Изобретение относится к области испытания сплавов на сопротивление высокотемпературной коррозии и может быть использовано в судо-авиа- и энергомашиностроении при производстве лопаток газовых турбин. В условиях эксплуатации двигателей они подвергаются преимущественно сульфидной коррозии (СК). стимулированной сульфатами щелочных металлов и других солей, попадающих непосредственно из топлива, морской воды, пыли воздуха и др. На практике широкое распространение получили лабораторные испытания данных материалов в расплавах сульфата натрия либо его смесях с хлоридом натрия, либо в синтетической золе из оксидов металлов и сульфата натрия.

Поскольку СК интенсивно протекает при температурах не ниже температуры плавления соли, то минимальная температура испытания совпадает с этой температурой. Если это сульфат натрия, то 883°С, а если сульфатно-хлоридная смесь солей натрия, то 628°С. Недостатком коррозионных испытаний в данных солях является то, что оптимальные температуры испытания на СК

значительно превышают ее пороговую температуру проявления в условиях эксплуатации лопаточных материалов (600°С и ниже). Испытания в синтетической золе, кроме того, связаны с трудностями определения количественного химического и фазового состава продуктов коррозии материала.

Ближайшим прототипом данного состава является солевая смесь, состоящая (мас.%, из 74 NazS04,13 CaSOfl, 10 МдЗОои 3 NaCI) Недостатком данной солевой смеси является узкая технологическая возможность испытания, так как не позволяет проводить его при температурах 600°С и ниже по причине довольно высокой температуры плавления (820°С). Кроме того, при использовании чистого по натрию и ванадию дизельного топлива в отложениях наряду с сульфатами и хлоридом натрия могут присутствовать хлориды калия, магния и др., попадающие в тракт двигателя из морской соли и пыли промышленных районов. Про- тотипный состав, помимо того, не обеспечивает достаточно высокую чувствительность метода испытания ёысокохромистых жаропрочных никелевых сплавов (Cr 15-20%)

«

Ё

VI VI

ю о о о

из-за сравнительно низкой скорости коррозии (1-3 г/м2.ч), что требует значительно увеличивать время выдержки при испытаниях.

Цель испытания - разработка состава солей для ускорения и расширения температурного диапазона испытаний.

Поставленная цель достигается тем, что сульфатно-хлоридная смесь солей дополнительно содержит хлориды калия и магния при следующем соотношении компонентов, мас.%:

Сульфат натрия72-77

Хлорид магния11,2-13,6

Хлорид калия8,8-10,7

Хлорид натрия3,0-3,7

Сопоставительный анализ показывает, что заявляемый состав отличается от изве- стного дополнительным содержание м хлоридов калия и магния. Таким образом, заявляемый состав соответствует критерию изобретения новизна. При излучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены. Поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

При выборе состава солей, облэдающе- го более низкой температурой плавления по сравнению с прототипом, использовали справочные данные по плавкости двойных и тройных систем.

Отметим, что хлорид натрия практаче- ски не растворим в сульфате натрия и образует с ним эвтектику при 620°С. Для получения еще более низкой температуры плавления к сульфату нагрия добавляли в количестве 3,5, 10, 15,23, 28, 30,40% смесь хлоридов системы NaCI-MgCi2, NaCI-KCI, . Ш-МдС 2, NaCI-KCl-MgCla, соответствующую составам двойной или тройной эвтектики. Установлено, что при добавлении от 3 до 23% хлоридов температура солевой сме- си резко понижается. Достигнутая при 23% хлоридов низкая температура постоянна до 28% и далее до 40% незначительно понижается. При добавлении хлоридов более 40% температура смеси продолжает снижаться, достигая минимума при содержании 100% хлоридов. Но для исследований составы с содержанием хлоридов более 28% не подходят, поскольку в условиях эксплуатации судовых двигателей в проточной части тур- бины их содержание колеблется в интервале 1,5-20%,

Исходя из этого, оптимальное содержание хлоридов в исходном составе должно быть на уровне 23-28%. Наиболее сильно

понижает температуру плавления сульфата натрия смесь хлоридов, по химическому составу соответствующая тройной эвтектике NaCI-KC -MgCl2. Состав последней по компонентам, мол. %:41 MgCl2,41 КС(и 18NaCI, или вес%: 48,7 MgCIa, 38.2 KCI м 13,1 Nad. Учитывая вышеизложенное, состав искомой солевой смеси подбирался таким образом, что соотношение между хлоридом магния, калия и натрия было такое же, как и в тройной эвтектике (т.е. 48,7:38,2:13,1), а их количество - на уровне 23-28% от общей массы солевой смеси. На основании этого установлен допустимый интервал колебания компонентов в солевой смеси, а именно: MgCte 11,2-13,6%; KCI 8,8-10,7%; NaCI 3,0-3,7%; №2804 72-77%. Температура начала расплавления этой смеси составляет 550°С (см.таблицу). Отклонение по содержанию компонентов в ту или иную сторону от отмеченных пределов связано с повышением температуры ее расплавления и понижением скорости СК, что не удовлетворяет поставленной цели, О преимуществе заявляемого состава солей по сравнению с прототипом свидетельствуют коррозионные испытания жаропрочных материалов при температурах 530-850°С и выдержке 40 ч цилиндрических образцов, предварительно покрытых пленкой соли и погруженных в расплав соли того же состава на глубину - 4 мм согласно методике (Орышич И.В., Защита металлов, 1981 - 17, № 1 - с.74-79). Для проведения испытаний использовали гид- ратированные хлорид магния (MgCl2-6H20) и сульфат магния (MgS04 7H20), количество которых подбирали в расчете на безводные соединения. Их тщательно размешивали и растирали вместе с другими солями для получения мелкодисперсного состояния и контакта друг с другом. Установлено, что свое агрессивное воздействие на жаропрочные материалы соли оказывают при температурах, равных или больших температуры их расплавления, а в твердом, не расплавленном состоянии, скорость коррозии близка к скорости окисления. Более агрессивным является предлагаемый состав солей. В расплавленном состоянии он вызывает : скорость коррозии в 3-8 раз более высокую, чем состав прототипа, а в твердом - в 1,5-2 раза. Таким образом, замена прототипа на предлагаемую смесь солей при испытаниях на стойкость жаропрочных материалов к СК позволяет расширить температурный диапазон испытаний на 270°С и ускорить испытания как минимум в 3 раза.

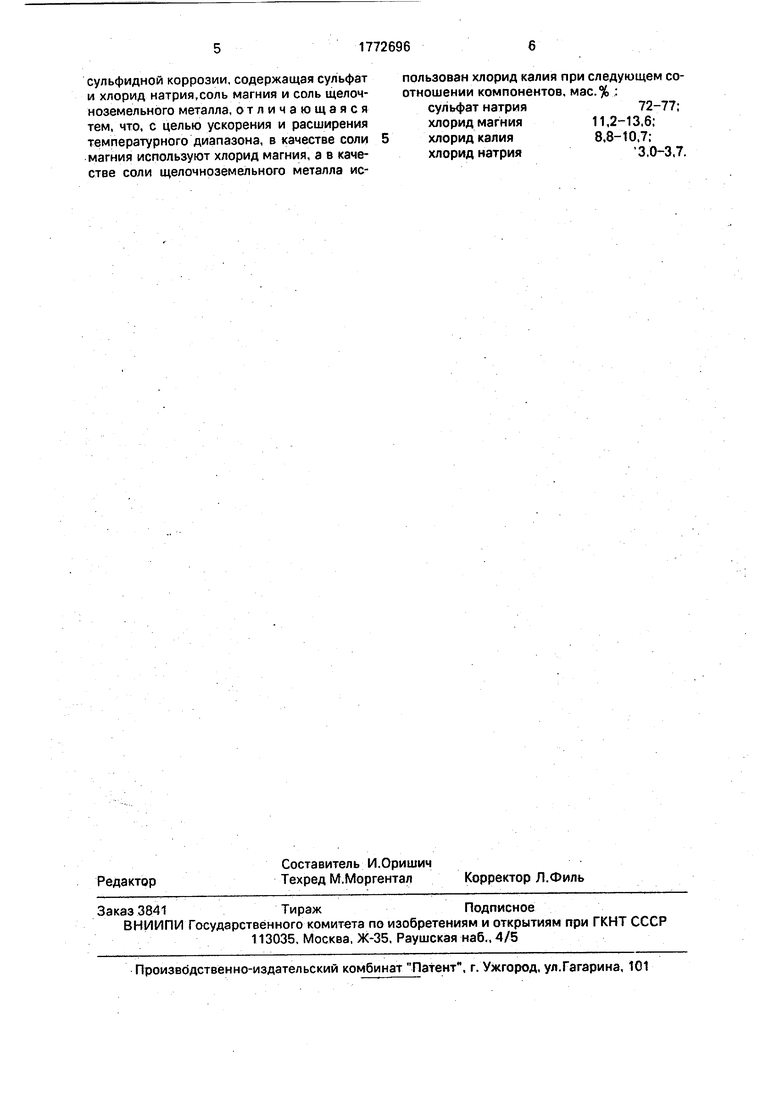

Формула изобретения Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к

сульфидной коррозии, содержащая сульфатпользован хлорид калия при следующем сои хлорид натрия,соль магния и соль щелоч-отношении компонентов, мас.% :

поземельного металла, отличающаясясульфат натрия 72-77;

тем, что, с целью ускорения и расширенияхлорид магния 11,2-13,6;

температурного диапазона, в качестве соли5 хлорид калия 8,8-10,7;

магния используют хлорид магния, а в каче-хлорид натрия 3,0-3,7. стве соли щелочноземельного металла ис

| название | год | авторы | номер документа |

|---|---|---|---|

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к комбинированному поражению сульфидной и ванадиевой коррозией | 1991 |

|

SU1837211A1 |

| Сульфатно-хлористая смесь для испытаний жаропрочных сплавов и сталей на стойкость к высокотемпературной коррозии | 1991 |

|

SU1826046A1 |

| Сульфатно-хлоридная смесь для испытания жаропрочных сплавов и сталей на стойкость к сульфидной коррозии | 1990 |

|

SU1772695A1 |

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| Способ переработки магнийсодержащих шламов | 1989 |

|

SU1664860A1 |

| Способ получения синтетического карналлита | 1988 |

|

SU1699921A1 |

| Флюс для пайки меди и ее сплавов | 1989 |

|

SU1780969A1 |

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2221002C1 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ МАГНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2682191C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2009 |

|

RU2405019C1 |

Изобретение относится к области испытания сплавов на сопротивление высокотемпературной коррозии и может быть использовано в судо-авиа-и энергомашиностроении при определении коррозионной стойкости лопаточных материалов. С целью ускорения и расширения температурного диапазона используют смесь, содержащую сульфат и хлорид натрия, хлорид магния и хлорид калия при следующем соотношении компонентов, вес.%: сульфат натрия 72-77. хлорид магния 11,5-13,6, хлорид калия 8,8- 10,7, хлорид натрия 3,0-3,7.

| Известия АН СССР Металлы, 1982, №5, с.117-125 | |||

| Защита металлов, 1987 г., т,23, № 1, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1992-10-30—Публикация

1990-12-19—Подача