Изобретение относится к области высокотемпературных коррозионных испытаний и может быть использовано в судо-, авиа-и энергомашиностроении для определения коррозионной стойкости лопаточных материалов и других деталей проточной части турбины.

В условиях эксплуатации двигателей на различных топливах имеет место преимущественно сульфидная коррозия (СК), хотя химический состав турбинных отложений, определяющий скорость высокотемпературной коррозии ВТК), может значительно отличаться. Поэтому различные исследователи стремятся приблизить условия лабораторных испытаний к условиям эксплуатации турбин на том или ином топливе.

Цель исследования - разработка состава солей для приближения условий испытаний к условиям эксплуатации турбин на нефтяном топливе.

Поставленная цель достигается тем, что в солевую смесь из сульфатов натрия, кальция и магния и хлоридов натрия, магния и калия вводят метаванадат натрия при следующем соотношении компонентов, мас.%: Сульфат натрия54-65

Сульфат кальция3-5

Сульфат магния5-7

Метаванадат натрия 4-6 Хлорид магния11,2-13,6

Хлорид калия8,8-10,7

Хлорид натрия3,0-3,7

При разработке нового состава солей было принято по внимание то обстоятельство, чтобы он обеспечивал по крайней мере такой же температурный диапазон испытаний, как и прототип. Поэтому в нем содержания хлоридов натрия, магния и калия и

00

ю о о

ON

сульфатов магния и кальция, удовлетворяющие данному условию, были такие же, как и в прототипном составе.

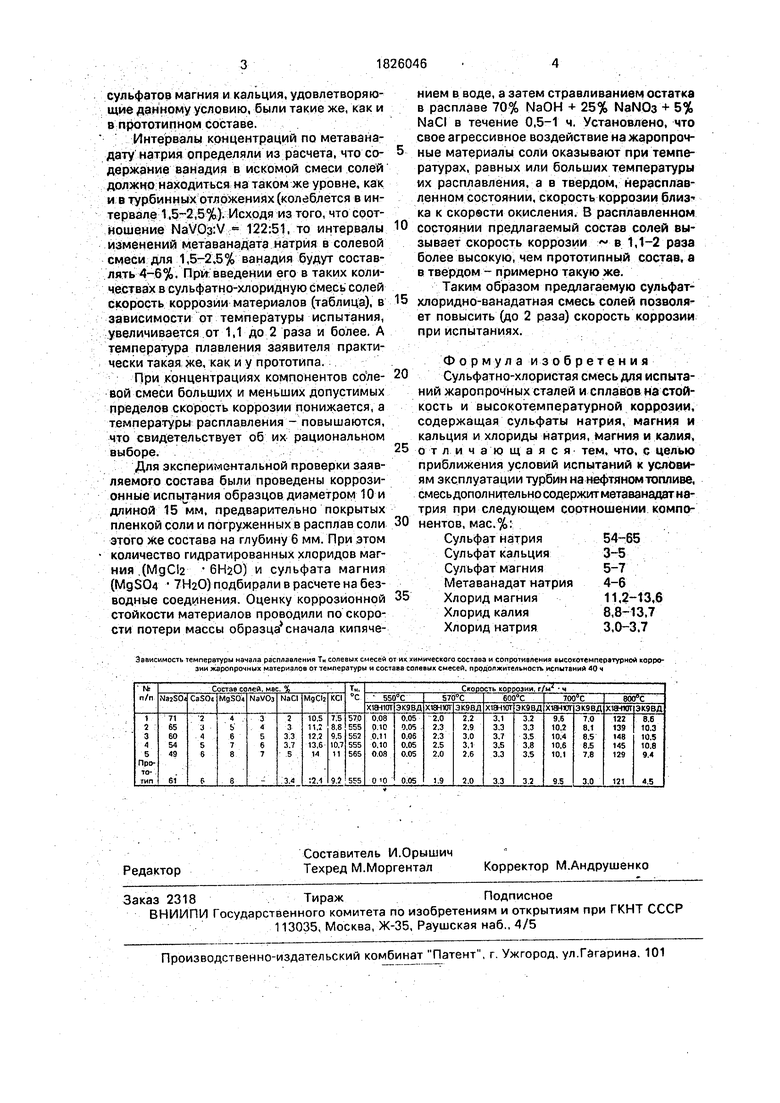

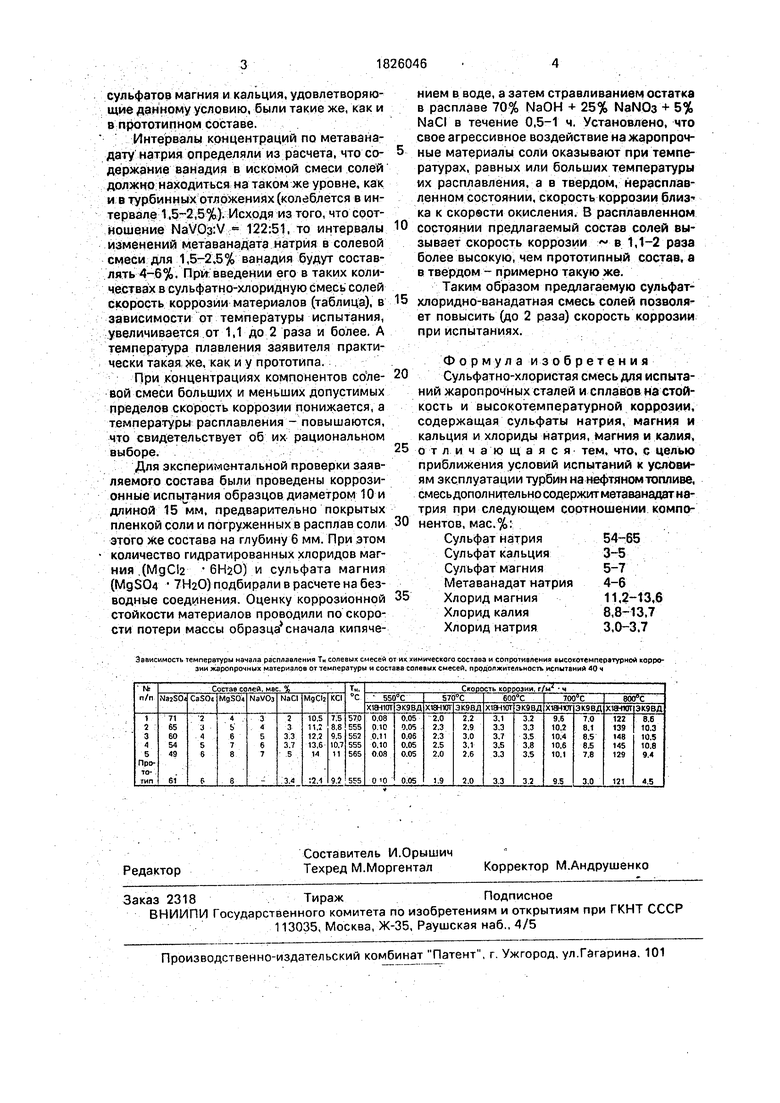

Интервалы концентраций по метавана- дату натрия определяли из расчета, что содержание ванадия в искомой смеси солей должно находиться на таком же уровне, как и в турбинных отложениях (колеблется в интервале 1,5-2,5%). Исходя из того, что соотношение NaVOa:V 122:51, то интервалы изменений метаванадата натрия в солевой смеси для 1,5-2,5% ванадия будут составлять 4-6%. При введении его в таких количествах в сульфатно-хлоридную смесь солей скорость коррозии материалов (таблица), в зависимости от температуры испытания, увеличивается от 1,1 до 2 раза и более. А температура плавления заявителя практически такая же, как и у прототипа.

При концентрациях компонентов соле- вой смеси больших и меньших допустимых пределов скорость коррозии понижается, а температуры расплавления - повышаются, что свидетельствует об их рациональном выборе.

Для экспериментальной проверки заявляемого состава были проведены коррозионные испытания образцов диаметром 10 и длиной 15 WMM, предварительно покрытых пленкой соли и погруженных в расплав соли этого же состава на глубину 6 мм. При этом количество гидратированных хлоридов магния .(MgCIa 6Н20) и сульфата магния (MgS04 7Н20) подбирали в расчете на безводные соединения. Оценку коррозионной стойкости материалов проводили по скорости потери массы образца сначала кипяче0

5

0

5

0

5

нием в воде, а затем стравливанием остатка в расплаве 70% NaOH + 25% ЫаМОз + 5% NaCI в течение 0,5-1 ч. Установлено, что свое агрессивное воздействие на жаропрочные материалы соли оказывают при температурах, равных или больших температуры их расплавления, а в твердом, нерасплавленном состоянии, скорость коррозии близка к скорвсти окисления. В расплавленном состоянии предлагаемый состав солей вызывает скорость коррозии в 1,1-2 раза более высокую, чем прототипный состав, а в твердом - примерно такую же.

Таким образом предлагаемую сульфат- хлоридно-ванадатная смесь солей позволяет повысить (до 2 раза) скорость коррозии при испытаниях.

Формула изобретения Сульфатно-хлористая смесь для испытаний жаропрочных сталей и сплавов на стойкость и высокотемпературной коррозии, содержащая сульфаты натрия, магния и кальция и хлориды натрия, магния и калия, отличающаяся тем, что, с целью приближения условий испытаний к условиям эксплуатации турбин на нефтяном топливе, смесь дополнительно содержит метаванадат натрия при следующем соотношении компонентов, мас.%:

Сульфат натрия54-65

Сульфат кальция3-5

Сульфат магния5-7

Метаванадат натрия 4-6 Хлорид магния11,2-13,6

Хлорид калия8,8-13,7

Хлорид натрия3,0-3,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к комбинированному поражению сульфидной и ванадиевой коррозией | 1991 |

|

SU1837211A1 |

| Сульфатно-хлоридная смесь для испытания жаропрочных сплавов и сталей на стойкость к сульфидной коррозии | 1990 |

|

SU1772695A1 |

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к сульфидной коррозии | 1990 |

|

SU1772696A1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ВЫСОКОТЕМПЕРАТУРНУЮ КОРРОЗИОННУЮ ДОЛГОВЕЧНОСТЬ | 2003 |

|

RU2247359C1 |

| Способ испытания жаропрочных сплавов на стойкость к высокотемпературной солевой коррозии | 1990 |

|

SU1772694A1 |

| СПОСОБ ИСПЫТАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ, АБРАЗИВНОЙ И ТЕМПЕРАТУРНОЙ СТОЙКОСТИ МАТЕРИАЛОВ И ПОКРЫТИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПОД МЕХАНИЧЕСКОЙ НАГРУЗКОЙ В ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКАХ | 2023 |

|

RU2800157C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО БЕСТОКОВОГО ПОКРЫТИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА НА ДЕТАЛИ ИЗ НИКЕЛЯ ИЛИ НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547585C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

Изобретение относится к смесям для высокотемпературных коррозионных испытаний и может быть использовано в суде-, ааиа- и энергомашиностроении для определения коррозионной стойкости лопаточных, материалов и других деталей проточной части турбины. С целью приближения условий испытаний к условиям эксплуатации турбин на нефтяном топливе в солевую смесь из сульфатов натрия, кальция и магния и хлоридов натрия, магния и калия вводят метааа- надат натрия при следующем соотношении компонентов, мас.%: сульфат натрия 54-65; сульфат кальция 3-5; сульфат магния 5-7; метаванадат натрия 4-6; хлорид магния 11,2-13,6; хлорид калия 8,8-10,7; хлорид натрия 3,0-3,7; 1 табл.

Зависимость температуры начала расплавления Т и солевых смесей от их химического состава и сопротивления высокотемпературной коррозии жаропрочных материалов от температуры и состава солевых смесей, продолжительность испытаний 40 ч

| Защита металлов, 1987, Т.23 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| Сульфатно-хлоридная смесь для испытания жаропрочных сплавов и сталей на стойкость к сульфидной коррозии | 1990 |

|

SU1772695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-02—Подача