| Изобретение относится к испытаниям сплавов на стойкость к высокотемпературно коррозии (ВТК) и может быть использовано в судо-авиа- и энергомашиностроении для определения коррозионной стойкости лопаточных материалов и других деталей проточной части турбины.

В предложенной солевой смеси для ис- пьпания жаропрочных сталей и сплавов на стойкость к комбинированному поражению сульфидной и ванадиевой коррозией, содержащей сульфат и хлорид натрия, метаванадат натрия, соль магния и соль металла, в качестве соли магния использован хлорид магния, а в качестве соли металла - хлорид кал ля, при следующем соотношении компонентов, вес.%:

Метаванадат натрия4-6

Хлорид магния11,2-13,6

Хлорид калия8,8-10,7

Хлорид натрия3,0-3,7

Сульфат натрияОстальное

Использование в качестве соли металла-хлорида калия, в качестве соли магния - хлорида магния позволяет расширить температурный диапазон испытаний, повысить чувствительность испытаний за счет увеличения скорости коррозии, приближая условия испытаний к условиям эксплуатации лопаток энергетических газовых турбин.

Учитывая, что хлорид натрия понижает температуру плавления сульфата натрия в недостаточной степени (эти соли образуют эвтектику при 628°С), были опробованы эвтектические составы систем NaCI-MgCte, NaCI-KCI, KCI-MgCl2 и NaCI-KCI-MgCh. Ус00 х| ГО

«,«

таномлено, что при их добавлении к сульфату натрия в количестве 5.10.15,23,25,28,30,40,50,60.80 и 100% температура солевой смеси сильно понижается а интервале от 0 до 23 % хлоридов, далее достигнутая низкая температура плавления (550°С) в интервале концентраций от 23 до 28 % хлоридов практически не меняется, после чего до 40% незначительно понижается. При еще больших содержаниях хлоридов изменение температуры плавления принимает первоначальный характер, достигая минимума при их 100%-ном содержании.

Максимальная скорость высокотемпературной коррозии наблюдается при концентрации хлоридов около 23-28%. Учитывая также то,что в судовых двигателях концентрация хлоридов в проточной чести турбины колеблется в интервале 1,5-20 %, го их концентрации более 28% не подходят для лабораторных высокотемпературных испытаний. Наиболее сильно понижает температуру плавления сульфата натрия, смесь хлоридов магния, калия и натрия эвтектического cocrssa (см,таблицу), мол.%: 41 МдС, 41 КС и-18 №CI -или мас,%: 48,7 McjCla, 38,2KCi и 13,1 NaCI. Учитывая то, что количество этих компонентов в искомом сост-зве должно находиться в интервале от 23 до 28%, а соотношение между ними такое же, как м в тройной эвтектике (48.7 : 38,2 : 13,1), определяем допустимые интервалы изменений этих концентраций. Для хлорида магния она составляет 11,2-13,6%, для хлорида калия - 8,8-10,7%, для хлорида натрия -- 3,0- 3,7%.

Интераалы концентраций по метавана- дату натрия определим из расчета, что содержание ванадия а искомой смеси солей должно находиться на таком же уровне, как и в турбинных отложениях (колеблется в интервале 1,5 - 2,5%),

Исходя из того, что соотношение NaVOaiV 122:51, то интервалы изменений метаванадата натрия а солевой смеси для 1,5-2,5% V будут составлять 4-6 %. При введении его в таких количествах в смесь из сульфата натрия и указанных хлоридов металлов скорость коррозии увеличиваетсялжа 10-15%. з температура плавления уменьшается на 5-10°С, При концентрациях, меньших 4%, достигнутая скорость коррозии уменьшается, а температура плавления повышается, приближаясь к уровням этих показателей в сульфатхлоридной смеси, При концентрациях более 6% значительно увеличивается скорость коррозии, а температура плззяенип понижается в малой степени.

и

10

15

20

30

40

45

50

55

Однако более высокие концентрации метаванадата натрия нежелательны в виду того, что они не отражают реальные условия эксплуатации двигателей на турбинном топливе, так как в их проточной части содержание ванадия не превышает 2-2,5%. Таким образом, содержание метаванадата натрия в смеси солей должно находиться в интервале 4-6%. С учетом изменения концентрации хлоридов и метаванадата натрия содержание сульфата натрия должно находиться в интервале 66-73%. Температура начала плавления этой смеси (состав 2-4) составляет 540°С. Отклонение по содержанию компонентов солевой смеси в ту или мную сторону выше отмеченных пределов свлзано с повышением температуры начала ее расплавления и понижений скорости ВТК, что не удовлетворяет поставленной цели. Это связано главным образом с отклонением смеси хлоридов от состава тройной эвтектики, оказывающей наиболее высокой, коррозионное воздействие вместе с сульфатом натрия на металл.

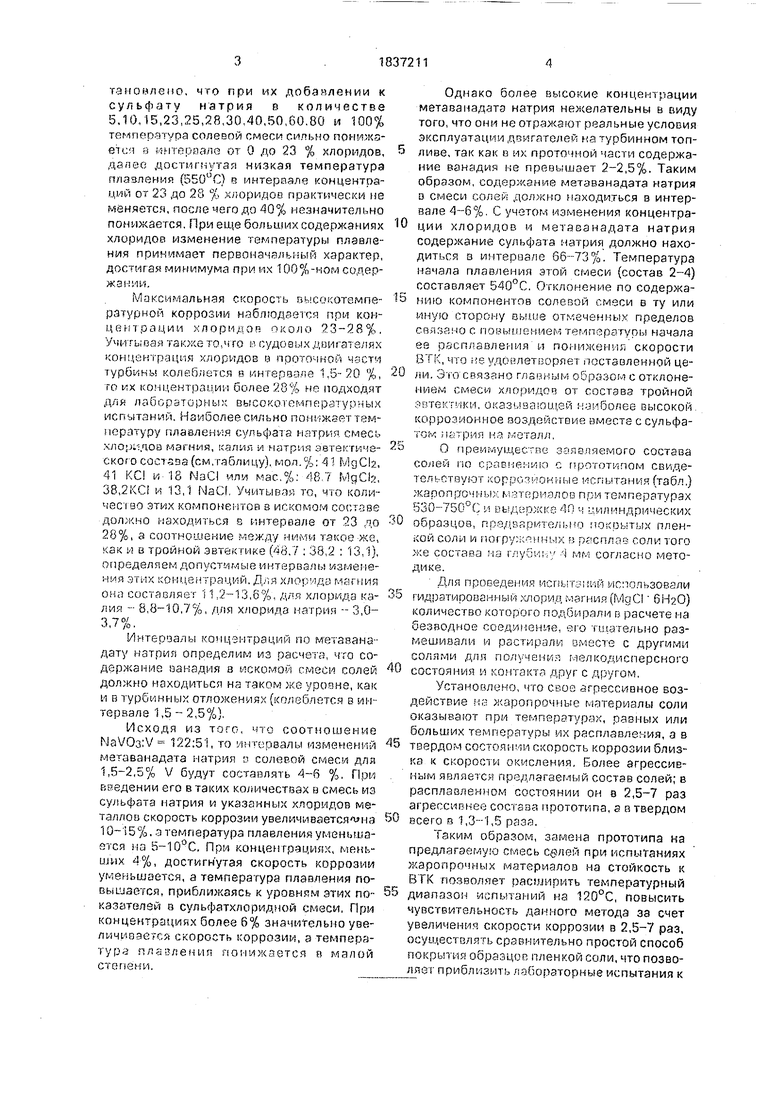

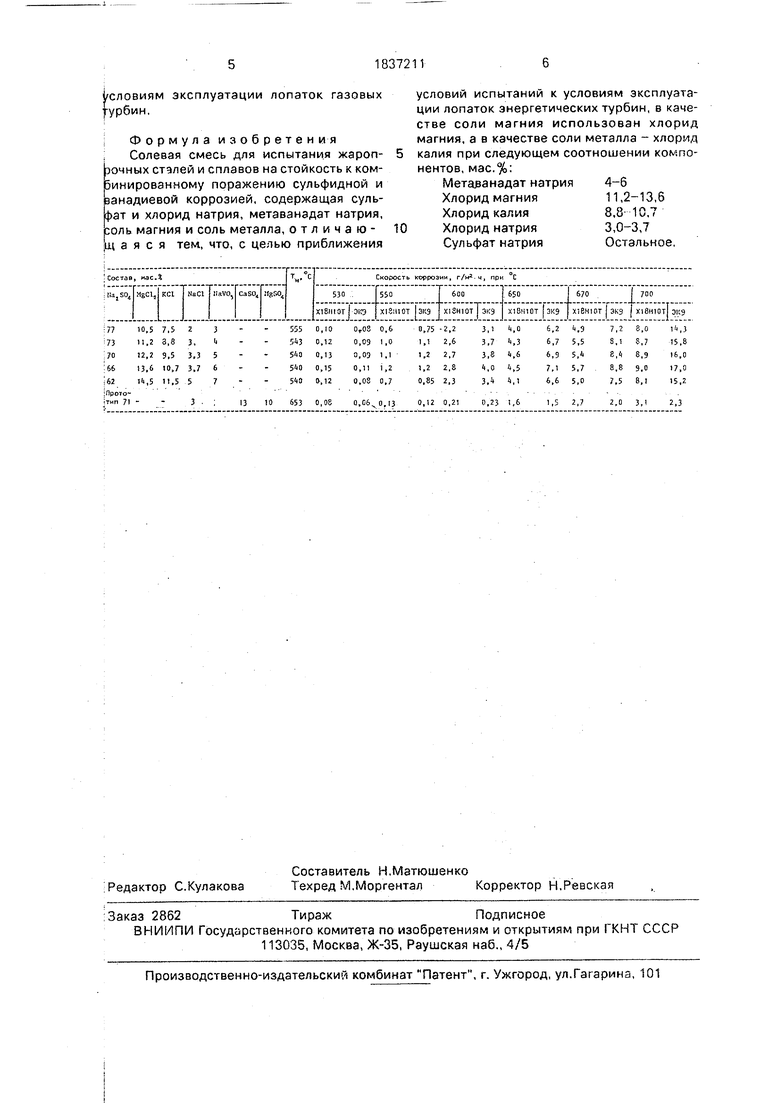

О преимуществе заявляемого состава солей по сравнению с прототипом свидетельствуют коррозионные испытания (табл.) жаропрочных материалов при температурах 530-750°С и вьщержке 40 ч цилиндрических образцов, предварительно покрытых пленкой соли и погруженных в расплав соли того же состава на глубину мм согласно методике.

Для проведения испытаний использовали гидратированный хлорид магния (MgCI бНгО) количество которого подбирали в расчете на безводное соединение, его тщательно размешивали и растирали вместе с другими солями длл получения мелкодисперсного состояния и контакта друг с другом.

Установлено, что свое агрессивное воздействие на жаропрочные материалы соли оказывают при температурах, равных или больших температуры их расплавления, а в твердом состоянии скорость коррозии близка к скорости окисления. Более агрессивным является предлагаемый состав солей; в расплавленном состоянии он в 2,5-7 раз агрессивнее состава прототипа, а а твердом всего в 1,3-1,5 раза.

Таким образом, замена прототипа на предлагаемую смесь сфлей при испытаниях жаропрочных материалов на стойкость к ВТК позволяет расширить температурный диапазон испытаний на 120°С, повысить чувствительность данного метода за счет увеличения скорости коррозии в 2,5-7 раз, осуществлять сравнительно простой способ покрытия образцов пленкой соли, что позволяет приблизить лабораторные испытания к

Условиям эксплуатации лопаток газовых Турбин.

; Формула изобретен и я ; Солевая смесь для испытания жароп- Ьочных сталей и сплавов на стойкость к комбинированному поражению сульфидной и ванадиевой коррозией, содержащая сульфат и хлорид натрия, метаванадат натрия, :оль магния и соль металла, отличаю- д а я с я тем., что, с целью приближения

условий испытаний к условиям эксплуатации лопаток энергетических турбин, в качестве соли магния использован хлорид магния, а в качестве соли металла - хлорид калия при следующем соотношении компонентов, мас.%:

Метаэанадат натрия 4-6 Хлорид магния11,2-13,6

Хлорид калия8,8-10,7

Хлорид натрия3,0-3,7

Сульфат натрияОстальное,

| название | год | авторы | номер документа |

|---|---|---|---|

| Сульфатно-хлористая смесь для испытаний жаропрочных сплавов и сталей на стойкость к высокотемпературной коррозии | 1991 |

|

SU1826046A1 |

| Солевая смесь для испытаний жаропрочных сталей и сплавов на стойкость к сульфидной коррозии | 1990 |

|

SU1772696A1 |

| Сульфатно-хлоридная смесь для испытания жаропрочных сплавов и сталей на стойкость к сульфидной коррозии | 1990 |

|

SU1772695A1 |

| Электролит для осаждения покрытий сплавом цинк-кобальт | 1990 |

|

SU1813808A1 |

| Способ испытания жаропрочных сплавов на стойкость к высокотемпературной солевой коррозии | 1990 |

|

SU1772694A1 |

| Способ получения синтетического карналлита | 1988 |

|

SU1699921A1 |

| Способ гранулирования калийно-магниевых удобрений | 1989 |

|

SU1664776A1 |

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| ПРОТИВОГОЛОЛЕДНЫЙ РЕАГЕНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2012 |

|

RU2500708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА НАТРИЯ | 2009 |

|

RU2504516C2 |

Изобретение относится к испытаниям сплавов на стойкость к высокотемператур2 ной коррозии и может быть использовано в судо- авиа- и энергомашиностроении для определения коррозионной стойкости лопаточных материалов и других деталей проточной части турбины. С целью приближения условий испытаний к условиям эксплуатации лопаток энергетических турбин в солевой смеси из сульфата и хлорида натрия, соли магния, соли металла и метаванадата натрия в качестве соли магния используют хлорид магния, а а качестве соли металла- хлорид калия при следующем соотношении компонентов, мас.%: метаванадат натрия 4-6; хлорид магния 11,2-13,6; хлорид калия 8,8-10,7; хлорид натрия 3,0-3,7; сульфат натрия - остальное. 1 табл.

Авторы

Даты

1993-08-30—Публикация

1991-03-11—Подача