Изобретение относится к устройствам для автоматического регулирования параметров технологических процессов и может быть использовано в различных отраслях народного хозяйства для автоматического регулирования таких параметров как расход, уровень раздела фаз, температура, давление.

Известны системы для автоматического регулирования расхода, содержащие датчики и регуляторы технологических параметров, связанные с регулятором расхода 1,2.

Недостатком известных систем для автоматического регулирования расхода является наличие в них большого числа необходимых для функционирования устройств, требующих постоянной подпитки воздухом.

Известна система для автоматического регулирования расхода катализатора процесса полимеризации, содержащая датчики параметров технологического процесса, регулятор расхода, усилитель, корректирующие блоки 3.

Недостатком известной системы является невозможность .работы системы без внешнего источника энергии.

Целью изобретения является упрощение, расширение области применения и повышение экономичности системы за счет использования для регулирования технологического параметра энергии объекта регулирования,

Указанная цель достигается тем, ч го о известной системе для регулирования параметра технологического процесса, содержащей блок задания, блок усиления и корректирующий блок, выполненный в виде клапана, размещенного в корпусе этого блока между входной и выходной камерами и соединенного с первой и второй мембранами, образующие с этим корпусом сеют вет- ственно камеру задания и камеру управления, блок задания выполнен в виде расположенного в его корпусе первого плунжера, свободный конец которого размещен с обеспечением герметичности в полости задания, которая гидравлически соединена с камерой задания, а блок усиления выполнен в виде расположенной в его корпусе третьей мембраны, соединенной со вторым плунжером, свободный конец которого расположен с обеспечением герметичности в полости управления, гидравлически соединенной с камерой управления, причем площадь третьей мембраны больше площади как первой, так и второй мембраны, площадь любой из которых больше площади эффективной поверхности как первого, так и второго плунжеров, а надмембрзнная и

иодмембранная полости корпуса блока уси-. ления соединены с источником сигналов, соответствующих контролируемым параметрам технологического процесса.

Благодаря заявленной конструкции

блока усиления в системе возможно даже минимальное отклонение величины стабилизируемого параметра от заданной величины использовать как источник энергии

0 для воздействия на интенсивность расхода технологического потока, влияние которой на эту величину - существенно.

Конструкция корректирующего блока с идентичными камерами - камерой уп5 равления и камерой задания позволяет без демонтажа корректирующего блока (достаточно трудоемкой операции), а поменяв местами подвод управляющего и усиленного блоком усиления сигнала, пропорциональ0 ного изменению величины стабилизируемого параметра давлений к этим камерам, менять з необходимых случаях положительную обратную связь воздействия системы на объект регулирования на отрицательную.

5 Вместе с тем такая конструкция позволяет осуществлять дистанционное управление системой с помощью выделенного в отдельный блок (модуль) блока задания. Осуществление гидравлической связи между

0 полостью управления и камерой управления, а также гидравлической связи камерой задания и полостью задания позволяет без потерь (с минимальными потерями) реализовать в блоке коррекции знэчитель0 мое усилие, пропорциональное величине отклонения стабилизируемого параметра от заданного.

Герметичность полостей управления и задания устройства при перемещении плун0 жеров сводит к минимуму потери давления к позволяет, гидравлически усилив, использовать энергию объекта регулирования в виде пропорционального воздействия на интенсивность расхода технологического

5 потока, влияющего на стабилизируемый параметр.

Соотношение размеров (площадей) мембран и эффективных поверхностей плунжеров, обеспечивает восприятие сис0 темой незначительных отклонений величины стабилизируемого технологического параметра от заданной и реализацию их в виде значительно увеличенных усилий в корректирующем блоке.

5 Жесткое соединение мембраны и плунжера в блоке усиления позволяет реализовать перепад давления на мембране в виде силы, приложенной к плунжеру и пропорциональной как этому перепаду давления, тзк и площади мембраны; во второй полости

блока усиления эта сила реализуется в виде даоления жидкости, заполняющей полость, пропорционального перепаду давлений на мембране блока усиления и отношению площади плунжера к площадки мембраны блока усиления, В свою очередь давление подмембранной полости блока усиления, гидравлически переданное в камеру управления корректирующего блока, порождает усилие пропорциональное площади второй мембраны корректирующего блока, это усилие сравнивается с заданным и в зависимости от их разницы меняется воздействие на интенсивность расхода технологического потока, влияющего на величину стабилизи- руемого параметра,

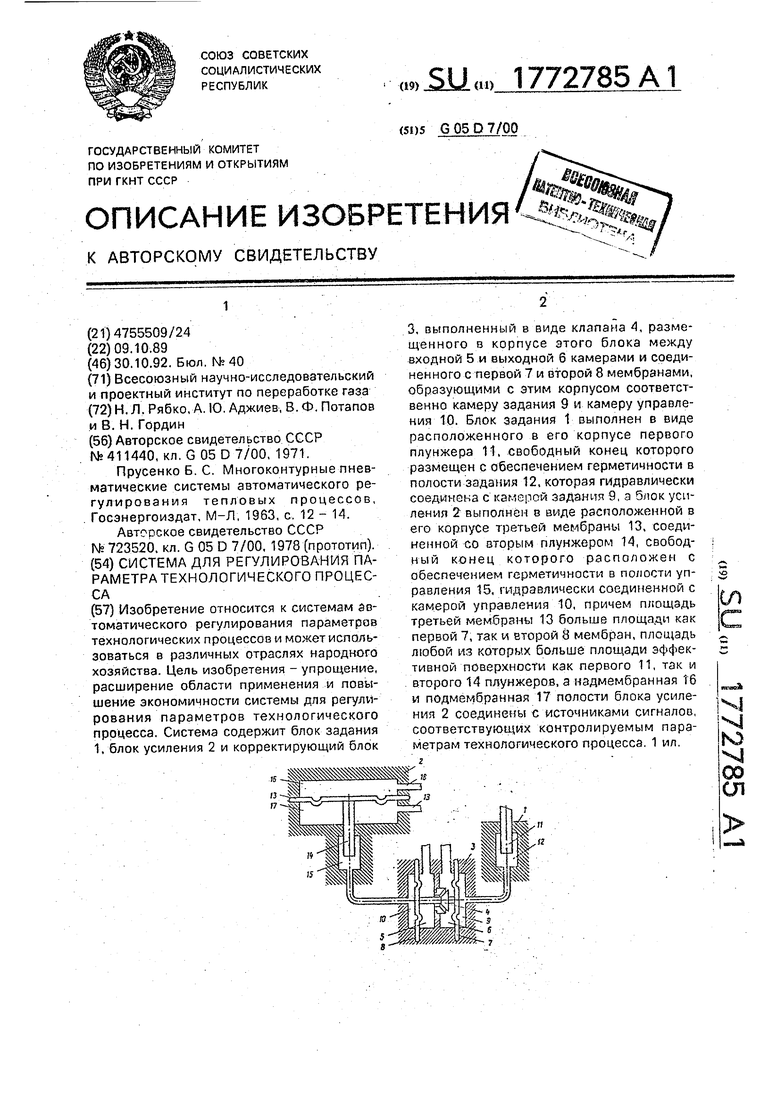

Система для регулирования параметра технологического процесса представлена на чертеже. Система содержит блок задания 1, блок усиления 2 и корректирующий блок 3, выполненный в виде клапана 4, размещенного в корпусе блока 3, между входной 5 и выходной б камерами и соединенного с первой 7 и второй 8 мембранами, образующими с этим корпусом со- ответственно камеру задания 9 и камеру управления 10. Блок задания 1 выполнен в виде расположенного в его корпусе первого плунжера 11, свободный конец которого размещ&н с обеспечением герметичности в полости задания 12, которая гидравлически соединена с камерой задания 9, а блок усиления 2 выполнен в виде расположенной в его корпусе третьей мембраны 13, соединенной со вторым плунжером 14, свободный конец которого расположен с обеспечением герметичности в полости управления 15, гидравлически соединенной с камерой управления 10, причем площадь третьей мембраны 13 больше площади как первой 7, так и второй 8 мембран, площадь любой из которых больше площади эффективной поверхности как первого 11. так и второго 4 плунжеров, а надмембранная 16 и подмем- бранная 17 полости корпуса блока усиления 2 соединены с источниками сигналов соответствующими патрубками 18 и 19.

Система работает следующим образом.

На мембране 13 блока усиления 2 в зависимости от подключения системы к объек- ту регулирования реализуется:

а) перепад давлений на диафрагме расходомера, являющийся для каждой диафрагмы и определенного технологического потока функцией расхода. В этом случае через патрубок 18 и надмембранную полость 16 блока усиления 2 подведена сумма статического и динамического давлений, которая отбирается перед диафрагмой расходомера а через патрубок 19 в подмембранную полость 17 - статическая составляющая давления, отбираемая после диафрагмы расходомера;

б)перепад давлений, порожденный столбом нижней фазы, уровень раздела которой с вышележащей стабилизируется системой. В этом случае через патрубок 8 в надмембранную полость 16 блока усиления 2 подведена сумма давлений столба жидкости (нижележащей фазы) и рабочего давления в аппарате (сосуде), отбираемая от нижнего отбора указателя уровня, а через патрубок 19 в подмембранную полость - рабочее давление в аппарате (сосуде), либо вышележащая фаза, отбираемая от верхнего отбора указателя уровня раздела фаз;

в)давление рабочего тела из термосифона, расположенного в зоне, где системой стабилизируется температура. Это давление является вполне определенной функцией температуры для каждого рабочего тела, но система за счет усиления сигнала позволяет значительно расширить область стабилизируемых температур для известных рабочих тел и упростить подбор веществ, применяемых в этом качестве. В этом случае через патрубок 18 в надмембранную полость 16 блока усиления 2 подведено давление рабочего тела из термосифона, а через патрубок 19 подмем- бранная полость 17 связана с источником постоянного давления;

г)избыточное давление в аппарате. В этом случае давление из аппарата через патрубок 18 подведено в надмембранную полость 16 блока усиления 2, а подмембран- ная полость 17 через патрубок 19 связана с источником постоянного давления;

д)вакуум в аппарате (сосуде). В этом случае через патрубок 18 надмембранная полость 16 блока усиления 2 связана с аппаратом, а подмембрзнная полость 17 через патрубок 19 связана с источником постоянного давления.

В случаях, в, г и д, когда не предъявляются жесткие требования к точности регулирования технологического параметра, источником постоянного давления может служить атмосфера.

Технологический поток, влияя на интенсивность расхода которого система стабилизирует величину технологического параметра, подводится через патрубок во входную или выходную камеры корректирующего блока 3, а из другой камеры - выходной или входной выводится через патрубок

Получив начальный задающий управляющий сигнал в виде организованного любым из известных способов дозированного усилия во внешний торец плунжера 11 блока

задания 1 система реализует его в виде одной из сил, приложенных к штоку клапана 4 корректиоующею блока 3, пропорциональной этому дозированному усилию и отношению площади мембраны 7 корректирующего блока 3 к площади эффективной поверхности плунжера 11 блока задания 1, Другая равнодействующая, но противоположно направленная сила, приложенная к штоку клапана 4 корректирующего блока 3, пропорциональная перепаду давления, реализованному на мембране 13 блока усиления 2, пропорциональному величине стабилизируемого системой технического параметра, площади мембраны 13 блока усиления 2 и отношению площадей мембраны 8 корректирующего блока 3, эффективной поверхности плунжера 14 блока усиления 1. Таким образом, до тех пор, пока величина регулируемого системой параметра технологического процесса не отличается от заданной, на штоке клапана 4 корректирующего блока 3 сохраняется равновесие сил, а пропускная способность дроссельного устройства, образованного клапаном 4 остается неизменной.

При отклонении регулируемого параметра от заданной величины, изменившийся импульс давления, поступая через патрубок 18 в надмембранную полость 16 блока усиления 2. изменит перепад давления на мембране 13, что вслед за изменением усиления, приложенного к плунжеру 14 и давления в полости задания 15 блока усиления 2 и камере управления 10 корректирующего блока 3 повлечет за собой изменение равнодействующей силы, приложенной к штоку клапана 4 корректирующего блока 3, на величину, пропорциональную величине изменения регулируемого технологического параметра, площади мембраны 13 блока усиления 2 и отношению площадей мембраны 8 корректирующего блока 3 к эффективной поверхности плунжера 14 блока усиления 2. Под действием этого усилия шток клапана 4 корректирующего блока 3 переместится относительно перегородки и жестко связанный со штоком клапан 4. переместившись, изменит величину проходного сечения, через которое осуществляется связь между входной 5 и выходной 6 камерами корректирующего блока 3 и, следовательно, изменится интенсивность расхода технологического потока, проходящего через эти камеры. Изменение интенсивности технологического потока происходит пропорционально величине изменения технологического параметра до его совпадения с заданием, что приведет и

к равновесию сил на штоке клапана 4 корректирующего блока 3.

Работоспособность системы проверена применительно к стабилизации уровня жидкости {воды в аппарате (сосуде) под атмос- ферным давлением, воздействием на интенсивность слива жидкости (воды) из аппарата (сосуда). Диаметр мембраны блока усиления - to см. Диаметр мембраны

корректирующего блока 5 см. Диаметр плунжера - 0,5 см. Площадь мембран корректирующего блока и диаметры плунжеров приняты равными лишь для удобства расчетов и в заявляемой системе это условие не

является обязательным. С помощью известных инженерных расчетов определено усилие на штоке клапана 4 корректирующего блока при измерении уровня жидкости (воды) в сосуде (аппарате) на 1 см. которое

составляет 7850 г. Система надежно стабилизировала уровень и для этого не потребовалось энергетических затрат извне.

Формула изобретения

Система для регулирования параметра технологического процесса, содержащая блок задания, блок усиления и корректирующий блок, выполненный в виде клапана, размещенного в корпусе этого блока между

входной и выходной камерами, и соединенного с первой и второй мембранами, образующими с этим корпусом соответственно камеру задания и камеру управления, отличающаяся тем, что, с целью упрощения, расширения области применения и повышения экономичности системы за счет использования для регулирования технологического параметра энергии обьекта регулирования, блок задания выполнен в виде

расположенного в его корпусе первого плунжера, свободный конец которого размещен с обеспечением герметичности в полости задания, которая гидравлически соединена с камерой задания, а блок усиления выполнен в виде расположенной а его корпусе третьей мембраны, соединенной с вторым плунжером, свободный конец кото-1 рого расположен с обеспечением герметичности в полости управления, гидравлически

соединенной с камерой управления, причем площадь третьей мембраны больше площади как первой, так и второй мембран, площадь любой из которых больше площади эффективной поверхности как первого, так

и второго плунжеров, а надмембранная и подмембранная полости корпуса блока усиления соединены с источниками сигналов, соответствующих контролируемым параметрам технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор расхода | 1989 |

|

SU1718192A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 1993 |

|

RU2037183C1 |

| Регулятор расхода | 1989 |

|

SU1737413A1 |

| Двухпозиционный регулятор расхода газа | 1978 |

|

SU877486A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДАВЛЕНИЯ | 2021 |

|

RU2761993C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ЖИДКОСТИ | 1998 |

|

RU2129728C1 |

| Регулятор давления | 1987 |

|

SU1462267A1 |

| Плунжерный дозатор жидкости | 1980 |

|

SU932244A1 |

| Устройство для испытания датчиков системы контроля теплотехнических установок | 1981 |

|

SU1015195A1 |

| Регулятор давления | 1976 |

|

SU596920A1 |

Изобретение относится к системам автоматического регулирования параметров технологических процессов и может использоваться в различных отраслях народного хозяйства. Цель изобретения - упрощение, расширение области применения и повышение экономичности системы для регулирования параметров технологического процесса. Система содержит блок задания 1, блок усиления 2 и корректирующий блок 3, выполненный в виде клапана 4, размещенного в корпусе этого блока между входной 5 и выходной 6 камерами и соединенного с первой 7 и второй 8 мембранами, образующими с этим корпусом соответственно камеру задания 9 и камеру управления 10. Блок задания 1 выполнен в виде расположенного в его корпусе первого плунжера 11, свободный конец которого размещен с обеспечением герметичности в полости задания 12, которая гидравлически соединена с камерой задания 9, а блок усиления 2 выполнен в виде расположенной в его корпусе третьей мембраны 13, соединенной со вторым плунжером 14, свободный конец которого расположен с обеспечением герметичности в полости управления 15, гидравлически соединенной с камерой управления 10, причем площадь третьей мембраны 13 больше площади как первой 7, так и второй 8 мембран, площадь любой из которых больше площади эффективной поверхности как первого 11, так и второго 14 плунжеров, а надмембранная 16 и подмембранная 17 полости блока усиления 2 соединены с источниками сигналов, соответствующих контролируемым параметрам технологического процесса. 1 ил. г С mutt N1 х| Ю х| 00 ел

| 1971 |

|

SU411440A1 | |

| Прусенко Б | |||

| С | |||

| Многоконтурные пневматические системы автоматического регулирования тепловых процессов, Госэнергоиздат, М-Л, 1963, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Система для автоматического регулирования расхода катализатора процесса полимеризации | 1978 |

|

SU723520A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-30—Публикация

1989-10-09—Подача