Изобретение относится к холодильной технике, а именно к устройствам, предназначенным для заморозки изделий, например продовольствия.

Известно замораживающее устройство, содержащее замкнутый корпус с загрузочным и разгрузочным отверстиями, приспособление для подачи хладагента, перемещающие и разгрузочные конвейеры.

Загрузка и разгрузка в одном из вариантов осуществляется через водяную ванну, что препятствует утечке газообразной среды из контейнера (1).

Недостаток прохождения продукта через врдяную ванну, отделяющую внутреннюю часть морозильника от окружающей среды, заключается в том, что продукт должен противостоять влаге, что не совсем

удобно с точки зрения требований пищевой технологии, гигиены и внешнего вида.

Известно замораживающее устройство, Содержащее замкнутый корпус с загрузочным и разгрузочным отверстиями в верхней Стенке приспособления для подачи жидкой охлаждающей среды, про меньшей мере, частично изменяющей свое агрегатное состояние на газообразное, приспособление для отвода газообразной среды, содержащее трубку, укрепленную в дополнительном отверстии на верхней стенке, перемещающий и разгрузочный конвейеры (2)

Упомянутые замораживающие устройства обладают определенным количеством Серьезных недостатков. Во многих устройствах имеется весьма серьезная опасность утечки охлаждающей среды через загрузочXI х| СА hO О 00

СО

мое и/или разгрузочное отверстие, Охлаждающая среда, в большинстве случаен представляющая собой жидкий азот, испаряется и образует газообразный азот, который при функциональной неисправности или при бы- стром увеличении количества газообразного азота может улетучиться из замораживающего устройства, причем утечка газообразного азота охлаждает воздух окружающей среды и в худшем случае можеТ снизить до крити- ческого предела содержание кислорода в воздухе в рабочих помещениях.

Еще один недостаток, присущий известному техническому решению, когда происходит отсасывание избыточного газообразного азота, образованного в течение замораживания различных продуктов, заключается в том, что удаление газа посредством отсасывания создает разрежение в морозильнике. Это разрежение уравнивается относительно теплым воздухом окружающей среды, засасываемым через отверстия в морозильник, где он обеспечивает возможность увеличенного производства газообразного азота. Это яв- ление уменьшает эффективность морозильника, поскольку часть азота забирает тепло от воздуха, а не от продукта, предназначенного для заморозки.

Целью изобретения является уменьше- ние расхода охлаждающей среды и поддержание ее уровня постоянным.

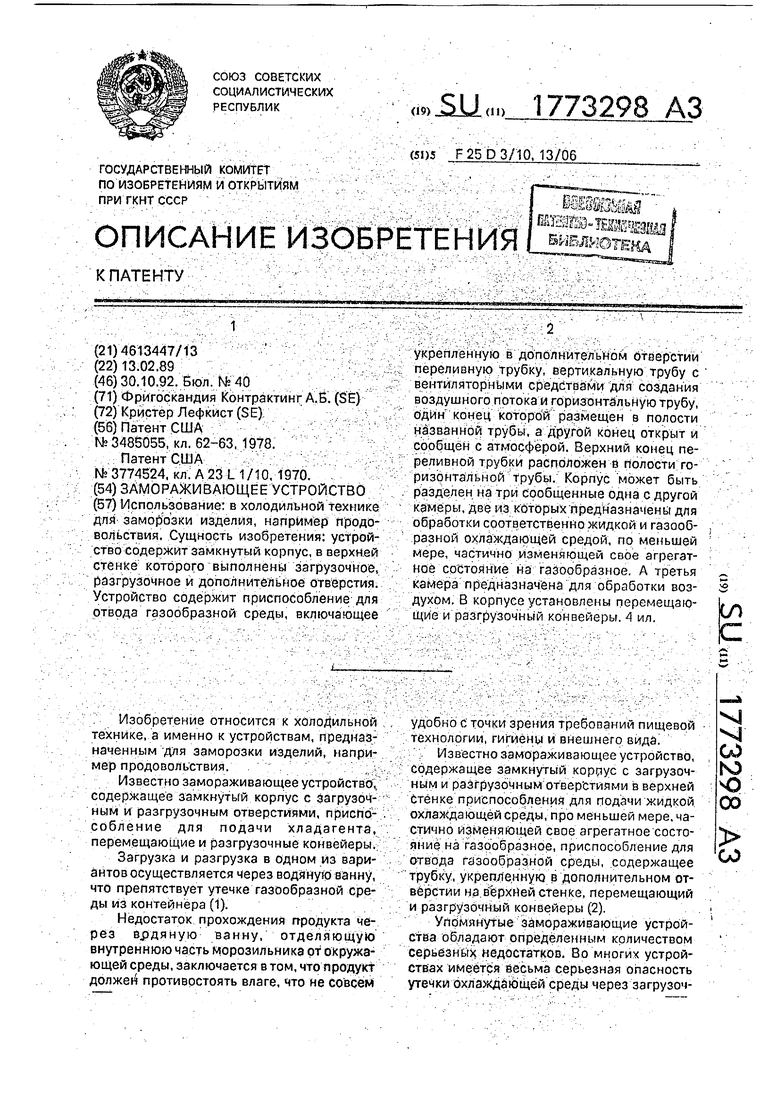

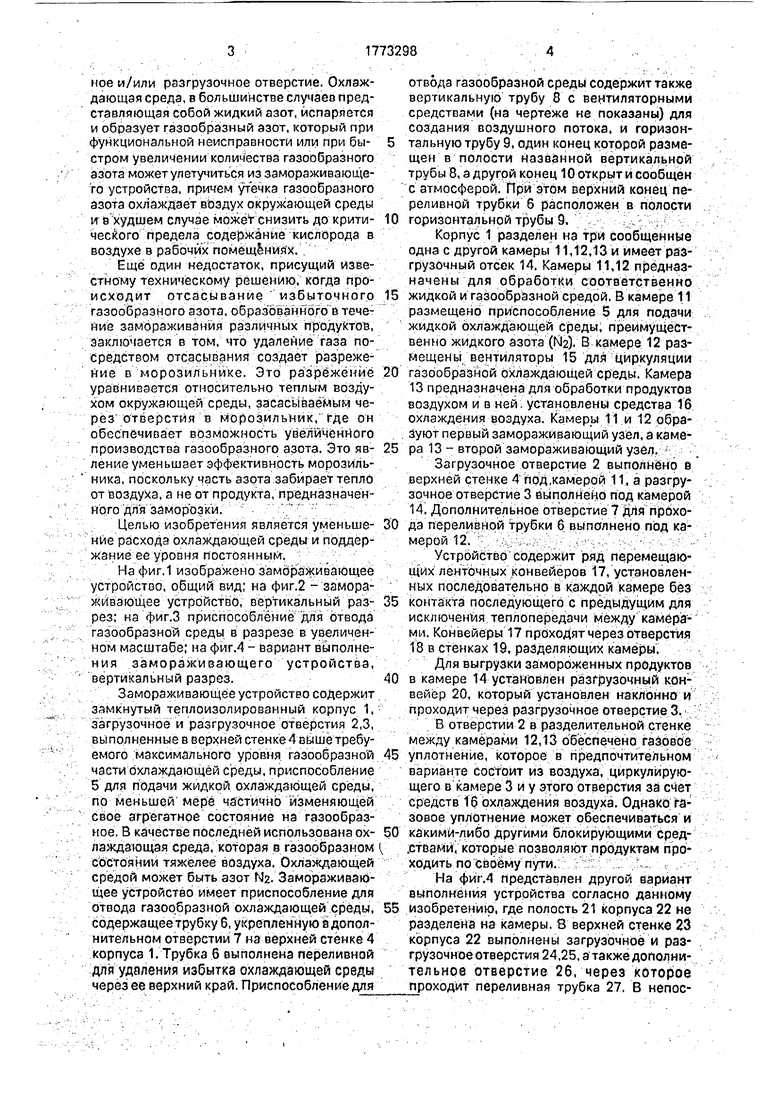

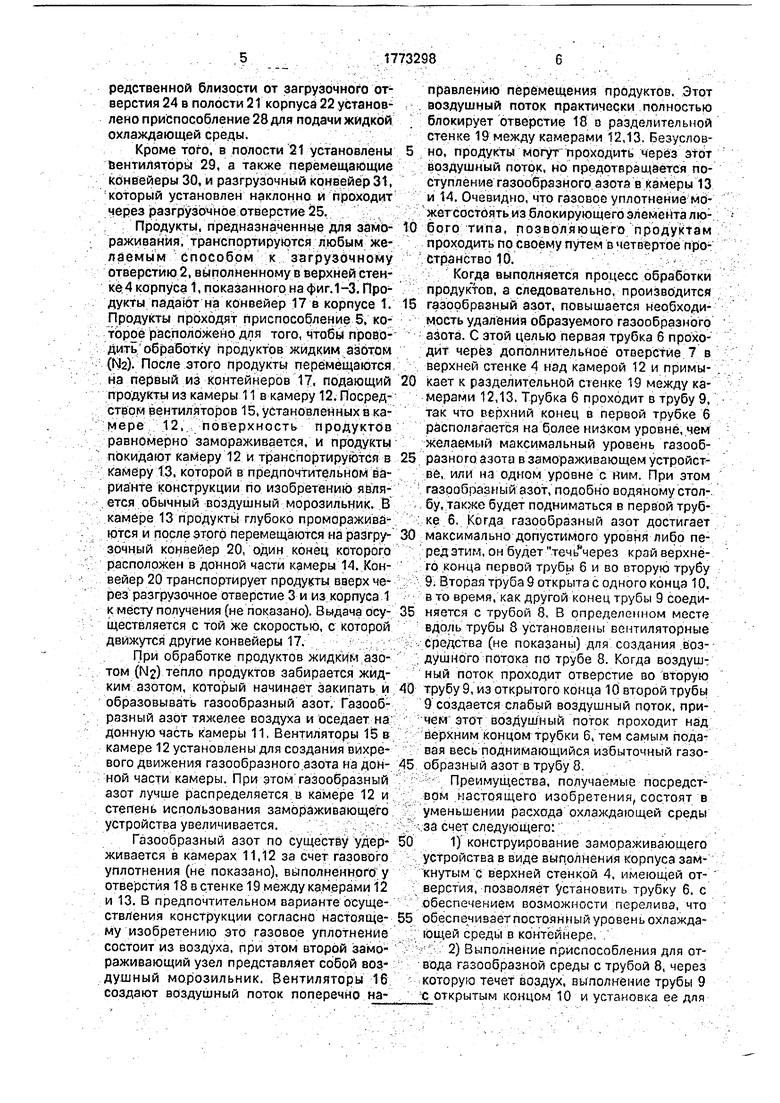

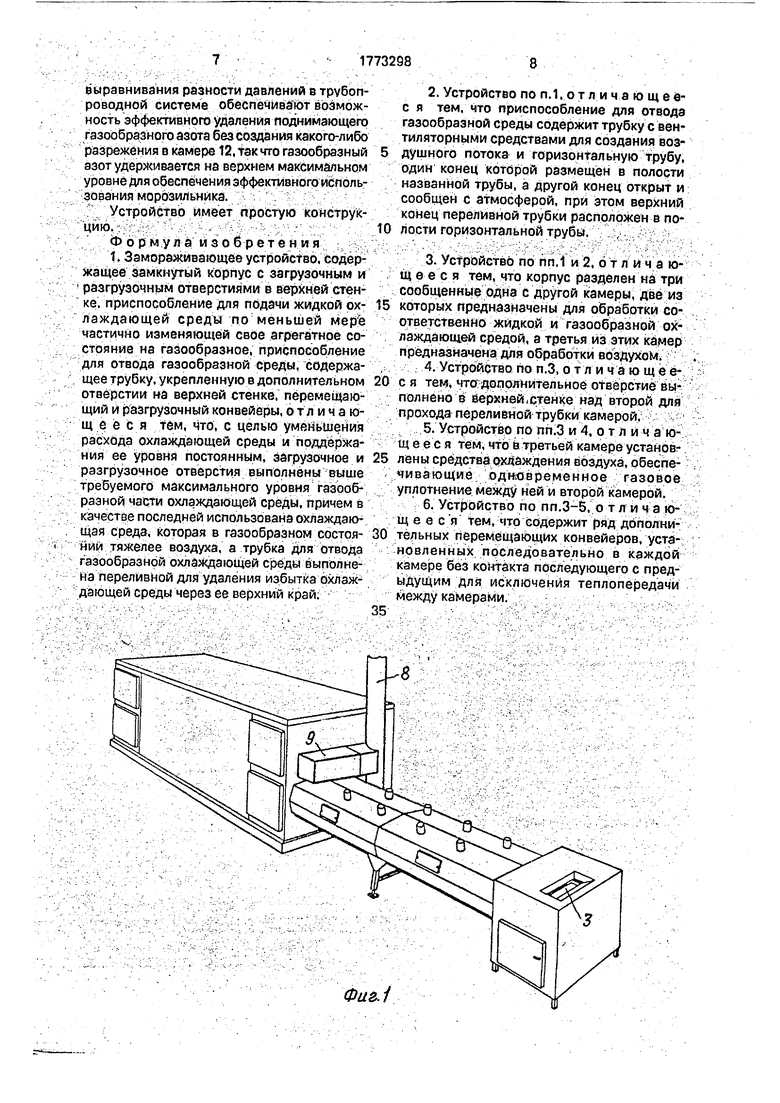

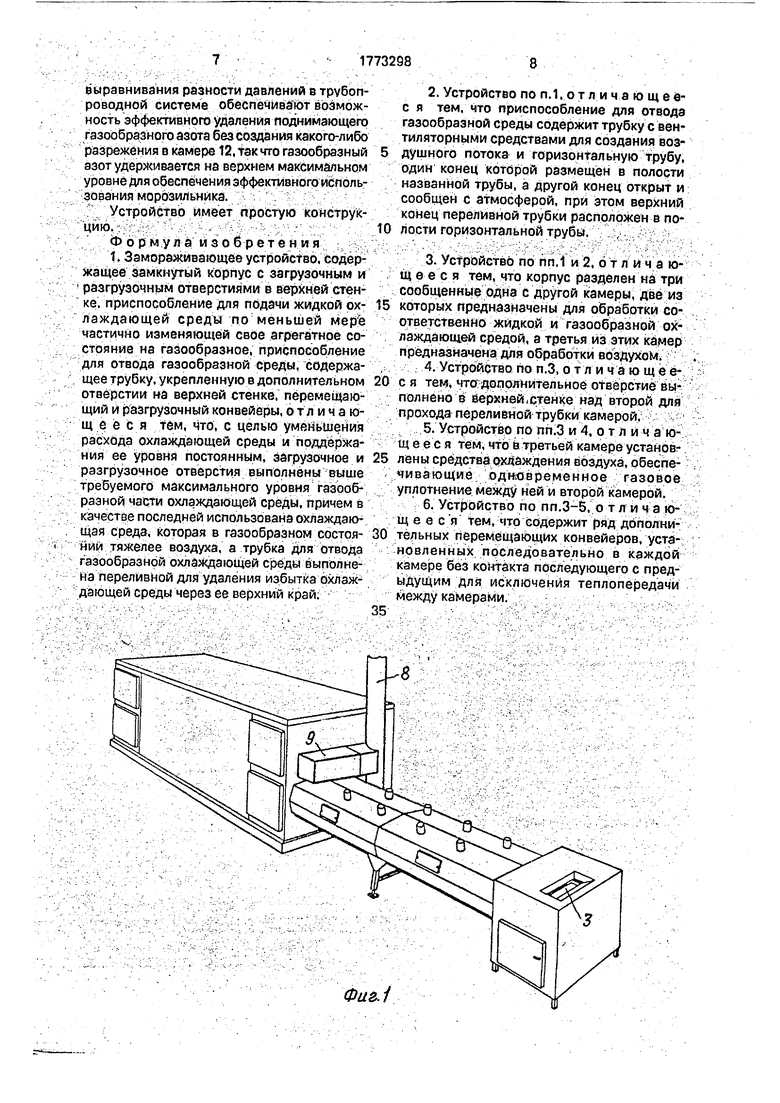

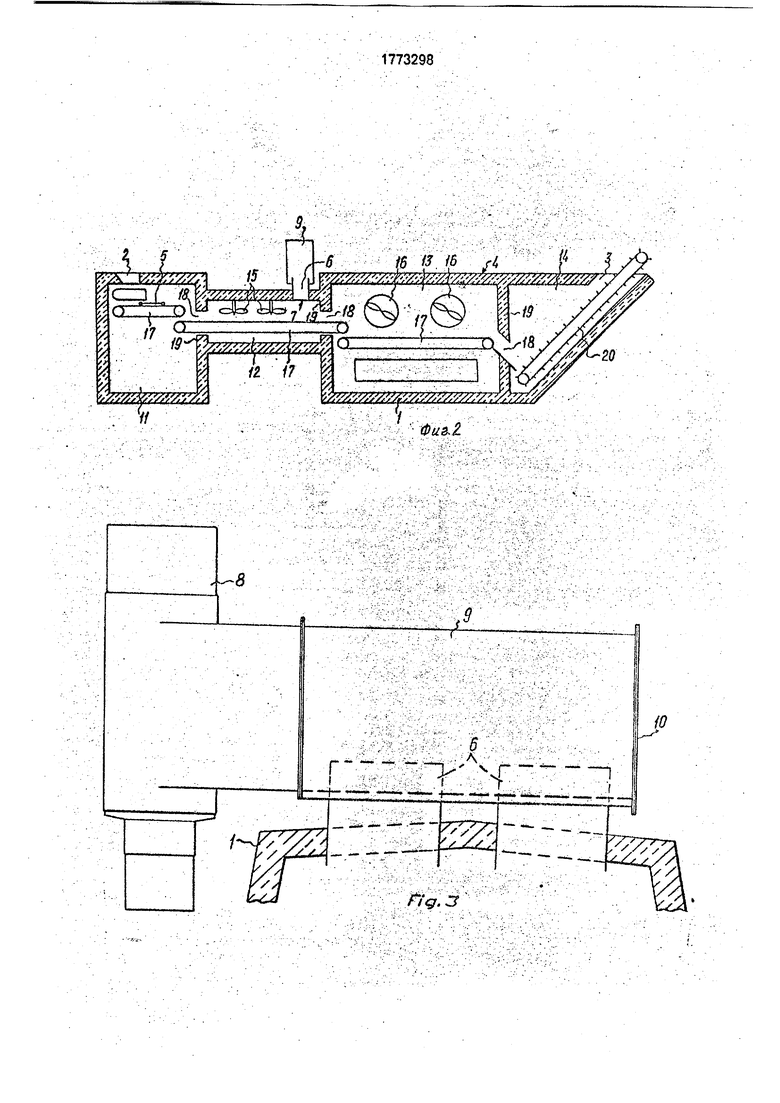

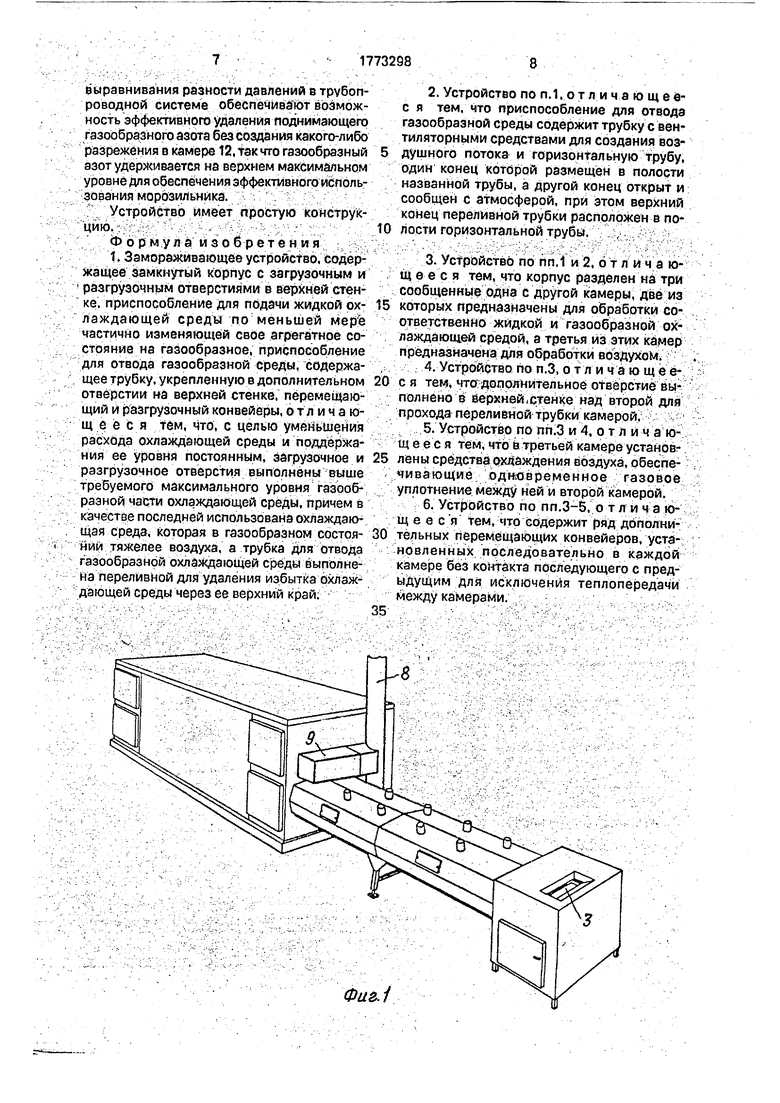

На фиг.1 изображено замораживающее устройство, общий вид; на фиг.2 - замора- х ивзющее устройство, вертикальный раз- рез; на фиг.З приспособление для отвода газообразной среды в разрезе в увеличенном масштабе; на фмг.4 - вариант выполне- ния замораживающего устройства, вертикальный разрез.

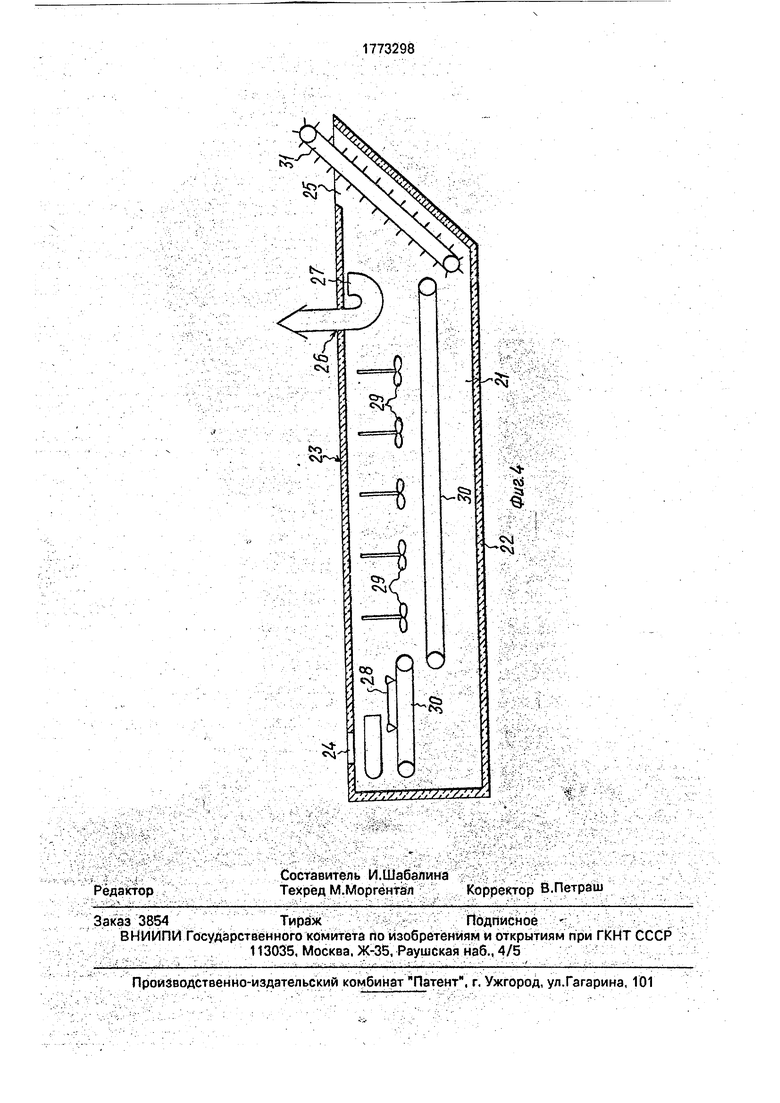

Замораживающее устройство содержит замкнутый теплоизолированный корпус 1, загрузочное и разгрузочное отверстия 2,3, выполненные в верхней стенке 4 выше требуемого максимального уровня газообразной части охлаждающей среды, приспособление 5 для подачи жидкой охлаждающей среды, по меньшей мере частично изменяющей свое агрегатное состояние на газообразное. В качестве последней использована ох- лаждагащая среда, которая в газообразном состоянии тяжелее воздуха. Охлаждающей средой может быть азот N2. Замораживающее устройство имеет приспособление для отвода газообразной охлаждающей среды, содержащее трубку 6, укрепленную а дополнительном отверстии 7 на верхней стенке 4 корпуса 1. Трубка 6 выполнена переливной для удаления избытка охлаждающей среды через ее верхний край. Приспособление для

отвода газообразной среды содержит также вертикальную трубу 8 с вентиляторными средствами (на чертеже не показаны) для создания воздушного потока, и горизонтальную трубу 9, один конец которой размещен в полости названной вертикальной трубы 8, а другой конец 10 открыт и сообщен с атмосферой. При отом верхний конец переливной трубки 6 расположен в полости горизонтальной трубы 9,

Корпус 1 разделен на три сообщенные одна с другой камеры 11,12,13 и имеет разгрузочный отсек 14. Камеры 11,12 предназначены для обработки соответственно жидкой и газообразной средой. В камере 11 размещено приспособление 5 для подачи жидкой охлаждающей среды, преимущественно жидкого азота (N2). В камере 12 размещены вентиляторы 15 для циркуляции газообразной охлаждающей среды. Камера 13 предназначена для обработки продуктов воздухом и в ней установлены средства 16 охлаждения воздуха. Камеры 11 и 12 образуют первый замораживающий узел, а камера 13 - второй замораживающий узел.

Загрузочное отверстие 2 выполнено в верхней стенке 4 под .камерой 11, а разгрузочное отверстие 3 выполнено под камерой 14, Дополнительное отверстие 7 для прохода переливной трубки 6 выполнено под камерой 12.

Устройство содержит ряд перемещающих ленточных конвейеров 17, установленных последовательно в каждой камере без контакта последующего с предыдущим для исключения теплопередачи между камерами. Конвейеры 17 проходят через отверстия 18 в стенках 19, разделяющих камеры.

Для выгрузки замороженных продуктов в камере 14 установлен разгрузочный конвейер 20, который установлен наклонно и проходит через разгрузочное отверстие 3.

В отверстии 2 в разделительной стенке между камерами 12,13 обеспечено газовое уплотнение, которое в предпочтительном варианте состоит из воздуха, циркулирующего в камере 3 и у этого отверстия за счет средств 16 охлаждения воздуха. Однако газовое уплотнение может обеспечиваться и какими-либо другими блокирующими сред- Јтеами, которые позволяют продуктам проходить по своему пути.

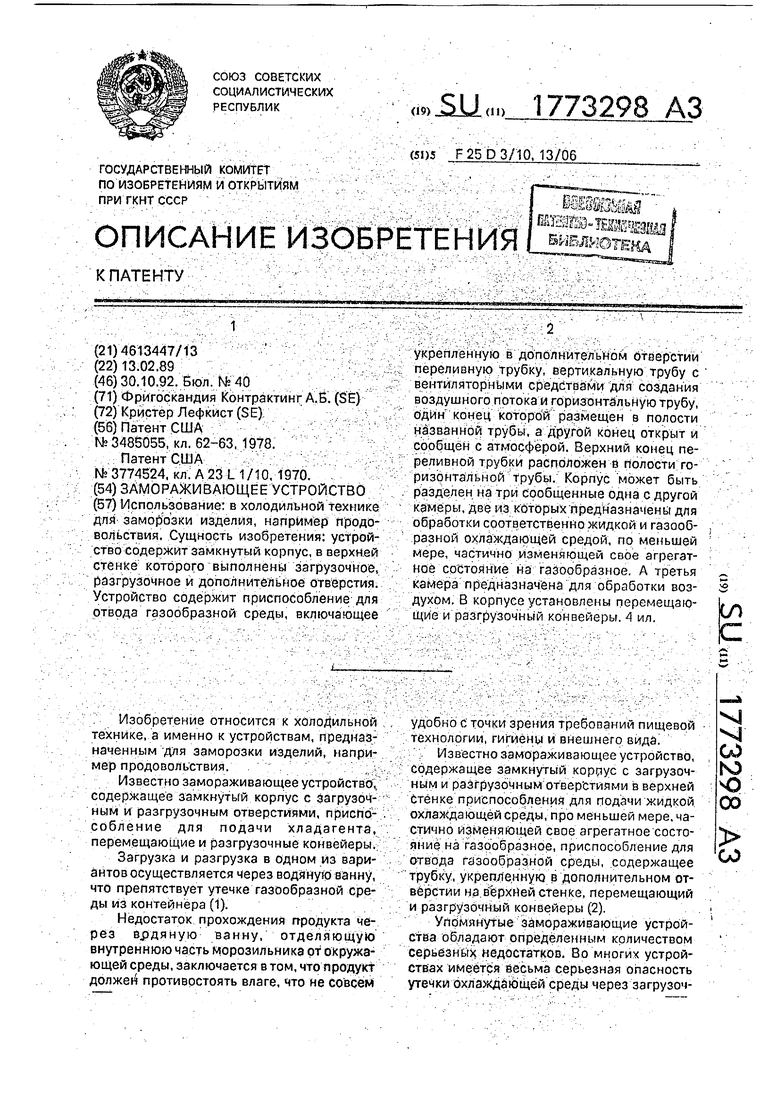

На фиг.4 представлен другой вариант выполнения устройства согласно данному изобретению, где полость 21 корпуса 22 не разделена на камеры. 8 верхней стенке 23 корпуса 22 выполнены загрузочное и разгрузочное отверстия 24,25, а также дополни- тельное отверстие 26, через которое проходит переливная трубка 27. В непосродственной близости от загрузочного отверстия 24 в полости 21 корпуса 22 установлено приспособление 23 для подачи жидкой охлаждающей среды.

Кроме того, в полости 21 установлены вентиляторы 29, а также перемещающие конвейеры 30, и разгрузочный конвейер 31, который установлен наклонно и проходит через разгрузочное отверстие 25.

Продукты, предназначенные для замораживания, транспортируются любым желаемым способом к загрузочному отверстию 2, выполненному в верхней стен- ке4 корпуса 1, показанного на фиг.1-3. Продукты падают на конвейер 17 в корпусе 1. Продукты проходят приспособление 5, которое расположено для того, чтобы проводить обработку продуктов жидким азотом (N2). После этого продукты перемещаются на первый из контейнеров 17, подающий продукты из камеры 11 в камеру 12. Посредством вентиляторов 15, установленных в камере 12, поверхность продуктов равномерно замораживается, и продукты покидают камеру 12 и транспортируются в камеру 13, которой в предпочтительном варианте конструкции по изобретению является обычный воздушный морозильник. В камере 13 продукты глубоко промораживаются и после этого перемещаются на разгрузочный конвейер 20, один конец которого расположен в донной части камеры 14. Конвейер 20 транспортирует продукты ваерх через разгрузочное отверстие 3 и из корпуса 1 к месту получения (не показано). Выдача осуществляется с той же скоростью, с которой движутся другие конвейеры 17.

При обработке продуктов жидким азотом (Nj) тепло продуктов забирается жидким азотом, который начинает закипать и образовывать газообразный азот. Газообразный азот тяжелее воздуха и оседает на донную часть камеры 11. Вентиляторы 15 в камере 12 установлены для создания вихревого движения газообразного азота на донной части камеры. При этом газообразный азот лучше распределяется в камере 12 и степень использования замораживающего устройства увеличивается.

Газообразный азот по существу удерживается в камерах 11,12 за счет газового уплотнения (не показано), выполненного у отверстия 18 встенке 19 между камерами 12 и 13. В предпочтительном варианте осуществления конструкции согласно настоящему изобретению это газовое уплотнение состоит из воздуха, при этом второй замораживающий узел представляет собой воздушный морозильник. Вентиляторы 16 создают воздушный поток поперечно направлению перемещения продуктов. Этот воздушный поток практически полностью блокирует отверстие 18 в разделительной стенке 19 между камерами 12,13. Безусловно, продукты могут проходить через этот воздушный поток, но предотвращается поступление газообразного азота в камеры 13 и 14. Очевидно, что газовое уплотнение может состоять из блокирующего элемента лю0 бого типа, позволяющего продуктам проходить по своему путем в четвертое пространство 10.

Когда выполняется процесс обработки продуктов, з следовательно, производится

5 газообразный азот, повышается необходимость удаления образуемого газообразного азота. С этой целью первая трубка б проходит через дополнительное отверстие 7 в верхней стенке 4 над камерой 12 и примы0 кает к разделительной стенке 19 между камерами 12,13. Трубка 6 проходит в трубу 9, так что верхний конец в первой трубке 6 располагается на более низком уровне, чем желаемый максимальный уровень газооб5 разного азота в замораживающем устройстве, или из одном уровне с ним. При этом газообразный азот, подобно водяному столбу, также будет подниматься в первой трубке 6, Когда газообразный азот достигает

0 максимально допустимого уровня либо перед этим, он будет течь через край верхнего конца первой трубы б и во вторую трубу 9. Вторая труба 9 открыта с одного конца 10, в то время, как другой конец трубы 9 соеди5 няется с трубой 8. В определенном месте вдоль трубы 8 установлены вентиляторные сродства (не показаны) для создания воздушного потока по трубе 8. Когда воздушный поток проходит отверстие во вторую

0 трубу 9, из открытого конца 10 второй трубы 9 создается слабый воздушный поток, причем этот воздушный поток проходит над верхним концом трубки 6, тем самым подавая весь поднимающийся избыточный газо5 образный азот в трубу 8.

Преимущества, получаемые посредством настоящего изобретения, состоят в уменьшении расхода охлаждающей среды за счет следующего

0 1) конструирование замораживающего устройства в виде выполнения корпуса замкнутым с верхней стенкой 4, имеющей отверстия, позволяет установить трубку 6. с обеспечением возможности перелива, что

5 обеспечиваетпостоянный уровень охлаждающей среды в контейнере,

2) Выполнение приспособления для отвода газообразной среды с трубой 8, через которую течет воздух, выполнение трубы 9 С открытым концом 10 и установка ее для

выравнивания разности давлений в трубопроводной системе обеспёчива йуг возможность эффективного удаления поднимающего газообразного азота без создания какого-либо разрежения в камере 12, так что газообразный 5 азот удерживается на верхнем максимальном уровне для обеспечения эффективного использования морозильника.

Устройство имеет простую конструкцию,to Формула изобретения 1, Замораживающее устройство, содержащее замкнутый корпус с загрузочным и

разгрузочным отверстиями в верхней стенке, приспособление для подачи жидкой ох- 15 лэждающей среды по меньшей мер е частично изменяющей свое агрегатное состояние на газообразное, приспособление для отвода газообразной среды, содержа- щее трубку, укрепленную в дополнительном 20 отверстии на верхней стенке, перемещающий и разгрузочный конвейеры, 6 т л и ч а ю- щ е ё с я Тем, что, с целью уменьшения расхода охлаждающей среды и поддержания ее уровня постоянным, загрузочное и 25 разгрузочное отверстия выполнены выше требуемого максимального уровня газообразной части охлаждающей среды, причем в качестве последней использована охлаждаю щая среда, которая в газообразном состоя- 30 нии тяжелее воздуха, а трубка для отвода газообразной охлаждающей среды выполнена переливной для удаления избытка бхлаждающей среды через ее верхний край; -:-- : кги::.г ;- :-..: : -.- :: 35

2.Устройство по п.1. от л и ч а ю щ ее- с я тем, что приспособление для отвода газообразной среды содержит трубку с вентиляторными средствами для создания воздушного потока и горизонтальную трубу, один конец которой размещён в полости названной трубы, а другой конец открыт и сообщен с атмосферой, при этом верхний конец переливной трубки расположен в полости горизонтальной трубы. . ,

3.Устройство по пп.1 и 2, 6 т л и ч а ю- щ е е с я тем, что корпус разделен на три сообщенные одна с другой камеры, две из которых предназначены для обработки соответственно жидкой и газообразной охлаждающей средой, а третья из этих камер предназначена для обработки воздухом/

4.Устройства по п.З, о т л и чаю щ ё ё- с я тем что дополнительное отверстие йы- полнено в й рхнвй, стенке над второй для прохода переливной трубки камерой/ ;.;

5.Устройство по пп.З и 4, от л и ч а ю- щ ё е с я тем, что в третьей камере установи лены средства охлаждения воздуха, рбеспе- чивающиё о днлэ времен мое газовое уплотнение меаду ней и второй камерой.

6.Устройство по пп.3-5, о т л и ч а Ю- щ е е с я тем, что содержит рйд дополнительных перемещающих конвейеров, уста-/ новленныХ последовательно в каждой камере без контйкта последующего с предыдущим для исключения теплопередачи между камерами.;: ; : : ; v

Использование в холодильной технике для заморозки изделия, например продовольствия. Сущность изобретения: устройство содержит замкнутый корпус, в верхней стенке которого выполнены загрузочное, разгрузочное и дополнительное отверстия. Устройство содержит приспособление для отвода газообразной среды, включающее укрепленную в дополнительном отверстии переливную трубку, вертикальную трубу с вентиляторными средствами длл создания воздушного потока и горизонтальную трубу, один конец которой размещен в полости названной трубы, а другой конец открыт и сообщен с атмосферой. Верхний конец переливной трубки расположен в полости горизонтальной трубы. Корпус может быть разделен на три сообщенные одна с другой камеры, две из которых предназначены для обработки соответственно жидкой и газообразной охлаждающей средой, по меньшей мере, частично изменяющей свое агрегатное состояние на газообразное А третья камера предназначена для обработки воздухом. В корпусе установлены перемещающие и разгрузочный конвейеры. 4 ил

а

Фи&1

го о «

С5

Г- f

«NTl

NT.

| Патент США №3485055, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Патент США № 3774524, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-10-30—Публикация

1989-02-13—Подача