. Изобретение относится к шарикофор- мирующему устройству для изготовления шариков из жидкого или полужидкого пищевого продукта, охлажденного до формиро- вочнопригодной консистенции, упомянутое устройство имеет два формировочных валика, между которыми охлажденный пищевой продукт формируется в шарики.

Изобретение также относится к способу изготовления замороженных шариков из жидкого или полужидкого продукта.

Целью изобретения является создание шарикоформирующего устройства такого типа, который обозначен во вступлении к настоящему описанию, и который способен изготовлять шарики без тех недостатков, которые имеются у существующих технологий.

Согласно изобретению, шарикофор- мирующее устройство указанного ео вступлении типа отличается наличием рефрижератора для охлаждения по меньшей мере одного формировочного ролика с тем, чтобы обеспечить поверхностное замора00

о ел

00

оо го

ы

живание пищевого продукта во время его формирования в шарики.

Формировочные ролики соответственно имеют зубья взаимодополняющей фор- мы, причем, зубья по меньшей мере одного ролика имеют аксиально разнесенные выемки. В предпочтительном варианте зубья обоих роликов имеют выемки, расстояния между центрами которых для каждого ролика по меньшей мере равно аксиальной ши- рине вуёирк, выемки одного валика аксиально расположены на пол-пути между выемками другого валика.

Профили двух валиков соответственно идентичны.

Удобным является то обстоятельство, что выемки могут иметь воднообразный профиль по аксиальному сечению зубьев, а зубья могут далее иметь закругленную форму, в результате чего формируемые шарики будут иметь обоюдовыпуклую форму. Для облегчения извлечения сформированных шариков из выемок, они соответственно вытянуты через всю ширину зубца в направ- лёнии окружности и могут выполняться вытачиванием.

Согласно изобретению, способ приготовления замороженных шариков из жидкого или полужидкого пищевого продукта отличается охлаждением пищевого продук- та до формировочногфигодной консистен- ,ции, подачей формировочнопригодного пищевого продукта в промежуток между двумя взаимодействующими формировочными валиками, охлаждением формировоч- ных валиков в процессе операции формирования так, чтобы формировать замороженные с поверхности шарики и последующим окончательным замораживанием шариков.

Соответственно охлаждение формировочных валиков регулируется так, чтобы сформированные шарики были полностью заключены в замороженную корку.

Рефрижератор шарикоформирующей установки скомпонован таким образом, чтобы охлаждать оба формировочных валика с помощью хладагента, который подается в полость, имеющуюся в каждом валике. Полость может быть цилиндрической формы и хладагент, например, жидкий азот может инжектироваться в нее через имеющееся в ней сопло.

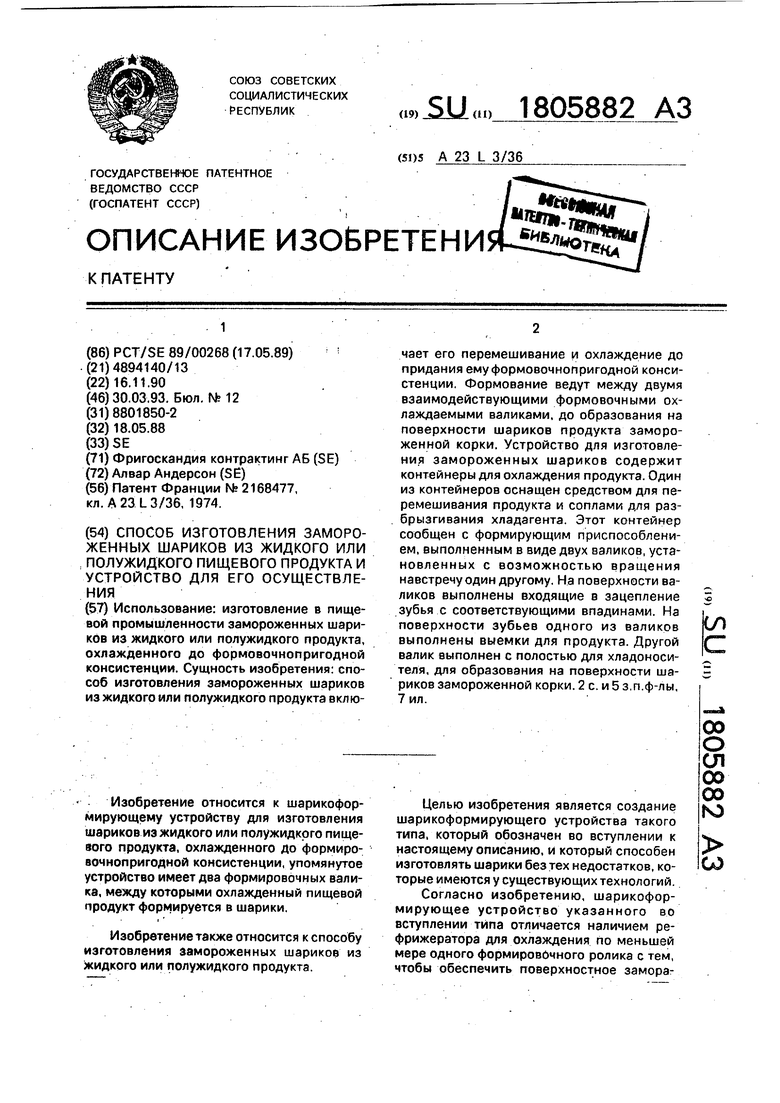

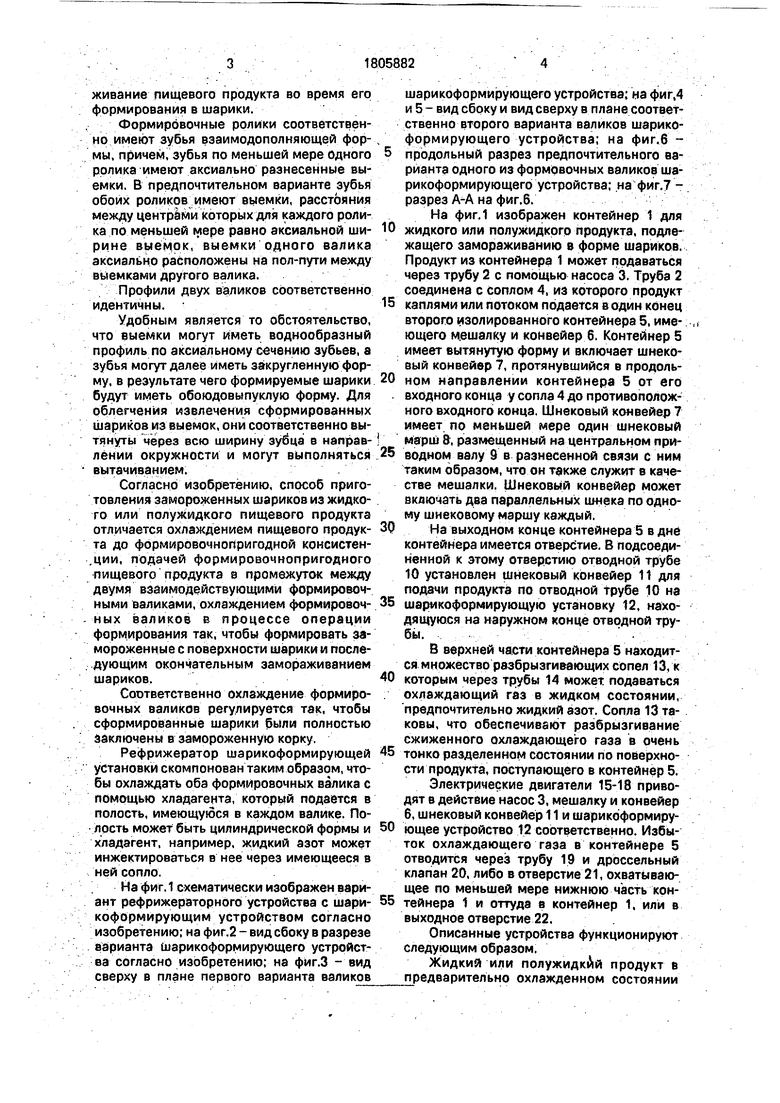

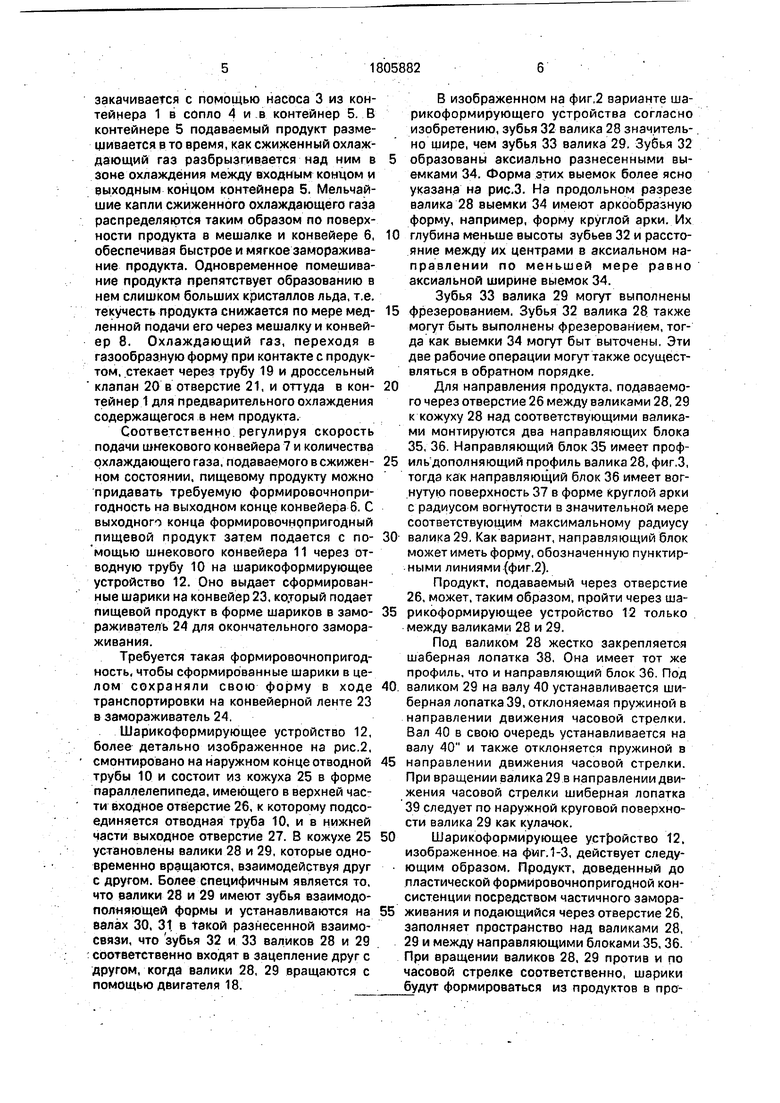

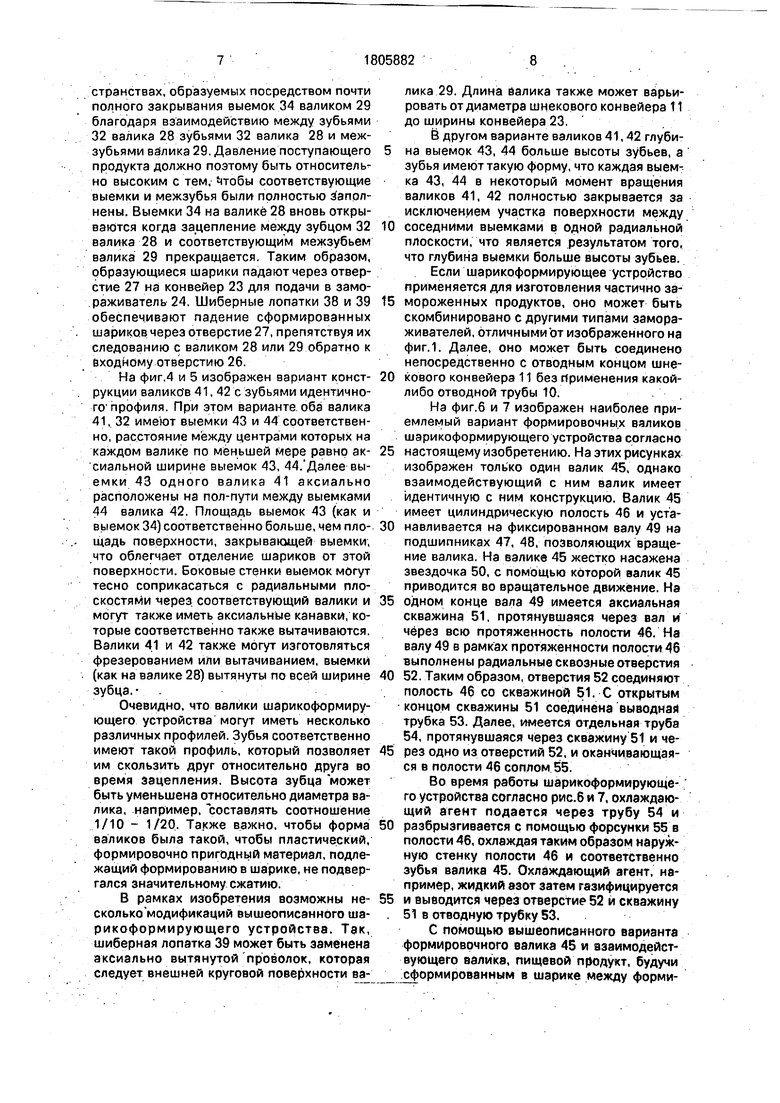

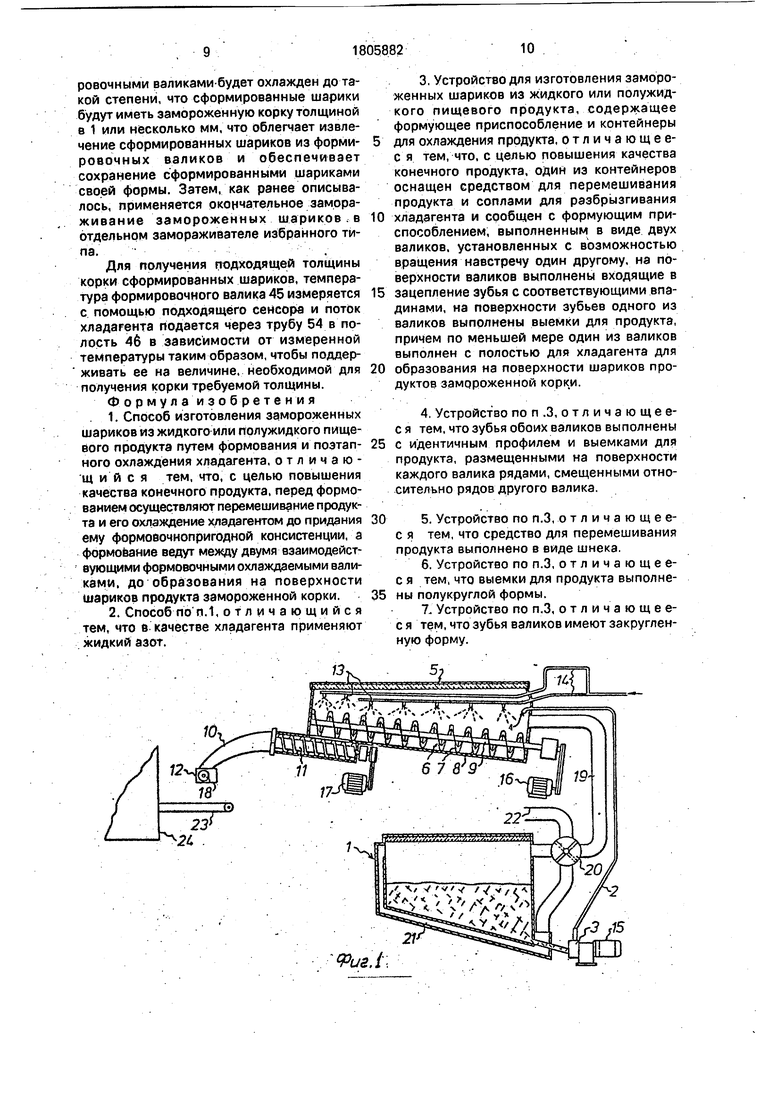

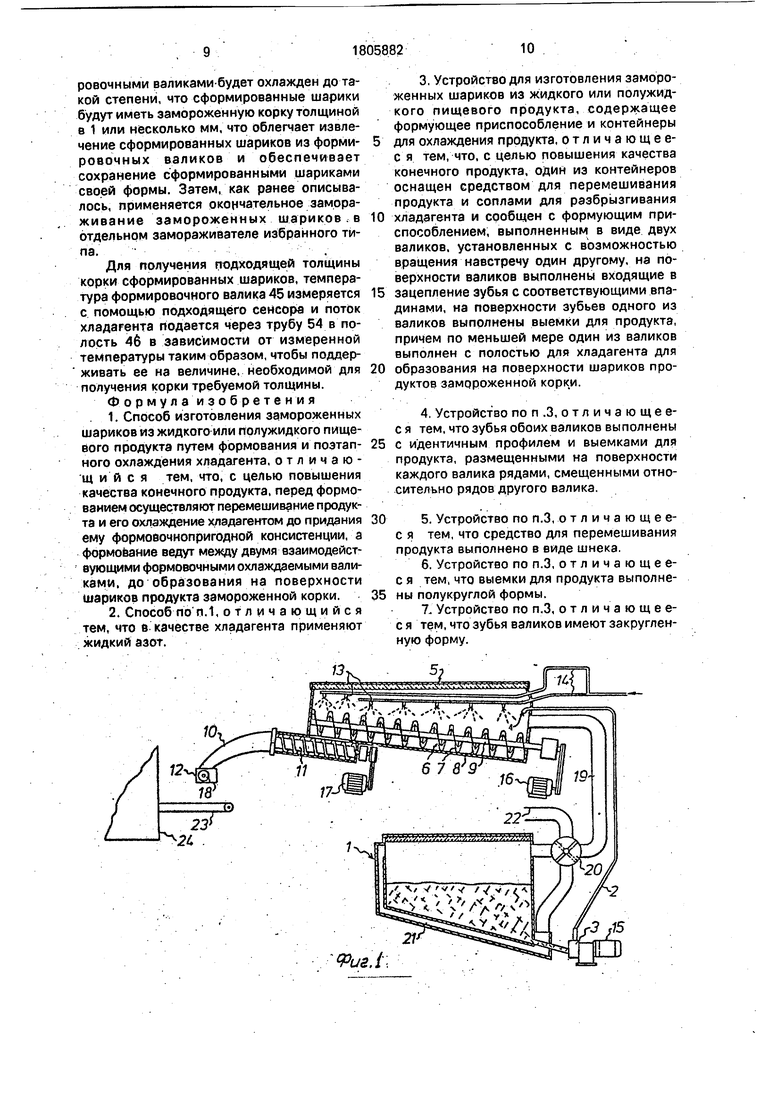

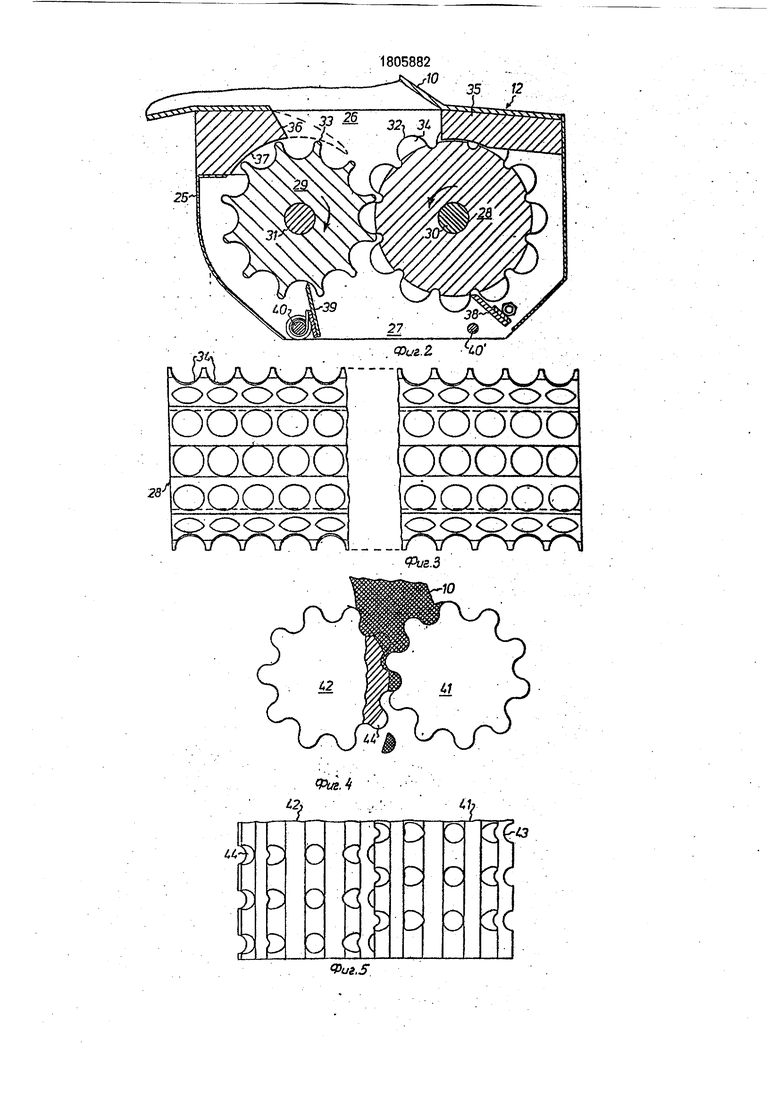

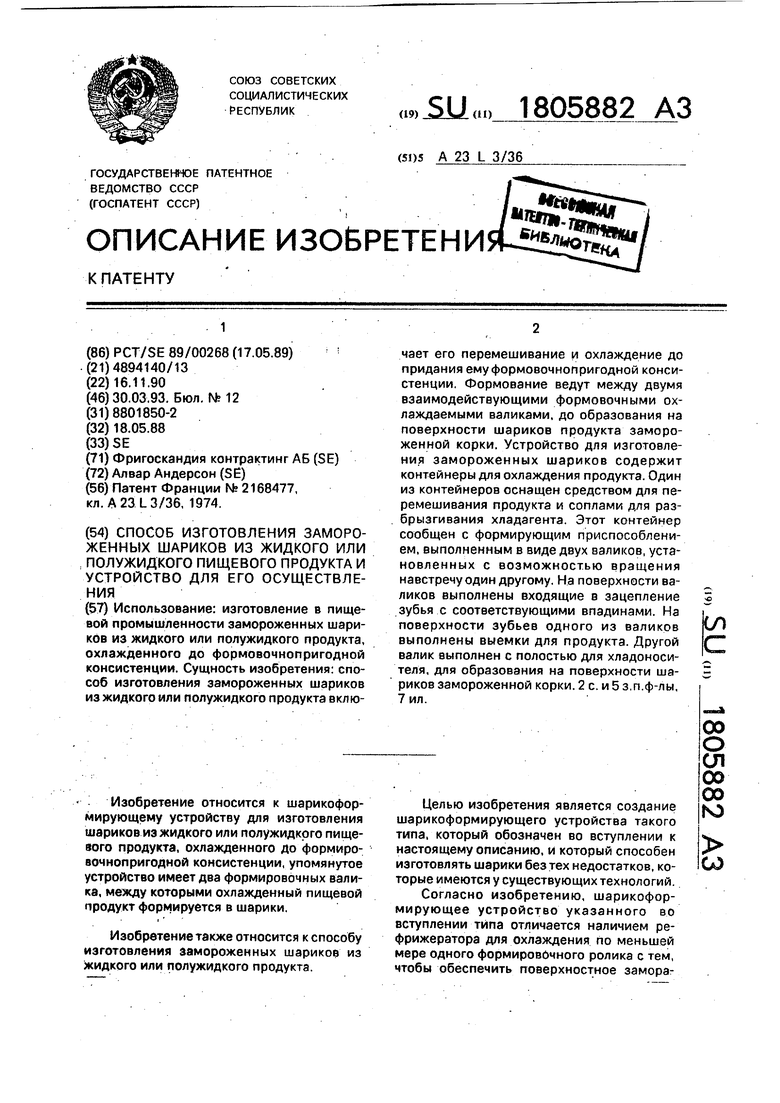

На фиг. 1 схематически изображен вариант рефрижераторного устройства с шари- коформирующим устройством согласно изобретению; на фиг.2 - вид сбоку в разрезе варианта шарикоформирующего устройства согласно изобретению; на фиг.З -вид сверху в плане первого варианта валиков

шарикоформирующего устройства; на фиг,4 и 5 - вид сбоку и вид сверху в плане соответственно второго варианта валиков шарикоформирующего устройства; на фиг.6 - продольный разрез предпочтительного варианта одного из формовочных валиков шарикоформирующего устройства; на фиг.7 - разрез А-А на фиг.6.

На фиг.1 изображен контейнер 1 для жидкого или полужидкого продукта, подлежащего замораживанию в форме шариков. Продукт из контейнера 1 может подаваться через трубу 2 с помощью насоса 3, Труба 2 соединена с соплом 4, из которого продукт каплями или потоком подается в один конец второго изолированного контейнера 5, име- ющего мешалку и конвейер 6. Контейнер 5 имеет вытянутую форму и включает шнеко- вый конвейер 7, протянувшийся в продольном направлении контейнера 5 от его входного конца у сопла 4 до противоположного входного конца. Шнекоеый конвейер 7 имеет по меньшей мере один щнековый марш 8, размещенный на центральном приводном валу 9 в разнесенной связи с ним таким образом, что он также служит в качестве мешалки. Шнековый конвейер может включать два параллельных шнека по одному шнековому маршу каждый.

На выходном конце контейнера 5 в дне контейнера имеется отверстие. В подсоединенной к этому отверстию отводной трубе 10 установлен шнековый конвейер 11 для подачи продукта по отводной трубе 10 на шарикоформирующую установку 12, находящуюся на наружном конце отводной трубы.

В верхней части контейнера 5 находится множество разбрызгивающих сопел 13, к которым через трубы 14 может подаваться охлаждающий газ в жидком состоянии, предпочтительно жидкий азот. Сопла 13 таковы, что обеспечивают разбрызгивание сжиженного охлаждающего газа в очень тонко разделенном состоянии по поверхности продукта, поступающего в контейнер 5.

Электрические двигатели 15-18 приводят в действие насос 3, мешалку и конвейер б, шнековый конвейер 11 и шарикоформиру- ющее устройство 12 соответственно. Избыток охлаждающего газа в контейнере 5 отводится через трубу 19 и дроссельный клапан 20, либо в отверстие 21, охватывающее по меньшей мере нижнюю часть контейнера 1 и оттуда а контейнер 1. или в выходное отверстие 22.

Описанные устройства функционируют следующим образом.

Жидкий или полужидкий продукт в предварительно охлажденном состоянии

закачивается с помощью насоса 3 из контейнера 1 в сопло 4 ив контейнер 5. В контейнере 5 подаваемый продукт размешивается в то время, как сжиженный охлаждающий газ разбрызгивается над ним в зоне охлаждения между входным концом и выходным концом контейнера 5. Мельчайшие капли сжиженного охлаждающего газа распределяются таким образом по поверхности продукта в мешалке и конвейере 6, обеспечивая быстрое и мягкое замораживание продукта. Одновременное помешивание продукта препятствует образованию в нем слишком больших кристаллов льда, т.е. текучесть продукта снижается по мере мед- ленной подачи его через мешалку и конвейер 8. Охлаждающий газ, переходя в газообразную форму при контакте с продуктом, стекает через трубу 19 и дроссельный клапан 20 в отверстие 21, и оттуда в кон- тейнер 1 для предварительного охлаждения содержащегося в нем продукта.

Соответственно регулируя скорость подачи шкекового конвейера 7 и количества охлаждающего газа, подаваемого в сжижен- ном состоянии, пищевому продукту можно придавать требуемую формировочнопри- годность на выходном конце конвейера 6. С выходного конца формировочнрпригодный пищевой продукт затем подается с по-

мощью шнекового конвейера 11 через отводную трубу 10 на шарикоформирующее устройство 12. Оно выдает сформированные шарики на конвейер 23, который подает пищевой продукт в форме шариков в замо- раживатель 24 для окончательного замораживания.

Требуется такая формировочнопригод- ность, чтобы сформированные шарики в целом сохраняли свою форму в ходе транспортировки на конвейерной ленте 23 в замораживатель 24.

Шарикоформирующее устройство 12, более детально изображенное на рис.2, смонтировано на наружном конце отводной трубы 10 и состоит из кожуха 25 в форме параллелепипеда, имеющего в верхней части входное отверстие 26, к которому подсоединяется отводная труба 10, ив нижней части выходное отверстие 27. В кожухе 25 установлены валики 28 и 29, которые одновременно вращаются, взаимодействуя друг с другом. Более специфичным является то, что валики 28 и 29 имеют зубья взаимодополняющей формы и устанавливаются на валах 30, 31 в такой разнесенной взаимосвязи, что зубья 32 и 33 валиков 28 и 29

: соответственно входят в зацепление друг с другом, когда валики 28, 29 вращаются с помощью двигателя 18.

В изображенном на фиг,2 варианте ша- рикоформирующего устройства согласно изобретению, зубья 32 валика 28 значительно шире, чем зубья 33 валика 29. Зубья 32 образованы аксиально разнесенными выемками 34. Форма этих выемок более ясно указана на рис.3. На продольном разрезе валика 28 выемки 34 имеют аркообразную форму, например, форму круглой арки. Их глубина меньше высоты зубьев 32 и расстояние между их центрами в аксиальном направлении по меньшей мере равно аксиальной ширине выемок 34.

Зубья 33 валика 29 могут выполнены фрезерованием. Зубья 32 валика 28 также могут быть выполнены фрезерованием, тогда как выемки 34 могут быт выточены. Эти две рабочие операции могут также осуществляться в обратном порядке.

Для направления продукта, подаваемого через отверстие 26 между валиками 28,29 к кожуху 28 над соответствующими валиками монтируются два направляющих блока 35, 36. Направляющий блок 35 имеет проф- иль дополняющий профиль валика 28, фиг.З, тогда как направляющий блок 36 имеет вогнутую поверхность 37 в форме круглой арки с радиусом вогнутости в значительной мере соответствующим максимальному радиусу валика 29, Как вариант, направляющий блок может иметь форму, обозначенную пунктирными линиями (фиг.2).

Продукт, подаваемый через отверстие 26, может, таким образом, пройти через шарикоформирующее устройство 12 только между валиками 28 и 29.

Под валиком 28 жестко закрепляется шаберная лопатка 38, Она имеет тот же профиль, что и направляющий блок 36. Под валиком 29 на валу 40 устанавливается шиберная лопатка 39, отклоняемая пружиной в направлении движения часовой стрелки. Вал 40 в свою очередь устанавливается на валу 40 и также отклоняется пружиной в направлении движения часовой стрелки. При вращении валика 29 в направлении движения часовой стрелки шиберная лопатка 39 следует по наружной круговой поверхности валика 29 как кулачок.

Шарикоформирующее устройство 12. изображенное на фмг.1-3, действует следующим образом. Продукт, доведенный до пластической формировочнопригодной консистенции посредством частичного замораживания и подающийся через отверстие 26, заполняет пространство над валиками 28, 29 и между направляющими блоками 35,36. При вращении валиков 28, 29 против и по часовой стрелке соответственно, шарики будут формироваться из продуктов в пространствах, образуемых посредством почти полного закрывания выемок 34 валиком 29 благодаря взаимодействию между зубьями 32 валика 28 зубьями 32 валика 28 и межзубьями валика 29. Давление поступающего продукта должно поэтому быть относителы- но высоким с тем, тобы соответствующие выемки и межзубья были полностью Заполнены. Выемки 34 на валике 28 вновь открываются когда зацепление между зубцом 32 валика 28 и соответствующим межзубьем валика 29 прекращается. Таким образом, образующиеся шарики падают через отверстие 27 на конвейер 23 для подачи в замо- раживатель 24. Шиберные лопатки 38 и 39 обеспечивают падение сформированных шариков через отверстие 27, препятствуя их следованию с валиком 28 или 29 обратно к входному отверстию 26.

На фиг.4 и 5 изображен вариант конструкции валико в41, 42 с зубьями идентичного профиля. При этом варианте оба валика 41, 32 имеют выемки 43 и 44 соответственно, расстояние между центрами которых на каждом валике по меньшей мере равно аксиальной ширине выемок 43, 44. Далее выемки 43 одного валика 41 аксиально расположены на пол-пути между выемками 44 валика 42. Площадь выемок 43 (как и выемок 34) соответственно больше, чем площадь поверхности, закрывающей выемки, что облегчает отделение шариков от этой поверхности. Боковые стенки выемок могут тесно соприкасаться с радиальными плоскостями через, соответствующий валики и могут также иметь аксиальные канавки, которые соответственно также вытачиваются. Валики 41 и 42 также могут изготовляться фрезерованием или вытачиванием, выемки (как на валике 28) вытянуты по всей ширине зубца.

Очевидно, что валики шарикоформиру- ющего устройства могут иметь несколько различных профилей. Зубья соответственно имеют такой профиль, который позволяет им скользить друг относительно друга во время зацепления. Высота зубца может быть уменьшена относительно диаметра валика, например, составлять соотношение 1/10 - 1/20. Также важно, чтобы форма валиков была такой, чтобы пластический, формировочно пригодный материал, подлежащий формированию в шарике, не подвергался значительному сжатию.

В рамках изобретения возможны несколько модификаций вышеописанного ша- рикоформирующего устройства. Так, шиберная лопатка 39 может быть заменена аксиально вытянутой проволок, которая следует внешней круговой поверхности валика 29. Длина валика также может варьировать от диаметра шнекового конвейера 11 до ширины конвейера 23.

В другом варианте валиков 41,42 глубина выемок 43, 44 больше высоты зубьев, а зубья имеют такую форму, что каждая выемка 43, 44 в некоторый момент вращения валиков 41, 42 полностью закрывается за исключением участка поверхности между

0 соседними выемками в одной радиальной

плоскости, что является результатом того,

что глубина выемки больше высоты зубьев.

Если шарикоформирующее устройство

применяется для изготовления частично за5 мороженных продуктов, оно может быть скомбинировано с другими типами замора- живатеяей, отличными от изображенного на фиг.1. Далее, оно может быть соединено непосредственно с отводным концом шне0 кового конвейера 11 без применения какой- либо отводной трубы 10.

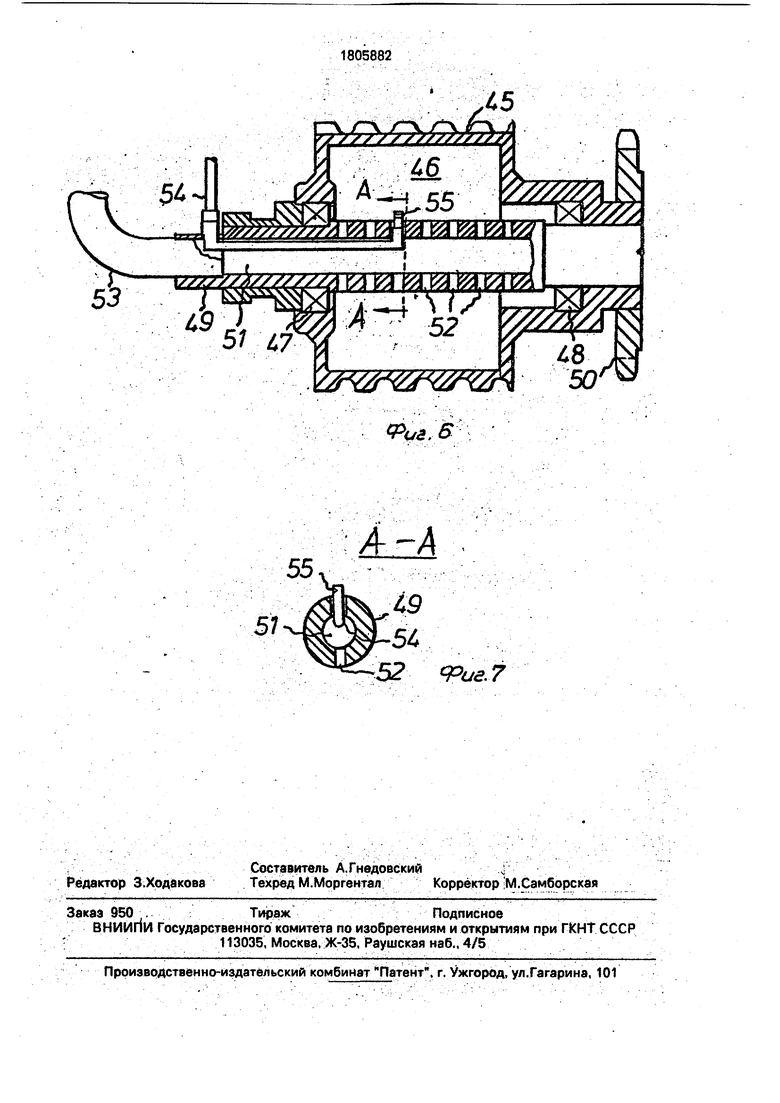

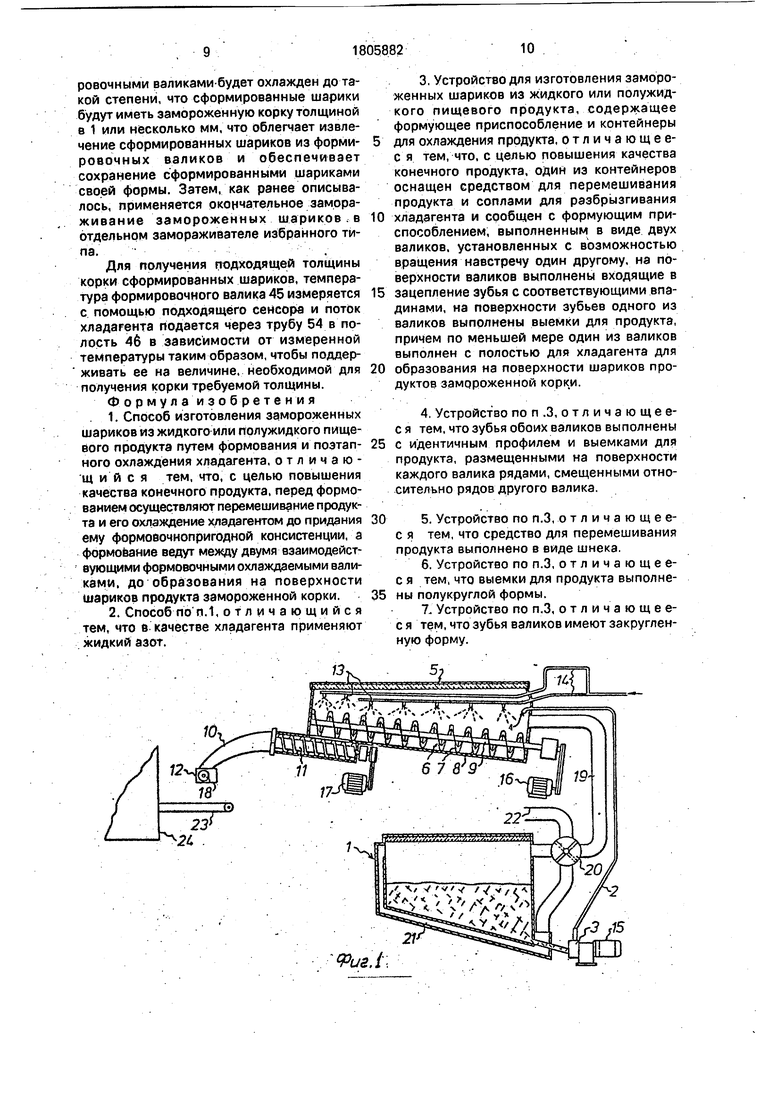

На фиг.б и 7 изображен наиболее приемлемый вариант формировочных валиков шарикоформирующего устройства согласно

5 настоящему изобретению. На этих рисунках изображен только один валик 45, однако взаимодействующий с ним валик имеет идентичную с ним конструкцию. Валик 45 имеет цилиндрическую полость 46 и уста0 навливается на фиксированном валу 49 на подшипниках 47, 48, позволяющих вращение валика. На валике 45 жестко насажена звездочка 50, с помощью которой валик 45 приводится во вращательное движение. На

5 одном конце вала 49 имеется аксиальная скважина 51, протянувшаяся через вал и через всю протяженность полости 46. На валу 49 в рамках протяженности полости 46 выполнены радиальные сквозные отверстия

0 52. Таким образом, отверстия 52 соединяют полость 46 со скважиной 51. С открытым концом скважины 51 соединена выводная трубка 53. Далее, имеется отдельная труба 54, протянувшаяся через скважину 51 и че5 рез одно из отверстий 52. и оканчивающаяся в полости 46 соплом 55.

Во время работы шарикоформирующего устройства согласно рис.6 и 7, охлаждающий агент подается через трубу 54 и

0 разбрызгивается с помощью форсунки 55 в полости 46, охлаждая таким образом наружную стенку полости 46 и соответственно зубья валика 45. Охлаждающий агент, например, жидкий азот затем газифицируется

5 и выводится через отверстие 52 и скважину . 51 в отводную трубку 53.

С помощью вышеописанного варианта формировочного валика 45 и взаимодействующего валика, пищевой продукт, будучи сформированным в шарике между формировочными валиками будет охлажден до такой степени, что сформированные шарики будут иметь замороженную корку толщиной в 1 или несколько мм, что облегчает извлечение сформированных шариков из форми- ровочных валиков и обеспечивает сохранение сформированными шариками своей формы. Затем, как ранее описывалось, применяется окончательное замораживание замороженных шариков ... в отдельном замораживателе избранного типа. . - :. .

Для получения подходящей толщины корки сформированных шариков, температура формировочного валика 45 измеряется с помощью подходящего сенсора и поток хладагента подается через трубу 54 в полость 46 в зависимости от измеренной температуры таким образом, чтобы поддерживать ее на величине, необходимой для получения корки требуемой толщины.

Формулаизобретения . 1. Способ изготовления замороженных шариков из жидкого или полужидкого пищевого продукта путем формования и поэтап- ного охлаждения хладагента, отличаю- щ и и с я тем, что, с целью повышения качества конечного продукта, перед формованием осуществляют перемешивание продукта и его охлаждение хладагентом до придания ему формовочнопригодной консистенции, а формование ведут между двумя взаимодействующими формовочными охлаждаемыми валиками, до образования на поверхности шариков продукта замороженной корки.

2. Способ по п.1, отличающийся тем, что в качестве хладагента применяют жидкий азот.

3. Устройство для изготовления замороженных шариков из жидкого или полужидкого пищевого продукта, содержащее формующее приспособление и контейнеры для охлаждения продукта, отличающееся тем, что, с целью повышения качества конечного продукта, один из контейнеров оснащен средством для перемешивания продукта и соплами для разбрызгивания хладагента и сообщен с формующим приспособлением, выполненным в виде двух валиков, установленных с возможностью вращения навстречу один другому, на поверхности валиков выполнены входящие в зацепление зубья с соответствующими впадинами, на поверхности зубьев одного из валиков выполнены выемки для продукта, причем по меньшей мере один из валиков выполнен с полостью для хладагента для образования на поверхности шариков продуктов замороженной корки.

4. Устройство по п .3, о т л и ч а ю щ е е- с я тем, что зубья обоих валиков выполнены с идентичным профилем и выемками для продукта, размещенными на поверхности каждого валика рядами, смещенными относительно рядов другого валика.

5. Устройство по п.З, отличающее- с я тем, что средство для перемешивания продукта выполнено в виде шнека.

6. Устройство по п.З, отличающее- с я тем, что выемки для продукта выполнены полукруглой формы.

7. Устройство по п.З, отличающее- с я тем, что зубья валиков имеют закругленную форму.

.

Использование: изготовление в пищевой промышленности замороженных шариков из жидкого или полужидкого продукта, охлажденного до формовочнопригодной консистенции. Сущность изобретения: способ изготовления замороженных шариков из жидкого или полужидкого продукта включает его перемешивание и охлаждение до придания ему формовочнопригодной консистенции. Формование ведут между двумя взаимодействующими формовочными охлаждаемыми валиками, до образования на поверхности шариков продукта замороженной корки. Устройство для изготовления замороженных шариков содержит контейнеры для охлаждения продукта. Один из контейнеров оснащен средством для перемешивания продукта и соплами для разбрызгивания хладагента. Этот контейнер сообщен с формирующим приспособлением, выполненным в виде двух валиков, установленных с возможностью вращения навстречу один другому. На поверхности валиков выполнены входящие в зацепление зубья с соответствующими впадинами. На поверхности зубьев одного из валиков выполнены выемки для продукта. Другой валик выполнен с полостью для хладоноси- теля, для образования на поверхности шариков замороженной корки. 2 с. и 5 з,п.ф-лы, 7 ил. ел С

ooooo

JODDQ

QQOQQ

288308k

вг

Фиг.6

А-А

| ПОЛИМЕРБЕТОННАЯ ИЗОЛЯЦИЯ | 2000 |

|

RU2168477C1 |

Авторы

Даты

1993-03-30—Публикация

1990-11-16—Подача