Изобретение относится к реакторному оборудованию для проведения различных химико-технологических процессов в жидких средах, требующих интенсивного тепло- обмена между реакционной средой и° теплохладагентом и перемешивания обрабатываемой среды. Наибольшее применение оно найдет для проведения процессоа синтеза полимерных материалов (эмульсионного полистирола, поливинилацетатной дисперсии и др.) и глицеролиза саломаса для получения пищевых поверхностно-активных веществ.f

Целью изобретения является повышение производительности аппарата.

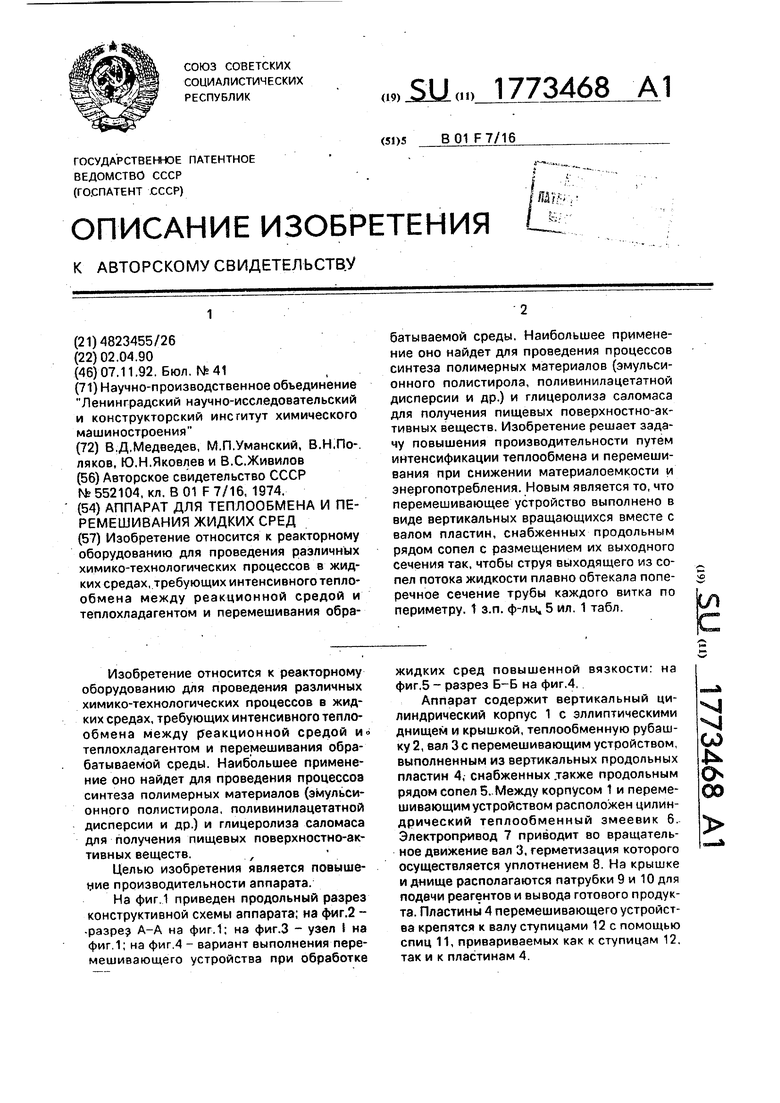

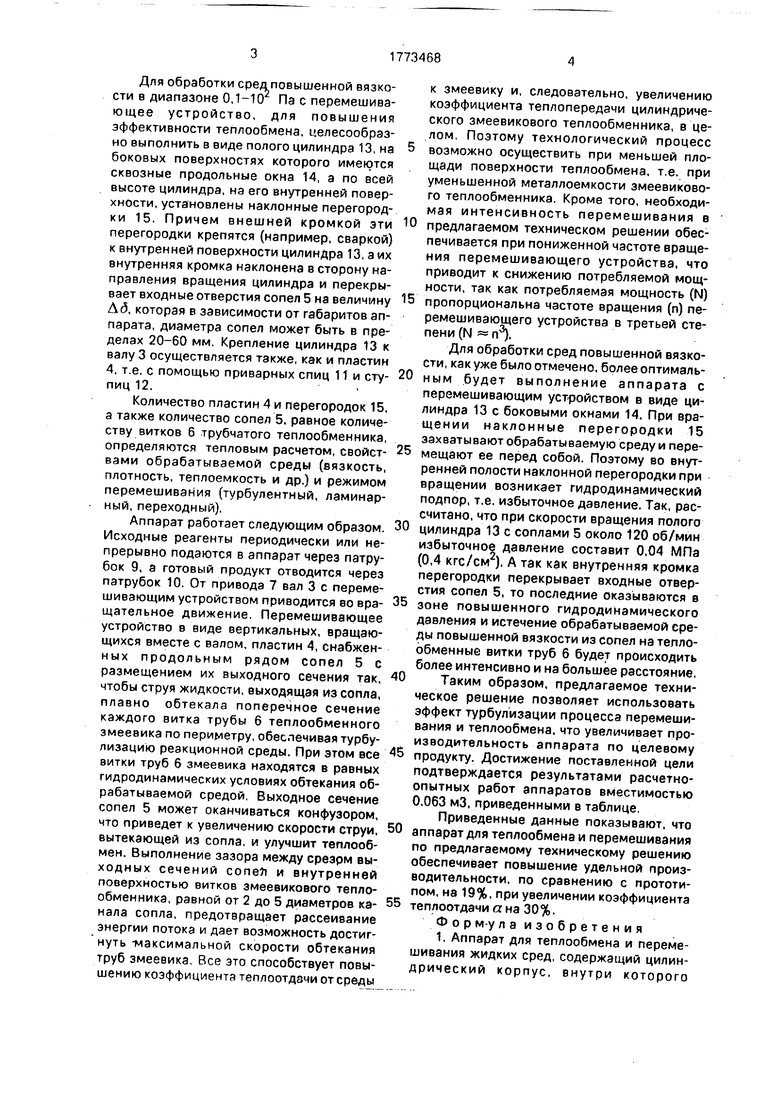

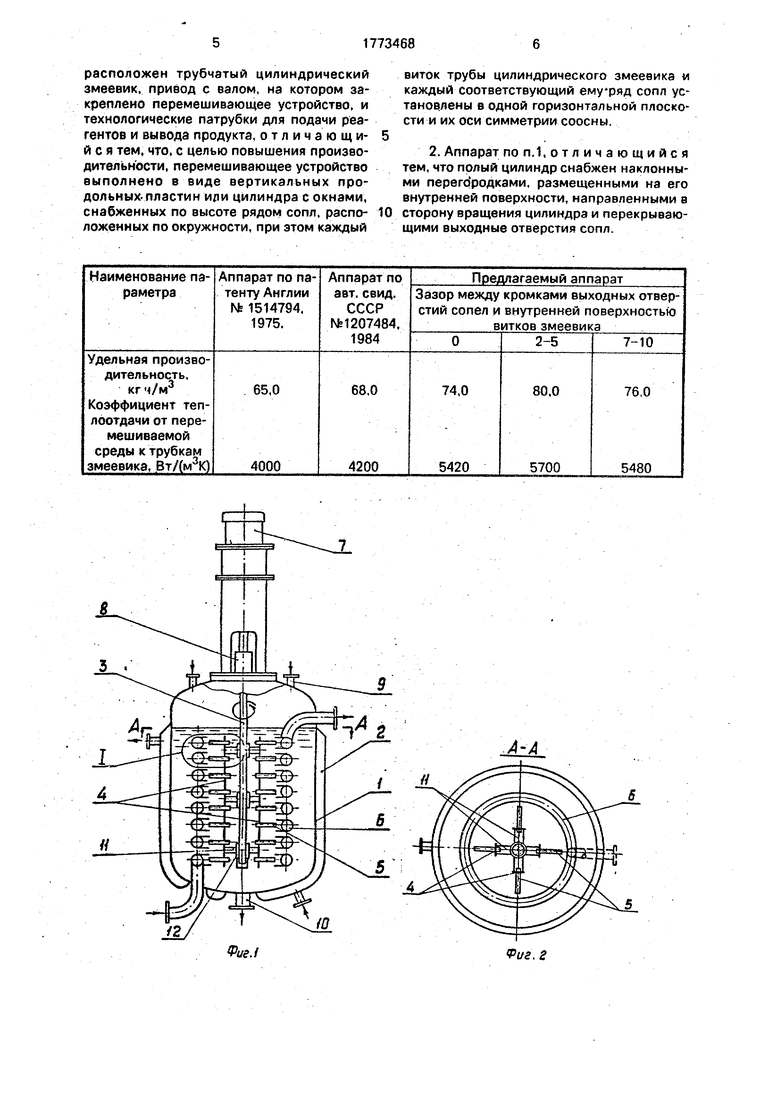

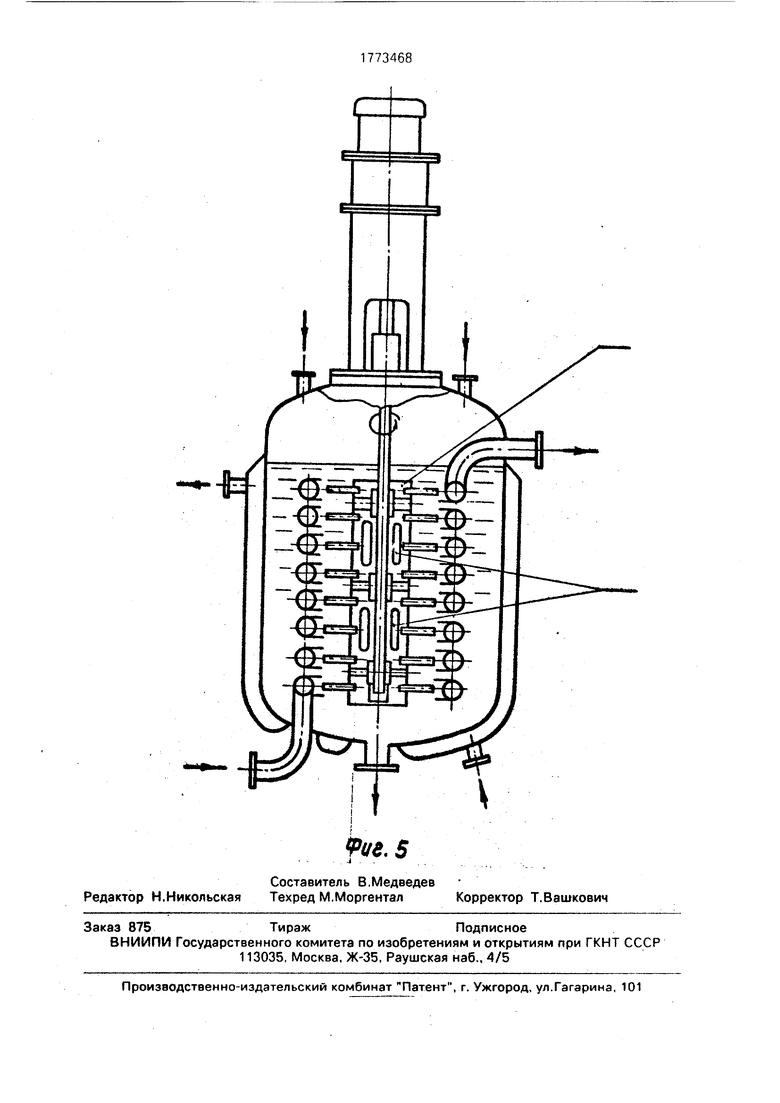

На фиг 1 приведен продольный разрез конструктивной схемы аппарата; на фиг.2 - -разре А-А на фиг.1; на фиг.З - узел на фиг 1; на фиг.4 - вариант выполнения перемешивающего устройства при обработке

жидких сред повышенной вязкости: на фиг.5 - разрез Б-Б на фиг,4,

Аппарат содержит вертикальный цилиндрический корпус 1 с эллиптическими днищем и крышкой, теплообменную рубашку 2, вал 3 с перемешивающим устройством, выполненным из вертикальных продольных пластин 4, снабженных .также продольным рядом сопел 5. Между корпусом 1 и перемешивающим устройством расположен цилиндрический теплообменный змеевик 6. Электропривод 7 приводит во вращательное движение вал 3, герметизация которого осуществляется уплотнением 8. На крышке и днище располагаются патрубки 9 и 10 для подачи реагентов и вывода готового продукта. Пластины 4 перемешивающего устройства крепятся к валу ступицами 12 с помощью спиц 11, привариваемых как к ступицам 12, так и к пластинам 4.

XJ XI Ы Јь СЬ 00

Для обработки сред повышенной вязкости в диапазоне 0,1-10 Па с перемешивающее устройство, для повышения эффективности теплообмена, целесообразно выполнить в виде полого цилиндра 13, на боковых поверхностях которого имеются сквозные продольные окна 14, а по всей высоте цилиндра, на его внутренней поверхности, установлены наклонные перегородки 15. Причем внешней кромкой эти перегородки крепятся (например, сваркой) к внутренней поверхности цилиндра 13, а их внутренняя кромка наклонена в сторону направления вращения цилиндра и перекрывает входные отверстия сопел 5 на величину Л (5, которая в зависимости от габаритов аппарата, диаметра сопел может быть в пределах 20-60 мм. Крепление цилиндра 13 к валу 3 осуществляется также, как и пластин 4, т.е. с помощью приварных спиц 11 и ступиц 12.

Количество пластин 4 и перегородок 15, а также количество сопел 5, равное количеству витков 6 трубчатого теплообменника, определяются тепловым расчетом, свойствами обрабатываемой среды (вязкость, плотность, теплоемкость и др.) и режимом перемешивания (турбулентный, ламинарный, переходный).

Аппарат работает следующим образом. Исходные реагенты периодически или непрерывно подаются в аппарат через патрубок 9, а готовый продукт отводится через патрубок 10. От привода 7 вал 3 с перемешивающим устройством приводится во вращательное движение. Перемешивающее устройство в виде вертикальных, вращающихся вместе с валом, пластин 4, снабжен- ных продольным рядом сопел 5 с размещением их выходного сечения так, чтобы струя жидкости, выходящая из сопла, плавно обтекала поперечное сечение каждого витка трубы б теплообменного змеевика по периметру, обеспечивая турбу- лизацию реакционной среды. При этом все витки труб б змеевика находятся в равных гидродинамических условиях обтекания обрабатываемой средой, Выходное сечение сопел 5 может оканчиваться конфузором, что приведет к увеличению скорости струи, вытекающей из сопла, и улучшит теплообмен. Выполнение зазора между среэрм выходных сечений сопел и внутренней поверхностью витков змеевикового теплообменника, равной от 2 до 5 диаметров канала сопла, предотвращает рассеивание энергии потока и дает возможность достигнуть -максимальной скорости обтекания труб змеевика. Все это способствует повышению коэффициента теплоотдачи от среды

к змеевику и, следовательно, увеличению коэффициента теплопередачи цилиндрического змеевикового теплообменника, в целом. Поэтому технологический процесс возможно осуществить при меньшей площади поверхности теплообмена, т.е. при уменьшенной металлоемкости змеевикового теплообменника. Кроме того, необходимая интенсивность перемешивания в предлагаемом техническом решении обеспечивается при пониженной частоте вращения перемешивающего устройства, что приводит к снижению потребляемой мощности, так как потребляемая мощность (N) пропорциональна частоте вращения (п) перемешивающего устройства в третьей степени (N п3).

Для обработки сред повышенной вязкости, как уже было отмечено, более оптималь- ным будет выполнение аппарата с перемешивающим устройством в виде цилиндра 13 с боковыми окнами 14. При вращении наклонные перегородки 15 захватывают обрабатываемую среду и перемещают ее перед собой. Поэтому во внутренней полости наклонной перегородки при вращении возникает гидродинамический подпор, т.е. избыточное давление. Так, рассчитано, что при скорости вращения полого цилиндра 13 с соплами 5 около 120 об/мин избыточное давление составит 0,04 МПа (0,4 кгс/см ), А так как внутренняя кромка перегородки перекрывает входные отверстия сопел 5, то последние оказываются в зоне повышенного гидродинамического давления и истечение обрабатываемой среды повышенной вязкости из сопел на тепло- обменные витки труб б будет происходить более интенсивно и на большее расстояние.

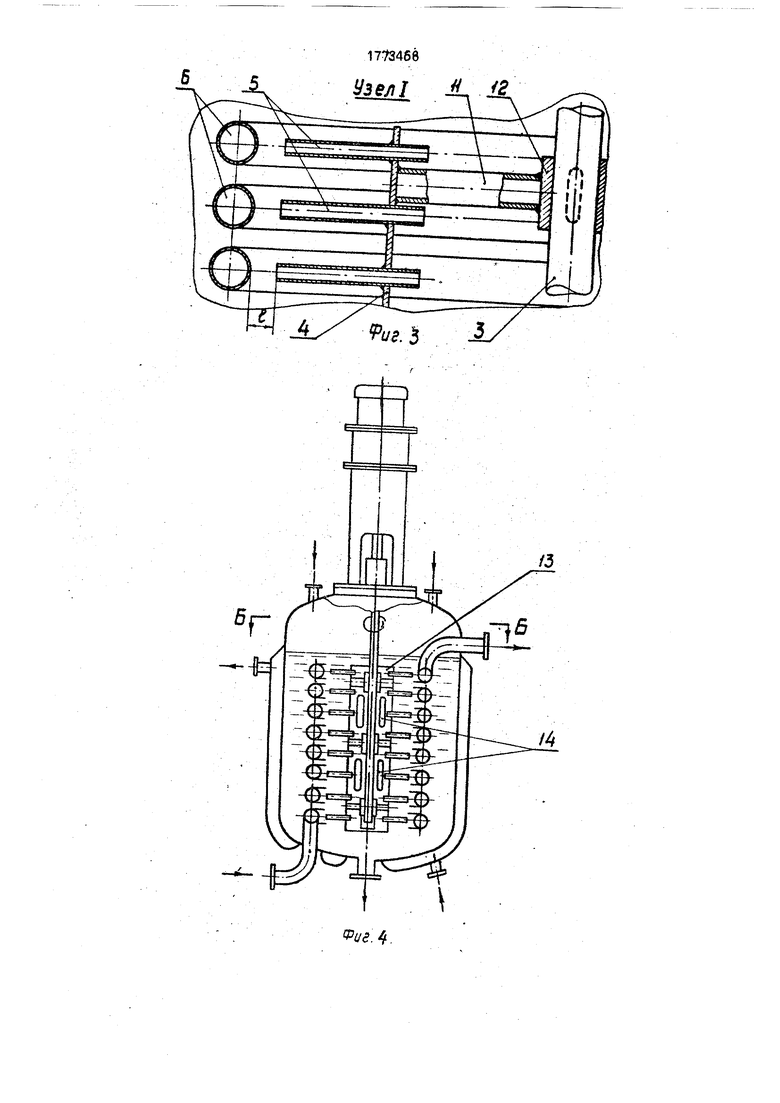

Таким образом, предлагаемое техническое решение позволяет использовать эффект турбулизации процесса перемешивания и теплообмена, что увеличивает производительность аппарата по целевому продукту. Достижение поставленной цели подтверждается результатами расчетно- опытных работ аппаратов вместимостью 0,063 мЗ, приведенными в таблице.

Приведенные данные показывают, что аппарат для теплообмена и перемешивания по предлагаемому техническому решению обеспечивает повышение удельной производительности, по сравнению с прототипом, на 19%, при увеличении коэффициента 5 теплоотдачи а на 30%.

Фор м-у ла изобретения

1. Аппарат для теплообмена и перемешивания жидких сред, содержащий цилиндрический корпус, внутри которого

0

5

0

5

0

5

0

5

0

расположен трубчатый цилиндрический змеевик, привод с валом, на котором закреплено перемешивающее устройство, и технологические патрубки для подачи реагентов и вывода продукта, отличающийся тем, что, с целью повышения производительности, перемешивающее устройство выполнено в виде вертикальных продольных- пластин или цилиндра с окнами, снабженных по высоте рядом сопл, расположенных по окружности, при этом каждый

0

виток трубы цилиндрического змеевика и каждый соответствующий емуряд сопл установлены в одной горизонтальной плоскости и их оси симметрии соосны.

2. Аппарат по п. 1,отличающийся тем, что полый цилиндр снабжен наклонными перегородками, размещенными на его внутренней поверхности, направленными в сторону вращения цилиндра и перекрывающими выходные отверстия сопл.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| КОЖУХОТРУБНЫЙ ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2036406C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2225752C1 |

| Реактор | 1982 |

|

SU1106064A1 |

| УСТАНОВКА ДЛЯ ИНАКТИВАЦИИ МИКРОБИОЛОГИЧЕСКИХ ВАКЦИН | 1989 |

|

SU1714926A1 |

| ПАРОГЕНЕРАТОР | 2005 |

|

RU2296912C1 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Способ выгрузки из цистерн вязких нефтепродуктов и установка для его осуществления | 1989 |

|

SU1742165A1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР СИСТЕМЫ ОТОПЛЕНИЯ | 2005 |

|

RU2293930C2 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

Изобретение относится к реакторному оборудованию для проведения различных химико-технологических процессов в жидких средах, требующих интенсивного тепло- обмена между реакционной средой и теплохладагентом и перемешивания обрабатываемой среды. Наибольшее применение оно найдет для проведения процессов синтеза полимерных материалов (эмульсионного полистирола, поливинилацетатной дисперсии и др.) и глицеролизэ саломаса для получения пищевых поверхностно-активных веществ. Изобретение решает задачу повышения производительности путем интенсификации теплообмена и перемешивания при снижении материалоемкости и энергопотребления. Новым является то, что перемешивающее устройство выполнено в виде вертикальных вращающихся вместе с валом пластин, снабженных продольным рядом сопел с размещением их выходного сечения так, чтобы струя выходящего из сопел потока жидкости плавно обтекала поперечное сечение трубы каждого витка по периметру, t з.п. ф-лы, 5 ил. 1 табл. LA

Фие.1

Фиг. 2

§

о, -ts

См

| Устройство для диспергирования в жидких средах | 1974 |

|

SU552104A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-07—Публикация

1990-04-02—Подача