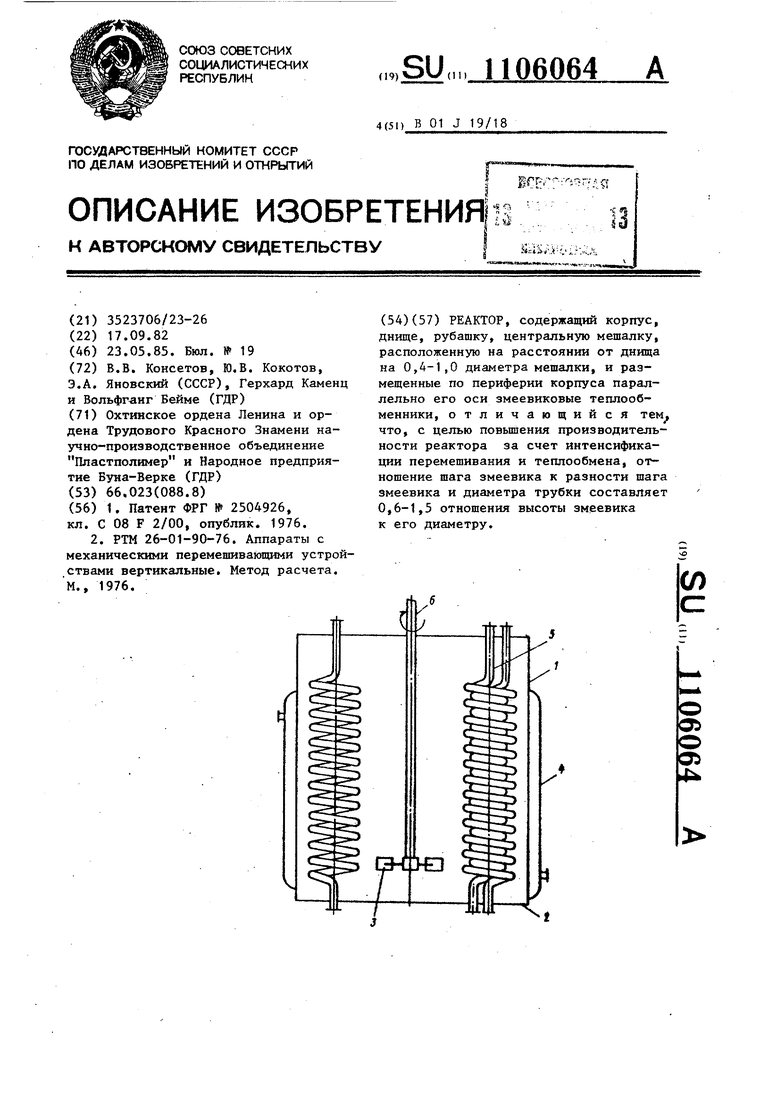

1 . Изобретение относится к реактора для проведения химических реакций при интенсивном тепловыделении в частности к реакторам, пригодным для суспензионной полимеризации оле финов. Известен реактор для полимеризации, состоящий из корпуса и заключенных в нем многорядного перемешивающего устройства и те шообменнико представляющий собой вертикальные и горизонтальные расположенные между мешалками плотные пучки оребренных V-образных трубок 1 . При этом раз вивается значительная теплообменная поверхностьо Однако наличие в аппарате горизонтальных пучков трубок, расположенных между мешалками, прив дит к образованию застойных зон и значительному снижению интенсивност перемешивания. Кроме того, при обте кании поперечным потоком плотного пучка трубок скорость обтекания вну ренних трубок пучка и коэффициент, теплоотдачи к ним значительно снижаются . Наиболее близким к предлагаемому реактору по технической сущности и достигаемому эффекту является аппа- рат, имеющий корпус с рубашкой, центральную мешалку, расположенную на расстоянии 0,4-1,0 ее диаметра оу днища аппарата, и теплообменные секции в виде одиночных змеевиков, установленные по периферии параллел но оси аппарата 2.В данном устройстве создаются лучшие условия для перемешивания и теплообмена, чем в описанном Bbmie, В данном аппарате полностью отсу ствуют данные о геометрических характеристиках змеевиков (диаметр, высота, шаг змеевика, диаметр трубки и т.д., а также их соотношение). Однако при воспроизведении реактора в соответствии с прототипом было неожиданно установлено, что одновремен ная интенсификация перемешивания и теплообмена, необходимая, например для проведения процессов супензионно полимеризации олефинов, может быть достигнута только при определенном соотношении между геометрическими характеристиками змеевиков. В резуль тате исследований было установлено, что увеличение площади поверхности теплообмена зй счет повьш1ения плотно ти навивки змеевика приводит к образ ванию застойных зон и снижению ин64тенсивности перемешивания. В то же время уменьшение времени гомогенизации, необходимого для многих процессов, может быть достигнуто путем уменьшения плотности навивки змеевиков, но в этом случае уменьшается поверхность теплообмена, определяющая производительность реактора, а при дальнейшем снижении плотности навивки змеевиков время гомогенизации вновь -возрастает. Целью изобретения, является повышение производительности реактора за счет интенсификации перемешивания и теплообмена. Поставленная цель достигается тем, что в реакторе, содержащем корпус, днище, рубашку, центральную мешалку, расположенную на расстоянии от днища 0,4-1,0 диаметра мешалки, и размещенные по периферии корпуса параллельно его оси змеевиковые теплообменники, отношение шага змеевика к разности шага змеевика и диаметра трубки составляет 0,6-1,5 отношения высоты змеевика к его диаметру. При этом предпочтительным с точки зрения интенсификации перемешивания является расположение нижней границы змеевика ниже нижней грани15 1 лопасти мешалки. Теплообменные секции могут быть выполнены в виде двух-четырех концентрически расположенных змеевиков. При этом оптимальным для теплообмена является случай, когда витки соседних змеевиков каждой секции смещены один относительно другого по вертикали на половину шага навивки. На чертеже схематически изображен реактор. Реактор имеет корпус 1, днище 2, центральную мешалку 3, установленную на расстоянии 0,4-1,0 ее диаметра от днища, рубашку 4 и расположенные по периферии реактора теплообменные секции 5 в виде змеевиков, установленных параллельно валу 6 в мешалке 3 и имеющих отношение шага к разности шага навивки и диаметра трубки, равное 0,6-1,5 отношения высоты змеевика к его диаметру. Устройство работает следующим образом. При вращении мешалки 3 теплообменные секции 5 резко тормозят окружную скорость отбрасьшаемого мешалкой радиального истока жидкости, что приводит к турбулизации потока и по311060вьшению интенсивности перемешивания и теплообмена. При этом в аппарате возникает интенсивная осевая циркуляция перемешиваемой среды за счет подсоса жидкости по внутренним час- 5 тям змеевиков в зону пониженного давления вблизи мешалки, а на осевую циркуляцию накладывается пронизьшающий змеевики окружной поток, скорость которого близка к осевой.ю При проведении экспериментальных исследований было установлено, что такая структура потоков жидкости, обеспечивающая максимальную интен- 5 сивность перемешивания и теплообмена, может быть получена только при вы6А4полнении в конструкции устройства указанного выше соотношения. Таким образом, по сравнению с прототипом реактор по изобретению по- зволяет на 15-20% увеличить коэффициент теплоотдачи и в 1,5-2 раза уменьшить время гомогенизации, когда производительность реактора лимитируется отводимым тепловым потоком, а для обеспечения надежной работы реактора необходимо обеспечить интенсивное перемешивание во всем реакционном объеме, например, при суспензионной полимеризации олефинов пронэводительность данного реактора по сравнению с прототипом вьппе на 1520%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2225752C1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТРУБЧАТЫЙ ПОДОГРЕВАТЕЛЬ | 2017 |

|

RU2655096C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

| РЕАКТОР СМЕШЕНИЯ | 1991 |

|

RU2031704C1 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

| Реактор для теплообменных жидкофазных процессов | 1987 |

|

SU1518002A1 |

| Аппарат для теплообмена и перемешивания жидких сред | 1990 |

|

SU1773468A1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

РЕАКТОР, содержащий корпус, днище, рубашку, центральную мешалку, расположенную на расстоянии от днища на 0,4-1,0 диаметра мешалки, и размещенные по периферии корпуса параллельно его оси змеевиковые теплообменники, отличающийся тем что, с целью повьш1ения производительности реактора за счет интенсификации перемешивания и теплообмена, отношение шага змеевика к разности шага змеевика и диаметра трубки составляет 0,6-1,5 отношения высоты змеевика к его диаметру.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппараты с механическими перемешивающими устр ствами вертикальные | |||

| Метод расчета М., 1976 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-05-23—Публикация

1982-09-17—Подача