СО N О

о

Изобретение относится к технологии получения полимерных покрытий на изделиях и может быть использовано в области машиностроения, приборостроения и других отраслях.

Известны устройства для нанесения полимерных покрытий, содержащие узел для расплава полимера, резервуар с расплавом полимера, источник давления сжатого газа, корпуса, сопла, узлы формирования струи и капель расплава полимера, электроды, блок управления, транспортирующее устройство и покрываемое металлическое изделие.

Недостатком таких устройств для нанесения полимерных покрытий является низкое качество получаемых покрытий вследствие не одинаковой толщины покрытий, невозможности -получения очень тонких покрытий с увеличенными адгезионными связями. Это объясняется прежде всего тем, что в них разрушение струи расплава полимера на капли осуществляется в результате ее механического разрыва при предельном вытягивании полимерной струи попутной струей предварительного подогретого газа. При этом получается факел капель полимера с различными диаметрами капель, которые, в свою очередь, при полете в факеле могут сливаться друг с другом. Кроме того, разная толщина и неравномерность покрытия получается вследствие неравномерности профиля скоростей в струе факела капель разных диаметров (по оси факела - наибольшая толщина покрытия, убывающая к периферии факела). С увеличением толщины покрытия растет внутреннее напряжение и соответственно снижается адгезионная прочность и по оси факела покрытие на детали может самопроизвольно отслоиться. В свою очередь, капли расплава полимера окисляются в воздухе, что также снижает качество полимерных покрытий.

Недостатком является и то, что при работе устройства идет в отход большой процент полимера вследствие принятых технических решений и затрачивается большая мощность при работе устройства (имеется нагреватель воздушной струи, необходимая скорость воздушной подогретой струи, обдувающей струю расплава пол- имера, вытекающую из сопла под действием избыточного давления, составляет до 300 м/с). Процессом нанесения покрытий в известном устройстве практически невозможно эффективно управлять.

Наиболее близким к предлагаемому является устройство для нанесения полимер- ных покрытий, содержащее корпус,

сообщенный с источником нейтрального газа, размещенные в корпусе узел для расплава полимера, механически соединенный с ним пьезоэлектрический преобразователь,

узел формирования ламинарной струи и капель расплава полимера, источник высокого напряжения для соединения с заряжающими электродами, расположенные с зазором ниже выхода узла формирования ламинар0 ной струи отклоняющие электроды, соединенные с источником регулируемого напряжения, и средство для сбора неосевших капель расплава полимера (улавливатель).

5 Несмотря на известные преимущества данного устройства для нанесения полимерных покрытий при его работе может наблюдаться разбрызгивание капель расплава полимера при их соударении с повер0 хностью покрываемого изделия, а также снижение адгезионной прочности полимерного покрытия.

Целью изобретения является увеличение адгезионной прочности наносимого

5 полимерного покрытия и уменьшение разбрызгивания капель расплава полимера.

Цель достигается тем, что в устройстве для нанесения полимерных, содержащем корпус, сообщенный с источником нейт0 рального газа, размещенные в корпусе узел для расплава полимера, механически соединенный с ним пьезоэлектрический преобразователь, узел формирования ламинарной струи и капель расплава полимера, источ5 ник высокого напряжения с выводами для соединения с заряжающими электродами и изделием, расположенные с зазором ниже выхода узла формирования ламинарной струи отклоняющие электроды, соединен0 ные с источником регулируемого напряжения, и средство для сбора неосевших капель расплава полимера, заряжающие электроды выполнены в виде иглы и плоскости, при этом вывод источника высокого напряже5 ния для соединения с изделием электрически соединен с плоским заряжающим электродом.

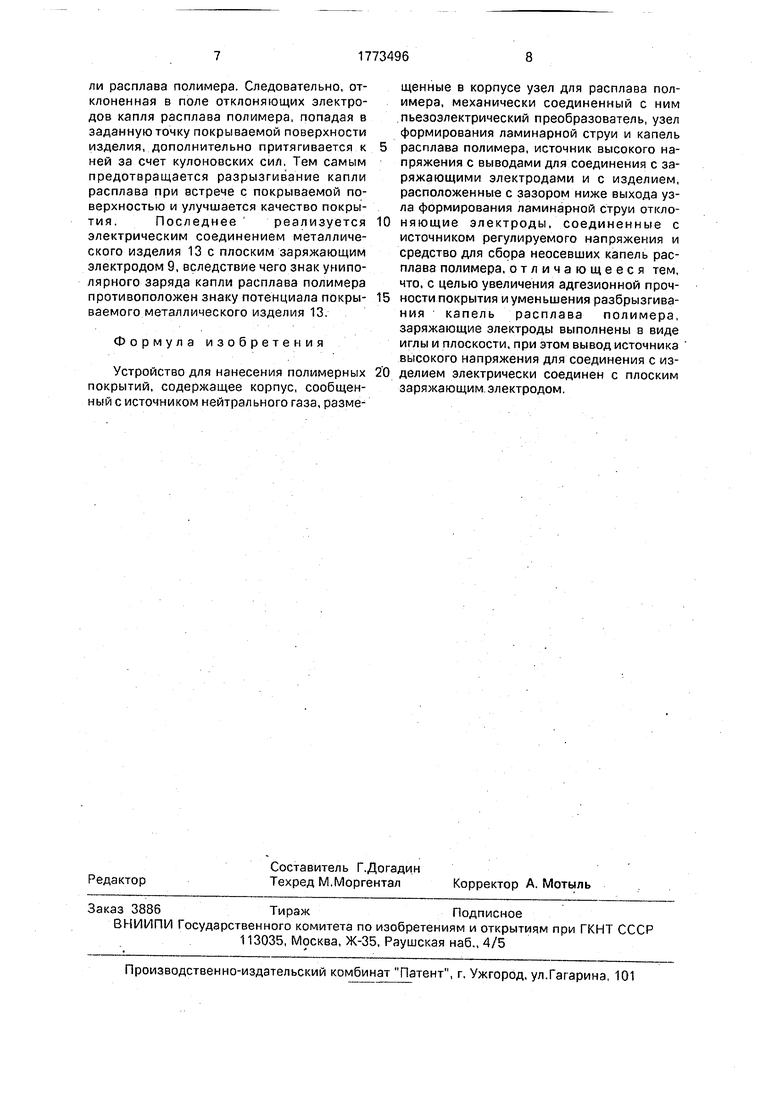

На чертеже приведена принципиальная схема предложенного устройства для нане0 сения полимерных покрытий.

Устройство для нанесения полимерных покрытий содержит: резервуар 1 с расплавом 2, пьезоэлектрический преобразователь 3, механически сдединенный с

5 резервуаром 1, устройства 4 расплавления и поддержания температуры расплава полимера, корпус 5 с размещенными в нем: соплом 6 формирования ламинарной струи расплава 7, заряжающими электродами типа игла-плоскость 8,9, расположенными в

зоне отрыва капли расплава 10 от ламинарной струи 7, отклоняющими электродами 11 типа плоскость-плоскость, улавливателем незаряженных неотклоненных капель 12 с находящейся в нем охлаждающей жидкостью, покрываемым металлическим изделием 13. Напряжение U0 на отклоняющие электроды 11 и Уз на заряжающие электроды 8, 9 подается от соответствующих электронных усилителей 14, 15, управляемых от микроЭВМ 16. В корпус 5 от источника 17 сжатого нейтрального газа через штуцер 18 подается нейтральный газ (например, азот).

Устройство работает следующим образом.

При подаче давления Р в резервуар 1 с расплавом полимера 2. температура которого поддерживается постоянной с помощью устройства 4, на выходе сопла 6 формируется ламинарная струя 7 расплава полимера.

На вход пьезоэлектрического преобразователя 3, механически соединенного с корпусом 1. подается с частотой f высокочастотное переменное напряжение Un. При этом с этой же частотой возбуждаются микроколебания резервуара 1 и в ламинарную струю 7 вносятся возмущения. Эти возмущения усиливаются по амплитуде по направлению течения струи 7 за счет энергии самой струи и на строго фиксированном расстоянии L от среза сопла 6 от струи 7 отрывается капля расплава полимера 10. Расстояние L зависит от давления питания Р, вязкости и плотности расплава 2, диаметра сопла 6, частоты f напряжения на электродах пьезоэлектрического преобразователя.

Потребляемая предлагаемым устройством мощность существенно снижается благодаря тому, что распад полимерной струи расплава на капли осуществляется за счет использования энергии самой струи, возмущенной маломощным пьезоэлектрическим преобразователем.

В зоне отрыва капли 10 от ламинарной струи 7 размещены по обе ее стороны электроды: игла 8 - плоскость 9, на которые подается напряжение U3 с выхода маломощного высоковольтного усилителя 15. При приложении постоянного напряжения U3 к электродам 8, 9, между ними возникает униполярный поток ионов знака потенциала острия 8, часть из которых оседает на капле расплава полимера 10.

В результате капля 10 оказывается униполярно заряженной, причем ее величина заряда пропорциональна величине напряжения 11з на заряжающих электродах 8, 9.

Пролетая далее в нейтральном газе (подаваемом через штуцер 18 от источника 17 в корпус 5) между отклоняющими плоскими электродами 11, капля расплава полимера

отклоняется к плоскому отклоняющему электроду, потенциал которого противоположен знаку заряда капли (знаку потенциала игольчатого заряжающего электрода 8), на величину, пропорциональную величине

0 отклоняющего напряжения U0, подаваемого с выхода маломощного высоковольтного усилителя 14.

В результате капля расплава полимера попадает в заданную точку поверхности по5 крываемого изделия, координаты которой задаются программой, заложенной в микро- ЭВМ 16, управляющей работой усилителей 14 и 15 (определяются величиной напряжений U3 и Do).

0 Особенность работы устройства является то, что при этом образуется линейная последовательность капель расплава с частотой каплеобразования, равной частоте f напряжения Un на входе пьезоэлектриче5 ского преобразователя 3. Причем расстояние между каплями расплава одинаково и равно длине волны возмущающего напряжения Un, а диаметры капель расплава также одинаковы (определяются давлением р

0 (средней скоростью струи расплава полимера) и частотой f напряжения.

Таким образом, процесс нанесения полимерных покрытий нэ изделие легко управляется.

5 Не участвующие в процессе нанесения покрытия капли не заряжаются (Us 0), пролетают без отклонения пространство между отклоняющими электродами 11 и попадают в улавливатель 12. Здесь они охлаждаются

0 находящей в улавливателе 12 жидкостью и снова образуется порошок полимера с одинаковыми диаметрами частиц, готовый к дальнейшему применению. Следовательно, имеет место практически безотходная тех5 нология нанесения полимерных покрытий, так как высокая стабильность каплеобразования легко позволяет осуществить синхронизацию подачи заряжающего напряжения U3 для выборочной зарядки соответствую0 щим зарядом каждой капли, с тем чтобы далее направить данную каплю в соответствующую точку покрываемой поверхности изделия.

Для увеличения адгезионной прочности

5 покрытия и уменьшения разбрызгивания на покрываемое металлическое изделие подается электрическое постоянное напряжение, знак потенциала которого обратен знаку потенциала игольчатого заряжающего электрода, т.е. обратен знаку заряда капли расплава полимера. Следовательно, отклоненная в поле отклоняющих электродов капля расплава полимера, попадая в заданную точку покрываемой поверхности изделия, дополнительно притягивается к ней за счет кулоновских сил. Тем самым предотвращается разрызгивание капли расплава при встрече с покрываемой поверхностью и улучшается качество покрытия.Последнеереализуется электрическим соединением металлического изделия 13 с плоским заряжающим электродом 9, вследствие чего знак униполярного заряда капли расплава полимера противоположен знаку потенциала покрываемого металлического изделия 13.

Формула изобретения

Устройство для нанесения полимерных покрытий, содержащее корпус, сообщенный с источником нейтрального газа, размещенные в корпусе узел для расплава полимера, механически соединенный с ним пьезоэлектрический преобразователь, узел формирования ламинарной струи и капель

расплава полимера, источник высокого напряжения с выводами для соединения с заряжающими электродами и с изделием, расположенные с зазором ниже выхода узла формирования ламинарной струи отклоняющие электроды, соединенные с источником регулируемого напряжения и средство для сбора неосевших капель расплава полимера, отличающееся тем, что, с целью увеличения адгезионной прочности покрытия и уменьшения разбрызгива- ния капель расплава полимера, заряжающие электроды выполнены в виде иглы и плоскости, при этом вывод источника высокого напряжения для соединения с изделием электрически соединен с плоским заряжающим электродом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU2031744C1 |

| Способ получения полимерных покрытий | 1988 |

|

SU1690856A1 |

| Устройство для управления величиной электростатического заряда на текстильных материалах | 1990 |

|

SU1801995A1 |

| Устройство для нанесения замасливателя на нить | 1990 |

|

SU1796711A1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКОН | 1999 |

|

RU2144103C1 |

| СПОСОБ ФОРМИРОВАНИЯ РАДИОПОГЛОЩАЮЩИХ ТОПОЛОГИЙ НА НОСИТЕЛЯХ | 2013 |

|

RU2545562C2 |

| СПОСОБ ПРОМЫВКИ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ НИТИ | 1999 |

|

RU2141013C1 |

| Устройство для нанесения знака струей чернил | 1980 |

|

SU992227A1 |

| Способ печати | 1983 |

|

SU1169868A1 |

| Способ получения металлических порошков и устройство для его осуществления | 1988 |

|

SU1682039A1 |

Использование: в технологии получения полимерных покрытий на изделиях. Может быть использовано в области машиностроения, приборостроения и других отраслях при увеличении адгезионной прочности наносимого полимерного покрытия и уменьшении разбрызгивания капель расплава полимера. Сущность изобретения: заряжающие электроды выполнены в виде иглы и плоскости, при этом вывод источника высокого напряжения для соединения с изделием электрически соединен с плоским заряжающим электродом. Пролетая в нейтральном газе (подаваемом через штуцер 18 от источника 17 в корпус 5) между отклоняющими плоскими электродами 11, капля расплава полимера отклоняется к плоскому отклоняющему электроду, потенциал которого противоположен знаку заряда капли (знаку потенциала игольчатого заряжающего электрода 8), на величину, пропорциональную величине отклоняющего напряжения Do, подаваемого с выхода маломощного высоковольтного усилителя 14. 1 ил.

| Белый В.А., Довгяло В.А., Юркевич О.Р | |||

| Полимерные покрытия | |||

| Минск, Наука и техника, 1975, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Способ получения полимерных покрытий | 1988 |

|

SU1690856A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-07—Публикация

1988-12-21—Подача