Изобретение относится к металлургии и может быть использовано для получения шариков припоя, а также порошка припоя.

Целью изобретения является повышение качества порошков.

Сущность способа состоит в применении определенного режима операций вынужденного капиллярного дробления струи на капли управляемой монодисперсности, что снижает разброс по размерам. Капли следуют одна за другой с заданным интервалом, равным длине волны, что исключает слияние капель.

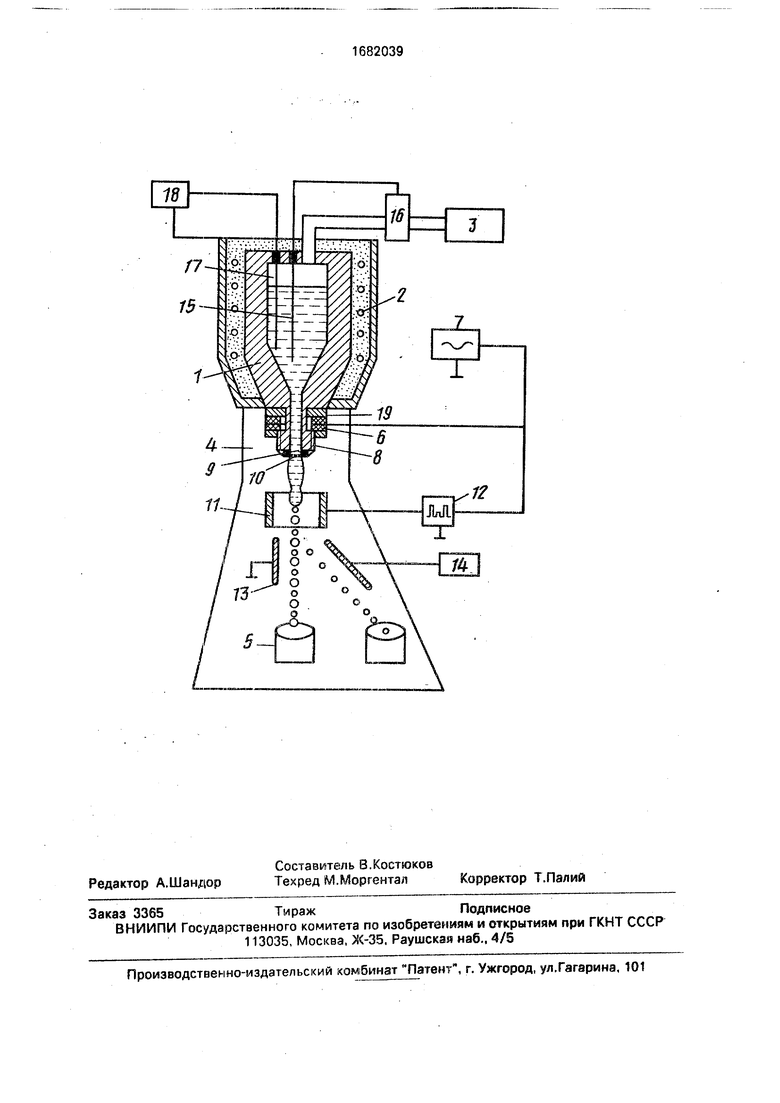

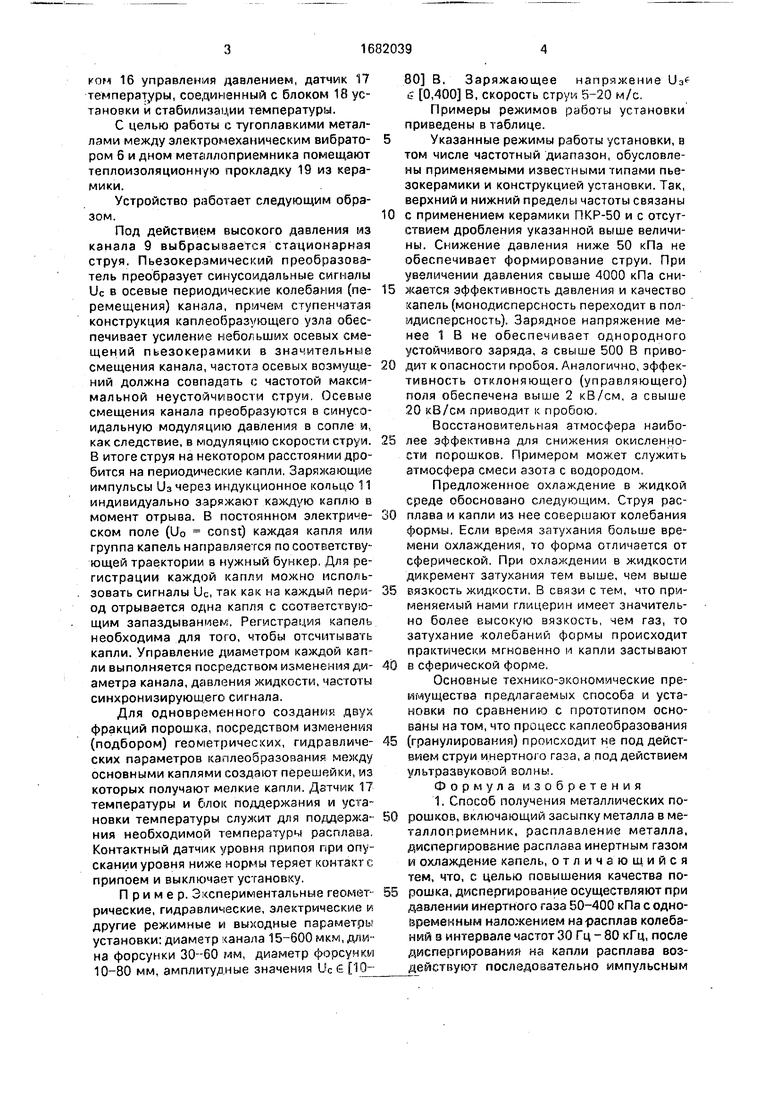

На чертеже изображена схема устройства.

Устройство содержит металлоприемник 1, нагреватель 2, источник 3 давления инертного газа, камеру 4 диспергирования и приемный бункер 5, электромеханический (пьезокерамический) вибратор 6, соединенный с источником 7 переменного напряжения и расположенный под массивным дном металлоприемника, каплеобразующего узла 8 с выходным каналом 9 и фильтром 10, заряжающий электрод 11, соединенный с блоком 12 формирования электростатического заряда расплава металла и отклоняющих электродов 13, соединенных с источником 14 постоянного напряжения, контактный датчик 15 уровня, соединенный с блою

кон 16 управления давлением, датчик 17 температуры, соединенный с блоком 18 установки и стабилизации температуры.

С целью работы с тугоплавкими металлами между электромеханическим вибратором 6 и дном металлоприемника помещают теплоизоляционную прокладку 19 из керамики.

Устройство работает следующим образом.

Под действием высокого давления из канала 9 выбрасывается стационарная струя. Пьезокерамический преобразователь преобразует синусоидальные сигналы Uc в осевые периодические колебания (перемещения) канала, причем ступенчатая конструкция каплеобразующего узла обеспечивает усиление небольших осевых смещений пьезокерамики в значительные смещения канала, частота осевых возмущений должна совпадать с частотой максимальной неустойчивости струи. Осевые смещения канала преобразуются в синусоидальную модуляцию давления в сопле и, как следствие, в модуляцию скорости струи. В итоге струя на некотором расстоянии дробится на периодические капли. Заряжающие импульсы J3 через индукционное кольцо 11 индивидуально заряжают каждую каплю в момент отрыва, В постоянном электрическом поле (U0 const) каждая капля или группа капель направляется по соответствующей траектории в нужный бункер. Для регистрации каждой капли можно использовать сигналы ис, так как на каждый период отрывается одна капля с соответствующим запаздыванием. Регистрация капель необходима для того, чтобы отсчитывать капли. Управление диаметром каждой капли выполняется посредством изменения диаметра канала, давления жидкости, частоты синхронизирующего сигнала.

Для одновременного создания двух фракций порошка, посредством изменения (подбором) геометрических, гидравлических параметров каплеобразования между основными каплями создают перешейки, из которых получают мелкие капли. Датчик 17 температуры и блок поддержания и установки температуры служит для поддержания необходимой температуры расплава. Контактный датчик уровня припоя при опускании уровня ниже нормы теряет контакт с припоем и выключает установку.

Пример. Экспериментальные геометрические, гидравлические, электрические и другие режимные и выходные параметры установки: диаметр канала 15-600 мкм, длина форсунки 30-60 мм, диаметр форсунки 10-80 мм, амплитудные значения Uc e 1080 В. Заряжающее напряжение U3 G 0,400 В, скорость струи 5-20 м/с,

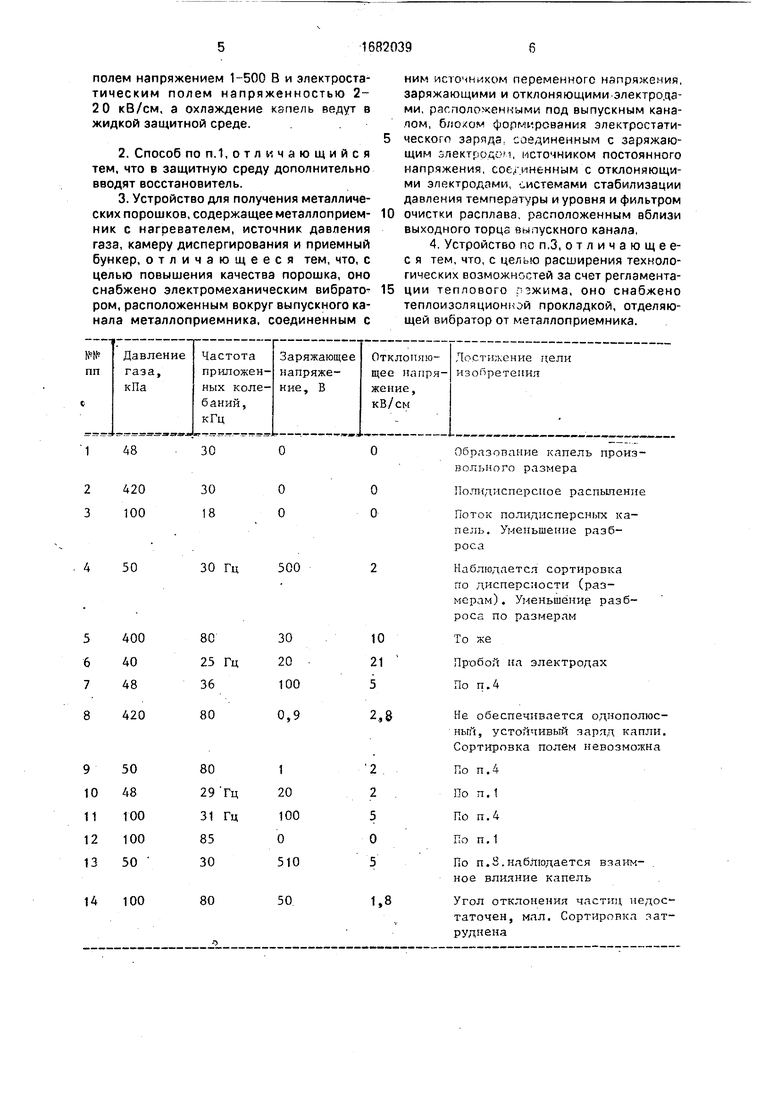

Примеры режимов работы установки приведены в таблице.

Указанные режимы работы установки, в

том числе частотный диапазон, обусловлены применяемыми известными типами пьезокерамики и конструкцией установки. Так, верхний и нижний пределы частоты связаны

0 с применением керамики ПКР-50 и с отсутствием дробления указанной выше величины. Снижение давления ниже 50 кПа не обеспечивает формирование струи. При увеличении давления свыше 4000 кПа сни5 жается эффективность давления и качество капель (монодисперсность переходит в полидисперсность). Зарядное напряжение менее 1 В не обеспечивает однородного устойчивого заряда, а свыше 500 В приво0 дит к опасности п-робоя. Аналогично, эффективность отклоняющего (управляющего) поля обеспечена выше 2 кВ/см, а свыше 20 кВ/см приводит к пробою.

Восстановительная атмосфера наибо5 лее эффективна для снижения окисленно- сти порошков. Примером может служить атмосфера смеси азота с водородом,

Предложенное охлаждение в жидкой среде обосновано следующим. Струя рас0 плава и капли из нее совершают колебания формы. Если время затухания больше времени охлаждения, то форма отличается от сферической. При охлаждении в жидкости дикремент затухания тем выше, чем выше

5 вязкость жидкости, В связи с тем, что применяемый нами глицерин имеет значительно более высокую вязкость, чем газ, то затухание колебаний формы происходит практически мгновенно и капли застывают

0 в сферической форме.

Основные технико-экономические преимущества предлагаемых способа и установки по сравнению с прототипом основаны на том, что процесс каплеобразования

5 (гранулирования) происходит не под действием струи инертного газа, а под действием ультразвуковой волны,

Формула изобретения

1. Способ получения металлических по0 рошков, включающий засыпку металла в ме- таллоприемник, расплавление металла, диспергирование расплава инертным газом и охлаждение капель, отличающийся тем, что, с целью повышения качества по5 рошка, диспергирование осуществляют при давлении инертного газа 50-400 кПа с одновременным наложением на-расплав колебаний в интервале частот 30 Гц - 80 кГц, после диспергирования на капли расплава воздействуют последовательно импульсным

полем напряжением 1-500 В и электростатическим полем напряженностью 2- 20 кВ/см, а охлаждение капель ведут в жидкой защитной среде.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в защитную среду дополнительно вводят восстановитель.

3.Устройство для получения металлических порошков, содержащее металлоприем- ник с нагревателем, источник давления газа, камеру диспергирования и приемный бункер, отличающееся тем, что, с целью повышения качества порошка, оно снабжено электромеханическим вибратором, расположенным вокруг выпускного канала металлоприемника, соединенным с

0

5

ним источником переменного напряжения, заряжающими и отклоняющими электродами, располохенными под выпускным канатом, б/юхом формирования электростатического заряда, соединенным с заряжающим электродом, источником постоянного напряжения, coc,i именным с отклоняющими электродами, -„истемами стабилизации давления температуры и уровня и фильтром очистки расплава, расположенным вблизи выходного торца выпускного канала.

4. Устройство по п.З, отличающее- с я тем, что, с целью расширения технологических возможностей за счет регламентации теплового ; эжима, оно снабжено теплоизоляционной прокладкой, отделяющей вибратор от металлоприемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи жидкого материала | 1987 |

|

SU1549689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОКВАРЦЕВОГО ПРОППАНТА | 2012 |

|

RU2514037C1 |

| Устройство для измерения длины,скорости и ускорения | 1985 |

|

SU1352184A1 |

| Устройство для нанесения полимерных покрытий | 1988 |

|

SU1773496A1 |

| Способ регулирования оптической плотности и толщины обводки знаков при струйной печати | 1983 |

|

SU1163146A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ФОРМИРОВАНИЯ КАПЕЛЬ В ПЕЧАТАЮЩЕЙ ГОЛОВКЕ ЭЛЕКТРОКАПЛЕСТРУЙНОГО МАРКИРАТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2359235C2 |

| Генератор капель для электрокаплеструйной печати | 1985 |

|

SU1716331A1 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2633689C2 |

Изобретение относится к металлургии и может быть использовано для получения шариков припоя. Цель изобретения - повышение качества порошков. Под действием высокого давления из выпускного канала выбрасывается стационарная струя. Пьезо- керамический преобразователь преобразует синусоидальные сигналы в осевые периодические колебания канала, причем ступенчатая конструкция каплеобразующе- го узла обеспечивает усиление осевых смещений пьезокерамики в значительные смещения выпускного канала. Осевые смещения канала преобразуются в синусоидальную модуляцию давления в сопле. В итоге струя дробится на капли Заряжающие импульсы через индукционное кольцо индивидуально заряжают каждую каплю в момент отрыва. В постоянном электрическом поле каждая капля направляется по соответствующей траектории в нужный бункер. Процесс каплеобразования происходит под действием ультразвуковой волны 2 с. и 2 з п. ф-лы, 1 ил., 1 табл.

30

30 18

30 Гц

О О

500

400

40

48

420

50 48 100 100 50

100

80

25 Гц 36

80

80

29 Гц 31 Гц 85 30

80

30 20 100

0,9

1

20

100

О

510

50

8

8

Образование капель произвольного размера

Полидисперсное распыление

Поток полидисперсных капель. Уменьшение разброса

Наблюдается сортировка по дисперсности (размерам) . Уменьшение разброса по размерам

То же

Пробой на электродах

По п.4

Не обеспечивается однополюсный, устойчивый заряд капли. Сортировка полем невозможна

По п.4 По п. 1 По п.4 По п.1

По п.8.наблюдается взаимное влияние капель

Угол отклонения частиц недостаточен, мал. Сортировка затруднена

| Гершгол Д.А., Фридман В.В | |||

| Ультразвуковая технологическая аппаратура.- М.: Энергия, 1976, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Григорьев А.К., Грохольский Б,П | |||

| Порошковая металлургия и применение композиционных металлов | |||

| Л.: Лениздат, 1982, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1991-10-07—Публикация

1988-10-17—Подача