Изобретение относится к красильно-отделочному производству текстильной промышленности и может быть использовано для крашения волокон.

Известны способы крашения волокон, при которых краситель наносят путем разбрызгивания под давлением из форсунки на поверхность волокон (Авторское свидетельство СССР N 667157 кл. D 06 B 5/02, 1979). Данные способы крашения имеют малую управляемость интенсивностью и тоном получаемой окраски и малую степень автоматизации процесса крашения вследствие того, что не позволяют точно регулировать количество красителя, наносимого на волокона, и оперативно переходить к окраске другого оттенка (в пределах одного цвета). Краситель, распыляемый из форсунки, представляет собой факел частиц различного диаметра, которые могут сливаться друг с другом в полете. Таким образом, краситель наносится на волокна случайным образом, что снижает качество окраски и затрудняет автоматизацию процесса крашения.

Известен также способ крашения волокон, при котором волокна окрашивают методом погружения в ванны с красителем и выдерживает там с добавлением активирующей жидкости для получения требуемой окраски, в том числе и многоцветной (см. книгу: Андросов В.Ф. Крашение синтетических волокон - М., Легкая и пищевая промышленность, 1984, с. 75). Активирующие жидкости (например, при крашении кубозолями полиэфирных волокон, а также смесей полиэфирных волокон с натуральными) в красильную ванну вводят для увеличения выбираемости красителя волокном, роста степени прокрашивания всего пучка элементарных волокон в нити и для получения более интенсивной окраски. В качестве активирующих жидкостей используют салициловую и бензойную кислоты, резорцин, гидрохинон и др., причем для полиэфирных волокон "лавсан" концентрация в красильной ванне не более 10 г/л при крашении, например, кубозолями ярко-зеленый С, серый С, золотисто-желтый ЖХ и др. Для целлюлозных, белковых волокон, а также их смесей с полиэфирными волокнами концентрация выбирается 1 г/л при крашении кубозолями ярко-зеленый С, серый С, золотисто-желтый ЖХ и др. Для повышения скорости окрашивания полиэфирных волокон и их смесей с натуральными (льняными, хлопковыми и др) в качестве активирующей жидкости применяют раствор электролита: обычно NaCl, с концентрацией в красильной ванне 15 г/л с кубозолями, например, золотисто-желтый ЖХ, ярко-зеленый З, серый С и др. Добавление NaCl способствует подавлению электрокинетического потенциала волокон, преодолению сил электростатического отталкивания ионов поверхностного слоя волокна и кубозолей.

Недостатком данных способов крашения волокон с добавлением активирующих жидкостей в красильную ванну, в которую полностью погружают окрашиваемые волокна, является то, что они не дают возможность получать окраску различной интенсивности в одном красильном растворе. Окраска волокон в этом случае равномерная, активирующая жидкость воздействует на всю поверхность волокна, поэтому сорбирование красителя идет также по всей поверхности. Не имеется возможности для регулирования количества красителя на заданном участке поверхности волокна, сорбируемого данным участком, и нанесения красителя на заданные малые участки поверхности с целью получения в данном месте необходимой окраски и оттеночности для одного цвета. Кроме того, мала эффективность окрашивания. Скорость окрашивания в ванне повышается путем увеличения температуры красильного раствора, повышения его концентрации и времени окрашивания. Это вызывает необходимость применения термостойких красителей и приводит к повышению их расхода.

Наиболее близким аналогом является способ крашения волокон путем использования заряженных красителя и активирующей жидкости с ведением процесса в электролизере (см. Авторское свидетельство СССР N 1305222, кл. D 06 P 5/20, 1987). Вышеуказанные недостатки относятся и к данному способу.

Техническим результатом изобретения является управление интенсивностью и тоном получаемой окраски на заданных участках волокон и автоматизация процесса крашения.

Для достижения данного технического результата заряжают заданные участки волокон до заданной величины электрического заряда qзад нанесением на них униполярно заряженных капель активирующей жидкости одинакового диаметра dк с зарядом отдельной капли qк, число которых равно qзад/qк, и волокна с таким образом заряженными и незаряженными участками помещают в краситель с получением различной их окраски. Заряд капель изменяется в пределах  где α - коэффициент поверхностного натяжения активирующей жидкости, εo - электрическая постоянная. Число наносимых на заданный участок капель равно qзад/qк, при этом заряженные и незаряженные таким образом участки волокон могут чередоваться в какой угодно последовательности и определяются задающей программой, реализуемой микроЭВМ.

где α - коэффициент поверхностного натяжения активирующей жидкости, εo - электрическая постоянная. Число наносимых на заданный участок капель равно qзад/qк, при этом заряженные и незаряженные таким образом участки волокон могут чередоваться в какой угодно последовательности и определяются задающей программой, реализуемой микроЭВМ.

Предложенный способ крашения волокон позволяет гибко управлять интенсивностью и тоном (оттенком) получаемой на требуемых (заданных) участках волокон окраски и автоматизировать процесс крашения. При его реализации в качестве рабочих жидкостей используют активирующие жидкости (например, салициловая и бензойная кислоты и др.), растворы электролита (например, NaCl) с получением строго определенных по диаметру капель активирующих жидкостей, при этом имеется возможность легко от управляющей микроЭВМ изменять диаметр капель, величину и полярность сообщаемого каждой капле активирующей жидкости электрического заряда, а также направлять необходимое количество капель на заданные участки волокон. Таким образом, имеется возможность управлять интенсивностью, тоном и скоростью окраски заданных участков. На участках волокон, обработанных заряженными каплями активирующей жидкости (до погружения в ванну с красителем), сорбирование волокнами красителя происходит значительно интенсивнее, чем на необработанных участках. Кроме того, эти же участки волокон одновременно получают от заряженных капель и электрический заряд с полярностью, противоположной полярности частиц красителя. То есть имеет место притяжение ионов красителя к противоположно заряженным участкам поверхности волокон и окраска идет на заданных участках более интенсивно.

Предложенный способ крашения позволяет обеспечить точное дозирование электрических униполярных зарядов и одновременно-активирующей жидкости на заданные участки волокон. При этом после выдерживания волокон в ванне с красителем они приобретают различную по интенсивности окраску на предварительно заряженных и незаряженных участках.

Управление процессом формирования, заряда капель активирующей жидкости с отрицательным или положительным зарядом), нанесение их в нужное место волокон, а также получение требуемых диаметров капель активирующей жидкости производится от управляющей микроЭВМ. Это дает возможность автоматизировать процесс крашения с получением различной (управляемой) интенсивностью и оттеночностью окраски. Осуществляется в предложенном способе при необходимости оперативная перенастройка алгоритма обработки поверхности волокон заряженными каплями.

Поясним более подробно существо предложенного способа. При погружении волокон в растворы красителей на поверхности раздела твердой и жидкой фазы волокно - раствор красителя возникает двойной электрический слой ионов, в котором протекает процесс сорбции ионами поверхности волокна ионов красителя. В дальнейшем процесс крашения представляет собой взаимодействие ионов полимера волокна и красителя. Поверхностный слой волокна и примыкающий к нему слой красителя приобретают разноименные заряды. Чем выше величина этих зарядов, тем сильнее действие сил взаимного притяжения ионов волокна и красителя, тем сильнее сорбция красителя волокном.

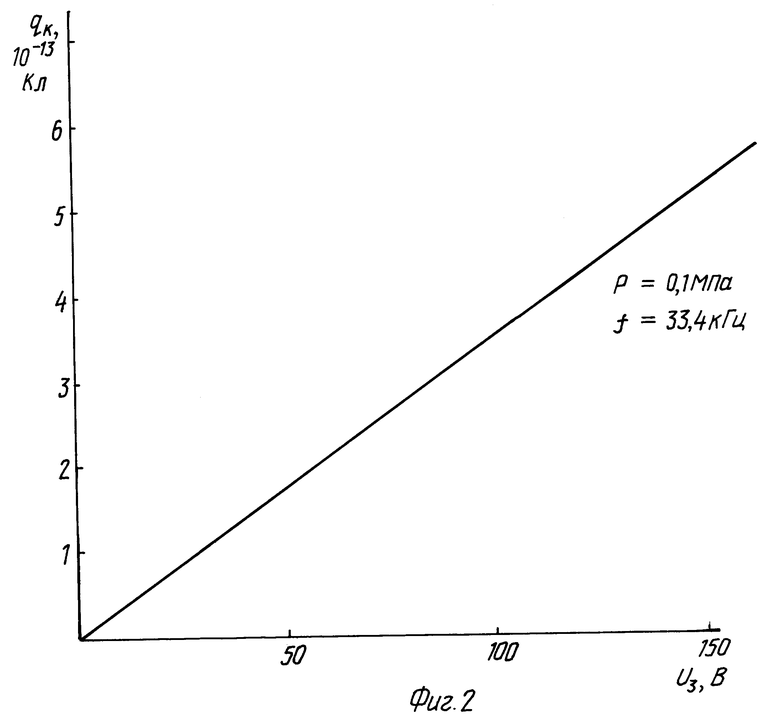

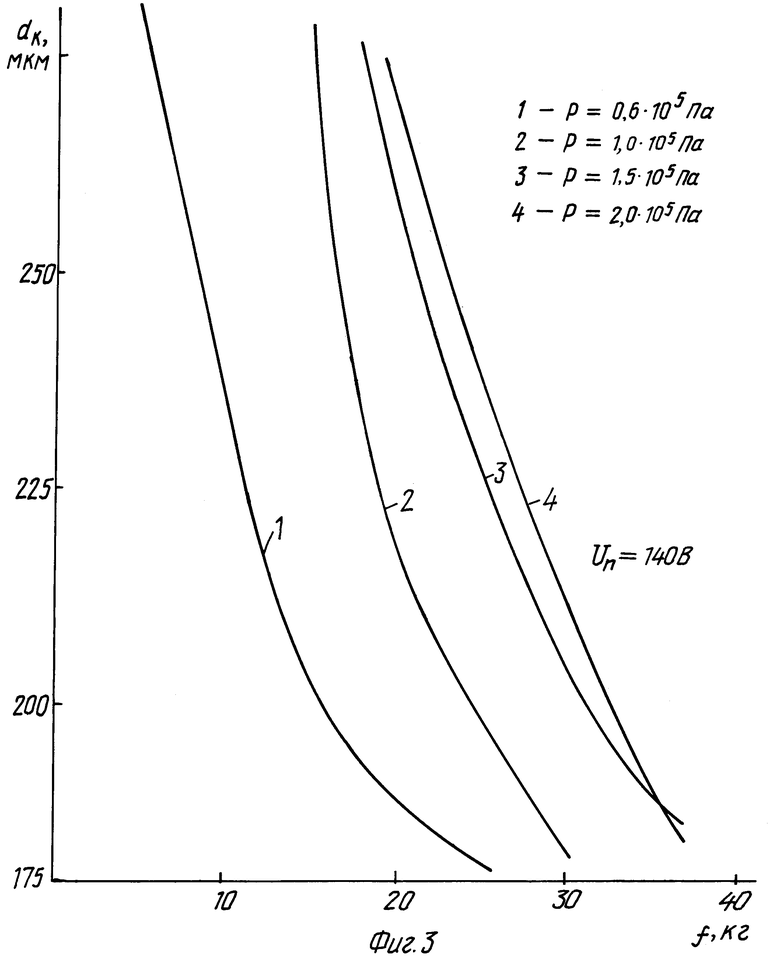

Чем выше поверхностный заряд волокна и одноименный заряд частиц красителя, тем выше потенциальный барьер, который необходимо преодолеть красителю для сорбции на внешней поверхности волокна. На поверхности синтетических волокон потенциальный барьер достигает такой величины, что в нормальных условиях возможность приближения любого иона красителя к волокну исключается. Наличие на данном участке поверхности волокна заряда изменяет параметры двойного электрического слоя таким образом, что влияет на процесс сорбирования красителя волокном. Причем данное явление зависит от величины предварительно нанесенного на волокно униполярного заряда. Следовательно, окраска данного участка поверхности будет зависеть от величины предварительно нанесенного на него униполярного заряда. Эта операция в предложенном способе реализуется с помощью сообщения заряда поверхности волокна на заданных участках посредством нанесения на них униполярно заряженных капель активирующей жидкости одинакового диаметра, который управляемо может изменяться в пределах 30-300 мкм. Величина суммарного нанесенного заряда регулируется путем изменения величины заряда отдельной капли активирующей жидкости в пределах 10-13-10-12 Кл, изменения количества капель и диаметра капли активирующей жидкости. Нанесение униполярного заряда на заданные участки поверхности волокон производится при управления от устройства управления, в качестве которого используется микроЭВМ, что позволяет оперативно и с заданной точностью регулировать количество красителя, сорбируемого участком волокна, и управлять его окраской.

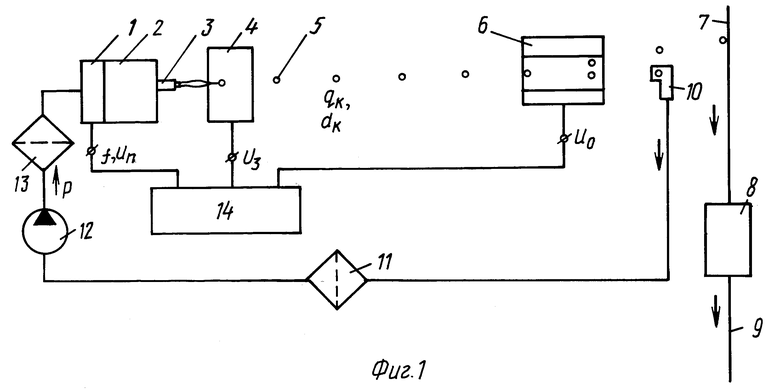

В качестве примера на фиг. 1 представлено устройство, реализующее предложенный способ крашения волокон или нитей. Цифрами на фиг. 1 обозначены: 1 - вибратор-преобразователь, в качестве которого, например, используется пьезоэлектрический преобразователь; 2 - устройство формирования капель активирующей жидкости одинакового диаметра с соплом 3; 4 - устройство сообщения униполярного заряда каплям активирующей жидкости (зарядное устройство); 5 - капли активирующей жидкости в линейном монодисперсном потоке; 6 - отклоняющее устройство; 7 - движущееся волокно (нить); 8 - емкость с красителем; 9 - окрашенное волокно (нить); 10 - улавливатель капель активирующей жидкости; 11 - фильтр; 12 - насос; 13 - фильтр; 14 - управляющее устройство.

Способ крашения волокон (нитей) осуществляется следующим образом. В устройство формирования 2 монодисперсных капель под давлением P от насоса 12, проходя через фильтр 13, поступает активирующая жидкость. На выходе сопла 3 образуется ламинарная струя активирующей жидкости (например, салициловой кислоты, бензойной кислоты и др. или электролита NaCl), которая под действием наложенных на нее высокочастотных колебаний от пьезоэлектрического преобразователя 1 дробится с частотой f на капли 5 одинакового диаметра dк, летящие друг за другом на одинаковом расстоянии, равной длине волны возмущения струи. Для этого от устройства управления 14, в качестве которого может быть использована управляющая микроЭВМ, на вход пьезоэлектрического преобразователя 1 поступает гармонический сигнал с частотой f и амплитудой Un. В точке отрыва капли активирующей жидкости от ламинарной струи размещено устройство сообщения униполярного заряда каплям 4. Под действием заряжающего напряжения Uз, поступающего с управляющего устройства 14 и синхронизирующего с моментом отрыва капли от струи, капля активирующей жидкости приобретает заряд, пропорциональный величине Uз (или не приобретает при отсутствии напряжения Uз на входе устройства 4). Пролетая через отклоняющее устройство 6, на которое подается от управляющего устройства 14 отклоняющее напряжение Uо, заряженная капля активирующей жидкости отклоняется подобно тому, как отклоняется электрон в электронно-лучевой трубке, и направляется в заданную точку поверхности, движущейся с постоянной скоростью (нити) волокна. При этом заряженные капли с зарядом qк того или иного знака сообщают свой электрический заряд заданному участку (нити) волокна, причем число капель на данном участке определяется соотношением qзад/qк, где qзад - заданный заряд на этом участке, который предварительно определяется из условий получения заданных интенсивности окраски данного участка и ее тона с учетом типа окрашиваемых волокон или нитей, типа активирующей жидкости, типа красителя. То есть для определения необходимо провести предварительные эксперименты, учитывая при этом рабочие режимы и другие начальные условия. Капли активирующей жидкости формируются в устройстве 2 (до 100000 капель в секунду) и частота каплеобразования равна частоте напряжения f на пьезоэлектрическом преобразователе, а их диаметр в зависимости от параметров волокна или нити может изменяться от 30 мкм до 300 мкм. Следовательно, быстродействие предложенного способа достаточно для нанесения необходимого количества капель активирующей жидкости на заданные участки волокон (нитей).

Капли активирующей жидкости, не имеющие заряда (в момент отрыва капли от ламинарной струи напряжение Uз при этом равно нулю), не отклоняются в отклоняющем устройстве 6, попадают прямо в улавливатель 10 и, проходя через фильтр 11, вновь подаются насосом 12 через фильтр 13 в устройство формирования капель 2.

Волокна (нити) с таким образом заряженными участками поверхности, заряд которых определяется количеством заряженных капель активирующей жидкости, попавших на них, проходят через емкость 8 с красителем, при необходимости выдерживаются в ней и окрашиваются в различные оттенки с различной интенсивностью в зависимости от количества активирующей жидкости и заряда на данных участках. Значение qзад на участках волокон (нитей} являются исходной (входной) величиной при реализации предлагаемого способа и зависит от типа волокон (нитей), типа пропиточной жидкости, типа активирующей жидкости, условий пропитки, желаемой интенсивности окраски и задается на основании предварительно проведенных исследований. Предлагаемый способ крашения не предполагает нагрева окрашиваемых изделий (хотя их и не отрицает) и заключается прежде всего в том, что на заданные участки волокон (нитей) наносят автоматически управляемое количество как активирующей жидкости, так и электрического заряда. А эти показатели определяют интенсивность и тональность окраски. В отличие от прототипа, где заряд участков волокон или нитей не производится, не производится управляемое нанесение активирующей жидкости на заданные участки, и различная окраска волокон (нитей) осуществлялась путем изменения температуры красильного раствора и времени выдерживания волокон (нитей) в нем, в предлагаемом способе при постоянной температуре красильного раствора и времени крашения различная степень окрашивания волокон (нитей) на отдельных заданных участках определяется управляемыми от ЭВМ параметрами - количеством активирующей жидкости и количеством электрического заряда на каждом отдельно взятом заданном участке. Например, при крашении полиамидных волокон кислотными красителями волокна заряжают отрицательно. Следовательно, на заданные участки полиамидных волокон наносят qзад/qк капель с отрицательным зарядом каждой капли активирующей жидкости. Возможность точного регулирования в предлагаемом способе количества активирующей жидкости и электрического заряда на отдельных участках волокон (нитей) позволяет оперативно и гибко управлять процессом крашения с получением различных оттенков и цветов.

Многочисленные эксперименты с активирующими жидкостями на водной основе подтверждают реализуемость предлагаемого способа крашения волокон (нитей). Дозирование зарядов на заданные участки волокон (нитей) осуществляется с высокой степенью точности, определяемой идентичностью получаемых капель жидкости и возможностью регулирования их заряда. В качестве примера на фиг. 2 представлены экспериментально снятые зависимости величины заряда капли qк от напряжения Uз на входе устройства сообщения заряда 4 фиг. 1 при частоте каплеобразования 33,4 тысяч капель в секунду и давлении насоса 12 (фиг. 1), равном 0,1 МПа. Как видно из фиг. 2, сообщаемый капле активирующей жидкости электрический заряд линейно зависит от величины напряжения Uз, причем его знак обратен знаку потенциала напряжения Uз на входе заряжающего устройства. На фиг. 3 представлена экспериментально снятая зависимость диаметра капель dк от частоты переменного напряжения f на пьезоэлектрическом преобразователе 1 (см. фиг. 1) при постоянной амплитуде Uп = 140 В данного напряжения и от давления питания на выходе насоса 12 (см. фиг. 1). Как видно из фиг. 2, фиг. 3, изменяя от управляющего устройства 14 (см. фиг. 1) напряжение Uз, частоту f и амплитуду напряжения Uп, можно в широком диапазоне изменять заряд любой из более тридцати тысяч капель в секунду, а также диаметр линейной последовательности монодисперсных капель, обеспечивая требуемую интенсивность и тон окраски заданных участков волокон или нитей путем направления на эти участки необходимого числа капель. Отклонение заряженной капли в отклоняющем устройстве 6 (см. фиг. 1) прямо пропорционально при Uо=const величине заряда капли.

Технико-экономические преимущества заявленного изобретения состоят в обеспечении управления, в том числе от ЭВМ, интенсивностью и тоном получаемой окраски на заданных участках волокон (нитей), увеличении гибкости управления, поскольку возможно в ходе технологического процесса за счет изменения количества активирующей жидкости и величины заряда на отдельных заданных участках волокон (нитей) изменять количество сорбируемого данными участками красителя. Применение в качестве управляющего устройства микроЭВМ позволяет оперативно в условиях часто меняющегося технологического процесса управлять крашением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ НИТИ | 1999 |

|

RU2141013C1 |

| СПОСОБ ПРОМЫВКИ ДВИЖУЩЕЙСЯ НИТИ | 1999 |

|

RU2141014C1 |

| Способ параллелизации волокон в устройствах безверетенного прядения | 1990 |

|

SU1751230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU2031744C1 |

| Устройство для нанесения полимерных покрытий | 1988 |

|

SU1773496A1 |

| СПОСОБ ФОРМИРОВАНИЯ РАДИОПОГЛОЩАЮЩИХ ТОПОЛОГИЙ НА НОСИТЕЛЯХ | 2013 |

|

RU2545562C2 |

| Способ получения многофиламентной нити с утолщениями | 1990 |

|

SU1758100A1 |

| Способ получения комбинированной нити | 1990 |

|

SU1761826A1 |

| Способ замасливания нитей | 1989 |

|

SU1694739A1 |

| Топливная форсунка авиационного двигателя | 2016 |

|

RU2636947C1 |

Изобретение относится к красильно-отделочному производству текстильной промышленности и может быть использовано для крашения волокон. Заряжают заданные участки волокон до заданной величины qзад нанесением на них униполярно заряженных капель активирующей жидкости одинакового диаметра с зарядом отдельной капли qк, число которых равно qзад/qк. Затем волокна с таким образом заряженными и незаряженными участками помещают в краситель и получают различную их окраску. Способ позволяет управлять, в том числе и от микроЭВМ, интенсивностью и тоном получаемой окраски на заданных участках волокон и обеспечивает автоматизацию процесса крашения. 3 ил.

Способ крашения волокон путем использования заряженных красителя и активирующей жидкости, отличающийся тем, что заряжают заданные участки волокон до заданной величины qзад нанесением на них униполярно заряженных капель активирующей жидкости одинакового диаметра с зарядом отдельной капли qк, число которых равно qзад /qк, и волокна с таким образом заряжения и незаряженными участками помещают в краситель с получением различной их окраски.

| Способ крашения синтетического материала | 1983 |

|

SU1305222A1 |

| US 4060382 А, 29.11.77 | |||

| RU 2002870 С1, 15.11.93 | |||

| US 4345907 А, 24.08.82 | |||

| Способ крашения гидрофильного текстильного материала | 1985 |

|

SU1381221A1 |

| Способ замасливания нитей | 1989 |

|

SU1694739A1 |

Авторы

Даты

2000-01-10—Публикация

1999-01-19—Подача