Изобретение относится к обработке металлов давлением, в частности к трубному производству, и может быть применено при справочном волочении труб.

Известна оправка для волочения труб, выполненная из сплава на основе карбида вольфрама с полированной наружной рабочей поверхностью 1.

К недостатку такой оправки следует отнести склонность к налипанию металла про- тягиваемых труб на ее рабочую поверхность.

Известна оправка для волочения труб, выполненная из сплзва на основе карбида вольфрама с покрытием наружной рабочей поверхности нитридом титана, 2.

Недостатком этой оправки является низкая стойкость покрытия ее рабочей поверхности.

Целью изобретения является повышение стойкости покрытия рабочей поверхности оправки.

Поставленная цель достигается тем, что оправка для волочения труб, выполненная из сплава на основе карбида вольфрама с покрытием наружной рабочей поверхности нитридом титана, содержит под тремя слоями покрытия из нитрида слой титана, причем толщины всех четырех слоев покрытия имеют соотношения 1:4:6:2 с соответствующим содержанием азота в каждом из слоев 0; 25; 33 и 50%, а суммарная толщина всех четырех слоев покрытия составляет 0,0010- 0,00025 от наибольшего размера поперечного сечения оправки.

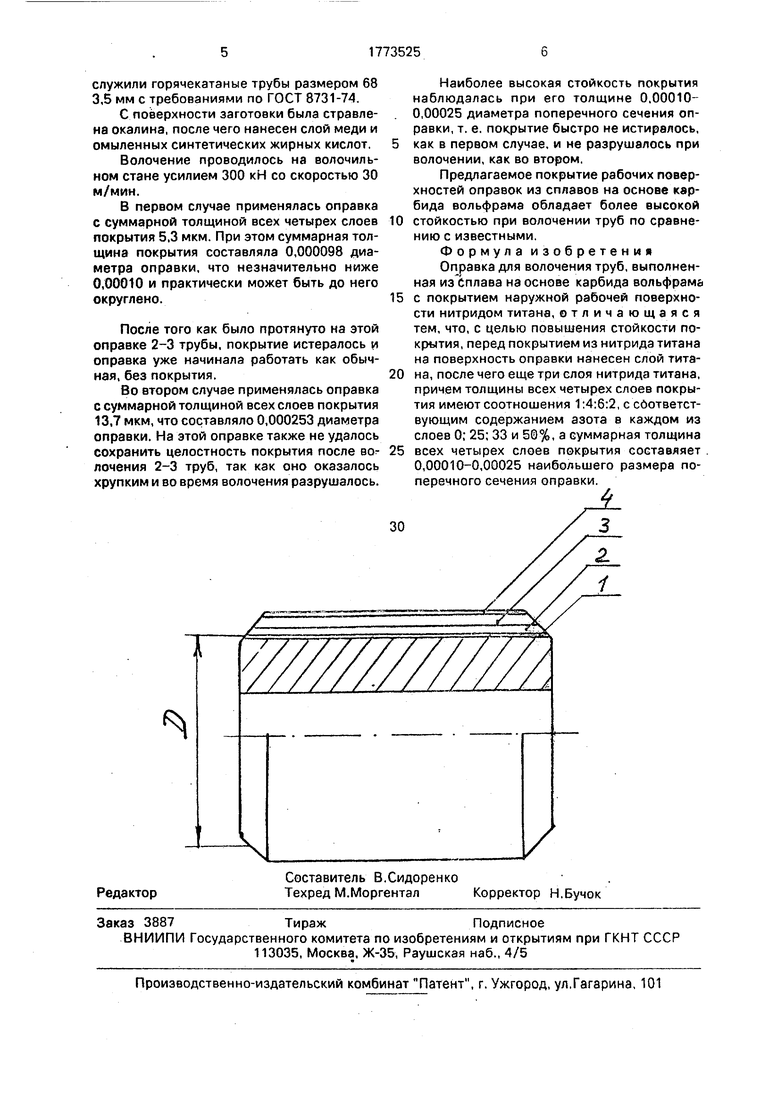

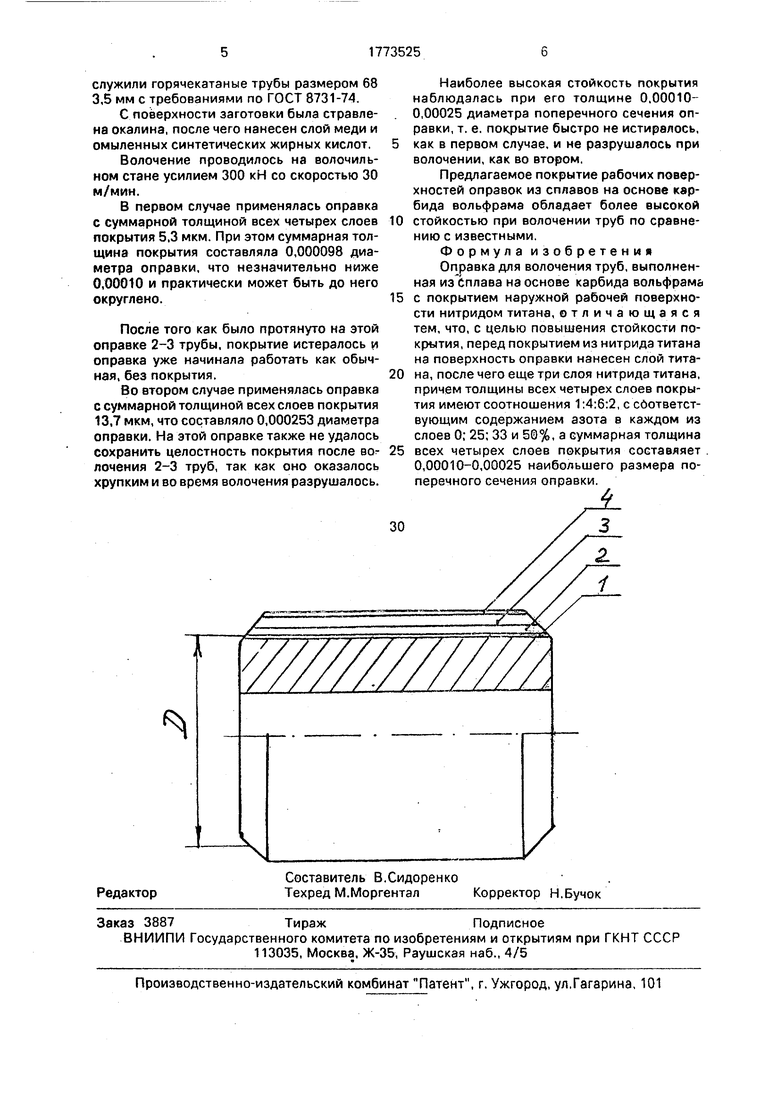

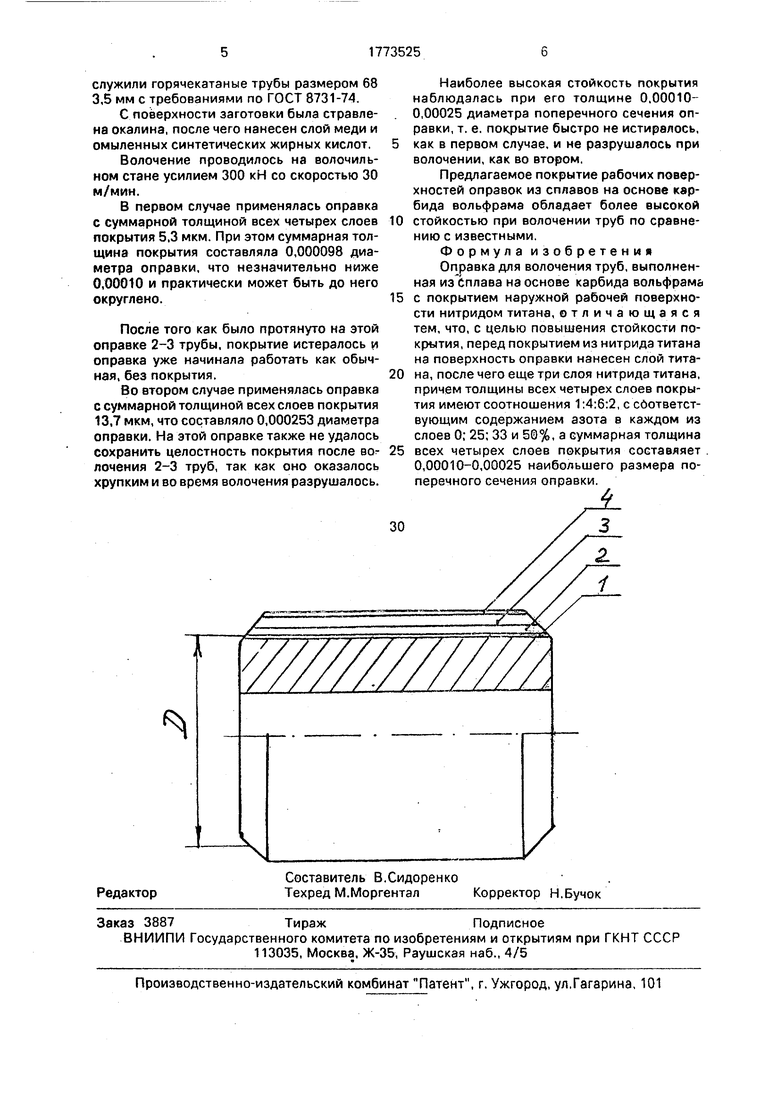

На чертеже изображена оправка с нанесенными слоями покрытия на рабочей поверхности, продольный разрез.

Покрытие состоит из четырех слоев, нанесенных на полированную поверхность (Rz 0,4 мкм) оправки из сплава на основе карбида вольфрама (например. ВК-20).

Слои расположены в порядке нанесения их на поверхность оправки:

V|

Ч СО

ся

N0

сл

1- состоит из TI с концентрацией азота ®% ,и толщиной принятой за единицу отсчета, (например. 0,5 мкм;

2- состоит из с концентрацией яотга 25% и толщиной, в 4 раза превышаю- идай толщину первого слоя;

3- состоит из TIzN с концентрацией а-эота 33% и толщиной, в 6 раз превышающей толщину первого слоя;

4- состоит из TIN с концентрацией азо- та 50% и толщиной, э 2 раза превышающей толщину первого слоя.

Таким образом соотношение толщин слоеа покрытия выполнено как 1:4:6:2 с соответствующей концентрацией азота 0; 25; 33 и 50%. Суммарная толщина всех слоев покрытия равна 0,00010-0,00025 от наибольшего размера поперечного сечения оправки или диаметра D, если поперечное сечение оправки круглое как па чертеже.

Покрытие наносят методом катодно- ионной бомбардировки (КИБ).

Приведенные соотношения толщин споев покрытия, концентрации азота и суммарной толщины слоев были определены экспериментально. При этом было установлено, что указанная выше композиционная структура покрытия наиболее оптимально обеспечивает выполнение требований предъявляемых к ней условиями работы оп- равки,Так, необходимая адгезия покрытия к поверхности оправки обеспечивается за счет меньшей твердости и большей пластичности внутренних слоев, чем наружного, постепенного изменения коэффициента линейного расширения по толщине покрытия за счет плавного роста концентрация азота и, как следствие, изменения структуры покрытия.

Требуемое уменьшение коэффициента трения рабочей поверхности оправки достигнуто за счет повышенной твердости и теплостойкости покрытия, что обеспечивается подобранной структурой наружного слоя покрытия в оптимальных пределах (50% - концентрация азота).

Значительное снижение склонности налипания металла трубы на рабочую поверхность оправки предопределено существенным уменьшением их схватывав- мости во время волочения, поскольку покрытие из нитрида титана препятствует диффузионному растворению твердосплавной основы (карбида вольфрама) оправки в обрабатываемом материале трубы, так как слой нитрида титана является барьером для атомов углерода и вольфрама.

Следует также отметить, что приведенное соотношение концентраций азота и тол- щин слоев покрытия не увеличивает

исходную шероховатость рабочей поверхностей оправки, что прежде всего обеспечивается оптимально подобранной концентрацией азота. С увеличением концентрации азота шероховатость поверхности уменьшается.

Также опытным путем был установлен оптимальный диапазон величины суммарной толщины слоев покрытия в зависимости от диаметра поперечного сечения оправки. Обнаружено, что если эта величина менее 0,00010 диаметра поперечного сечения оправки, то такое покрытие обладает неудовлетворительной стойкостью и быстро истерается при волочении труб, При величине более 0,00025 диаметра поперечного сечения оправки покрытие обладает повышенной хрупкостью и во время волочения разрушается.

Таким образом установлено, что оптимальная суммарная толщина композиционного покрытия должна составлять 0,00010-0,00025 диаметра поперечного сечения оправки, так как при этом стойкость покрытия наиболее высокая.

П р и м е р 1. На неподвижной короткой цилиндрически оправке из сплава ВК-20 диаметром 46 мм производилось волочение труб размером 51 х 2,5 мм из стали Ст. 20. Полированная (,4 мкм) рабочая поверхность оправки была покрыта методом КИБ одним слоем титана и тремя слоями нитридов титана, толщина которых составляла соответственно 0,5; 2,0; 3,0 и 1,0 мкм, а концентрация азота в каждом слое 0; 25; 33 и 50%. Суммарная толщина покрытия составляла 0,00014 диаметра оправки. Заготовкой служили горячекатаные трубы размером 57х 3,5 мм из Ст. 20, с поверхности которых травлением в сернокислом растворе была удалена окалина, а затем нанесен слой меди и поверх него слой омыленных синтетических жирных кислот. Процесс волочения осуществляли на волочильном стане усилием 300 кН со скоростью около 30 м/мин. При этом до разрушения покрытия было протянуто 1214 шт. труб, в то время как на оправке с однородным покрытием нитридом титана толщиной 6,5 мкм в тех же условиях до разрушения покрытия было протянуто 100-120 труб.

В приведенном примере стойкость предлагаемого покрытия оправок примерно в 10-12 раз выше, чем у оправок с известным покрытием.

П р и м е р 2. На неподвижной цилиндрической оправке из сплава ВК20 диаметром 54 мм производилось волочение труб размером 60 х 3 мм из стали 20. Заготовкой

служили горячекатаные трубы размером 68 3,5 мм с требованиями по ГОСТ 8731-74.

С поверхности заготовки была стравлена окалина, после чего нанесен слой меди и омыленных синтетических жирных кислот.

Волочение проводилось на волочильном стане усилием 300 кН со скоростью 30 м/мин.

В первом случае применялась оправка с суммарной толщиной всех четырех слоев покрытия 5,3 мкм. При этом суммарная толщина покрытия составляла 0,000098 диаметра оправки, что незначительно ниже 0,00010 и практически может быть до него округлено.

После того как было протянуто на этой оправке 2-3 трубы, покрытие истералось и оправка уже начинала работать как обычная, без покрытия.

Во втором случае применялась оправка с суммарной толщиной всех слоев покрытия 13,7 мкм, что составляло 0,000253 диаметра оправки. На этой оправке также не удалось сохранить целостность покрытия после во лочения 2-3 труб, так как оно оказалось хрупким и во время волочения разрушалось.

Наиболее высокая стойкость покрытия наблюдалась при его толщине 0.00010- 0,00025 диаметра поперечного сечения оправки, т. е. покрытие быстро не истиралось, как в первом случае, и не разрушалось при волочении, как во втором,

Предлагаемое покрытие рабочих поверхностей оправок из сплавов на основе карбида вольфрама обладает более высокой стойкостью при волочении труб по сравнению с известными.

Формула изобретения

Оправка для волочения труб, выполненная из сплава на основе карбида вольфрама с покрытием наружной рабочей поверхности нитридом титана, отличающаяся тем, что, с целью повышения стойкости покрытия, перед покрытием из нитрида титана на поверхность оправки нанесен слой титана, после чего еще три слоя нитрида титана, причем толщины всех четырех слоев покрытия имеют соотношения 1:4:6:2, с соответствующим содержанием азота в каждом из слоев 0; 25; 33 и 50%, а суммарная толщина всех четырех слоев покрытия составляет 0,00010-0,00025 наибольшего размера поперечного сечения оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для винтовой прошивки | 1977 |

|

SU631225A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| ОПРАВКА ИЛИ СТЕРЖЕНЬ ОПРАВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2008 |

|

RU2516018C2 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 2008 |

|

RU2399448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| КЕРАМИЧЕСКИЕ ИНСТРУМЕНТЫ ИЗ AlO СО СЛОЕМ, УСИЛЕННЫМ ДИФФУЗИОННЫМ СВЯЗЫВАНИЕМ | 2005 |

|

RU2392350C2 |

Изобретение целесообразно использовать при производстве труб вопочением на оправке. Оправка выполнена из сплава на основе карбида вольфрама. На рабочую поверхность оправки нанесены четыре слоя покрытия из нитрида титана с соотношением толщин слоев 1:4:6:2 и концентрацией азота в каждом из слоев соответственно 0; 25; 33 и 50%. Суммарная толщина всех слоев покрытия составляет 0,00010-0,00025 наибольшего размера поперечного сечения оправки. 1 ил.

м

30

| Биск М | |||

| Б | |||

| Рациональная технология изготовления трубоволочильного инструмента, М.: Металлургиздат, 1960 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-07—Публикация

1990-07-31—Подача