В настоящее время большая часть режущих вставок включает подложки, изготовленные из цементированных карбидов, поскольку цементированные карбиды имеют высокую степень ударной вязкости и хорошую износостойкость. Однако использование режущих инструментов и режущих вставок (“керамические инструменты”), имеющих керамические подложки, постоянно возрастает. Такие керамические инструменты находят применение при осуществлении многочисленных высокоскоростных операций, а также при механической обработке труднообрабатываемых материалов с высокой скоростью удаления. Повышение уровня использования керамических инструментов объясняется улучшением легированных керамических материалов и композитов с керамической матрицей, а также успехами технологии их обработки. Керамические материалы, используемые в керамических инструментах, обычно представляют собой неорганические, неметаллические материалы.

Производство керамических инструментов обычно включает консолидацию и спекание порошковых керамических материалов. Спекание обеспечивает необходимое уплотнение консолидированного порошка и, необязательно, может быть осуществлено под давлением. При спекании без давления порошок вначале формуют в виде сырого или неспеченного изделия, которое затем может быть подвергнуто спеканию для получения нужного уплотнения. Горячее прессование керамических материалов включает нагревание наряду с одновременным одноосным прессованием порошка в штампе. Несмотря на то, что горячепрессованные изделия являются более дорогостоящими, они могут иметь меньший размер зерен, более высокую плотность и более высокую поперечную прочность на разрыв, чем холоднопрессованные материалы.

Керамические материалы, используемые в настоящее время в режущих инструментах, имеют основу либо из оксида алюминия (глинозем, Al2O3), либо из нитрида кремния (Si3N4). Другие керамические материалы, такие как оксид магния, оксид иттрия, диоксид циркония, оксид хрома и карбид титана, могут быть использованы в качестве добавок, способствующих спеканию или формованию легированных керамических материалов с улучшенными термомеханическими свойствами.

Керамический инструмент, включающий подложку из оксида алюминия, может быть использован для обработки металлов с высокой скоростью резки благодаря химической инертности и высокой прочности подложки из оксида алюминия. Коммерчески значимые керамические инструменты из оксида алюминия изначально представляли собой мелкозернистый (менее 5 мкм) Al2O3 с оксидом магния, добавляемым в качестве спекающей добавки, и ингибитором роста зерен. Керамика из оксида алюминия может также быть легирована субоксидами или титаном, или хромом для получения твердых растворов. Тремя основными коммерчески доступными режущими инструментами на основе оксида алюминия являются Al2O3/Ti, Al2O3/ZrO2 и Al2O3, усиленные усами из карбида кремния (SiC). Другие керамические материалы на основе Al2O3 могут иметь добавки из TiN, TiB2, Ti(C,N) и Zr(C,N).

Содержащая оксид алюминия-диоксид циркония (Al2O3/ZrO2) керамика представляет собой легированную керамику. Добавление оксида циркония повышает ударную вязкость и термостойкость субстрата из оксида алюминия. Термическое улучшение оксида алюминия оксидом циркония основано на специфическом кристаллографическом изменении, трансформации мартенситного типа, обусловленной энергопоглощающим механизмом. Присутствие метастабильного тетраортогонального ZrO2 обеспечивает потенциал для трансформации в условиях напряжения в устойчивую моноклинную структуру. Трансформация действует в качестве поглотителя напряжения и предотвращает, даже при наличии трещин, дальнейшее растрескивание.

Обычно частицы оксида циркония сконцентрированы на границах зерен оксида алюминия. Несмотря на внутризеренный характер разрыва, предполагается, что присутствие таких частиц обеспечивает дополнительную прочность до тех пор, пока в результате разрыва не наступит разрушение. Три наиболее популярных композиции содержат 10, 25 и 40 мас.% ZrO2, при этом оставшаяся часть представляет собой оксид алюминия. Композиция, содержащая 40 мас.% ZrO2, близка к эвтектической концентрации. Композиции с более высоким содержанием ZrO2 являются менее твердыми, но более прочными.

На режущие вставки может быть нанесено покрытие для повышения их сопротивления износу. На режущий инструмент может быть нанесен один или несколько слоев покрытий методом химического осаждения из паровой фазы (“CVD”) или физического осаждения из паровой фазы (“PVD”). Нитрид титана (TiN), карбонитрид титана (TiCN) и оксид алюминия (Al2O3) представляют собой наиболее популярные материалы для покрытия методом CVD для режущих инструментов на основе карбида. Вначале были разработаны тонкие покрытия (от 2 мкм до 5 мкм), наносимые на керамические подложки, для ограничения химического взаимодействия между инструментом и обрабатываемым материалом и улучшения износостойкости. Примеры самых последних исследований по применению новейших технологий покрытия методом CVD включают армированные режущие инструменты с покрытием, патент США №6447896; керамические режущие инструменты, покрытые нитридом кремния, патент США №2002/0076284; керамические режущие вставки с покрытием из композита, содержащие твердую фазу, диспергированную в матричной фазе из глинозема, опубликованная заявка на патент США №2002/0054794.

Существует потребность в разработке новых технологий нанесения покрытий на керамические инструменты для дальнейшего улучшения сопротивления износу и химической стойкости керамических инструментов, для удовлетворения постоянно возрастающих требований к продуктивности механической обработки.

Согласно по меньшей мере одному из его аспектов настоящее изобретение касается режущих инструментов, содержащих подложку, при этом подложка включает оксид алюминия и оксид циркония и усиленный диффузионным связыванием слой. Настоящее изобретение также касается способов формирования усиленного диффузионным связыванием слоя на подложке. Усиленный диффузионным связыванием слой улучшает сцепление износостойкого покрытия, нанесенного на режущий инструмент. Усиленный диффузионным связыванием слой включает продукты реакции между смесью, включающей азот и хлорид алюминия, и по меньшей мере оксидом циркония, присутствующим в подложке.

Согласно другому аспекту настоящее изобретение касается режущей вставки, содержащей подложку, при этом подложка включает оксид алюминия и оксид циркония, промежуточный слой, включающий нитриды циркония, оксид циркония и нитриды алюминия, и по меньшей мере одно износостойкое покрытие.

Осуществление способа согласно настоящему изобретению включает воздействие на подложку хлорида алюминия и азота, при этом подложка включает оксид алюминия и диоксид циркония; нанесение на подложку покрытия по меньшей мере одним из таких способов, как химическое осаждение из паровой фазы или осаждение из паровой фазы под давлением. Подложка может включать от 0,5 до 45 мас.% оксида циркония от общей массы подложки. Способ может включать воздействие на подложку газообразной смеси, содержащей хлорид алюминия и азот.

Покрытие может быть нанесено на подложку способом CVD или PVD, а также другими способами. Каждое покрытие может независимо включать по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп ΙΙΙА, IVВ, VВ и VIВ периодической таблицы, такое как, но не ограниченное по меньшей мере одним из следующих соединений: нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+С), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+С), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WС/С), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WС/С), оксид алюминия (Al2O3), диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

Можно оценить описанные выше признаки и преимущества настоящего изобретения, а также другие его преимущества после изучения следующего подробного описания вариантов осуществления данного изобретения. Можно также оценить такие дополнительные признаки и преимущества настоящего изобретения после осуществления и/или использования вариантов в рамках данного изобретения.

Признаки и преимущества настоящего изобретения могут стать более понятными благодаря ссылкам на прилагаемые чертежи, на которых:

Фиг.1 представляет собой фотомикрограмму, сделанную с 1000х увеличением приготовленного поперечного сечения, показывающего усиленный диффузионным связыванием слой, сформированный на поверхности керамической подложки из Al2O3/ZrO2;

Фиг. 2А и 2В представляют собой фотомикрограммы, сделанные с 1000х увеличением для сравнения керамической подложки из Al2O3/ZrO2 с покрытием, нанесенным методом CVD, без усиленного диффузионным связыванием слоя (фиг.2А) и керамической подложки из Al2O3/ZrO2 с покрытием, нанесенным методом CVD, с усиленным диффузионным связыванием слоем (фиг.2В);

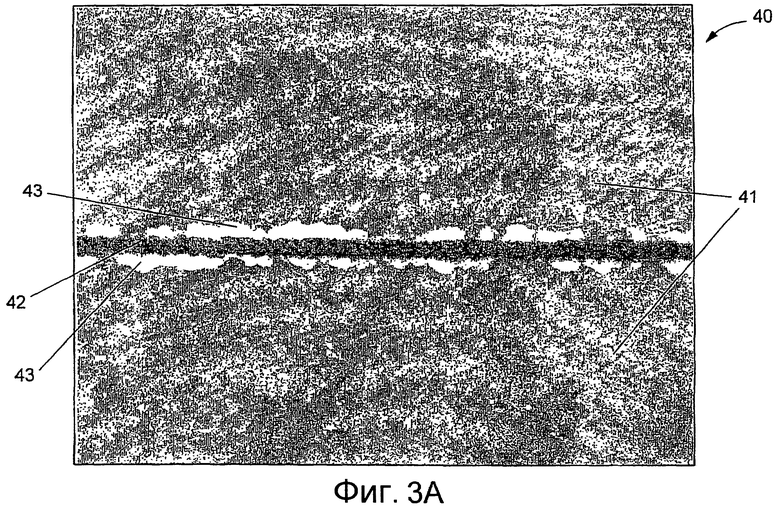

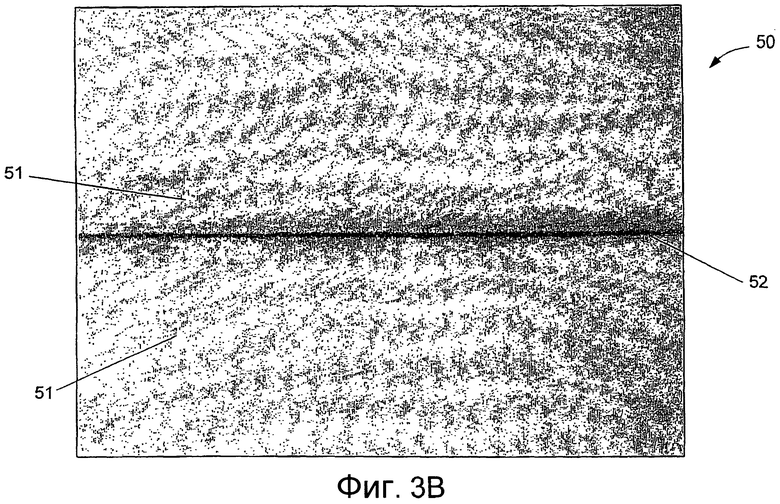

Фиг. 3А и 3В представляют собой фотомикрограммы керамических режущих вставок из Al2O3/ZrO2 после определения их твердости царапанием при постоянной нагрузке в 10 кг на покрытия, нанесенные методом CVD, двух керамических режущих вставок из Al2O3/ZrO2, при этом одна режущая вставка была изготовлена без усиленного диффузионным связыванием слоя (фиг.3А), а другая режущая вставка была изготовлена с усиленным диффузионным связыванием слоем (фиг.3В); и

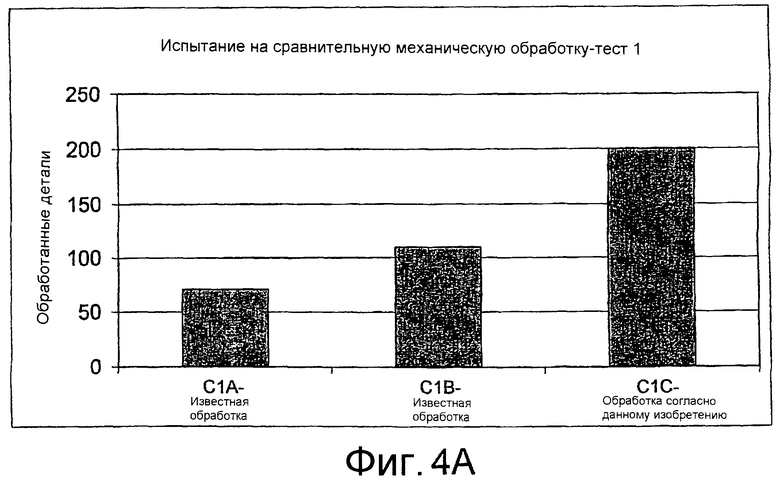

Фиг.4А и 4В представляют собой графики, показывающие результаты сравнительных испытаний на обрабатываемость (тест 1 и тест 2), которые были проведены в различных условиях резки и с различными обрабатывающими материалами с целью иллюстрации преимуществ керамических режущих вставок, включающих подложку из оксида алюминия и оксида циркония с усиленным диффузионным связыванием слоем и износостойкими покрытиями.

Настоящее изобретение касается режущих инструментов, включающих подложку, содержащую оксид алюминия и оксид циркония, и усиленный диффузионным связыванием слой. Усиленный диффузионным связыванием слой получают в результате реакции между реагентами и по меньшей мере одним из таких соединений, как оксид циркония и оксид алюминия в подложке. Усиленный диффузионным связыванием слой может включать нитриды циркония и нитриды алюминия, при этом присутствие упомянутых соединений усиливает сцепление последующих покрытий. Поэтому усиленный диффузионным связыванием слой может быть использован в качестве промежуточного слоя между подложкой и износостойким покрытием. Присутствие усиленного диффузионным связыванием слоя может существенно увеличить срок службы керамических режущих вставок, покрытых Al2O3. Осуществление настоящего изобретения приводит к химической реакции между по меньшей мере одним из таких соединений, как оксид алюминия и оксид циркония в подложке, и смесью азота (N2) и хлорида алюминия (AlCl3) на участке поверхности. Реакция может происходить между газообразной смесью N2 и AlCl3 и компонентами подложки. Одно или несколько износостойких покрытий могут быть нанесены известными способами нанесения покрытий, включая CVD и PVD.

Толщина усиленного диффузионным связыванием слоя зависит от диффузии реагентов в подложку. Диффузия представляет собой процесс, при котором молекулы перемешиваются в результате кинетической энергии их беспорядочного движения, или, иными словами, она является результатом беспорядочного движения отдельных атомов на поверхностном участке подложки, т.е. керамической подложки из оксида алюминия и оксида циркония согласно данному изобретению. При относительно высокой температуре скорость диффузии повышается, в результате чего определенные реагенты могут быть химически связаны с участком поверхности на определенной глубине в субстрате. Предполагается, что усиленный диффузионным связыванием слой не выполняет функции износостойкого покрытия, а служит в качестве промежуточного слоя между керамической подложкой и огнеупорными покрытиями на основе металлов, нанесенными способом CVD, для улучшения сцепления. Эксперименты однозначно показали, что непосредственное нанесение покрытий способом CVD на керамическую подложку из оксида алюминия с оксидом циркония зачастую не обеспечивает хорошего сцепления. Обычно покрытия отслаиваются и растрескиваются во время механической обработки, что приводит к короткому сроку службы керамического инструмента.

Усиленный диффузионным связыванием слой, предлагаемый в данном изобретении, может представлять собой относительно равномерный, стойкий и прочно сцепляющийся с керамической подложкой слой. Предполагается, что усиленный диффузионным связыванием слой включает продукты взаимодействия между азотом и хлоридом алюминия, и оксидом циркония, присутствующим в подложке. Толщина усиленного диффузионным связыванием слоя может быть проконтролирована путем регулирования по меньшей мере одного из таких параметров, как температура, давление, продолжительность реакции, шероховатость поверхности подложки, а также других параметров для получения желаемой толщины покрытия.

Варианты режущего инструмента согласно настоящему изобретению включают подложку, содержащую оксид алюминия и оксид циркония. Обычно такие коммерчески доступные в настоящее время подложки включают от 0,5 до 45 мас.% оксида циркония. Согласно некоторым вариантам, например при желании получить более твердую подложку, подложка может включать от 0,5 до 26 мас.% оксида циркония, или, предпочтительно, от 2 до 26 мас.% оксида циркония, или, более предпочтительно, от 9 до 11 мас.% оксида циркония.

Варианты режущего инструмента могут включать один или несколько износостойких или химически стойких покрытий, называемых общим термином “износостойкие покрытия”. Присутствие одного или нескольких износостойких покрытий на усиленном диффузионным связыванием слое в качестве связующего пограничного промежуточного слоя между первым износостойким покрытием и покрытиями и подложкой обеспечивает повышенную сцепляемость покрытия, при этом подложка из оксида алюминия с оксидом циркония упрочняется. Режущий инструмент может включать любое покрытие, которое может быть нанесено методом CVD или PVD. Более конкретно, износостойкие покрытия могут независимо включать по меньшей мере одно их таких соединений, как карбид металла, нитрид металла, карбонитрид металла, металлический кремний и оксид металла, выбранного из групп ΙΙΙА, IVВ, VВ и VIВ периодической таблицы, такое как, но не ограниченное, нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+С), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+С), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WС/С), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WС/С), оксид алюминия (Al2O3), диборид титана (TiB2), карбид вольфрама/углеродом (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN), или их сочетание. Обычное коммерческое многослойное покрытие для режущего инструмента может включать, например, первое износостойкое покрытие из нитрида титана, второе износостойкое покрытие из карбонитрида титана и третье износостойкое покрытие из нитрида титана.

Каждое износостойкое покрытие может иметь любую толщину, желательную для конкретной механической обработки или обрабатываемого материала. Общая толщина покрытия на поверхности подложки обычно составляет приблизительно от 1 до 20 микрометров или, наиболее часто, до 1 до 5 микрометров. Отдельные износостойкие покрытия могут иметь толщину от 0,25 до 2 микрометров.

Варианты режущих инструментов согласно данному изобретению могут также включать подложку, содержащую оксид алюминия и оксид циркония, промежуточный слой, содержащий нитриды циркония, оксид циркония и нитриды алюминия, и по меньшей мере одно износостойкое покрытие.

Настоящее изобретение также касается способа нанесения покрытия на режущий инструмент. Варианты данного способа включают воздействие на подложку хлоридом алюминия и азотом, при этом подложка содержит оксид алюминия и оксид циркония, и нанесение покрытия на подложку по меньшей мере одним методом, выбранным из CVD и PVD. Варианты способа согласно настоящему изобретению включают подложку, содержащую от 0,5 до 45 мас.% оксида циркония. Согласно некоторым вариантам, в тех случаях, когда требуется более твердая подложка, такая подложка содержит от 0,5 до 26 мас.% оксида циркония или, предпочтительно, от 2 до 26 мас.%, или, более предпочтительно, от 9 до 11 мас.% оксида циркония.

Подложка может быть подвергнута воздействию газообразной смеси, включающей хлорид алюминия и азот. Газообразная смесь может иметь содержание хлорида алюминия, составляющее от 25% до 99 мас.%, или, более предпочтительно, от 75% до 99 мас.%. Газообразная смесь может включать другие инертные или по существу инертные компоненты; словосочетание “по существу инертные” означает, что дополнительные компоненты не препятствуют формированию усиленного диффузным связыванием слоя. При использовании газообразной смеси, включающей хлорид алюминия и азот, для формирования усиленного диффузным связыванием слоя может быть использовано любое давление, при этом более высокое давление обеспечивает более высокий уровень взаимодействия между газообразной фазой и твердой фазой. Давление газовой смеси, используемое в процессе диффузии, может быть использовано для регулирования реакции формирования усиленного диффузией слоя. Более высокое давление может обеспечить более высокий уровень химической активности между оксидом циркония и азотом. Поэтому для осуществления надлежащего регулирования предпочтительным является поддержание давления от 200 миллибар до 1500 миллибар, или даже давления от 400 миллибар до 1000 миллибар.

Диффузия может происходить в твердом веществе при любой температуре. Для повышения скорости диффузии может быть нагрета либо газообразная смесь, либо подложка. Более высокие температуры могут обеспечить более высокую скорость диффузии, однако рабочие температуры не должны быть настолько высокими, чтобы вызвать какие-либо нежелательные изменения в твердой подложке. Поэтому при использовании подложек, содержащих оксид алюминия и оксид циркония, газообразная смесь или подложка предпочтительно имеют температуру от 50°С до 1400°С или от 50°С до 1200°С. Для обеспечения коммерчески приемлемой скорости диффузии и чтобы не повлиять на подложку, могут быть использованы более узкие температурные диапазоны, поэтому может возникнуть необходимость нагревания газовой смеси или подложки до температуры от 500°С до 1200°С или более, предпочтительно от 1000°С до 1200°С.

При отсутствии иных указаний подразумевается, что все цифры, означающие количества ингредиентов, время, температуру и т.д., используемые в настоящем описании и формуле изобретения, сопровождаются во всех случаях словом “приблизительно”. Соответственно, если не указано иначе, цифровые параметры, приведенные в следующей части описания и формуле изобретения, представляют собой приблизительные величины, которые могут варьироваться в зависимости от желаемых свойств, ожидаемых в результате осуществления настоящего изобретения. Как минимум, а не как попытка ограничить применение доктрины эквивалентов по отношению к объему притязаний, каждый цифровой параметр должен по меньшей мере рассматриваться в свете числа представленных существенных цифр и результата применения обычной методики округления.

Несмотря на то, что цифровые диапазоны и параметры, представляющие широкий объем данного изобретения, представляют собой приблизительные данные, цифровые величины, приведенные в конкретных примерах, указаны как можно более точно. Однако любая цифровая величина может изначально содержать определенные ошибки, неизбежно возникающие в результате стандартного отклонения, обнаруживаемого в результате их соответствующих тестовых измерений.

Примеры предпочтительных вариантов осуществления данного изобретения

В следующих примерах представлено формирование усиленного диффузным связыванием слоя на подложке, включающей оксид алюминия и оксид циркония, и повышенная сцепляемость износостойких покрытий с подложкой. Керамическая подложка согласно данному примеру включает 90 мас.% Al2O3 и 10 мас.% ZrO2. Плотность подложки составляет 4,0 г/см3, твердость - 1800 Hv, прочность - 4,5 MN/m3/2, а коэффициент теплообмена - 0,07 кал/см·сек °С.

Подложку подвергают воздействию газообразной смеси, включающей хлорид алюминия и азот, под давлением, составляющим 500 миллибар. Подложку нагревают до температуры приблизительно 1020°С. Отношение AlCl3/N2 в газообразной смеси равно приблизительно 7.

На фиг.1 представлена фотомикрограмма приготовленного поперечного сечения режущего инструмента 10 согласно настоящему изобретению, сделанная с 1000× увеличением в перспективе и показывающая кромку 11 между верхней частью 12 и лицевой поверхностью поперечного сечения 13. Усиленный диффузным связыванием слой 14 ясно показан на подложке 15 после воздействия газообразной смеси. Как следует из фиг.1, усиленный диффузным связыванием слой 14 равномерно формируется на всей поверхности подложки 15. Толщина связанного диффузией слоя 14 на подложке 15, изображенной на фиг.1, составляет около полумикрометра (0,5 микрометра).

На фиг.2А и 2В представлены фотомикрограммы поперечных сечений керамических подложек из Al2O3/ZrO2 с покрытием, сделанные с 1000х увеличением, на которые были нанесены несколько слоев износостойких покрытий. На фиг.2А представлена фотомикрограмма поперечного сечения керамической подложки 20 с покрытием, имеющем первый слой из TiN 22, второй слой из TiСN 23 и третий слой из TiN 24, нанесенный непосредственно на подложку 21 без промежуточного усиленного диффузным связыванием слоя. На фиг.2В представлена фотомикрограмма поперечного сечения керамической подложки 25 с покрытием и усиленным диффузным связыванием слоем 30 между первым слоем покрытия из TiN 27 и подложкой 26. Керамическая подложка 25 с покрытием также имеет второй слой покрытия из TiСN 28 и третий слой покрытия из TiN 29. Как следует из фиг.2А, первое покрытие из TiN 22 не имеет ни хорошей сцепляемости, ни равномерного распределения на керамической подложке 21 из Al2O3/ZrO2; о плохой сцепляемости свидетельствуют темные участки 31 на фотомикрограмме между первым покрытием из TiN 22 и подложкой 21. И наоборот, усиленный диффузным связыванием слой 30 имеет хорошую сцепляемость и равномерное распределение как на первом покрытии из TiN 27, так и на подложке 26. Многослойные покрытия, нанесенные на обе подложки 20 и 25, представленные на фиг.2А и 2В, включают TiN-TiСN-TiN, нанесенные способом CVD общей толщиной 3 микрометра. Усиленный диффузным связыванием слой, сформированный на основе керамической подложки 26 на основе Al2O3/ZrO2, может состоять из различных химических элементов или соединений, включая нитрид циркония, оксид циркония и нитрид алюминия, расплавляемых вместе таким образом, чтобы получить равномерное распределение смешанных металлов.

Испытание режущих инструментов с покрытием

Определение твердости царапанием

Были проведены эксплуатационные испытания, чтобы определить, обеспечивает ли режущий инструмент, включающий усиленный диффузным связыванием слой, расположенный между подложкой и первым износостойким слоем покрытия, прочное сцепление при нанесении покрытий способом CVD или PVD (один или несколько слоев). Подготавливают два режущих инструмента: один с несколькими износостойкими покрытиями, нанесенными непосредственно на подложку, и второй с усиленным диффузным связыванием слоем, расположенным между подложкой и несколькими износостойкими слоями, сформированными вышеописанным способом. Обе режущие вставки одинаково покрывают TiN-TiСN-TiN слоем толщиной три микрометра способом CVD. На фиг.3А и 3В представлены фотографии каждой из керамических подложек с покрытием после определения твердости царапанием при постоянной нагрузке, составляющей 10 кг. Режущая вставка 40, представленная на фиг.3А, не включает усиленный диффузным связыванием слой, а режущая вставка 50, представленная на фиг.3В, включает усиленный диффузным связыванием слой. Как следует из фиг.3А, нанесенные методом CVD покрытия 41 отслаиваются и задираются вдоль царапины 42, при этом в результате давления, приложенного во время царапания, обнажается белая керамическая поверхность 43. Фактически, слабое сцепление нанесенных способом CVD покрытий без усиленного диффузным связыванием связующего слоя также может быть выявлено путем сравнения ширины царапины 42 на фиг.3А с узкой царапиной 52 на фиг.3В. Более широкая царапина 42 на фиг.3А образуется из-за того, что износостойкие покрытия 41 имеют низкую стойкость к задиранию и отслаиванию под действием нагрузки царапания, используемой во время испытания (одинаковое 10-килограммовое постоянное давление в обоих случаях), в то время как образование узкой царапины 52 на фиг.3В является результатом прочного сцепления нанесенных способом CVD покрытий 51 с усиленным диффузным связыванием слоем между керамической подложкой из Al2O3/ZrO2 и покрытиями, нанесенными способом CVD. Определение твердости царапанием ясно показывает, что усиленный диффузным связыванием слой улучшает сцепляемость нанесенных способом CVD покрытий на керамической подложке из Al2O3/ZrO2.

Испытания на обрабатываемость

Была проведена серия сравнительных испытаний на обрабатываемость в различных условиях резки и с различными рабочими материалами, чтобы продемонстрировать преимущества режущего инструмента, включающего промежуточный, усиленный диффузным связыванием слой и несколько износостойких покрытий.

Тест 1: Обработка железного материала для автомобильных деталей

Как показано в таблице 1, для сравнительного испытания на обрабатываемость было отобрано три керамических режущих инструмента из Al2O3/ZrO2. Все режущие вставки принадлежат к одному виду и имеют одинаковую конфигурацию, обозначенную как SNEN120412, означающую квадратную форму с вписанным диаметром, равным 12 мм, толщиной 4,76 мм и угловым радиусом режущей кромки, равным 1,20 мм, согласно стандарту ИСО. Режущие вставки в тесте 1 имеют одну Т-образную площадь контакта вокруг режущих кромок.

Керамические режущие вставки из Al2O3, использованные в сравнительном испытании - тест 1

диаметр

Испытания на обрабатываемость в тесте 1 осуществляют при следующих условиях резки:

скорость резки = 1600 футов в минуту (480 метров в минуту)

скорость подачи = 0,01 дюйма за оборот (0,25 мм за оборот)

глубина резки = 0,020 дюйма (0,5 мм).

У вставки, обозначенной как С1В, покрытие было нанесено непосредственно на подложку, в то время как у вставки, обозначенной как С1С, покрытие было нанесено согласно способу по настоящему изобретению в соответствии с вышеприведенным описанием. Результаты испытания представлены на фиг.4А. Очевидно, что режущая вставка С1С (покрытая TiN-TiСN-TiN методом CVD) с усиленным диффузным связыванием слоем демонстрирует наилучшие эксплуатационные качества. Такой усиленный диффузным связыванием слой удлиняет срок службы инструмента более чем на 80% по сравнению с режущей вставкой С1С (покрытая TiN методом CVD) и почти на 200% по сравнению с режущей вставкой С1С без покрытия.

Тест 2: Механическая обработка легированных сталей

Как показано в таблице 2, для сравнительного испытания на обрабатываемость было отобрано три керамических режущих инструмента из Al2O3/ZrO2. Все режущие вставки принадлежат к одному виду и имеют одинаковую конфигурацию, обозначенную как RCGX251200, означающую круглую форму с диаметром, равным 25 мм, задним боковым углом, равным 7 градусам, и толщиной 12,7 мм согласно стандарту ИСО. Режущие вставки в тесте 1 были получены с двумя Т-образными площадями контакта вокруг режущих кромок.

Таблица 2. Керамические режущие вставки из Al2O3, использованные в сравнительном испытании - тест 2

Керамические режущие вставки из Al2O3, использованные в сравнительном испытании - тест 2

диаметр

Испытания на обрабатываемость в тесте 2 осуществляют при следующих условиях резки:

скорость резки = 1000 футов в минуту (305 метров в минуту)

скорость подачи = 0,03-0,055 дюйма за оборот (0,76-1,40 мм за оборот)

глубина резки = 0,027-0,055 дюйма (0,69-1,40 мм).

Результаты испытания на обрабатываемость в тесте 2 представлены на фиг.4В. Совершенно очевидно, что как режущая вставка С2В с покрытием из TiN, нанесенным методом CVD, так и режущая вставка С2С с покрытием из TiN-TiСN-TiN, нанесенным методом CVD, демонстрируют более высокие эксплуатационные качества с точки зрения срока службы инструмента, чем известная в данной области техники режущая вставка С2А с покрытием из TiN, нанесенным методом CVD.

Подразумевается, что в данном описании проиллюстрированы аспекты настоящего изобретения, способствующие более ясному его пониманию. Определенные аспекты настоящего изобретения, очевидные для рядовых специалистов в данной области техники и поэтому не облегчающие более четкое его понимание, не были представлены для упрощения данного описания. Несмотря на представленные описания вариантов осуществления настоящего изобретения, рядовому специалисту в данной области техники после изучения вышеприведенного описания станут очевидными многочисленные модификации и варианты настоящего изобретения. Предполагается, что все такие варианты и модификации настоящего изобретения входят в объем вышеизложенного описания и следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| КОМПОЗИЦИОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2467085C2 |

| ПЛАСТИНА РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2173241C2 |

| ЭЛЕМЕНТ ДЛЯ РЕЗАНИЯ, ПОКРЫТЫЙ ТВЕРДЫМ МАТЕРИАЛОМ | 2009 |

|

RU2501887C2 |

| ИЗДЕЛИЕ, ПРЕИМУЩЕСТВЕННО РЕЖУЩИЙ ИНСТРУМЕНТ, СОДЕРЖАЩЕЕ СПЕЧЕННУЮ ОСНОВУ ИЗ КАРБИДА ВОЛЬФРАМА И АЛМАЗНОЕ ПОКРЫТИЕ | 1990 |

|

RU2018411C1 |

| РЕЖУЩАЯ ПЛАСТИНА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ | 2008 |

|

RU2456126C2 |

| ЭЛЕМЕНТ, ПОКРЫТЫЙ ТВЕРДЫМ МАТЕРИАЛОМ | 2009 |

|

RU2491368C2 |

| ТЕЛО ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2131328C1 |

| ПОКРЫТОЕ ИЗДЕЛИЕ С НАНОСЛОЙНОЙ СИСТЕМОЙ ПОКРЫТИЯ | 2008 |

|

RU2487781C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ОКИСНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1995 |

|

RU2131330C1 |

Изобретение относится к области металлургии, а именно к керамическим режущим инструментам из оксида алюминия и диоксида циркония с усиленным диффузионным связыванием слоем и покрытиями, нанесенными методами CVD. Способ нанесения покрытия на режущий инструмент включает химическое взаимодействие со смесью, содержащей азот и хлорид алюминия, используемой для формирования усиленного диффузионным связыванием слоя между керамической подложкой и покрытиями, наносимыми методами CVD. Увеличиваются сопротивление износу и химическая стойкость инструмента. 3 н. и 49 з.п. ф-лы, 7 ил., 2 табл.

1. Режущий инструмент, содержащий:

подложку, включающую оксид алюминия и диоксид циркония; и

усиленный диффузионным связыванием слой, включающий продукты взаимодействия между газообразной смесью, содержащей азот и хлорид алюминия, и по меньшей мере оксидом алюминия и диоксидом циркония в подложке.

2. Режущий инструмент по п.1, дополнительно содержащий износостойкое покрытие.

3. Режущий инструмент по п.1, в котором толщина усиленного диффузионным связыванием слоя составляет от 0,25 до 2,0 мкм.

4. Режущий инструмент по п.1, в котором усиленный диффузионным связыванием слой включает по меньшей мере одно из следующих соединений: диоксид циркония, нитриды циркония и нитриды алюминия.

5. Режущий инструмент по п.1, в котором подложка включает от 0,5 до 45 мас.% диоксида циркония.

6. Режущий инструмент по п.5, в котором подложка включает от 0,5 до 26 мас.% диоксида циркония.

7. Режущий инструмент по п.6, в котором подложка включает от 2 до 26 мас.% диоксида циркония.

8. Режущий инструмент по п.7, в котором подложка включает от 9 до 11 мас.% диоксида циркония.

9. Режущий инструмент по п.1, в котором подложка включает от 0,3 до 35 мас.% диоксида циркония.

10. Режущий инструмент по п.9, в котором подложка включает от 6 до 20 мас.% диоксида циркония.

11. Режущий инструмент по п.2, в котором покрытие включает по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

12. Режущий инструмент по п.11, в котором покрытие включает по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (ТiВ2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

13. Режущий инструмент по п.2, дополнительно включающий второй слой покрытия.

14. Режущий инструмент по п.13, в котором второй слой покрытия включает по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

15. Режущий инструмент по п.14, в котором второй слой покрытия включает по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

16. Режущий инструмент по п.11, в котором покрытие имеет толщину от 1 до 20 мкм.

17. Режущий инструмент по п.14, в котором второе покрытие имеет толщину от 1 до 20 мкм.

18. Режущая вставка, содержащая:

подложку, содержащую оксид алюминия и диоксид циркония;

промежуточный слой, включающий нитриды циркония, диоксид циркония и нитриды алюминия; и

первое износостойкое покрытие.

19. Режущая вставка по п.18, дополнительно содержащая второе износостойкое покрытие на первом износостойком покрытии.

20. Режущая вставка по п.19, в которой общая толщина первого износостойкого покрытия и второго износостойкого покрытия составляет от 1 до 20 мкм.

21. Режущая вставка по п.20, в которой первое износостойкое покрытие и второе износостойкое покрытие независимо включают по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

22. Режущая вставка по п.21, в которой первое износостойкое покрытие и второе износостойкое покрытие независимо включают по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (ТiВ2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

23. Режущая вставка по п.20, дополнительно включающая третье износостойкое покрытие.

24. Режущая вставка по п.23, в которой третье износостойкое покрытие включает по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

25. Режущая вставка по п.24, в которой третье износостойкое покрытие включает по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

26. Режущая вставка по п.23, в которой первое износостойкое покрытие включает нитрид титана, второе износостойкое покрытие включает карбонитрид титана и третье износостойкое покрытие включает нитрид титана.

27. Режущая вставка по п.26, в которой промежуточный слой имеет толщину от 0,25 до 2 мкм.

28. Режущая вставка по п.27, в которой по меньшей мере первое износостойкое покрытие или второе износостойкое покрытие, или третье износостойкое покрытие наносят химическим осаждением из паровой фазы.

29. Режущая вставка по п.28, в которой содержание диоксида циркония в подложке составляет от 0,5 до 45 мас.%.

30. Способ нанесения покрытия на режущий инструмент, при котором осуществляют:

воздействие на подложку хлоридом алюминия и азотом, при этом подложка содержит оксид алюминия и диоксид циркония; причем хлорид алюминия и азот вступают в реакцию с по меньшей мере одним из оксида алюминия и диоксида циркония в подложке для формирования усиленного диффузионным связыванием слоя; и

нанесение на подложку первого слоя покрытия по меньшей мере одним из таких методов, как химическое осаждение из паровой фазы или физическое осаждение из паровой фазы.

31. Способ по п.30, в котором подложка включает от 0,5 до 45 мас.% диоксида циркония.

32. Способ по п.31, в котором подложка включает от 0,5 до 26 мас.% диоксида циркония.

33. Способ по п.32 в котором подложка включает от 2 до 26 мас.% диоксида циркония.

34. Способ по п.30, в котором подложка включает от 0,5 до 11 мас.% диоксида циркония.

35. Способ по п.34, в котором подложка включает от 9 до 11 мас.% диоксида циркония.

36. Способ по п.31, в котором осуществляют воздействие на подложку хлоридом алюминия и азотом путем воздействия на подложку газообразной смесью, содержащей хлорид алюминия и азот.

37. Способ по п.36, в котором газообразная смесь находится под давлением, составляющим от 200 до 1500 мбар.

38. Способ по п.37, в котором газообразная смесь находится под давлением, составляющим от 500 до 1000 мбар.

39. Способ по п.31, в котором газообразная смесь имеет температуру от 50 до 1400°С.

40. Способ по п.39, в котором газообразная смесь имеет температуру от 50 до 1200°С.

41. Способ по п.40, в котором газообразная смесь имеет температуру от 500 до 1200°С.

42. Способ по п.41, в котором газообразная смесь имеет температуру от 1000 до 1200°С.

43. Способ по п.42, в котором газообразная смесь имеет содержание хлорида алюминия от 25 до 99 мас.%.

44. Способ по п.43, в котором газообразная смесь имеет содержание хлорида алюминия от 75 до 99 мас.%.

45. Способ по п.30, в котором покрытие подложки по меньшей мере одним из таких способов как химическое осаждение из паровой фазы или физическое осаждение из паровой фазы обеспечивает получение покрытия, включающего по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

46. Способ по п.45, в котором покрытие включает по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

47. Способ по п.30, дополнительно включающий:

нанесение на подложку второго покрытия одним из таких способов, как физическое осаждение из паровой фазы или химическое осаждение из паровой фазы.

48. Способ по п.47, в котором осуществляют нанесение на подложку второго покрытия для получения второго покрытия, включающего по меньшей мере одно из таких соединений, как карбид металла, нитрид металла, металлический кремний и оксид металла, выбранного из групп IIIA, IVB, VB и VIB Периодической таблицы.

49. Способ по п.48, в котором второе покрытие включает по меньшей мере одно из таких соединений, как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN), нитрид титана-алюминия плюс углерод (TiAlN+C), нитрид алюминия-титана (AlTiN), нитрид алюминия-титана плюс углерод (AlTiN+C), нитрид титана-алюминия плюс карбид вольфрама/углерод (TiAlN+WC/C), нитрид алюминия-титана плюс карбид вольфрама/углерод (AlTiN+WC/C), оксид алюминия (Аl2О3), диборид титана (TiB2), карбид вольфрама/углерод (WC/C), нитрид хрома (CrN) и нитрид алюминия-хрома (AlCrN).

50. Способ по п.45, в котором первое покрытие имеет толщину от 0,25 до 20 мкм.

51. Способ по п.50, в котором первое покрытие имеет толщину от 0,25 до 5,0 мкм.

52. Способ по п.48, в котором общая толщина покрытия составляет от 1 до 20 мкм.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Интеграф | 1987 |

|

SU1413648A1 |

| Металлорежущая вставка | 1991 |

|

SU1838084A3 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ "ВИКОР-1" | 1994 |

|

RU2122533C1 |

Авторы

Даты

2010-06-20—Публикация

2005-05-05—Подача