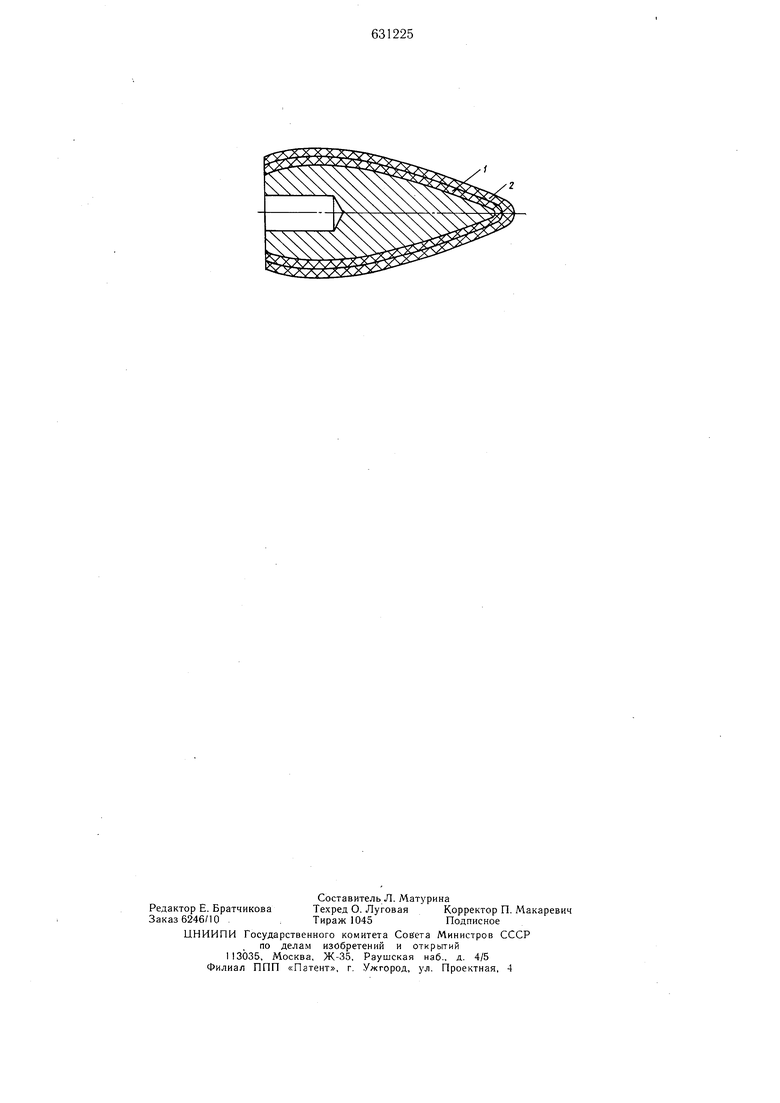

Изобретение относится к трубопрокатному производству и может быть использовано при прошивке в вакууме трубных заготовок из тугоплавких металлов и сплавов на их основе. Известны оправки для винтовой прошивки тугоплавких металлов и сплавов на их основе, выполненные из сплава на основе молибдена с покрытием рабочей поверхности, например, карбидом титана 1. Однако при прошивке в вакууме заготовок из сплавов тугоплавких металлов при температурах свыше 1600°С вследствие разогрева в процессе деформации происходит понижение прочности основного металла оправки, что приводит к нарушению геометрической формы оправки, сплошности покрытия и, как следствие, к налипанию деформируемого металла на оправку и ухудшению качества поверхности гильз. Целью изобретения является повышение качества внутренней поверхности гильз, получаемых методом винтовой прошивки в вакууме заготовок из сплавов тугоплавких металлов при температурах выше 1600°С и уменьшение расхода дорогостояшего металла при подготовке гильзЫ к дальнейшей раскатке в тонкостенную трубу за счет повышения термостойкости и жаропрочности оправки. Поставленная цель достигается тем, что предлагаемая оправка снабжена промежуточным вольфрамированным слоем покрытия, расположенным под рабочим силицированным. Причем отношение толщин промежуточного и рабочего слоев покрытия оправки к ее наибольшему диаметру составляет соответственно 0,0015-0,002 и 0,005- 0,01. Вольфрамированный слой покрытия повышает термостойкость и жаропрочность основного материала оправки, рабочий (силицированный) слой играет роль смазки. На чертеже представлена оправка, продольный разрез. Оправка выполнена из сплава на основе молибдена с промежуточным 1 слоем, полученным путем вольфрамировання, и рабочим 2 слоем, полученным путем, например, силицирования. Пределы толш.ины слоев покрытия определены экспериментально. Для этого были испытаны несколько серий оправок и определены оптимальные толщины слоев, полуценных посредством последовательного вольфрамирования и силицирования. Оптимальные соотношения толщины промежуточного и рабочего слоев покрытия оправки к наибольшему диаметру оправки составляет соответственно 0,0015-0,002 и 0,005-0,01. При больших величинах толщин слоев покрытий наблюдается более слабое сцепление вольфрамированного слоя покрытия с основным материалом оправки и рабочего слоя покрытия с промежуточным. При меньших величинах толш,ин слоев покрытий наблюдается их интенсивный износ. Для эксиериментов отношение толщин промежуточного и рабочего слоев покрытия к наибольшему диаметру оправки составляло соответственно 0,0003-0,009 и 0,002- 0,029. Пример Л. Было прокатано 12 заготовок из молибдена 0 35 мм, длиной 160 .мм при 1670°С на трех оправках с покрытием, нанесенным путем Термодиффузионного вольфрамирования. Отношения толщин слоев покрытия к наибольшему диаметру оправки составляло соответственно 0,009, 0,005; 0,0021 и 0.0140; 0,017; 0,029. Поверхность оправок покрылась сеткой трещин. Паблюдалось откалывание частиц покрытия, что приводило к быстрому разрущению и ухудщению качества полученных гильз вследствие образования задиров и заусенцев. Пример 2. Было прокатано 15 заготовок из молибдена 035 мм при 1650, 1670, 1700°С на трех оправках, отношения толщин слоев покрытия к наибольшемудиаметру оправки составляло соответственно 0,0014; 0,0005; 0,0003 и 0,0048; 0,0035; 0,002. Покрытие на оправках износилось, при этом на телах оправок и на внутренней поверхности гильз появились риски и задиры. Пример 3. На стане была прокатана партия заготовок из молибдена 0 35 мм, длиной от 150 до 200 мм в количестве 33 шт, при температурах нагрева заготовок 1650, 1670, 1700°С на трех оправках с покрытием, отношения толщин слоев к наибольшему диаметру оправок составляло 0,0015; 0,0017; 0,002 и 0,005; 0,008; 0,001. Покрытие на оправках было в удовлетворительном состоянии, качество внутренней поверхности гильз удовлетворяло предъявляемым требованиям. Термодиффузионному вольфрамированию оправку прошивного стана подвергают при 1200-1250°С в теченле 48-50 час. Для предотвращения спекания смеси и активации процесса вводили 15-20% AhOj, до 5% NH4C1 и W до 75%. АЬОз вводится как инертная добавка для предотвращения спекания смеси, в качестве активатора используется NH4C1, при этом активный азот образует в материале оправки нитриды, которые являются упрочняющей фазой. В результате насыщения на поверхности образуется твердый раствор на основе воль 3. фрама, под ним твердый раствор на основе молибдена, в котором концентрация вольфрама снижается по направлению к сердцевине оправки и далее образуется карбонитридная фаза, упрочняющая основной металл. После нанесения первого слоя покрытия наносится рабочий слой. Рабочий слой покрытия оправки может быть нанесен различными способами, например путем силицирования или плазменного напыления карбидом титана. Силицирование, например, осуществляется термодиффузионным методом в порошке Si, NH4C1 при температуре 1100°С в течение 5-10 час. В результате на поверхности образуется поверхностный слой, который содержит силициды вольфрама WSi2 и молибдена MoSii. Кроме силицидов двух металлов на поверхности образуется тонкая пленка SiO с температурой плавления 1713°С. При температурах ниже 1713°С пленка SiO имеет высокую вязкость и при высокотемпературной прощивке облегчает ус ловия службы, выполняя роль смазки. Таким образом, в результате нанесения двух слоев покрытия на поверхности оправки образуются соединения, повыщающие термостойкость и жаропрочность оправки, а также выполняющие роль смазки при высокотемпературной прокатке. Применение оправок с промежуточным слоем покрытия улучщает качество внутренней поверхности получаемых гильз и уменьшает потери дорогостоящего металла при механической обработке внутренней поверхности получаемых гильз до необходимой чистоты на 60-70%. Так, ранее в процессе механической обработки гильз прошивкой на оправках с однослойным покрытием при подготовке их к раскатке по внутреннему диаметру снизилось до 1 -1,5 мм. Применение предлагаемых оправок позволило уменьшить толщину снимаемого слоя до 0,2-0,5 мм. Формула изобретения 1. Оправка для винтовой прошивки, выполненная из сплава на основе молибдена с наружным рабочим слоем покрытия, отличающаяся тем, что, с целью увеличения жаропрочности и термостойкости инструмента при температурах выше 1600°С и тем самым улучшения качества внутренней поверхности гильз, она снабжена промежуточным вольфрамированным слоем покрытия, расположенным под рабочим силицированным. 2. Оправка по п. 1, отличающаяся тем, что толщина промежуточного слоя составляет 0,,002, а рабочего - 0,0050,01 от наибольщего диаметра. Источники информации, принятые во внимание при экспертизе: 1. Заявка № 2449637/22-02, В 21 В 25/00, 1977, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав обмазки для технологичес-КОгО иНСТРуМЕНТА | 1978 |

|

SU795684A1 |

| Оправка прошивного стана | 1977 |

|

SU596306A1 |

| Оправка прошивного стана | 1988 |

|

SU1704870A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| Способ производства бесшовных труб из тугоплавких металлов | 1978 |

|

SU764754A1 |

| Оправка для винтовой прошивки | 1981 |

|

SU997868A1 |

| Оправка прошивного стана | 1986 |

|

SU1340843A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

Авторы

Даты

1978-11-05—Публикация

1977-08-11—Подача