Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления внутренних резьб в деталях со сквозным отверстием,

Известно устройство для получения внутренних резьб на деталях (авт ев № 1411086, 1988), состоящее из двух подвижных корпусов с резьбовыми пластинами, двух резьбовых опор с упорными гайками, двух опорных дисков, шлицевого вала с разделительным буртиком, пружин сжатия, втулок, штифтов, стопорных колец Устройство обеспечивает одновременное выдавливание левой и правой резьбы с одинаковыми или различными диаметрами, шагами и длинами

Известно также устройство для выдавливания внутренних резьб (авт св.

№ 1353560, 1987), содержащее цилиндрический корпус с внутренним отверстием и пазами, два комплекта резьбовых пластин кулачки, маслоудерживающие кольца с уплотнениями и пружины сжатия и растяжения. Это устройство также позволяет одновременно формировать на внутренней поверхности цилиндрической заготовки со сквозным отверстием правую и левую резь- бу с одинаковыми или различными диаметрами, шагами и длинами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для выдавливания разноименных резьб на полы деталях (авт.св № 1701421, кл. В 21 НЗ/08 1988), содержащее составной из частей полый корпус с хвостовиком на одной из крайX(А

них частей и с размещенным в его полости с возможностью ограниченного осевого поворота от привода валом. В устройство входит также два комплекта формующих резьбовые профили пластин с рабочими винтовыми профилями соответствующего направления каждого из комплектов, выполненными на радиально расположенных наружных поверхностях пластин,и с нерабочими торцами;контактирующими с профильными направляющими поверхностями кулачков. Указанные кулачки подпружинены относительно корпуса в направлении от его концов к середине и установлены на валу с возможностью ограниченного возвратно-поступательного относительно его оси перемещения. Механизм возврата формующих пластин каждого комплекта включает пару направляющих пластин, смонтированных жестко по обеим сторонам кулачка, с криволинейными пазами, в которых размещены с возможностью перемещения в пазах штифты, жестко закрепленные в формующих пластинах.

Недостатком этого устройства является высокая энергоемкость за счет больших величин моментов выдавливания, поскольку в процессе выдавливания резьбы формующие пластины остаются неподвижными и в конструкции устройства не предусмотрена возможность сообщения им осциллирующих колебаний в окружном направлении.

Целью изобретения является снижение энергозатрат за счет снижения величины момента выдавливания.

Сущность изобретения состоит в том, что оно снабжено внешним полым неподвижным корпусом с хвостовиком, внутри которого на подшипниках установлен составной полый корпус с возможностью ограниченного качательного движения в окружном направлении и фиксации в осевом направлении. Во внешнем корпусе выполнены сквозные пазы по числу формирующих пластин для обеспечения возможности перемещения последних в осевом направлении в составном полом корпусе и качательного движения в окружном направлении совместно с указанным корпусом. Внешний корпус снабжен жестко прикрепленными к его внутренней цилиндрической и торцевой со стороны хвостовика поверхностям радиальными пластинами с уплотнениями, составной полый корпус снабжен неподвижно закрепленными к его хвостовику радиальными лопастями с уплотнениями, между внешним корпусом и подшипником, размещенным со стороны указанных лопастей, неподвижно закреплено снабженное уплотнением маслоудерживающее кольцо,

при этом внутренние цилиндрические и торцовые поверхности внешнего корпуса со стороны хвостовика, поверхности маслоу- держивающего кольца, радиальных пластин

5 и лопастей, а также хвостовика составного полого корпуса образуют герметичные камеры, гидравлически связанные с возможностью периодического переменного соединения с напорной магистралью и со

0 сливом внешней гидросистемы, оснащенной гидрораспределителем, В хвостовике внешнего корпуса выполнены кольцевые расточки, а в валу выполнены продольные каналы, связанные с указанными расточка5 ми.

По сравнению с прототипом изобретение, сохраняя способность одновременно выдавливать правую и левую резьбу с одинаковыми или различными диаметрами, ша0 гами и длинами, позволяет существенно снизить энергозатраты при выдавливании резьб, за счет существенного уменьшения момента выдавливания, которое происходит в результате придания формующим пла5 стинам осциллирующих (вибрационных) колебаний. Кроме указанного эффекта, при вибрацинном воздействии формирующих пластин в процессе изготовления резьбы повышается стойкость инструмента, умень0 шаются поля допусков эффективного диаметра резьбы, повышается точность резьбового соединения, обеспечивается однородность структуры металла на поверхности резьбы.

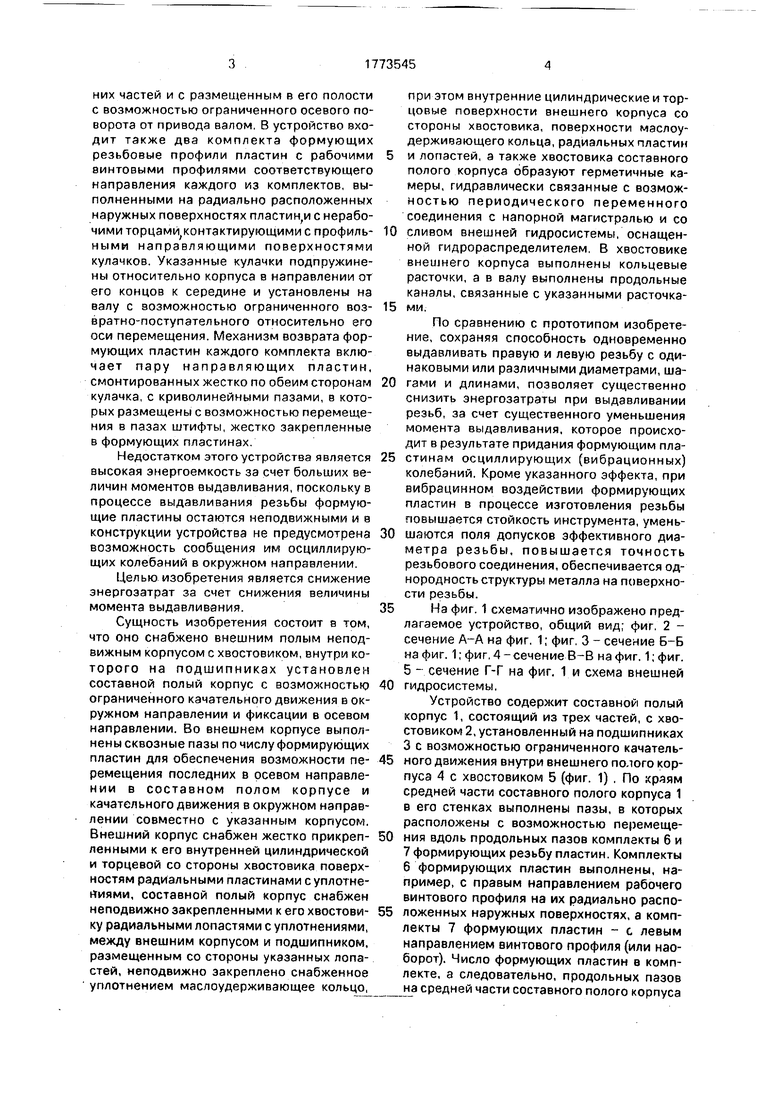

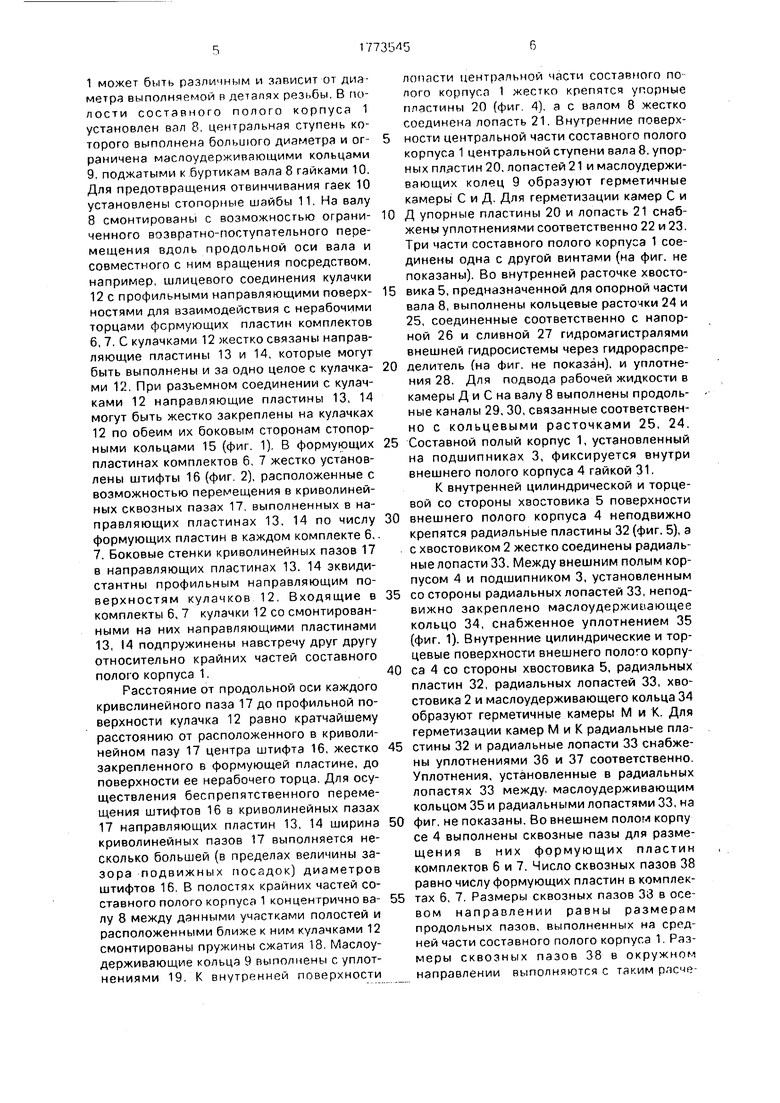

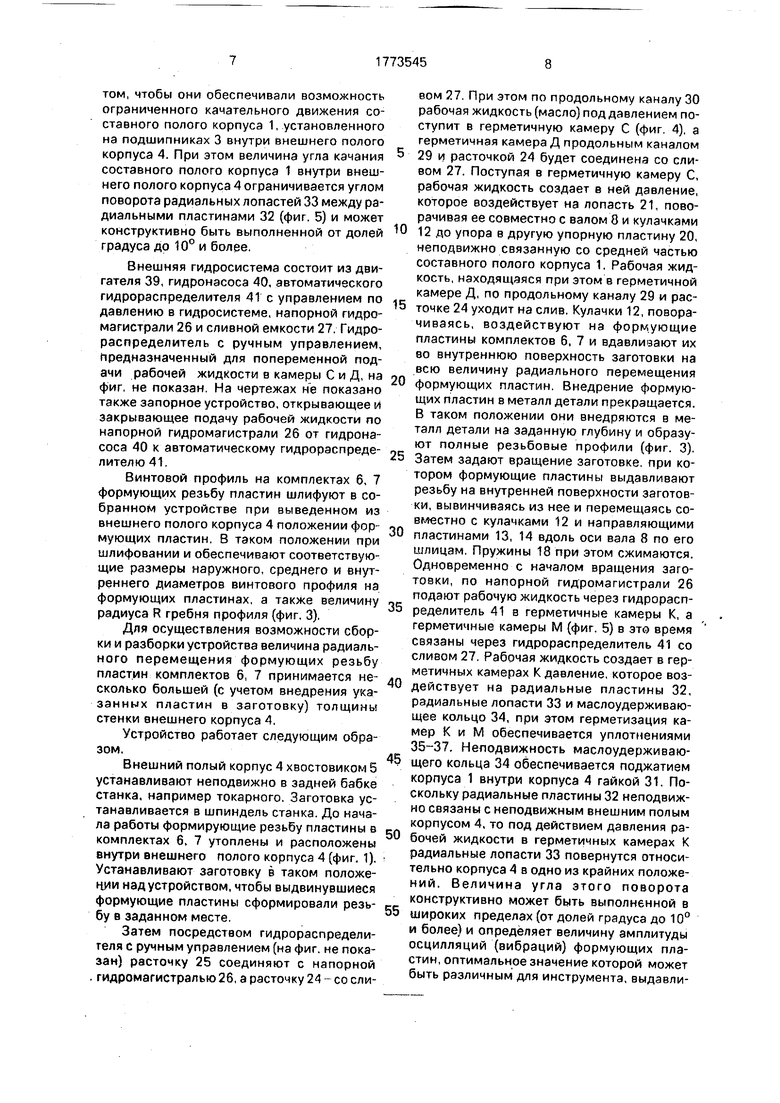

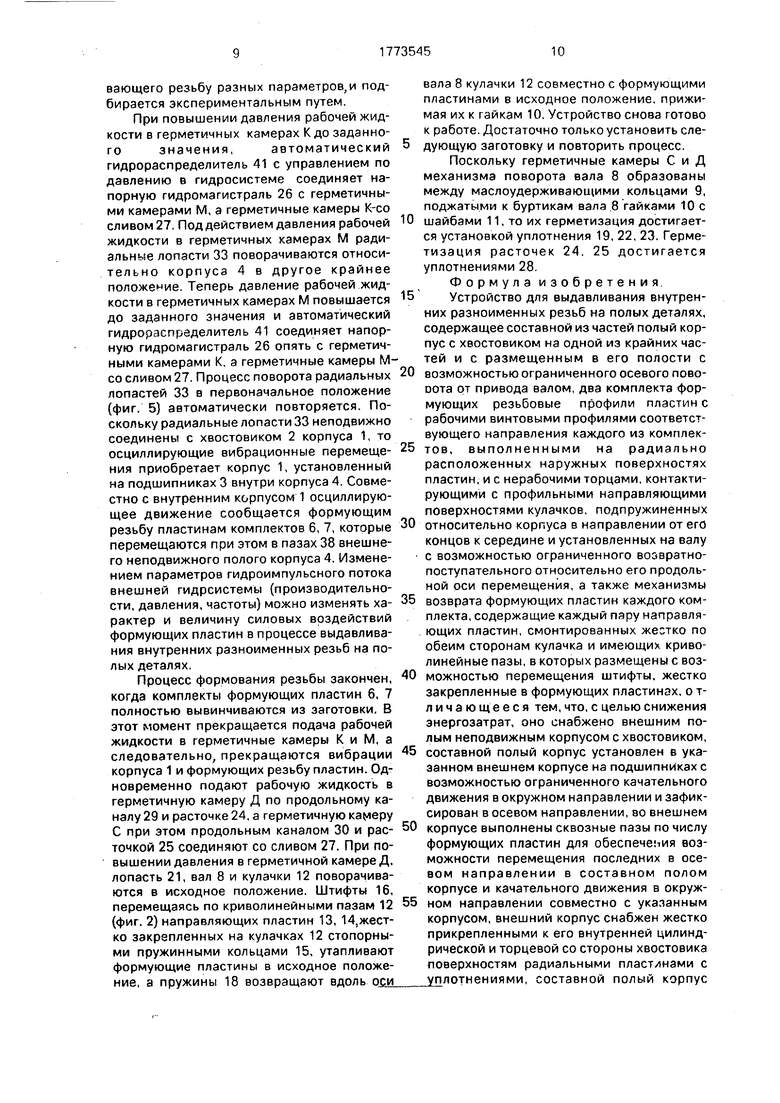

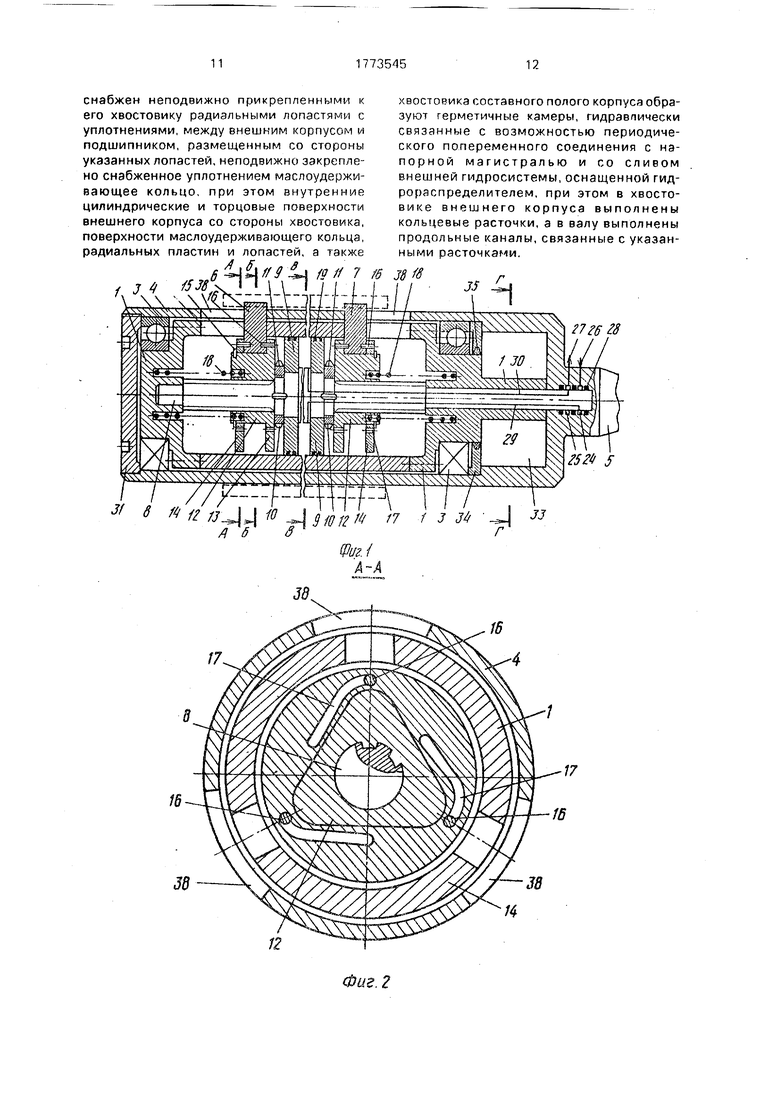

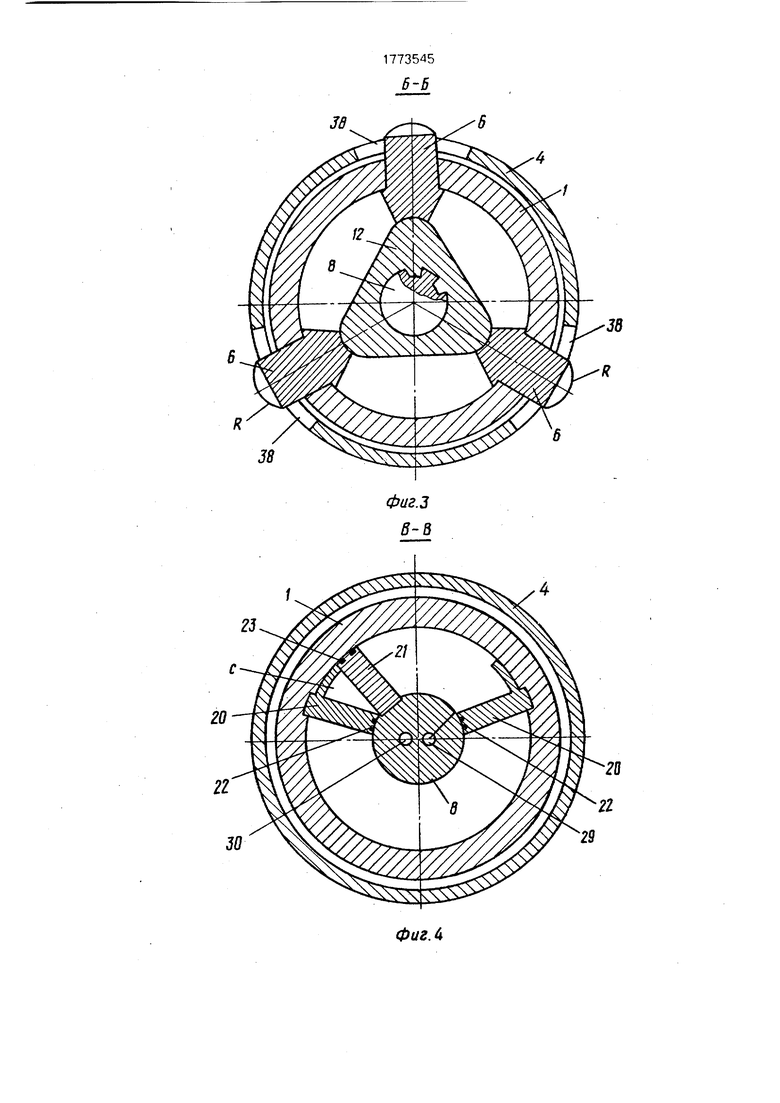

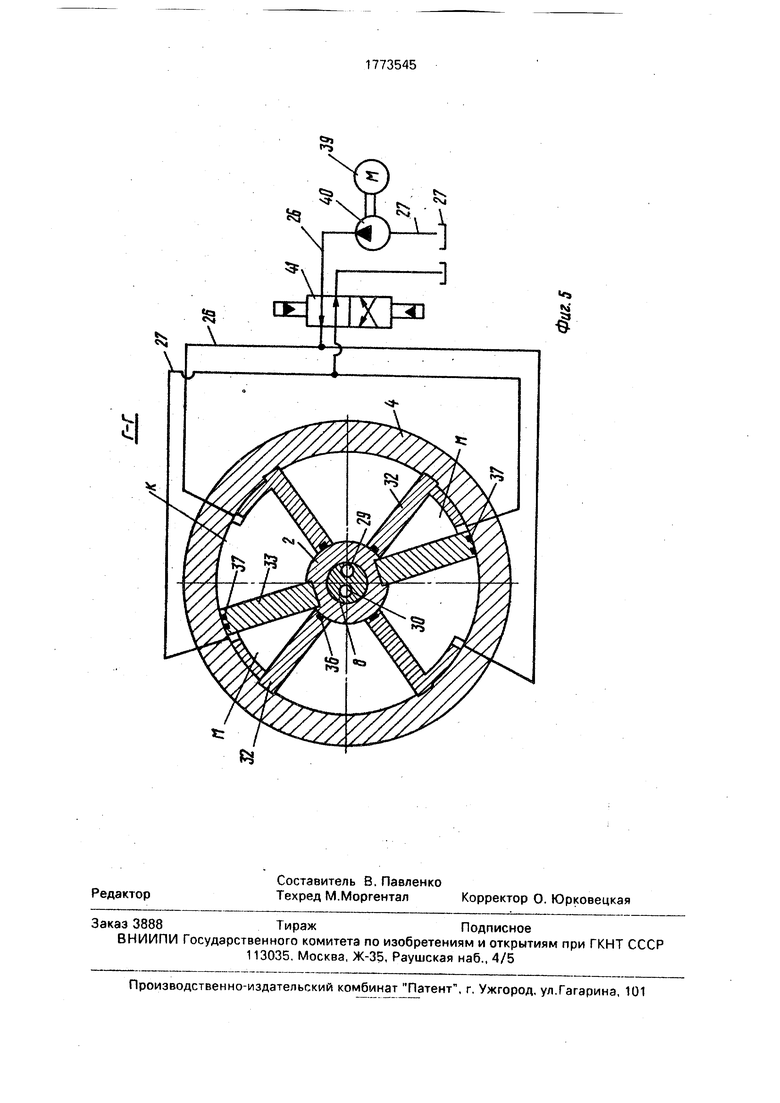

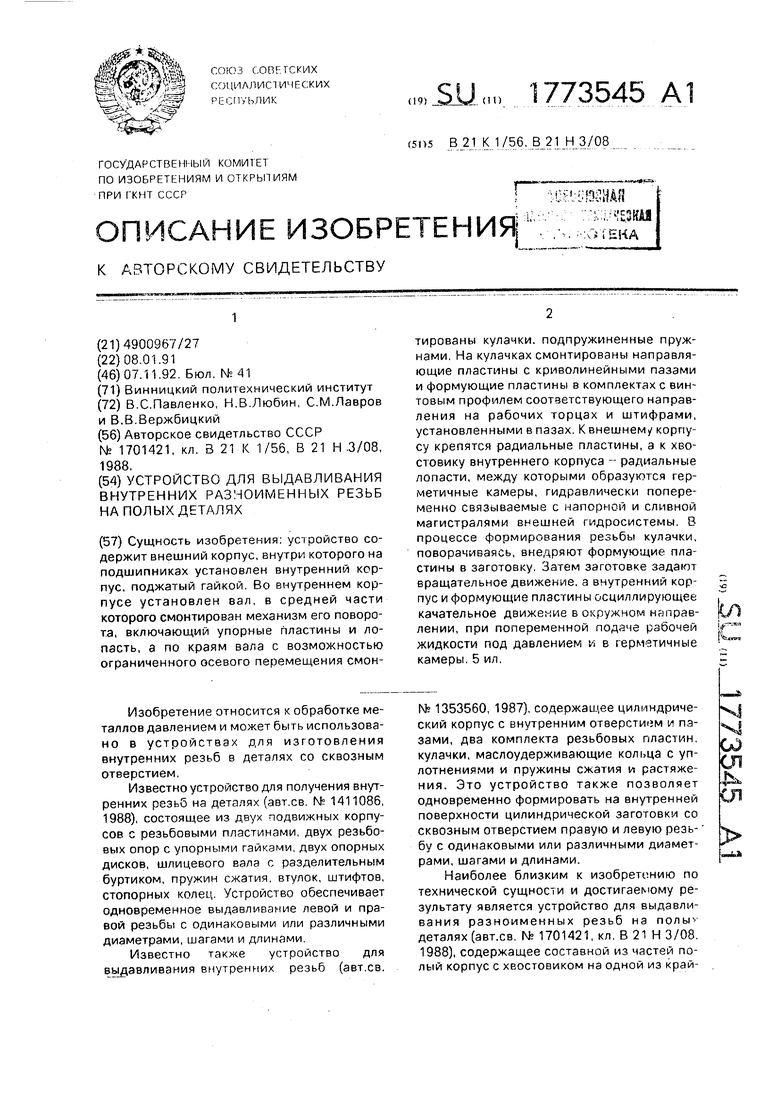

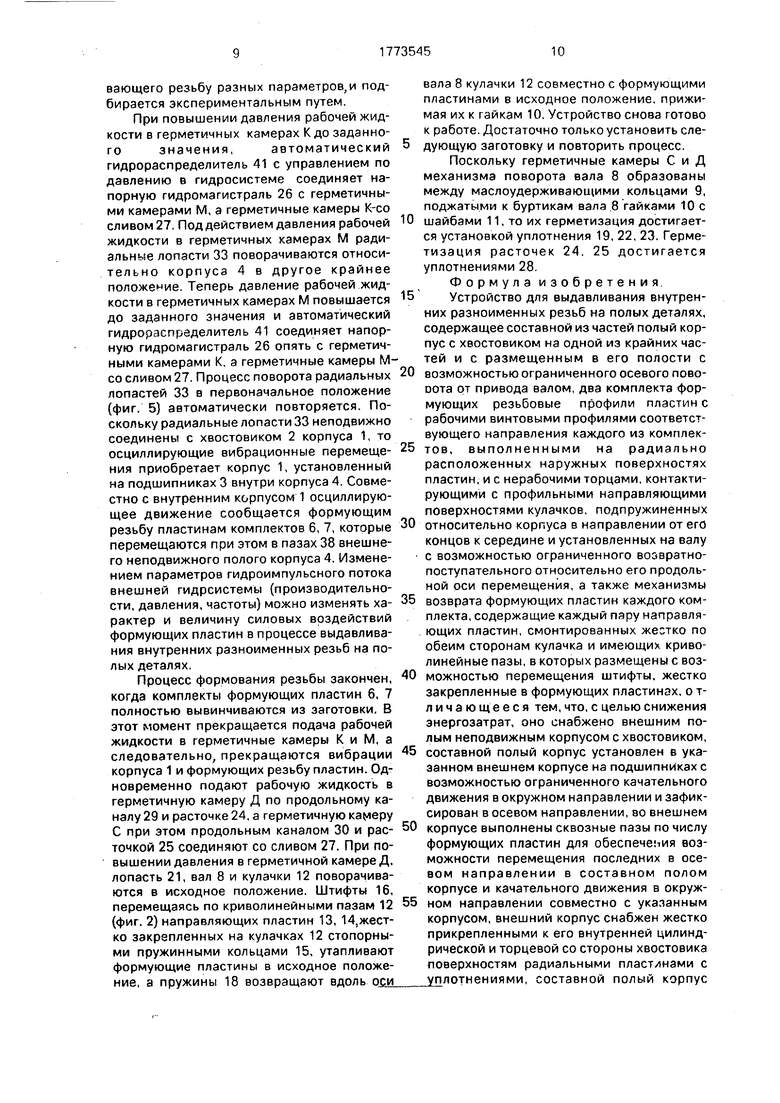

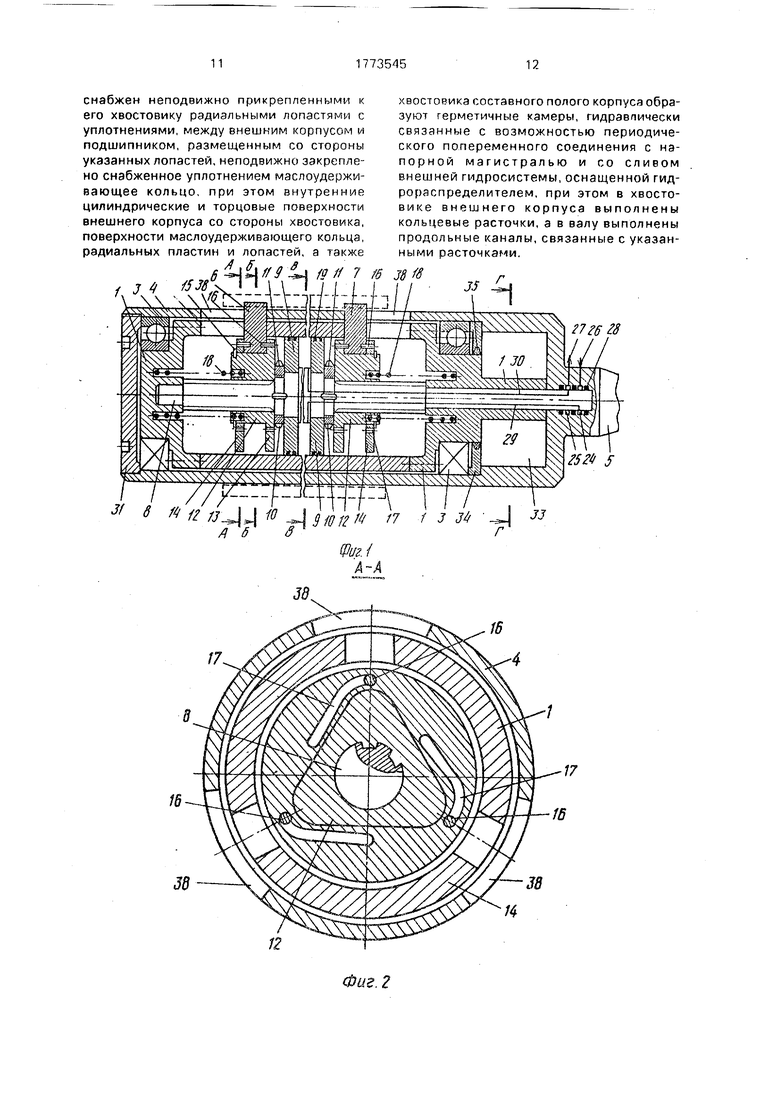

5 На фиг. 1 схематично изображено предлагаемое устройство, общий вид; фиг. 2 - сечение А-А на фиг. 1; фиг, 3 - сечение Б-Б на фиг. 1; фиг, 4 - сечение В-В на фиг. 1; фиг.

5- сечение Г-Г на фиг. 1 и схема внешней 0 гидросистемы.

Устройство содержит составной полый корпус 1, состоящий из трех частей, с хвостовиком 2, установленный на подшипниках 3 с возможностью ограниченного качатель5 ного движения внутри внешнего полого корпуса 4 с хвостовиком 5 (фиг. 1) , По краям средней части составного полого корпуса 1 в его стенках выполнены пазы, в которых расположены с возможностью перемеще0 ния вдоль продольных пазов комплекты 6 и 7 формирующих резьбу пластин. Комплекты

6формирующих пластин выполнены, например, с правым направлением рабочего винтового профиля на их радиально распо5 ложенных наружных поверхностях, а комплекты 7 формующих пластин - с левым направлением винтового профиля (или наоборот). Число формующих пластин в комплекте, а следовательно, продольных пазов

на средней части составного полого корпуса

1 может быть различным и зависит от диаметра выполняемой в деталях резьбы. В полости составного полого корпуса 1 установлен вал 8, центральная ступень которого выполнена большого диаметра и or- раничена маслоудерживающими кольцами 9. поджатыми к буртикам вала 8 гайками 10. Для предотвращения отвинчивания гаек 10 установлены стопорные шайбы 11. На валу 8 смонтированы с возможностью ограни- ченного возвратно-поступательного перемещения вдоль продольной оси вала и совместного с ним вращения посредством, например, шлицевого соединения кулачки 12 с профильными направляющими поверх- ностями для взаимодействия с нерабочими торцами формующих пластин комплектов

6,7. С кулачками 12 жестко связаны направляющие пластины 13 и 14, которые могут быть выполнены и за одно целое с кулачка- ми 12, При разъемном соединении с кулачками 12 направляющие пластины 13, 14 могут быть жестко закреплены на кулачках

12 по обеим их боковым сторонам стопорными кольцами 15 (фиг. 1) В формующих пластинах комплектов 6, 7 жестко установлены штифты 16 (фиг 2), расположенные с возможностью перемещения в криволинейных сквозных пазах 17, выполненных в направляющих пластинах 13, 14 по числу формующих пластин в каждом комплекте 6,

7.Боковые стенки криволинейных пазов 17 в направляющих пластинах 13. 14 эквидистантны профильным направляющим поверхностям кулачков 12. Входящие в комплекты 6, 7 кулачки 12 со смонтированными на них направляющими пластинами

13, И подпружинены навстречу друг другу относительно крайних частей составного полого корпуса 1.

Расстояние от продольной оси каждого криволинейного паза 17 до профильной поверхности кулачка 12 равно кратчайшему расстоянию от расположенного в криволинейном пазу 17 центра штифта 16, жестко закрепленного в формующей пластине, до поверхности ее нерабочего торца. Для осуществления беспрепятственного перемещения штифтов 16 в криволинейных пазах 17 направляющих пластин 13, 14 ширина криволинейных пазов 17 выполняется несколько большей (в пределах величины зазора подвижных посадок) диаметров штифтов 16. В полостях крайних частей составного полого корпуса 1 концентричнова- лу 8 между данными участками полостей и расположенными ближе к ним кулачками 12 смонтированы пружины сжатия 18. Маслоу- держивающие кольца 9 выполнены с уплотнениями 19. К внутренней поверхности

лопасти центральной части составного по лого корпуса 1 жестко крепятся упорные пластины 20 (фиг 4). а с валом 8 жестко соединена лопасть 21. Внутренние поверхности центральной части составного полого корпуса 1 центральной ступени вала 8, упорных плдстин 20, лопастей 21 и маслоудержи- вающих колец 9 образуют герметичные камеры С и Д. Для герметизации камер С и Д упорные пластины 20 и лопасть 21 снабжены уплотнениями соответственно 22 и 23. Три части составного полого корпуса 1 соединены одна с другой винтами (на фиг. не показаны). Во внутренней расточке хвостовика 5, предназначенной для опорной части вала 8, выполнены кольцевые расточки 24 и 25, соединенные соответственно с напорной 26 и сливной 27 гидромагистралями внешней гидросистемы через гидрораспределитель (на фиг. не показан), и уплотнения 28. Для подвода рабочей жидкости в камеры Д и С на валу 8 выполнены продольные каналы 29,30, связанные соответственно с кольцевыми расточками 25, 24. Составной полый корпус 1, установленный на подшипниках 3, фиксируется внутри внешнего полого корпуса 4 гайкой 31.

К внутренней цилиндрической и торцевой со стороны хвостовика 5 поверхности внешнего полого корпуса 4 неподвижно крепятся радиальные пластины 32 (фиг. 5), а с хвостовиком 2 жестко соединены радиальные лопасти 33. Между внешним полым корпусом 4 и подшипником 3, установленным со стороны радиальных лопастей 33, неподвижно закреплено мэслоудержиыающее кольцо 34, снабженное уплотнением 35 (фиг. 1). Внутренние цилиндрические и торцевые поверхности внешнего полого корпуса 4 со стороны хвостовика 5, радияльных пластин 32, радиальных лопастей 33, хвостовика 2 и маслоудерживающего кольца 34 образуют герметичные камеры М и К. Для герметизации камер М и К радиальные пластины 32 и радиальные лопасти 33 снабжены уплотнениями 36 и 37 соответственно. Уплотнения, установленные в радиальных лопастях 33 между, маслоудерживающим кольцом 35 и радиальными лопастями 33, на фиг. не показаны. Во внешнем полом корпу се 4 выполнены сквозные пазы для размещения в них формующих пластин комплектов 6 и 7. Число сквозных пазов 38 равно числу формующих пластин в комплектах 6, 7. Размеры сквозных пазов 33 в осевом направлении равны размерам продольных пазов, выполненных на средней части составного полого корпуса 1 Размеры сквозных пазов 38 в окружном направлении выполняются с таким рясчетом, чтобы они обеспечивали возможность ограниченного качательного движения составного полого корпуса 1, установленного на подшипниках 3 внутри внешнего полого корпуса 4. При этом величина угла качания составного полого корпуса 1 внутри внешнего полого корпуса 4 ограничивается углом поворота радиальных лопастей 33 между радиальными пластинами 32 (фиг. 5) и может конструктивно быть выполненной от долей градуса до 10° и более.

Внешняя гидросистема состоит из двигателя 39, гидронасоса 40, автоматического гидрораспределителя 41с управлением по давлению в гидросистеме, напорной гидромагистрали 26 и сливной емкости 27. Гидрораспределитель с ручным управлением, предназначенный для попеременной подачи рабочей жидкости в камеры С и Д, на фиг. не показан. На чертежах не показано также запорное устройство, открывающее и закрывающее подачу рабочей жидкости по напорной гидромагистрали 26 от гидронасоса 40 к автоматическому гидрораспределителю 41.

Винтовой профиль на комплектах б, 7 формующих резьбу пластин шлифуют в собранном устройстве при выведенном из внешнего полого корпуса 4 положении формующих пластин, В таком положении при шлифовании и обеспечивают соответствующие размеры наружного, среднего и внутреннего диаметров винтового профиля на формующих пластинах, а также величину радиуса R гребня профиля (фиг. 3).

Для осуществления возможности сборки и разборки устройства величина радиального перемещения формующих резьбу пластин комплектов 6, 7 принимается несколько большей (с учетом внедрения указанных пластин в заготовку) толщины стенки внешнего корпуса 4.

Устройство работает следующим образом.

Внешний полый корпус 4 хвостовиком 5 устанавливают неподвижно в задней бабке станка, например токарного. Заготовка устанавливается в шпиндель станка. До начала работы формирующие резьбу пластины в комплектах б, 7 утоплены и расположены внутри внешнего полого корпуса 4 (фиг. 1). Устанавливают заготовку в таком положении над устройством, чтобы выдвинувшиеся формующие пластины сформировали резьбу в заданном месте.

Затем посредством гидрораспределителя с ручным управлением (на фиг. не показан) расточку 25 соединяют с напорной . гидромагистралью 26, а расточку 24 - со сливом 27. При этом по продольному каналу 30 рабочая жидкость (масло) под давлением поступит в герметичную камеру С (фиг. 4), а герметичная камера Д продольным каналом

29 и расточкой 24 будет соединена со сливом 27. Поступая в герметичную камеру С, рабочая жидкость создает в ней давление, которое воздействует на лопасть 21, поворачивая ее совместно с валом 8 и кулачками

12 до упора в другую упорную пластину 20, неподвижно связанную со средней частью составного полого корпуса 1, Рабочая жидкость, находящаяся при этом в герметичной камере Д, по продольному каналу 29 и расточке 24 уходит на слив. Кулачки 12, поворачиваясь, воздействуют на формующие пластины комплектов 6, 7 и вдавливают их во внутреннюю поверхность заготовки на всю величину радиального перемещения

формующих пластин. Внедрение формующих пластин в металл детали прекращается. В таком положении они внедряются в металл детали на заданную глубину и образуют полные резьбовые профили (фиг. 3),

Затем задают вращение заготовке, при котором формующие пластины выдавливают резьбу на внутренней поверхности заготовки, вывинчиваясь из нее и перемещаясь совместно с кулачками 12 и направляющими

пластинами 13, 14 вдоль оси вала 8 по его шлицам. Пружины 18 при этом сжимаются. Одновременно с началом вращения заготовки, по напорной гидромагистрали 26 подают рабочую жидкость через гидрораспределитель 41 в герметичные камеры К, а герметичные камеры М (фиг. 5) в это время связаны через гидрораспределитель 41 со сливом 27. Рабочая жидкость создает в герметичных камерах К давление, которое воздействует на радиальные пластины 32, радиальные лопасти 33 и маслоудерживаю- щее кольцо 34, при этом герметизация камер К и М обеспечивается уплотнениями 35-37. Неподвижность маслоудерживающего кольца 34 обеспечивается поджатием корпуса 1 внутри корпуса 4 гайкой 31. Поскольку радиальные пластины 32 неподвижно связаны с неподвижным внешним полым корпусом 4, то под действием давления рабочей жидкости в герметичных камерах К радиальные лопасти 33 повернутся относительно корпуса 4 в одно из крайних положений. Величина угла этого поворота конструктивно может быть выполненной в

широких пределах (от долей градуса до 10° и более) и определяет величину амплитуды осцилляции (вибраций) формующих пластин, оптимальное значение которой может быть различным для инструмента, выдавливающего резьбу разных параметров,и подбирается экспериментальным путем.

При повышении давления рабочей жидкости в герметичных камерах К до заданногозначения,автоматический гидрораспределитель 41 с управлением по давлению в гидросистеме соединяет напорную гидромагистраль 26 с герметичными камерами М, а герметичные камеры К-со сливом 27. Под действием давления рабочей жидкости в герметичных камерах М радиальные лопасти 33 поворачиваются относи- тельно корпуса 4 в другое крайнее положение. Теперь давление рабочей жидкости в герметичных камерах М повышается до заданного значения и автоматический гидрораспределитель 41 соединяет напорную гидромагистраль 26 опять с герметичными камерами К, а герметичные камеры М- со сливом 27. Процесс поворота радиальных лопастей 33 в первоначальное положение (фиг. 5) автоматически повторяется. Поскольку радиальные лопасти 33 неподвижно соединены с хвостовиком 2 корпуса 1, то осциллирующие вибрационные перемещения приобретает корпус 1, установленный на подшипниках 3 внутри корпуса 4. Совместно с внутренним корпусом 1 осциллирующее движение сообщается формующим резьбу пластинам комплектов 6, 7, которые перемещаются при этом в пазах 38 внешнего неподвижного полого корпуса 4. Изменением параметров гидроимпульсного потока внешней гидрсистемы (производительности, давления, частоты) можно изменять характер и величину силовых воздействий формующих пластин в процессе выдавливания внутренних разноименных резьб на полых деталях.

Процесс формования резьбы закончен, когда комплекты формующих пластин 6, 7 полностью вывинчиваются из заготовки. В этот момент прекращается подача рабочей жидкости в герметичные камеры К и М, а следовательно, прекращаются вибрации корпуса 1 и формующих резьбу пластин. Одновременно подают рабочую жидкость в герметичную камеру Д по продольному каналу 29 и расточке 24, а герметичную камеру С при этом продольным каналом 30 и расточкой 25 соединяют со сливом 27. При повышении давления в герметичной камере Д, лопасть 21, вал 8 и кулачки 12 поворачиваются в исходное положение. Штифты 16, перемещаясь по криволинейными пазам 12 (фиг. 2) направляющих пластин 13, 14,жест- ко закрепленных на кулачках 12 стопорными пружинными кольцами 15, утапливают формующие пластины в исходное положение, а пружины 18 возвращают вдоль оси

0

5

0

5

0

5

0

5

0

5

вала 8 кулачки 12 совместно с формующими пластинами в исходное положение, прижимая их к гайкам 10. Устройство снова готово к работе. Достаточно только установить следующую заготовку и повторить процесс.

Поскольку герметичные камеры С и Д механизма поворота вала 8 образованы между маслоудерживающими кольцами 9, поджатыми к буртикам вала 8 гайками 10 с шайбами 11, то их герметизация достигается установкой уплотнения 19, 22, 23. Герметизация расточек 24. 25 достигается уплотнениями 28.

Формула изобретения Устройство для выдавливания внутренних разноименных резьб на полых деталях, содержащее составной из частей полый корпус с хвостовиком на одной из крайних частей и с размещенным в его полости с возможностью ограниченного осевого пово- оота от привода валом, два комплекта формующих резьбовые профили пластин с рабочими винтовыми профилями соответствующего направления каждого из комплектов, выполненными на радиально расположенных наружных поверхностях пластин, и с нерабочими торцами, контактирующими с профильными направляющими поверхностями кулачков, подпружиненных относительно корпуса в направлении от его концов к середине и установленных на валу с возможностью ограниченного возвратно- поступательного относительно его продольной оси перемещения, а также механизмы возврата формующих пластин каждого комплекта, содержащие каждый пару направляющих пластин, смонтированных жестко по обеим сторонам кулачка и имеющих криволинейные пазы, в которых размещены с возможностью перемещения штифты, жестко закрепленные в формующих пластинах, о т- личающееся тем, что, с целью снижения энергозатрат, оно снабжено внешним полым неподвижным корпусом с хвостовиком, составной полый корпус установлен в указанном внешнем корпусе на подшипниках с возможностью ограниченного качательного движения в окружном направлении и зафиксирован в осевом направлении, во внешнем корпусе выполнены сквозные пазы по числу формующих пластин для обеспечения возможности перемещения последних в осевом направлении в составном полом корпусе и качательного движения в окружном направлении совместно с указанным корпусом, внешний корпус снабжен жестко прикрепленными к его внутренней цилиндрической и торцевой со стороны хвостовика поверхностям радиальными пластинами с уплотнениями, составной полый корпус

снабжен неподвижно прикрепленными к его хвостовику радиальными лопастями с уплотнениями, между внешним корпусом и подшипником, размещенным со стороны указанных лопастей, неподвижно закреплено снабженное уплотнением маслоудержи- вающее кольцо, при этом внутренние цилиндрические и торцовые поверхности внешнего корпуса со стороны хвостовика, поверхности маслоудерживающего кольца, радиальных пластин и лопастей, а также

е A I & ff О К нэ-1 1 // У е

в

f f 1 I

.,я J(saff№ f7

А б о

(риг/

хвостовика составного полого корпуса образуют герметичные камеры, гидравлически связанные с возможностью периодического попеременного соединения с напорной магистралью и со сливом внешней гидросистемы, оснащенной гидрораспределителем, при этом в хвостовике внешнего корпуса выполнены кольцевые расточки, а в валу выполнены продольные каналы, связанные с указанными расточками.

звя . г

27 б &

3$

f J J4

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних разноименных резьб на полых деталях | 1988 |

|

SU1701421A1 |

| Устройство для выдавливания внутренних резьб на деталях | 1986 |

|

SU1353560A1 |

| ГИДРОПРИВОД ДИСКРЕТНОГО УГЛОВОГО ХОДА | 2012 |

|

RU2497027C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА С РЕАЛИЗАЦИЕЙ ФУНКЦИИ АКТИВНОГО ДЕМПФИРОВАНИЯ | 2008 |

|

RU2374506C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ДРОССЕЛИРУЮЩИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2008 |

|

RU2375610C1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ ШАХТНЫХ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ | 1991 |

|

RU2006586C1 |

| Способ изготовления и сборки/разборки волновой передачи и устройство для их осуществления в герметичном и негерметичном её исполнениях Абрамова В.А. | 2015 |

|

RU2617007C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320902C2 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

Сущность изобретения, устройство содержит внешний корпус, внутри которого на подшипниках установлен внутренний корпус, поджатый гайкой Во внутреннем корпусе установлен вал, в средней части которого смонтирован механизм его поворота, включающий упорные пластины и лопасть, а по краям вала с возможностью ограниченного осевого перемещения смонтированы кулачки, подпружиненные пруж- нами. На кулачках смонтированы направляющие пластины с криволинейными пазами и формующие пластины в комплектах с винтовым профилем соответствующего направления на рабочих торцах и штифрами, установленными в пазах К внешнем/ корпусу крепятся радиальные пластины, а к хвостовику внутреннего корпуса - радиальные лопасти, между которыми образуются герметичные камеры, гидравлически попеременно связываемые с напорной и сливной магистралями внешней гидросистемы. В процессе формирования резьбы кулачки, поворачиваясь, внедряют формующие пластины в заготовку. Затем заготовке задают вращательное движение, а внутренний корпус и формующие пластины осциллирующее качательное движение в окружном направлении, при попеременной подаче рабочей жидкости под давлением ь в герметичные камеры 5 ил. К

17

зд16

4

38

/4

Фиг. 2

38

38

23

22

30

Фаг.З В-В

29

ФагЛ

«г

I

| Устройство для выдавливания внутренних разноименных резьб на полых деталях | 1988 |

|

SU1701421A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-08—Подача