Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления разноименных внутренних резьб с различными параметрами в полых деталях.

Цель изобретения - повышение надежности и долговечности устройства, а также повышение качества изделий

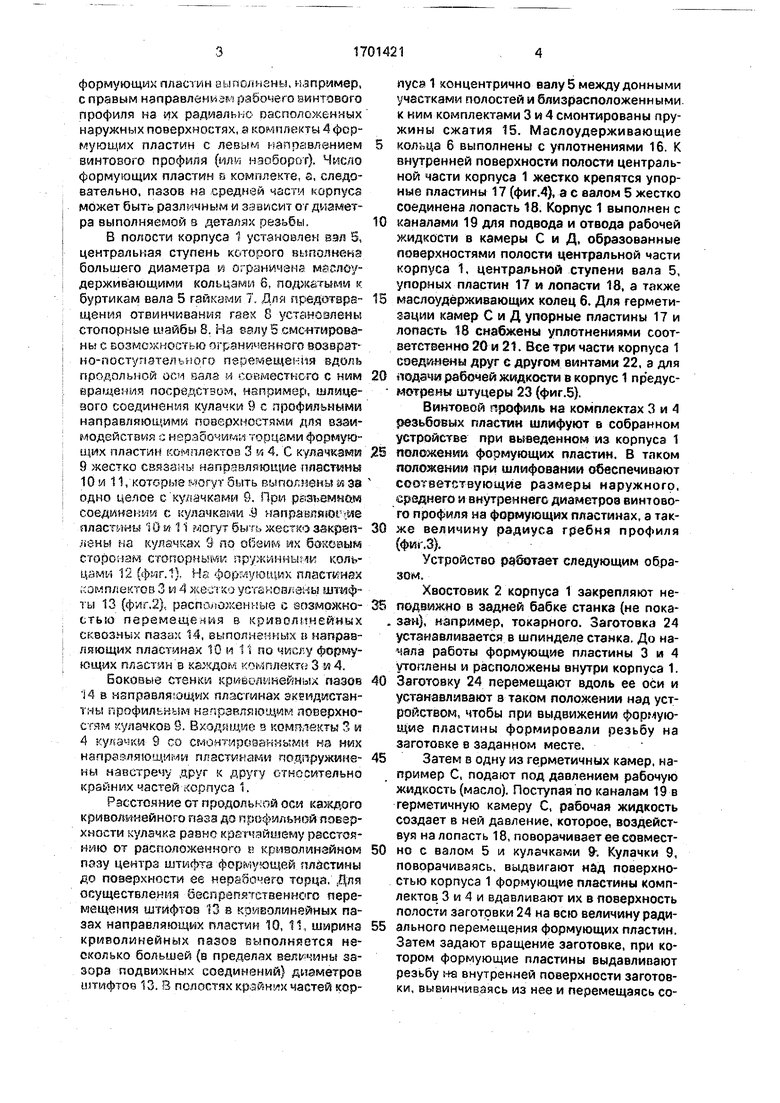

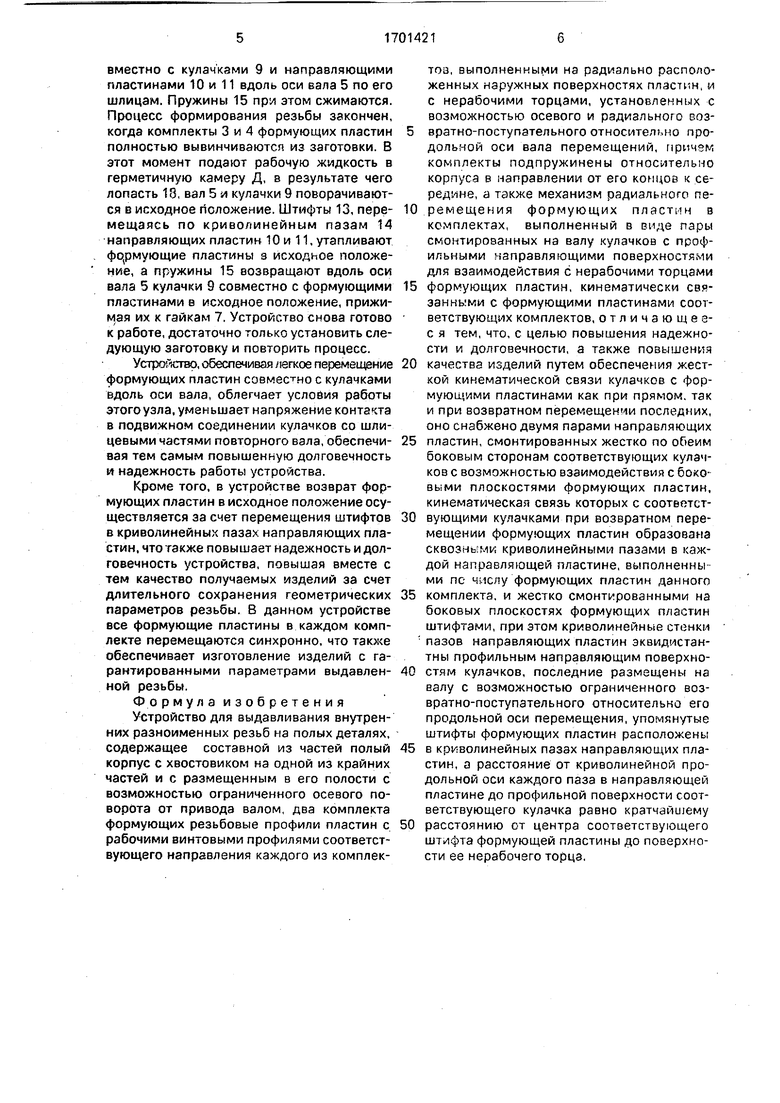

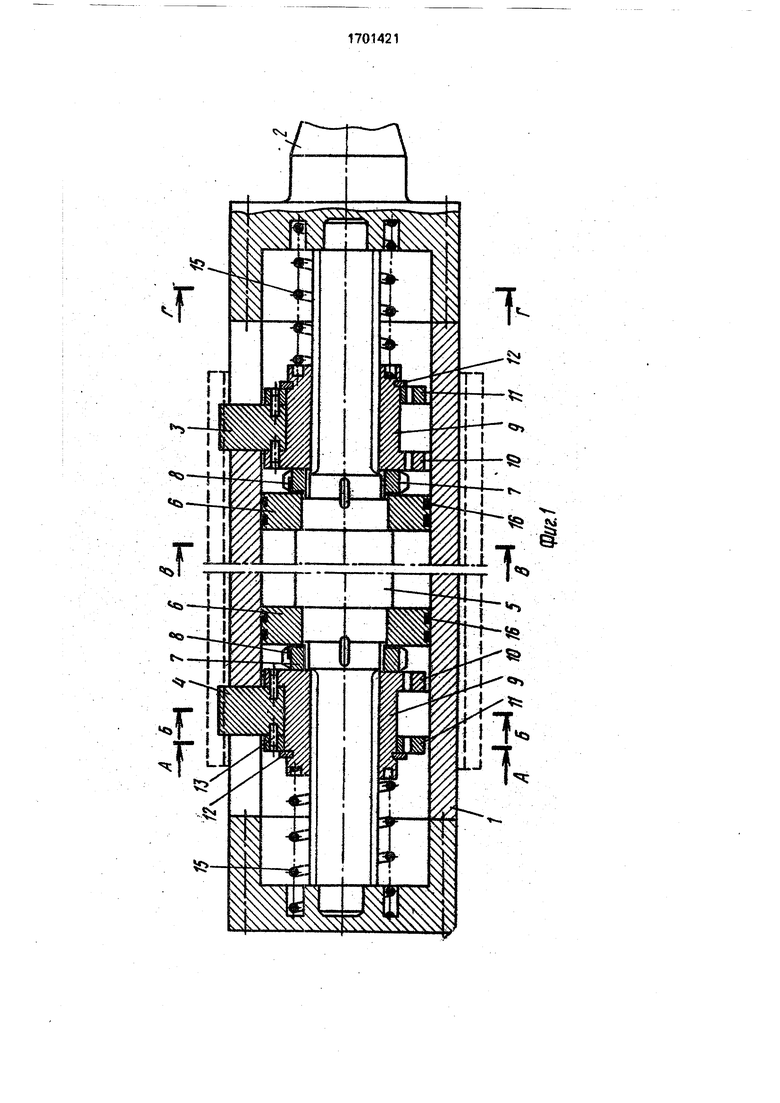

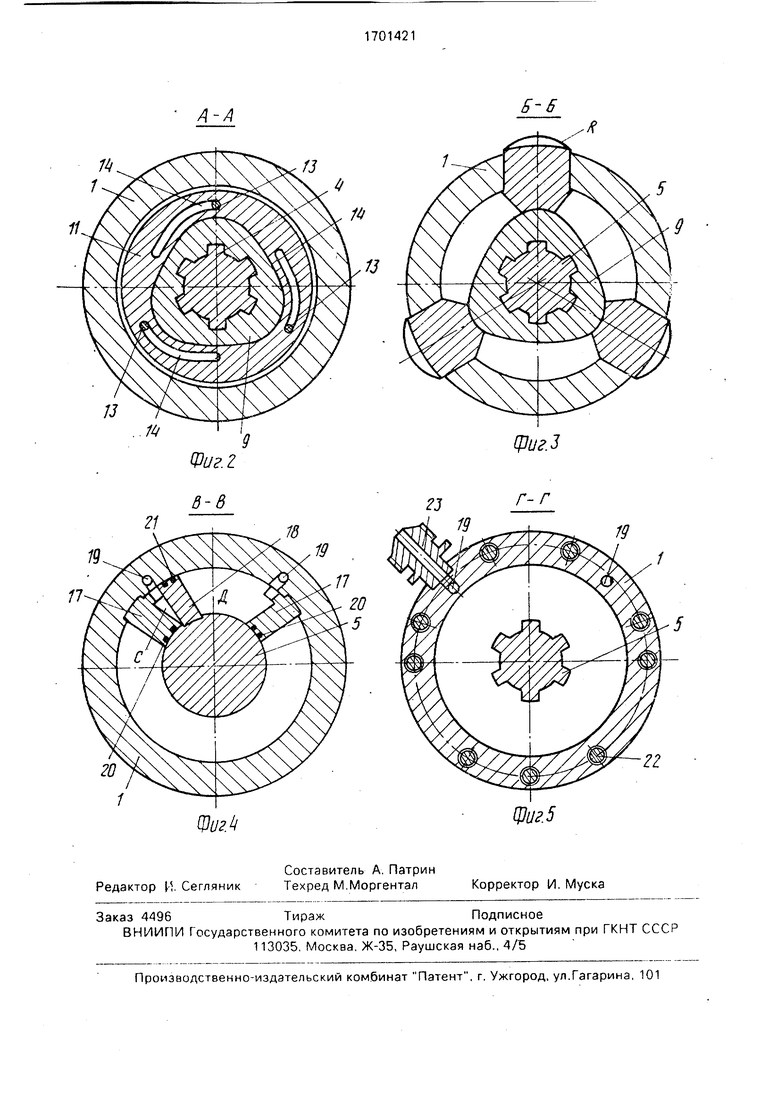

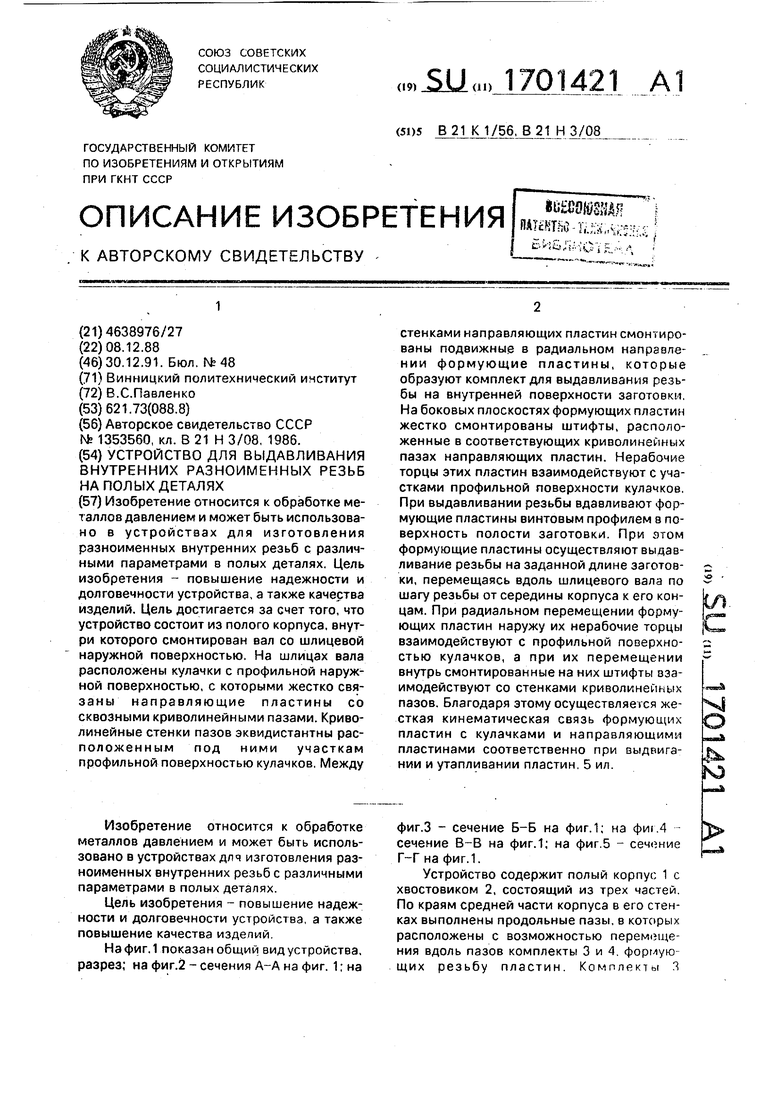

На фиг. 1 показан общий вид устройства, разрез; на фиг.2 - сечения А-А на фиг. 1; на

фиг.З - сечение Б-Б на фиг.1; на фи( 4 - сечение В-В на фиг.1; на фиг.5 - сечоние Г-Г на фиг.1.

Устройство содержит полый корпус 1 с хвостовиком 2, состоящий из трех частей. По краям средней части корпуса в его стенках выполнены продольные пазы, в которых расположены с возможностью перемощения вдоль пазов комплекты 3 и 4 формующих резьбу пластин. Комплекты 1

формующих пластин выполнены, например, с правым направлен зм рабочего винтового профиля на их радиально расположенных наружных поверхностях, а комплекты 4 формующих пластин с левыад направлением винтового профиля (или наоборот). Число формующих пластин в комплекте, з, следовательно, пазов на средней части корпуса может быть различным и зависит от диаметра выполняемой а деталях резьбы,

В полости корпуса 1 установлен вэл S, центральная ступень которого выполнена большего диаметра и ограничена мзслоу- держивающими кольцами 8, подж&шми к буртикам вала 5 гайками 1. Для предотвращения отвинчивания гаек 8 установлены стопорные шайбы 8. На валу 5 смонтированы с возможностью ограниченного возвратно-поступательного пеоемещения вдоль продольной осч вала и овместисгс с ним вращения посредством, например, шлице- аого соединения кулачки 9 с профильными направлявшими поверхностями для взаимодействия г; нерабочими торцами формующих пластин комплектов 3 и 4, С кулачками

9жестко связаны направляющие пластины

10и 11, которые могут быть выполнены к за одно елое с кулачками 0, Прм рззъемном соединении с кулачками -9 н аправпяюг ие пластины IDs 11 могут быть жестко закреплены на кулачках 9 по ойеим ях баковым сторонам стопорными пружинными кольцами 12 (фмг.1). На формующих пластенах , омплектов 3 и 4 же л каустьксш.зны штифты 13 (фиг.2), расположенные с возможностью перемещения в криволинейных сквозных пазах, 14, выполненных и направляющих пластинах 10 и 1 по чисг.у формующих пластин в каждом комплекте 3 и 4,

Боковые стенки криволинейных пазов 14 в направляющих пластинах зкгндистан- тны профильным направляющем поверхностям кулачков 9. Входящие s комплекты и 4 кулачки 9 со смонтированными на них направляющими пластинами подпружинены навстречу друг к другу относительно крайних частей корпуса 1.

Расстояние от продольной оси каждого криволинейного паза до профильной поверхности кулачка равно кратчайшему расстоянию от расположенного и криволинейном пазу центра штифта формующей пластины до поверхности ее нерабочего торца. Для осуществления беспрепятственного перемещения штифтов 13 в криволинейных пазах направляющих пластин 10, 11, ширина криволинейных пазоз выполняется несколько большей (в пределах величины зазора подвижных соединений) диаметров штифтов 13. В полостях крайних частей корпус 1 кснцентрично валу 5 между донными участками полостей и близрасположенными к ним комплектами 3 и 4 смонтированы пружины сжатия 15. Маслоудерживающие

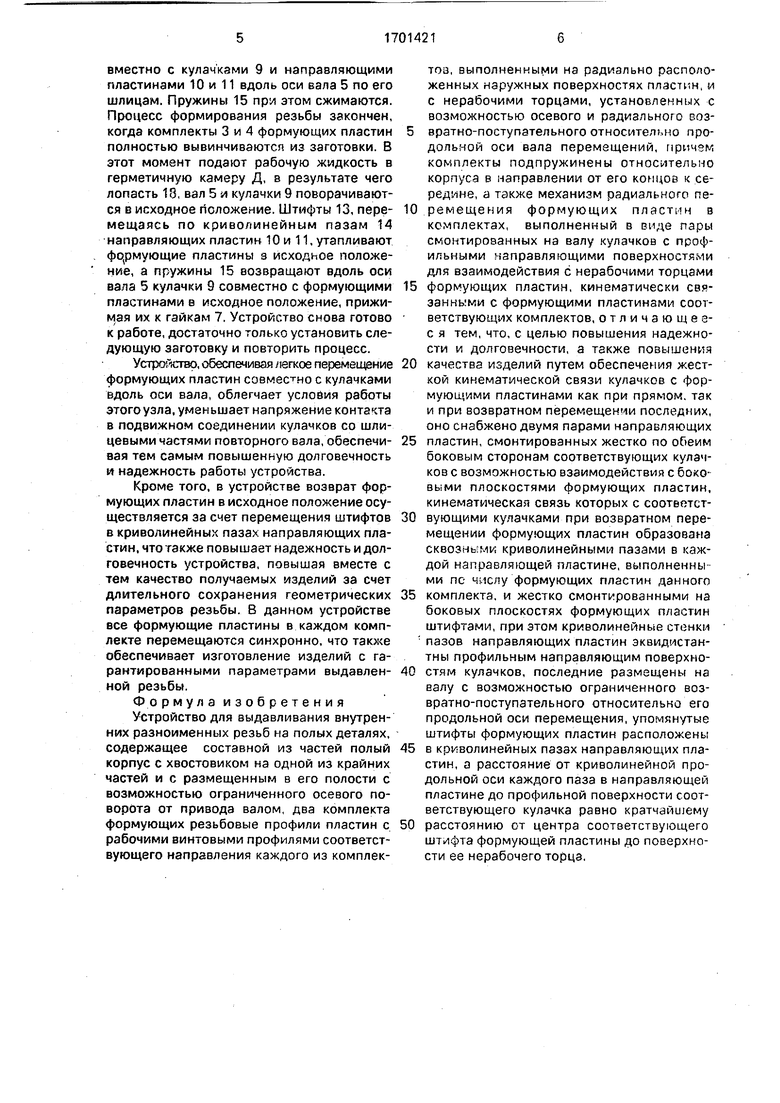

кольца 6 выполнены с уплотнениями 16. К внутренней поверхности полости центральной части корпуса 1 жестко крепятся упорные пластины 17 (фиг.4), а с валом 5 жестко соединена лопасть 18. Корпус 1 выполнен с

0 каналами 19 для подвода и отвода рабочей жидкости в камеры С и Д, образованные поверхностями полости центральной части корпуса 1, центральной ступени вала 5, упорных пластин 17 и лопасти 18, а также

5 маслоудерживающих колец 6. Для герметизации камер С и Д упорные пластины 17 и лопасть 18 снабжены уплотнениями соответственно 20 и 21. Все три части корпуса 1 соединены друг с другом винтами 22, а для

0 лодачи рабочей жидкости в корпус 1 пр едус- мотрены штуцеры 23 (фиг.5).

Винтовой профиль на комплектах 3 и 4 резьбовых пластин шлифуют в собранном устройстве при выведенном из корпуса 1

5 положений формующих пластин. В таком положении при шлифовании обеспечивают соответствующие размеры наружного, среднего и внутреннего диаметров винтового профиля на формующих пластинах, а так0 же величину радиуса гребня профиля (фиг.З).

Устройство работает следующим образом.

Хвостовик 2 корпуса 1 закрепляют не5 подвижно в задней бабке станка (не пока- . зан), например, токарного. Заготовка 24 устанавливается в шпинделе станка. До начала работы формующие пластины 3 и 4 утоплены и расположены внутри корпуса 1.

0 Заготовку 24 перемещают вдоль ее оси и устанавливают в таком положении над устройством, чтобы при выдвижении формующие пластины формировали резьбу на заготовке в заданном месте.

5 Затем в одну из герметичных камер, например С, подают под давлением рабочую жидкость (масло). Поступая по каналам 19 в герметичную камеру С, рабочая жидкость создает в ней давление, которое, воздействуя на лопасть 18, поворачивает ее совмест0 но с валом 5 л кулачками 9-. Кулачки 9, поворачиваясь, выдвигают над поверхностью корпуса 1 формующие пластины комплектов 3 и 4 и вдавливают их в поверхность полости заготовки 24 на всю величину ради5 ального перемещения формующих пластин. Затем задают вращение заготовке, при котором формующие пластины выдавливают резьбу на внутренней поверхности заготовки, вывинчиваясь из нее и перемещаясь совместно с кулачками 9 и направляющими пластинами 10 и 11 вдоль оси вала 5 по его шлицам. Пружины 15 при этом сжимаются. Процесс формирования резьбы закончен, когда комплекты 3 и 4 формующих пластин полностью вывинчиваются из заготовки. В этот момент подают рабочую жидкость в герметичную камеру Д, в результате чего лопасть 18, вал 5 и кулачки 9 поворачиваются в исходное положение. Штифты 13, перемещаясь по криволинейным пазам 14 направляющих пластин 10 и 11, утапливают формующие пластины з исходное положение, а пружины 15 возвращают вдоль оси вала 5 кулачки 9 совместно с формующими пластинами в исходное положение, прижи- мхая их к гайкам 7, Устройство снова готово к работе, достаточно только установить следующую заготовку и повторить процесс.

Устройство, обеспечивая легкое перемещение формующих пластин совместно с кулачками вдоль оси вала, облегчает условия работы этого узла, уменьшает напряжение контакта в подвижном соединении кулачков со шли- цевыми частями повторного вала, обеспечивая тем самым повышенную долговечность и надежность работы устройства.

Кроме того, в устройстве возврат формующих пластин в исходное положение осуществляется за счет перемещения штифтов в криволинейных пазах направляющих пластин, что также повышает надежность и долговечность устройства, повышая вместе с тем качество получаемых изделий за счет длительного сохранения геометрических параметров резьбы. В данном устройстве все формующие пластины в каждом комплекте перемещаются синхронно, что также обеспечивает изготовление изделий с гарантированными параметрами выдавленной резьбы.

Ф о р м у я а и з о б р е т е н и я

Устройство для выдавливания внутренних разноименных резьб на полых деталях, содержащее составной из частей полый корпус с хвостовиком на одной из крайних частей и с размещенным в его полости с возможностью ограниченного осевого поворота от привода валом, два комплекта формующих резьбовые профили пластин с рабочими винтовыми профилями соответствующего направления каждого из комплектоа, выполненными на радизльно расположенных наружных поверхностях пластин, и с нерабочими торцами, установленных с возможностью осевого и радиального воз- вратно-поступательного относительно продольной оси вала перемещений, причем комплекты подпружинены относительно корпуса в направлении от его концов к середине, а также механизм радиального перемещения формующих пластин в комплектах, выполненный в виде пары смонтированных на валу кулачков с профильными направляющими поверхностями для взаимодействия с нерабочими торцами

формующих пластин, кинематически связанными с формующими пластинами соответствующих комплектов, отличаю щез- с я тем, что, с целью повышения надежности и долговечности, а также повышения

качества изделий путем обеспечения жесткой кинематической связи кулачков с формующими пластинами как при прямом, так и при возвратном перемещении последних, оно снабжено двумя парами направляющих

пластин, смонтированных жестко по обеим боковым сторонам соответствующих кулачков с возможностью взаимодействия с боковыми плоскостями формующих пластин, кинематическая связь которых с соответствующими кулачками при возвратном перемещении формующих пластин образована сквознь:мк криволинейными пазами в каждой направляющей пластине, выполненными пс числу формующих пластин данного

комплекта, и жестко смонтированными на боковых плоскостях формующих пластин штифтами, при этом криволинейные стенки пазов направляющих пластин эквидистантны профильным направляющим поверхностям кулачков, последние размещены на валу с возможностью ограниченного возвратно-поступательного относительно его продольной оси перемещения, упомянутые штифты формующих пластин расположены

в криволинейных пазах направляющих пластин, а расстояние от криволинейной продольной оси каждого паза в направляющей пластине до профильной поверхности соответствующего кулачка равно кратчайшему

расстоянию от центра соответствующего штифта формующей пластины до поверхности ее нерабочего торца.

rs

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних разноименных резьб на полых деталях | 1991 |

|

SU1773545A1 |

| Устройство для выдавливания внутренних резьб на деталях | 1986 |

|

SU1353560A1 |

| ПРЕСС-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО \ ХОЛОДНОГО ВЫДАВЛИВАНИЯВПТБ[^ ^^.'." 'з T't Г Г" Т f " .•' ''' '.'.. •;' iT' (^ 5 * | 1971 |

|

SU424647A1 |

| Автооператор | 1982 |

|

SU1016135A1 |

| РАСШИРИТЕЛЬ-КАЛИБРАТОР РАЗДВИЖНОЙ | 2010 |

|

RU2425944C1 |

| Зажимное устройство машин для сварки трением | 1989 |

|

SU1668078A1 |

| РАСШИРИТЕЛЬ СТВОЛА СКВАЖИНЫ | 2014 |

|

RU2550614C1 |

| Устройство для развинчивания труб в скважине | 1988 |

|

SU1745877A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Вайма для сборки рамок корпусов струнных музыкальных инструментов | 1987 |

|

SU1444146A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но в устройствах для изготовления разноименных внутренних резьб с различными параметрами в полых деталях. Цель изобретения - повышение надежности и долговечности устройства, а также качества изделий. Цель достигается за счет того, что устройство состоит из полого корпуса, внутри которого смонтирован вал со шлицевой наружной поверхностью. На шлицах вала расположены кулачки с профильной наружной поверхностью, с которыми жестко связаны направляющие пластины со сквозными криволинейными пазами. Криволинейные стенки пазов эквидистантны рас- положенным под ними участкам профильной поверхностью кулачков. Между стенками направляющих пластин смонтированы подвижные в радиальном направлении формующие пластины, которые образуют комплект для выдавливания резьбы на внутренней поверхности заготовки, На боковых плоскостях формующих пластин жестко смонтированы штифты, расположенные в соответствующих криволинейных пазах направляющих пластин. Нерабочие торцы этих пластин взаимодействуют с участками профильной поверхности кулачков. При выдавливании резьбы вдавливают формующие пластины винтовым профилем в поверхность полости заготовки. При этом формующие пластины осуществляют выдавливание резьбы на заданной длине заготовки, перемещаясь вдоль шлицевого вала по шагу резьбы от середины корпуса к его концам. При радиальном перемещении формующих пластин наружу их нерабочие торцы взаимодействуют с профильной поверхностью кулачков, а при их перемещении внутрь смонтированные на них штифты взаимодействуют со стенками криволинейных пазов. Благодаря этому осуществляв гея жесткая кинематическая связь формующих пластин с кулачками и направляющими пластинами соответственно при выдвигании и утапливании пластин. 5 ил. СО Ч&жа го

iZtfiOLi

А-А

м

11

/J

. м

Фиг. 2

в-в

19

20

Щиг.Ь

5-6

5

фигЗ

21

Щи г. 5

| Устройство для выдавливания внутренних резьб на деталях | 1986 |

|

SU1353560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-30—Публикация

1988-12-08—Подача