(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов | 2018 |

|

RU2684628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ФИЛЬТРАЦИОННОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ПРИ ЛИТЬЕ | 2001 |

|

RU2194594C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| МОДИФИКАТОР С РАФИНИРУЮЩИМ ЭФФЕКТОМ | 2007 |

|

RU2364649C1 |

| СПОСОБ ИЗМЕНЕНИЯ МИКРОСТРУКТУРЫ СЕРОГО ЧУГУНА | 2006 |

|

RU2341572C2 |

| Установка для модифицирования алюминиевого расплава | 2019 |

|

RU2725820C1 |

Использование: при модифицировании и рафинировании металлических расплавов Цель - повышение качества отливок за счет уменьшения неметаллических включений и более равномерного модифицирования расплава. Сущность: устройство состоит из модификатора и пенокерамического фильтра, собранных в пакет и помещенных в контейнер, выполненный из легкоплавко го материала и установленный в канале для подвода металла. Модификатор выполнен из перфорированных пластин, причем площадь отверстий составляет 65-80% от площади ргбочей поверхности фильтра, пластины помещены в защитную оболочку из алюминиевой фольги и установлены на расстоянии 5-15 мм перед фильтром 2 мл.f

Изобретение относится к области литейного производства, а именно к модифицированию и рафинированию металлов и сплавов и может найти широкое применение при литье в кокиль, разовые песчаные формы и по выплавляемым моделям.

Известен модификатор для чугуна в литейной форме в виде модифицирующих присадок, которые перед введением в литейную форму помещают в мерные трубки, размещают в тепловых узлах отлиэки, поспе чего заливают литейную форму расплавом.

Недостатком известного модификатора является повышенная опасность засорения отливок неметаллическими включениями (HBJ, т к введение модифицирующих добавок, которые могут их содержать, происходит непосредственно в форме, и расплав не подвергается какой-либо обработке для очистки от НВ.

Наиболее близким по технической сути к заявляемому модификатору является совмещенный метод модифицирования и фильтрации чугуна в форме. Сыпучий модификатор помещен в корпус из легкоплавкого или сгораемого материала, который закрывается сверху стекловолокнистым фильтром.

Недостатком указанного метода является то, что модификатор находится в корпусе в свободном сыпучем состоянии и при смене положения корпуса приходит в соприкосновение со стекловолокнистым фильтром, что приводит к блокированию фильтрующего элемента в первоначальный момент поступления расплава металла и снижению эффективности фильтрации. Кроме того, такая конструкция не является универсальной для различных типов литниково-питающих систем

Цель изобретения - повышение качества отливок за счет равномерного модифицирования при одновременном уменьшении засоренности расплава

VI VI Ы СП (Л О

Поставленная цель достигается тем, что в устройстве для модифицирования и рафинирования расплава, состоящем из фильтра и модификатора, размещенных со стороны подвода расплава непосредственно в ли- тейной форме либо между литейной формой и заливочным устройством, контейнер с модификатором и фильтр собраны в единый пакет, который помещен в защитную оболочку, причем в качестве контейнера и за- щитной оболочки используют алюминиевую фольгу, а фильтр берут пенокерамический, кроме того модификатор выполнен в виде перфорированных пластин и установлен в защитной оболочке на расстоянии 5-15 мм перед фильтром, а суммарная площадь отверстий в пластинах составляет 65-80% от площади рабочей поверхности фильтра.

При размещении пластин модификатора в пакете без зазора с пенокерамическим фильтром в начальный момент поступления металла в форму ее заполнение будет происходить с пониженной скоростью вследствие перекрытия соответствующей поверхности фильтра модификатором до его расплавления.

Пакеты с размещением пластин на расстоянии менее 5 мм от фильтра также в начальный момент снижают расход металла вследствие повышения сопротивления.

Из технической литературы известно, что для создания металлостатического напора, обеспечивающего оптимальный режим прохождения расплава через фильтр, соотношение площади рабочей поверхности фильтра (Sp п ф) к площади сечения лит- никового канала, подходящего к фильтру (5л к). является следующим:

Sp п ф Sn к (3-4) 1

Экспериментальными исследованиями установлено, что при суммарной площади отверстий в перфорированной пластине менее 65% не создается избыточный металло- статический напор над пенокерамическим фильтром для преодоления сил поверхностного натяжения между расплавом и по- верхностью фильтра. В связи с этим фильтр оказывается запертым для прохождения расплава. Ззливки формы в данном случае не происходит.

Таким образом, расположение перфори- рованных пластин с суммарной площадью отверстий не менее 65% на расстоянии не менее 5 мм от фильтра является оптимальным для эффективного рафинирования.

При просмотре патентной и нэучно-тех- ничеркой литературы не обнаружено технических решений, совпадающих с заявляемым, следовательно заявляемое решение является, новым и соответствует критерию существенная новизна.

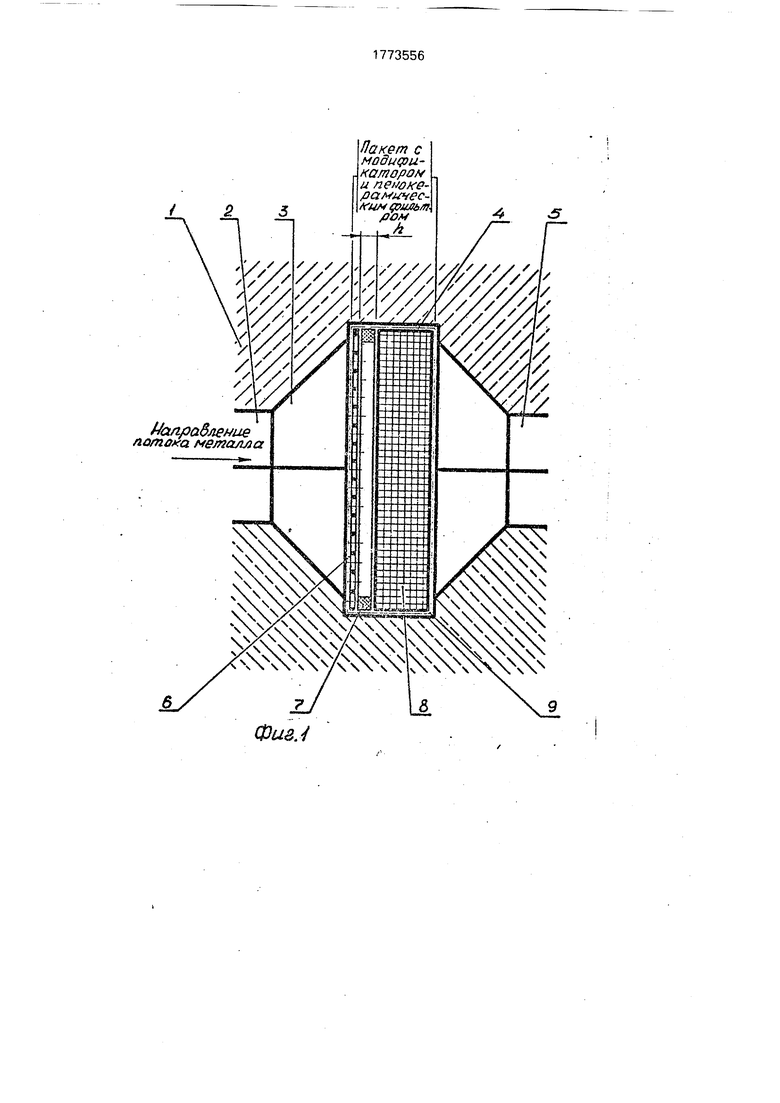

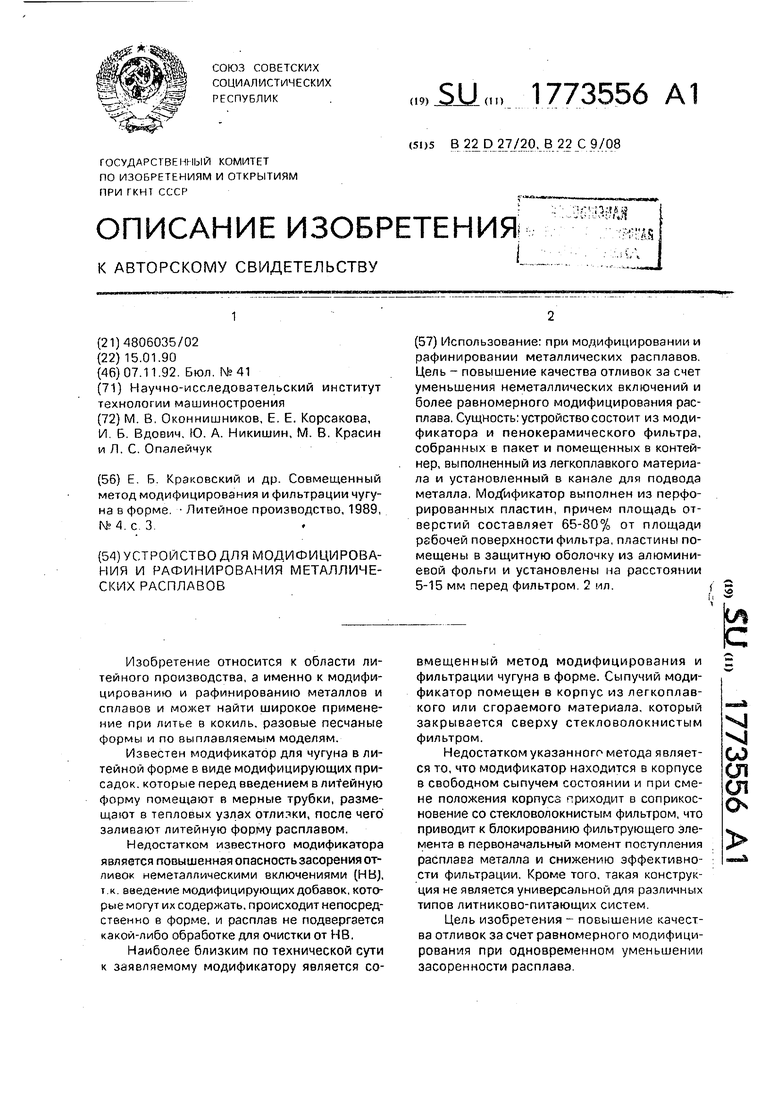

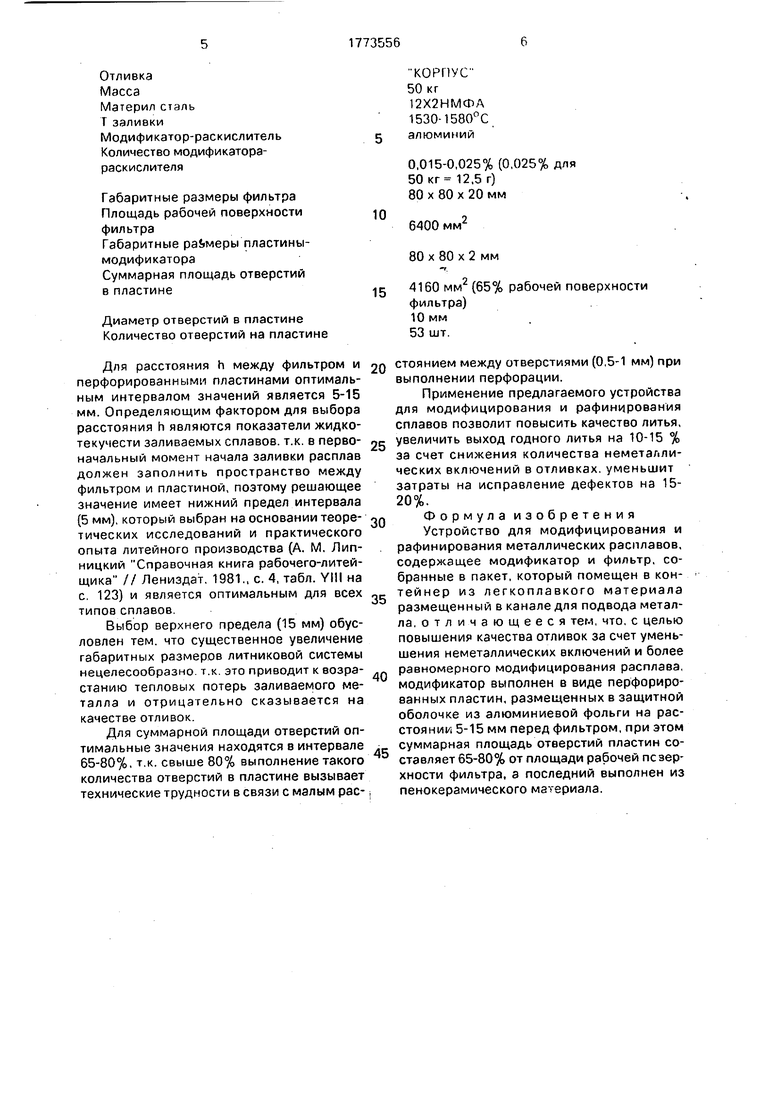

На фиг. 1 приведена схема реализации предложенного устройства для модифицирования и рафинирования металла в разовой песчаной литейной форме; на фиг. 2 - то же, в керамической литейной форме, изготовленной по выплавляемым моделям

Литейная.форма 1 имеет металлопро- вод 2, метал лоприемник 3, гнездо 4 для размещения пакета с модификатором и рафинирующим элементом (ПКФ), металло- сборник 5. В гнездо 4 установлен пакет, состоящий из последовательно размещенных перфорированной пластины модификатора 6 (или пластин), разделяющей прокладки 7, рафинирующего элемента (ПКФ)8, которые упакованы в защитную оболочку 9.

Защитная оболочка особенно необходима при литье в песчаные формы, т.к. она имеет несколько назначений: сборка пакета, защита узла от засорения материалом формы при простановке, защита модификатора и пенокерамического фильтра от насыщения влагой из формы.

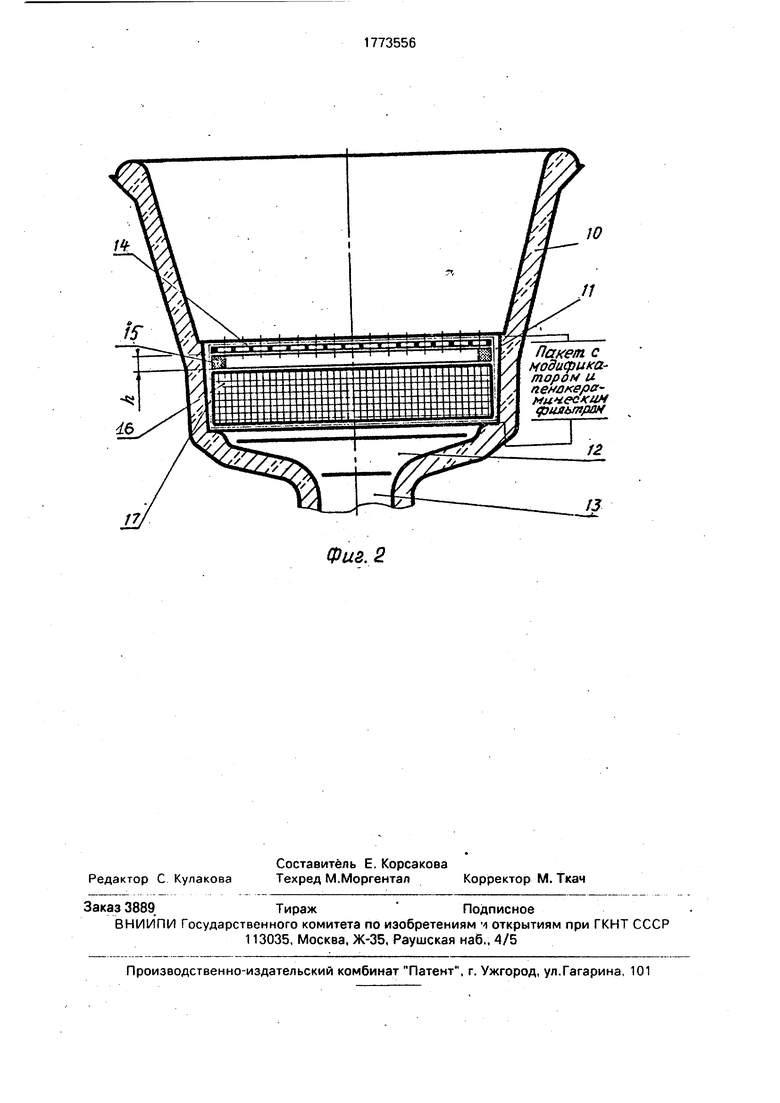

При литье по выплавляемым моделям использование защитной оболочки из алюминиевой фольги теряет смысл в случае установки пакета до прокалки формы, т. к. во время прокалки защитная оболочка расплавляется, окисляется и становится источником засорения отливки. Поэтому при литье по выплавляемым моделям пакет в защитной оболочке устанавливается непосредственно перед заливкой в воронку керамической формы, которая должна иметь температуру в пределах 300-600°С

На фиг. 2 представлена схема реализации предложенного устройства в керамической литейной форме, изготовленной по выплавляемым моделям.

Воронка 10 керамической формы имеет гнездо 11 для размещения пакета с модификатором и рафинирующим элементом (ПКФ), металлосборник 12, стояк (металло- провод) 13.

В гнезде 11 установлен пакет, состоящий из последовательно размещенных перфорированных пластин модификатора 14 (или пластины), разделяющей прокладки 15 рафинирующего элемента (ПКФ) 16 которые упакованы в защитную оболочку 17

Во всех случаях расстояние h 0. если модификатор находится в контейнере в сыпучем виде; h 5, если модификатор применяется в виде перфорированных пластин

Пример применения устройства для модифицирования и рафинирования литейных расплавов в литейной форме. Отливка корпус массой 50 кг, получаемой методом литья в разовые песчаные формы

Отливка

Масса

Материл сталь

Т заливки

Модификатор-раскисл итель

Количество модификаторараскислителя

Габаритные размеры фильтра Площадь рабочей поверхности фильтра

Габаритные размеры пластины модификатора

Суммарная площадь отверстий в пластине

Диаметр отверстий в пластине Количество отверстий на пласт

Для расстояния h между фильтром и перфорированными пластинами оптимальным интервалом значений является 5-15 мм. Определяющим фактором для выбора расстояния h являются показатели жидко- текучести заливаемых сплавов, т.к. в первоначальный момент начала заливки расплав должен заполнить пространство между фильтром и пластиной, поэтому решающее значение имеет нижний предел интервала {5 мм), который выбран на основании теоре- тических исследований и практического опыта литейного производства (А. М, Лип- ницкий Справочная книга рабочего-литейщика // Лениздат. 1981., с. 4, табл. YIII на с. 123) и является оптимальным для всех типов сплавов.

Выбор верхнего предела (15 мм) обусловлен тем. что существенное увеличение габаритных размеров литниковой системы нецелесообразно, т.к. это приводит к возрастанию тепловых потерь заливаемого металла и отрицательно сказывается на качестве отливок.

Для суммарной площади отверстий оптимальные значения находятся в интервале 65-80%, т.к. свыше 80% выполнение такого количества отверстий в пластине вызывает технические трудности в связи с малым рас

КОРПУС 50 кг

12Х2НМФА 1530-1580°С алюминий

0,015-0,025% (0,025% для 50 кг 12,5 г) 80 х 80 х 20 мм

6400 мм2

80 х 80 х 2 мм

15 4160 мм2 (65% рабочей поверхности фильтра) 10 мм 53 шт.

5

n JQ

5

0

5

стоянием между отверстиями (0,5-1 мм) при выполнении перфорации.

Применение предлагаемого устройства для модифицирования и рафинирования сплавов позволит повысить качество литья, увеличить выход годного литья на 10-15 % за счет снижения количества неметаллических включений в отливках, уменьшит затраты на исправление дефектов на 15- 20%.

Формула изобретения Устройство для модифицирования и рафинирования металлических расплавов, содержащее модификатор и фильтр, собранные в пакет, который помещен в контейнер из легкоплавкого материала размещенный в канале для подвода металла, отличающееся тем, что, с целью повышения качества отливок за счет уменьшения неметаллических включений и более равномерного модифицирования расплава, модификатор выполнен в виде перфорированных пластин, размещенных в защитной оболочке из алюминиевой фольги на расстоянии 5-15 мм перед фильтром, при этом суммарная площадь отверстий пластин составляет 65-80% от площади рабочей псзер- хности фильтра, а последний выполнен из пенокерамического материала.

УапрйВление потока металла

Фив. /

4 5

Фиг. 2

10

/J

| Е Б Краковский и др | |||

| Совмещенный метод модифицирования и фильтрации чугуна в форме Литейное производство, 1989, с 3 |

Авторы

Даты

1992-11-07—Публикация

1990-01-15—Подача