Изобретение относится к литью по выплавляемым моделям и может быть использовано для изготовления отливок рабочих и сопловых лопаток турбин из жаропрочных литейных сплавов.

Технический прогресс развития аэрокосмических и промышленных газотурбинных двигателей (ГТД) в части проектирования и эксплуатации лопаток турбин требует постоянного совершенствования конструкции, материалов и технологии их изготовления. Изначально лопатки турбин ГТД изготавливались из аустенитных нержавеющих сталей методом ковки и последующей механической обработки, дальнейшее развитие аустенитных нержавеющих сталей привело к появлению целого семейства сплавов на основе никеля, которые на сегодняшний день составляют бóльшую часть деталей горячей части газовых турбин аэрокосмических и промышленных ГТД. Первоначально сплавы на никелевой основе разрабатывались под ковку, однако, экономическая составляющая и сложность процесса изготовления кованых деталей из жаропрочных сплавов обусловили тенденцию к использованию литых деталей ГТД методом литья по выплавляемым моделям (ЛВМ), при этом, первые лопатки турбин, полученные методом литья, характеризовались крупнозернистой неоднородной структурой. Мировой опыт литья лопаток турбин показывает, что повышение предела выносливости, динамической и термоциклической стойкости литейных сплавов может быть достигнуто измельчением зерна сплавов, из которых изготовлены лопатки турбин, т.е. модифицированием, при котором повышается сопротивление пластического течения по зерну и, как следствие, увеличивается напряжение, необходимое для образования начальной усталостной трещины.

Известно, что структура литейных жаропрочных сплавов формируется в процессе первичной кристаллизации и во многом определяет свойства сплавов, в том числе и предел выносливости, а основными параметрами, определяющими формирование первичной структуры, являются: число центров кристаллизации, степень переохлаждения расплава и скорость роста кристаллов. Соотношение этих параметров определяет возможность образования той или иной структуры. Мелкозернистую однородную структуру можно получить путем увеличения интенсивности теплоотвода от отливки, что способствует повышению степени переохлаждения расплава сплава, росту числа центров кристаллизации и скорости их роста, но этот путь неприемлем для литья лопаток турбин ГТД, сложная конструкция которых требует уменьшения скорости охлаждения, что способствует релаксации напряжений, являющихся одной из причин возникновения кристаллизационных трещин. Существуют и другие способы формирования мелкозернистой и однородной структуры лопаток турбин.

Из уровня техники известен способ объемного модифицирования расплава литейного жаропрочного сплава ЖС32, при этом используют брикет из смеси ультрадисперсных порошков тугоплавких соединений титана или ниобия (Патент RU № 2068317, МПК B22D 27/04, публ. 27.10.1996). В части получения однородной структуры лопаток турбин также известны способы объемного модифицирования никелевых сплавов ультрадисперсными порошками тугоплавких соединений, а модификатор вводят в расплав никелевых сплавов в виде брикетов (Патент RU № 2457270, МПК: С22С 1/02, С22С 35/00, публ. 27.07.2012) и (Патент RU № 2762442, МПК: B22D 27/20, С22С 1/02, С22С19/03, публ. 21.12.2021). Общими недостатками всех способов объемного модифицирования сплавов, при условии многократного использования литейного возврата, является накопление в сплавах элементов-модификаторов, что увеличивает количество неметаллических включений в металле и снижает работоспособность лопаток турбин, ведет к увеличению браку по поверхностным дефектам (Е.Н. Каблов. Литые лопатки газотурбинных двигателей - М.: МИСИС, 2001, - 632с.).

Известен способ изготовления отливок по выплавляемым моделям, обеспечивающий снижение расхода сплава, уменьшение брака литья, получение отливок без дефектов усадочного происхождения с заданной структурой и повышенными механическими свойствами, полученными за счет направленного затвердевания сплава. Способ предусматривает многослойное облицовывание керамической огнеупорной формы гибким теплоизоляционным материалом из огнеупорного войлока системы Al2O3-SiO2, при этом толщина гибкого теплоизоляционного материала из огнеупорного войлока изменяется по высоте формы в зависимости от величины отношения площади сечения стенки отливки к периметру сечения, а заливка утепленной литейной формы производится в металлической опоке на сыпучем материале (огнеупорном или металлическом), тем самым обеспечивается направленность затвердевания сплава. (Патент RU № 2142352, МПК В22С 9/02, публ. 10.12.1999). С точки зрения получения лопаток турбин с заданной структурой способ исключает присутствие каких-либо модификаторов, наличие которых является основополагающим фактором в вопросе измельчения зерна сплава лопаток турбин.

Известен способ получения отливок лопаток с мелкозернистой равноосной макроструктурой и устройство для его реализации, при осуществлении которого отдельные участки литейной керамической формы (выходные кромки лопаток турбин) облицовываются теплоизоляционным огнеупорным войлоком, а сама литейная форма формуется в контейнере при помощи сыпучего наполнителя, обладающего повышенной теплоаккумулирующей способностью, например, чугунной или стальной дробью, после чего контейнер формуется в опоку с использованием сыпучего огнеупорного наполнителя, например, шамотной крошки, после чего вся конструкция нагревается до температуры 900 - 1050°С и заливается расплавом сплава, разогретым до заданной технологическим процессом температуры (Патент RU № 2371278, МПК В22С 9/04, публ. 27.10.2009). К недостаткам способа следует отнести его высокую трудоемкость, связанную, в том числе, с необходимостью использования различных по своей природе сыпучих материалов, которые необходимо разделять для последующего применения. Кроме того, способ не позволяет регулировать процесс получения равномерной мелкозернистой структуры по всему профилю крупногабаритных отливок турбинных лопаток.

Известен способ изготовления отливок с мелкозернистой структурой, описывающий общие представления о технологии поверхностного модифицирования отливок лопаток турбин без учета комплекса технологических решений, направленных на обеспечение получения отливок турбинных лопаток с мелкозернистой однородной структурой (Патент US № 5983983, МПК B22D 27/04, B22D 27/20, публ. 16.11.1999).

Наиболее близким аналогом по технической сущности, принятым за прототип, является способ литья крупногабаритных лопаток турбин, обеспечивающий получение плотной мелкозернистой структуры металла во всех элементах отливки, как в тонкостенном пере, так и в массивном замке (хвостовике) лопатки, при том, что для формирования тонких частей лопаток турбин в литейную форму заливается первая порция расплава с температурой на 50-80°С выше температуры ликвидуса сплава, затем для формирования массивных частей лопаток турбин и прибыли в литейную форму заливается вторая порция расплава с температурой равной температуре ликвидуса сплава или выше ее на 1 - 15°С. Лицевой слой литейной формы содержит поверхностный модификатор в виде порошка алюмината кобальта, а сама форма перед ее нагревом под заливку до температуры 1050 - 1150°С, облицовывается керамическим войлоком толщиной 10 мм на литнике и толщиной 20 мм на прибыли, при этом, контур лопаток турбин не облицовывается (Патент RU №2630104, МПК B22D 27/04, публ. 05.09.2017). При всем комплексе положительных технологических решений, заложенных в способе, его нельзя признать технологичным, поскольку способ нарушает основополагающие принципы литейного производства, такие, как запрет на прерывание струи расплавленного металла и максимально возможное сокращение времени слива расплава сплава в литейную форму. Согласно способу, заливка формы расплавом сплава производится в два этапа, причем разрыв по времени между двумя заливками составляет от 1,5 до 2 минут, при этом, время заливки расплава сплава для формирования тонких частей лопаток составляет около 30 секунд, а время заливки расплава сплава для формирования массивных частей лопаток и прибыли составляет 5 - 8 секунд, что недопустимо много, а в промежутке между сливами расплава сплава в форму способ допускает охлаждение расплава сплава ниже температуры ликвидуса сплава с последующим его нагревом до температуры заливки массивных частей лопаток и прибыли. Кроме того, применение расплава сплава с температурой, близкой к температуре ликвидуса сплава, грозит образованием на тонкостенных участках лопаток «незаливов» и (или) «зон закаливания».

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения и невозможно достичь при использовании прототипа, является низкий выход годных отливок лопаток турбин, а также их пониженная выносливость из-за несовершенной структуры жаропрочных сплавов, засоров и дефектов усадочного происхождения, нетехнологичного процесса изготовления.

Технической задачей заявляемого изобретения является разработка способа изготовления отливок лопаток турбин с мелкозернистой однородной структурой, направленного на увеличение выхода годных и повышение выносливости отливок лопаток турбин при снижении брака отливок по структуре, засорам и дефектам усадочного происхождения, при этом способ должен быть технологичным и доступным для производства.

Техническая проблема решается тем, что в способе изготовления отливок с мелкозернистой однородной структурой, включающем изготовление литейной керамической формы, нанесение на лицевую поверхность литейной керамической формы алюмината кобальта, локальное утепление литейной формы, нагрев литейной керамической формы, заливку в литейную керамическую форму расплава сплава, его кристаллизацию, формирование лопаток турбин, согласно изобретению, изготавливают и собирают модели лопаток турбин в модельный блок, осуществляют послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится 4,0 - 12,0 мас. % поверхностного модификатора в виде порошка алюмината кобальта, после выплавления модельного блока и предварительной прокалки в камерной электрической печи при температуре 740 - 750°С в течение 3 - 4 часов, керамическую форму утепляют гибким огнеупорным теплоизоляционным материалом, а металл-приемную чашу литейной керамической формы оснащают пенокерамическим фильтром пористостью 10 - 40 ppi, после чего литейную керамическую форму нагревают под заливку в камерной электрической печи до температуры, равной 0,88 - 0,90 от температуры ликвидуса сплава с выдержкой при этой температуре не менее 6 часов, далее, в составе вакуумной плавильно-заливочной установки литейную керамическую форму заливают непрерывной струей расплавом сплава, со временем слива, равным 1 - 3 секунды при скорости слива, равной 3 - 10 кг/с, после чего расплав сплава кристаллизуется в среде вакуума, величина которого равна не более 1×10-3 мм рт. ст. до температуры, равной 0,92 - 0,95 от температуры ликвидуса сплава, а далее охлаждение расплава сплава проводят на воздухе.

Кроме того, согласно изобретению, изготовление и сборка восковых или полимерных моделей турбинных лопаток в модельный блок производится на восковую литниково-питающую систему, например, в виде горизонтального коллектора, оснащенного съемной керамической металл-приемной чашей.

Кроме того, согласно изобретению, производят послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится поверхностный модификатор в виде порошка алюмината кобальта с удельной поверхностью 8000 - 11000 см2/г, размером зерен 1,0 - 1,5 мкм и содержанием свободного кобальта 0,15 - 2,0 %.

Кроме того, согласно изобретению, литейная керамическая форма утепляется, например, огнеупорным теплоизоляционным муллит-кремнеземистым стекловолокнистым материалом марки МКРР-130 с кажущейся плотностью не более 130 кг/м3 и теплопроводностью при температуре 575 - 625°С не более 0,15 Вт/м×К.

Кроме того, согласно изобретению, литейная керамическая форма, утепленная и нагретая, заливается расплавом сплава в вакуумной плавильно-заливочной установке, а температура расплава сплава равна 1,122 - 1,137 от температуры ликвидуса сплава.

Кроме того, согласно изобретению, сборка восковых, либо полимерных моделей турбинных лопаток в модельный блок, производится с радиальным расположением моделей на горизонтальном коллекторе под углом 90° или 120° друг относительно друга.

Кроме того, согласно изобретению, сборка восковых, либо полимерных моделей турбинных лопаток в модельный блок производится с линейным расположением моделей на горизонтальном коллекторе параллельно друг к другу, при этом, расстояние А между моделями составляет не менее 100 мм.

Кроме того, согласно изобретению, модельный блок может состоять из двух восковых или из двух полимерных моделей турбинных лопаток, размещенных на противоположных сторонах горизонтального коллектора, оснащенного съемной керамической металл-приемной чашей.

Кроме того, согласно изобретению, при изготовлении литейной керамической формы в составе суспензии лицевого слоя используют 43,0 - 47,0 мас. % кислого водно-коллоидного связующего, например, «Армосил KS» плотностью 1,168 - 1,189 г/см3, pH 3,3 - 4,5 и содержанием оксида кремния SiO2 в количестве 25,0 - 28,0%.

Кроме того, согласно изобретению, при изготовлении литейной керамической формы в составе суспензии лицевого слоя используют порошки огнеупорного материала, например, 45,0 - 49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000 - 5000 см2/г, размером зерен 5,0 - 10,0 мкм.

Кроме того, согласно изобретению, при послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют 51,0 - 55,0 мас. % высоко-щелочного водно-коллоидного связующего, например, «Армосил АМ» плотностью 1,196 - 1,210 г/см3, pH 9,5 - 10,5 и содержанием оксида кремния SiO2 в количестве 28,0 - 30,0%.

Кроме того, согласно изобретению, при послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют порошки огнеупорного материала, например, 45,0 - 49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000 - 5000 см2/г, размером зерен 5,0 - 10,0 мкм.

Как в прототипе, способ изготовления отливок с мелкозернистой однородной структурой включает изготовление моделей турбинных лопаток, сборку модельного блока, изготовление литейной керамической формы, лицевой слой которой содержит поверхностный модификатор в виде порошка алюмината кобальта, удаление воскового модельного состава из литейной керамической формы, предварительную прокалку, утепление и нагрев литейной формы, заливку в литейную форму расплава сплава и его кристаллизацию.

В отличии от прототипа, изготавливают и собирают модели лопаток турбин в модельный блок, осуществляют послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится 4,0 - 12,0 мас. % поверхностного модификатора в виде порошка алюмината кобальта, после выплавления модельного блока и предварительной прокалки в камерной электрической печи при температуре 740 - 750°С в течение 3 - 4 часов, керамическую форму утепляют гибким огнеупорным теплоизоляционным материалом, а металл-приемную чашу литейной керамической формы оснащают пенокерамическим фильтром пористостью 10-40 ppi, после чего литейную керамическую форму нагревают под заливку в камерной электрической печи до температуры, равной 0,88 - 0,90 от температуры ликвидуса сплава с выдержкой при этой температуре не менее 6 часов, далее в составе вакуумной плавильно-заливочной установки литейную керамическую форму заливают непрерывной струей расплавом сплава, со временем слива равным 1-3 секунды при скорости слива, равной 3 - 10 кг/с, после чего расплав сплава кристаллизуется в среде вакуума, величина которого равна не более 1×10-3 мм рт. ст. до температуры, равной 0,92 - 0,95 от температуры ликвидуса сплава, а далее охлаждение расплава проводят на воздухе.

Способ изготовления отливок с мелкозернистой однородной структурой включает в себя ряд дополнительных технологических решений, способствующих получению отливок турбинных лопаток с мелкозернистой однородной структурой по всему профилю пера лопатки при отсутствии крупных зерен, длинных (столбчатых) кристаллов и «зон закаливания», являющихся порочными структурами, тем самым способствуя повышению предела выносливости лопаток турбин.

Изготовление и сборка восковых или полимерных моделей турбинных лопаток в модельный блок производится на восковую литниково-питающую систему (II типа), например, в виде горизонтального коллектора, оснащенного съемной керамической металл-приемной чашей, что обеспечивает исключение засорения расплава сплава зернистым материалом от литейной керамической формы при общем снижении расхода воска. Сборка восковых, либо полимерных моделей турбинных лопаток в модельный блок производится с радиальным расположением моделей на горизонтальном коллекторе под углом 90° или 120° друг относительно друга, что обеспечивает быстрое и равномерное заполнение формы расплавом сплава, создавая равные условия кристаллизации для всех отливок в блоке, при этом, исключается взаимный обогрев отливок при кристаллизации расплава сплава. Сборка восковых или полимерных моделей турбинных лопаток в модельный блок производится с линейным расположением моделей на горизонтальном коллекторе параллельно друг к другу, при этом, расстояние А между моделями составляет не менее 100 мм, что обеспечивает быстрое и равномерное заполнение формы расплавом сплава, создавая равные условия кристаллизации для всех отливок в блоке, при этом исключается взаимный обогрев отливок при кристаллизации расплава сплава.

Модельный блок может состоять из двух восковых или из двух полимерных моделей турбинных лопаток, размещенных на противоположных сторонах горизонтального коллектора, что обеспечивает быстрое и равномерное заполнение формы расплавом сплава, создавая равные условия кристаллизации для всех отливок в блоке, при этом исключается взаимный обогрев отливок при кристаллизации расплава сплава.

Производится послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится поверхностный модификатор в виде порошка алюмината кобальта с удельной поверхностью 8000 - 11000 см2/г, размером зерен 1,0 - 1,5 мкм и содержанием свободного кобальта 0,15 -2,0 %, что обеспечивает создание на поверхности расплава сплава большого числа центров кристаллизации, наличие которых способствует эффективному измельчению кристаллов сплава и, как следствие, увеличение значения предела выносливости материала отливок, а также исключается образование пригара на поверхности отливок турбинных лопаток. При содержании алюмината кобальта в составе лицевого слоя литейной формы менее 4,0 мас. %, образуется недостаточное количество центров кристаллизации, что приводит к укрупнению зерен в отливке и, как следствие, к снижению предела выносливости материала отливок, при этом, содержание алюмината кобальта в составе лицевого слоя литейной формы более 12,0 мас. % не оказывает существенного влияния на структуру лопаток.

При послойном изготовлении литейной керамической формы в составе суспензии лицевого слоя используют 43,0 - 47,0 % кислого водно-коллоидного связующего, например, «Армосил KS» плотностью 1,168 - 1,189 г/см3, pH 3,3 - 4,5 и содержанием оксида кремния SiO2 в количестве 25,0 - 28,0%, что обеспечивает хорошую адгезию суспензии лицевого слоя к восковым, либо полимерным моделям, способствует укреплению целостности лицевого слоя и усилению его сцепления с последующими слоями формы, приводит к снижению брака отливок по засорам, обеспечивает высокую плотность и прочность лицевого слоя литейной формы. При содержании кислого водно-коллоидного связующего в количестве менее 43,0 мас. %, суспензия лицевого слоя переходит в разряд нетехнологичных, что связано с увеличением ее вязкости. При содержании кислого водно-коллоидного связующего в количестве более, 47,0 мас. % суспензия лицевого слоя переходит в разряд нетехнологичных, что связано с уменьшением ее вязкости. При послойном изготовлении литейной керамической формы в составе суспензии лицевого слоя используют порошки огнеупорного материала, например, 45,0 - 49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000 - 5000 см2/г, размером зерен 5,0 - 10,0 мкм, обладающего стабильными физико-химическими свойствами, что способствует получению плотного и прочного лицевого слоя литейной керамической формы, снижению брака отливок по засорам, обеспечивает высокую огнеупорность лицевого слоя, что приводит к снижению пригара в процессе производства отливках из жаропрочных сплавов. Содержание муллита плавленого порошкообразного в суспензии лицевого слоя менее 45,0 мас. % нежелательно, поскольку в этом случае содержание алюмината кобальта в суспензии превысит заявленное значение 12 мас. %. Содержание муллита плавленого порошкообразного в суспензии лицевого слоя более 49,0 мас. % также нежелательно, поскольку в этом случае содержание алюмината кобальта в суспензии окажется существенно ниже заявленного значения 4 мас. %.

При послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют 51,0 - 55,0 мас. % высоко-щелочного водно-коллоидного связующего, например, «Армосил АМ» плотностью 1,196 - 1,210 г/см3, pH 9,5 - 10,5 и содержанием оксида кремния SiO2 в количестве 28,0 - 30,0%, что обеспечивает хорошую межслойную адгезию суспензии, способствует усилению сцепления с последующими слоями формы, приводит к снижению брака отливок по разрушению форм. При содержании высоко-щелочного водно-коллоидного связующего в количестве менее 51,0 мас. % суспензия для последующих слоев переходит в разряд нетехнологичных, что связано с увеличением ее вязкости. При содержании высоко-щелочного водно-коллоидного связующего в количестве более 55,0 мас. %, суспензия для последующих слоев переходит в разряд нетехнологичных, что связано с уменьшением ее вязкости.

При послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют порошки огнеупорного материала, например, 45,0 - 49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000-5000 см2/г, размером зерен 5,0 - 10,0 мкм, обладающего стабильными физико-химическими свойствами, что способствует изготовлению плотной и прочной литейной керамической формы, обеспечивает высокую огнеупорность, способствуя, тем самым, повышению геометрической точности будущих отливок. При содержании муллита плавленого порошкообразного в суспензии для последующих слоев менее 45,0 мас. %, суспензия переходит в разряд нетехнологичных, что связано с уменьшением ее вязкости. При содержании муллита плавленого порошкообразного в суспензии для последующих слоев более 49,0 мас. %, суспензия переходит в разряд нетехнологичных, что связано с увеличением ее вязкости.

Каждый последующий слой огнеупорной суспензии, нанесенный на модельный блок, обсыпается более крупным зернистым материалом, что обеспечивает прочность литейной керамической формы при ускоренном наборе требуемой толщины. Удаление воскового модельного состава из литейной керамической формы производится, например, в бойлерклаве, что обеспечивает быстрое и качественное освобождение формы от восковой составляющей, исключающее разрушение литейной керамической формы.

Литейная керамическая форма, освобожденная от восковой составляющей модельного блока, проходит предварительную прокалку при температуре 740-750°С в течение 3-4 часов, что обеспечивает полное удаление из ее состава кристаллизационной воды, органических загрязнений из восков и связующих, способствуя максимальному упрочнению литейной керамики формы. При этом, если проводить предварительную прокалку литейной керамической формы при температуре менее 740°С и по времени менее 3 часов, то существует вероятность неполного удаления вредных примесей, а прокаливание в течение 4 часов обеспечивает гарантированное удаление вредных примесей без существенного снижения общей производительности процесса. Если проводить предварительную прокалку литейных керамических форм при температуре более 750°С, то в составе литейной формы возможно образование α-кристобалита из водно-коллоидных связующих растворов, что чревато разрушением форм при их повторном нагреве под заливку. Удаление полимерной составляющей модельного блока из литейной керамической формы производится выжиганием, что обеспечивает исключение операции по предварительной прокалке литейной керамической формы.

В керамическую металл-приемную чашу, прошедшую предварительную прокалку в составе литейной керамической формы, устанавливают, по меньшей мере, один пенокерамический фильтр (ПКФ) пористостью 10 - 40 ppi, что благодаря ячеистой структуре ПКФ, обеспечивает заполнение полости литейной керамической формы в режиме, близком к ламинарному, способствуя плавному и равномерному заполнению литейной формы расплавом сплава, обеспечивая улавливание неметаллических включений из расплава. ПКФ пористостью менее 10 ppi не в состоянии выполнить своего предназначения, а при пористости ПКФ более 40 ppi существенно замедляется процесс заполнения формы расплавом сплава, что приводит к его охлаждению.

Литейная керамическая форма, прошедшая предварительную прокалку, утепляется методом обертывания гибким огнеупорным теплоизоляционным материалом, например, огнеупорным теплоизоляционным муллит-кремнеземистым стекловолокнистым материалом марки МКРР-130 по ГОСТ 23619 с кажущейся плотностью не более 130 кг/м3 и теплопроводностью при температуре 575-625°С, не более 0,15 Вт/м×К, что обеспечивает равномерный прогрев и длительное сохранение тепла в литейной керамической форме, необходимого для получения отливок лопаток турбин с мелкозернистой однородной структурой за счет исключения местного перегрева литейной керамической формы при соблюдении принципа направленности затвердевания отливки, при этом не допускается стыковка материала внахлест, стыки материала проклеиваются высокотемпературным клеем, например, декстрином. Литейная керамическая форма, утепленная гибким огнеупорным теплоизоляционным муллит-кремнеземистым стекло-волокнистым материалом, нагревается под заливку в камерной электрической печи до температуры, равной 0,88 - 0,90 от температуры ликвидуса сплава с выдержкой при этой температуре не менее 6 часов, что обеспечивает равномерный прогрев и длительное сохранение тепла в литейной керамической форме вплоть до момента заливки расплава сплава в форму, снижение степени переохлаждения расплава, ускоренное заполнение литейной керамической формы расплавом сплава и управление линейной скоростью роста кристаллов. Литейная керамическая форма, утепленная и нагретая, заливается непрерывной струей расплава сплава в вакуумной плавильно-заливочной установке без использования печи подогрева формы, со временем слива равным 1-3 секунды при скорости слива, равной 3 - 10 кг/с, при этом, температура расплава сплава равна 1,122 - 1,137 от температуры ликвидуса сплава, что обеспечивает достаточную жидкотекучесть расплава сплава, высокую скорость заполнения всех участков формы, что является одним из основополагающих условий получения мелкозернистой однородной структуры, при этом, разброс значений температур формы и расплава сплава в пределах ± 1% является инструментальным и обеспечивается средствами контроля и управления.

Кристаллизация расплава сплава в горячей литейной керамической форме происходит в составе вакуумной плавильно-заливочной установки под воздействием вакуума величиной на уровне 1×10-3 мм. рт. ст. до температуры, равной 0,92 - 0,95 от температуры ликвидуса сплава, что обеспечивает зарождение большого числа центров кристаллизации и, как следствие, получение мелкозернистой и однородной структуры сплава лопаток по всему профилю пера турбинных лопаток. Увеличивается выносливость турбинных лопаток не менее, чем на 15 - 17%. При этом, окончательное охлаждение расплава сплава в литейной керамической форме проводят на воздухе в условиях литейного цеха в течение не менее 12 часов, что обеспечивает исключение образования горячих кристаллизационных трещин на теле отливок лопаток турбин за счет снижения напряжений, возникающих в отливках при их охлаждении.

Изобретение поясняется фигурами.

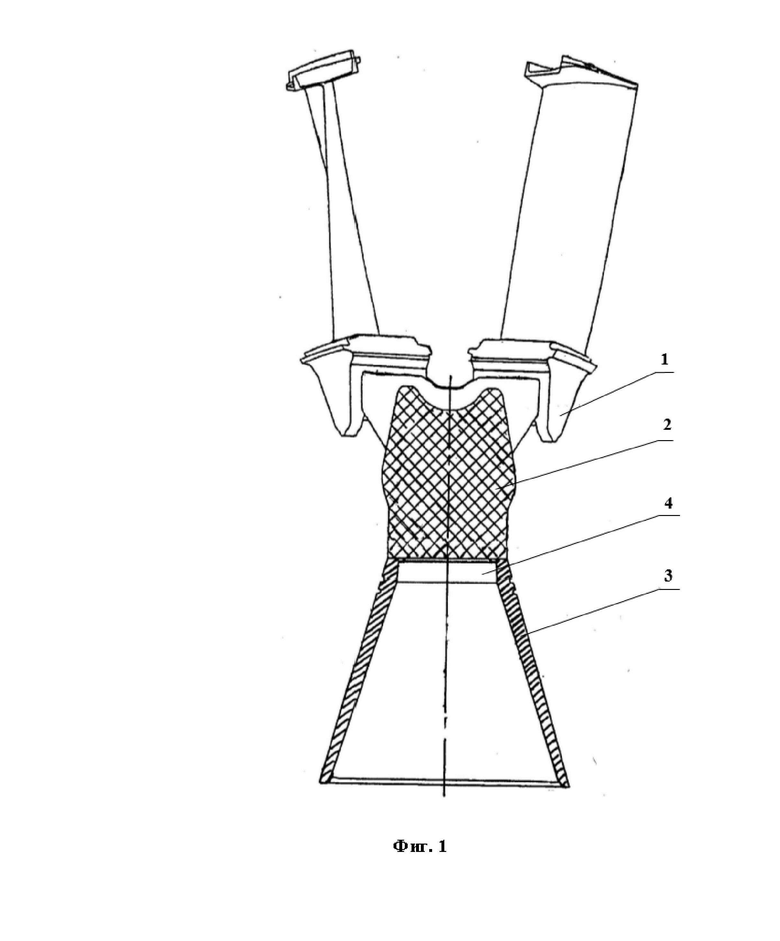

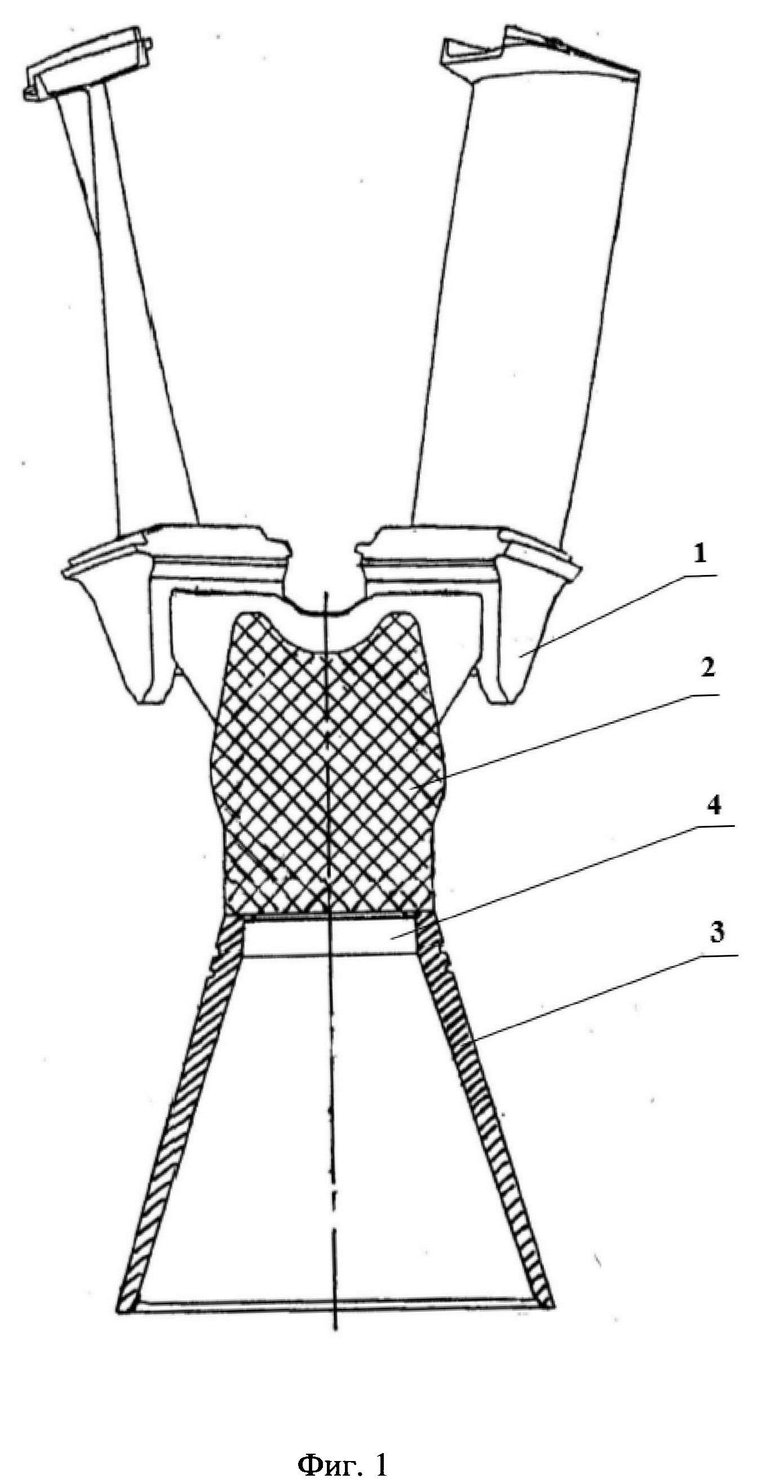

На фиг. 1 представлен пример сборки модельного блока турбинных лопаток на восковую литниково-питающую систему с радиальным расположением моделей на горизонтальном коллекторе.

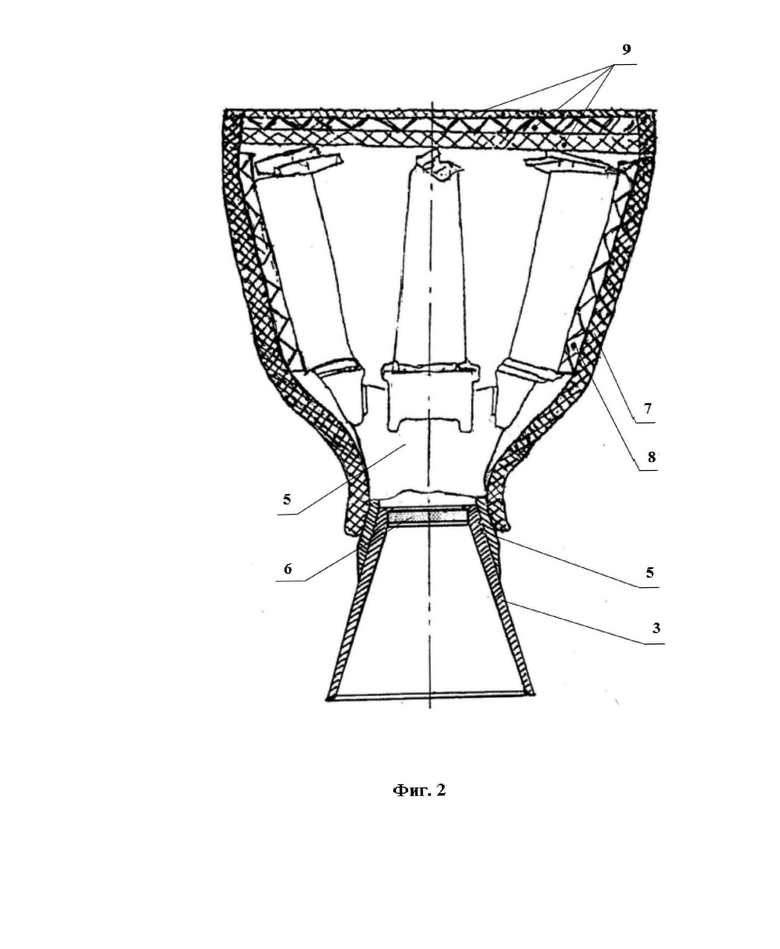

На фиг. 2 представлена схема утепления литейной керамической формы с радиальным расположением моделей турбинных лопаток на горизонтальном коллекторе.

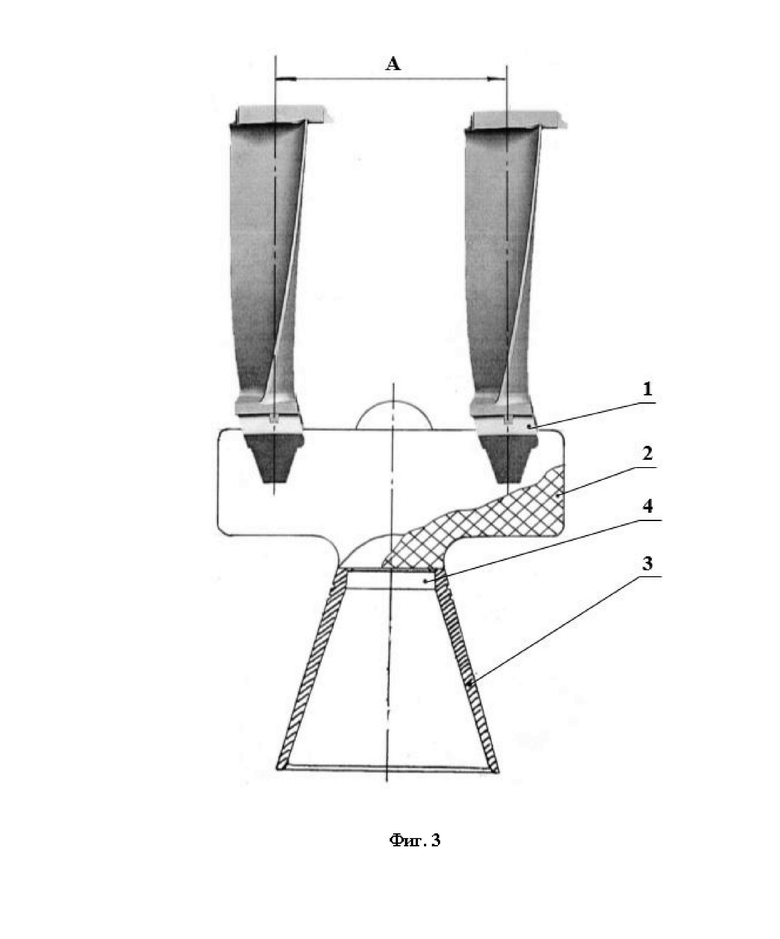

На фиг. 3 представлен пример сборки модельного блока турбинных лопаток на восковую литниково-питающую систему с линейным расположением моделей на горизонтальном коллекторе.

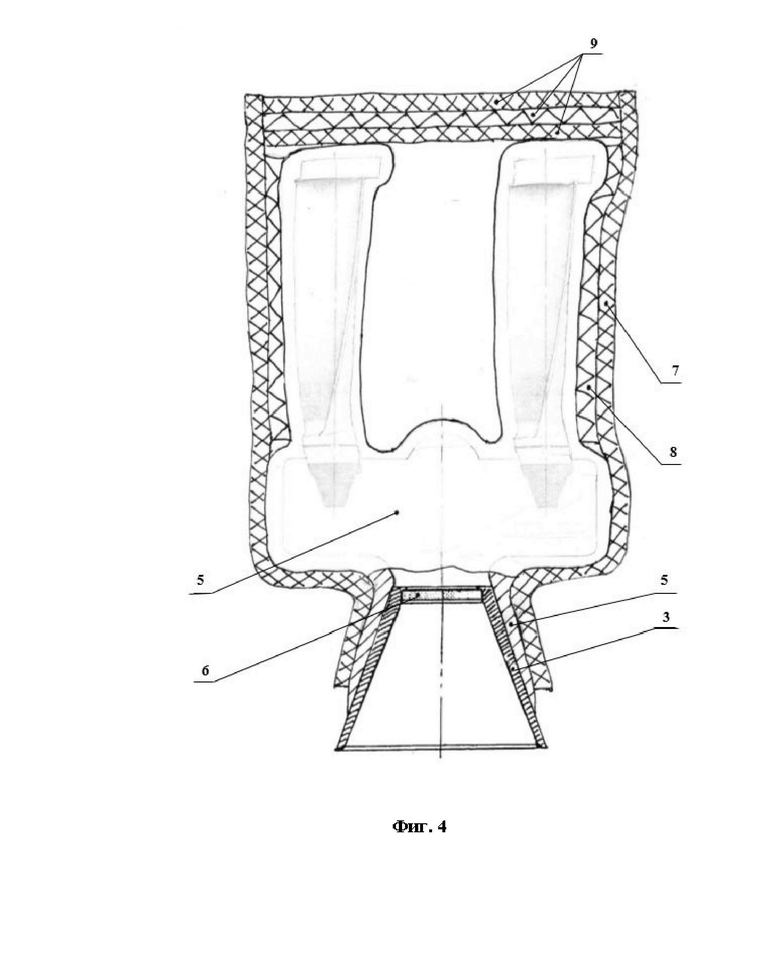

На фиг. 4 представлена схема утепления литейной керамической формы с линейным расположением моделей турбинных лопаток на горизонтальном коллекторе.

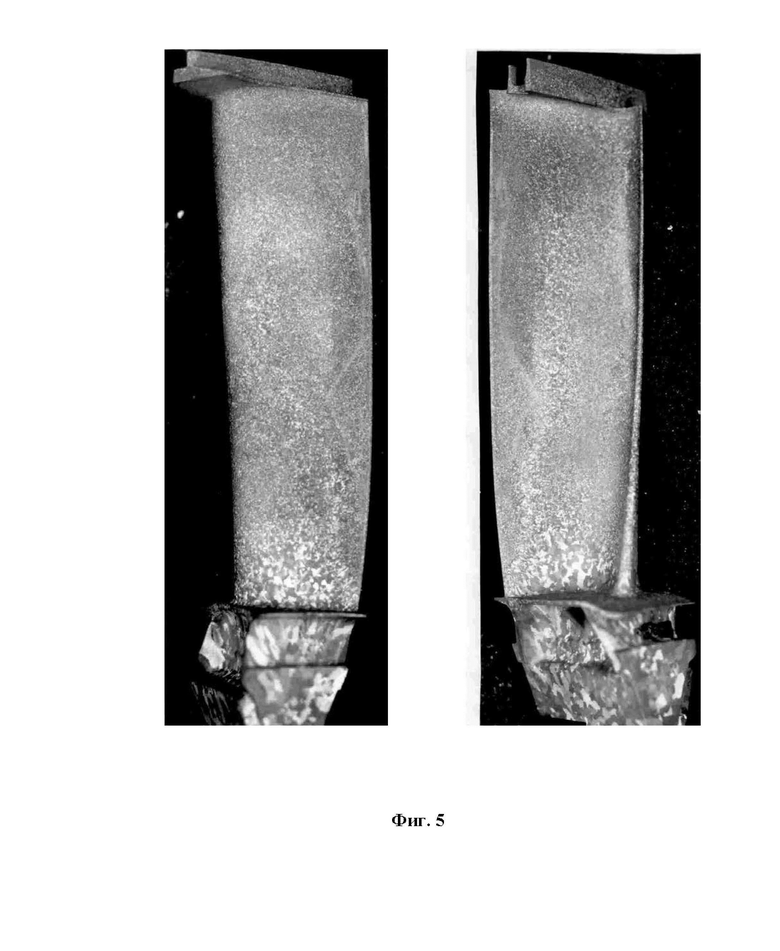

На фиг. 5 представлена однородная равноосная структура пера рабочей лопатки свободной турбины из сплава ЖС6У-ВИ, как со стороны спинки, так и со стороны корыта, полученная в результате реализации изобретения.

Таким образом, способ изготовления отливок с мелкозернистой однородной структурой включает в себя комплекс технологических решений, каждое из которых оказывает существенное влияние на изготовление отливок с мелкозернистой однородной макроструктурой, увеличение выхода годных и повышение выносливости отливок лопаток турбин при снижении брака отливок по структуре, засорам и дефектам усадочного происхождения, при этом способ технологичен и доступен для производства.

Способ осуществляется следующим образом.

Способ изготовления отливок с мелкозернистой однородной структурой включает в себя изготовление восковых, либо полимерных моделей турбинных лопаток (1), сборку модельного блока с радиальным расположением трех или четырех моделей турбинных лопаток (1) на горизонтальном коллекторе (2) под углом 90° или 120° относительно друг друга или с линейным (параллельно друг другу) расположением, по меньшей мере, четырех моделей турбинных лопаток (1) на горизонтальном коллекторе (2), оснащенном съемной керамической металл-приемной чашей (3). Модельный блок может состоять из двух моделей турбинных лопаток (1), размещенных на противоположных сторонах горизонтального коллектора (2), оснащенного съемной керамической металл-приемной чашей (3), в составе которой имеется гнездо (4), предназначенное для размещения в нем, по меньшей мере, одного пенокерамического фильтра, далее послойное изготовление литейной керамической формы (5), лицевой слой которой содержит поверхностный модификатор в виде порошка алюмината кобальта, удаление в бойлерклаве воскового модельного состава (2) из литейной керамической формы (5). Осуществляют предварительное прокаливание литейной керамической формы (5) в камерной электрической печи при температуре 740-750°С в течении 3-4 часов, утепление литейной керамической формы (5) огнеупорным теплоизоляционным муллит-кремнеземистым стекловолокнистым материалом (7,8,9) по ГОСТ 23619 марки МКРР-130 с кажущейся плотностью не более 130 кг/м3 и теплопроводностью при температуре 575 - 625°С, не более 0,15 Вт/м×К. После проводят установку в гнездо (4) литейной керамической формы (5) пенокерамического фильтра (6), нагрев утепленной литейной керамической формы (5) в камерной электрической печи до температуры, равной 0,88 - 0,90 от температуры ликвидуса сплава с выдержкой при этой температуре не менее 6 часов, перенос нагретой утепленной литейной керамической формы (5) в вакуумную плавильно-заливочную установку, заливку непрерывной струей расплава сплава в горячую и утепленную литейную керамическую форму (5), размещенную в вакуумной плавильно-заливочной установке со временем слива, равным 1-3 секунды и скорости слива, равной 3 - 10 кг/с, при этом температура расплава сплава равняется 1,122 - 1,137 от температуры ликвидуса сплава, величина вакуума в установке составляет на уровне 1×10-3 мм рт. ст. Кристаллизацию залитого расплава сплава в утепленной и горячей литейной керамической форме (5) производят в составе вакуумной плавильно-заливочной установки под воздействием вакуума величиной на уровне 1×10-3 мм рт. ст. до температуры, равной 0,92 - 0,95 от температуры ликвидуса сплава. Окончательное охлаждение расплава сплава в литейной керамической форме происходит на воздухе в атмосфере литейного цеха в течение не менее 12 часов.

Разработанный способ изготовления отливок с мелкозернистой однородной структурой обеспечивает гарантированное получение мелкозернистой однородной структуры на всем профиле пера отливок турбинных лопаток (Фиг. 5), исключает образование на поверхности отливок крупных зерен, длинных (столбчатых) кристаллов, а также зон закаливания, являющихся порочными структурами.

Предлагаемое изобретение позволяет получать мелкозернистую однородную макроструктуру на всех участках турбинной лопатки, способствуя повышению предела выносливости лопаток турбин, повышению выхода годных отливок турбинных лопаток, снижению брака отливок турбинных лопаток по макроструктуре (структуре) и засорам, при этом способ технологичен и доступен для производства.

Приведены примеры осуществления изобретения.

Пример 1. Реализуя заявленный способ изготовления отливок с мелкозернистой однородной структурой изготовлена партия отливок рабочих лопаток третьей ступени турбины низкого давления из жаропрочного никелевого сплава ЧС70У-ВИ с мелкозернистой однородной структурой, из которых 10 лопаток были подвергнуты усталостным испытаниям в соответствии с требованиями ГОСТ РВ 2840-001-2008 «Надежность и безотказность авиационных двигателей. Лопатки газотурбинных двигателей. Методы испытаний на усталость» по методу ступенчатого повышения нагрузки до разрушения каждой лопатки. По результатам испытаний установлено, что среднее значение предела выносливости лопаток с мелкозернистой однородной структурой составило G-1 = 22,8 кгс/мм2, что на 42,5% больше, чем у лопаток, изготовленных без поверхностного модифицирования и обладающих неоднородной структурой.

Пример 2. Изготовлена партия отливок рабочих лопаток шестой ступени турбины низкого давления из жаропрочного никелевого сплава ЖС6У-ВИ с мелкозернистой однородной структурой, из которых 25 лопаток были подвергнуты усталостным испытаниям в соответствии с требованиями ГОСТ РВ 2840-001-2008 по методу ступенчатого повышения нагрузки до разрушения каждой лопатки. По результатам испытаний установлено, что среднее значение предела выносливости лопаток с мелкозернистой однородной структурой составило G-1 = 15,0 кгс/мм2, что на 20,0% больше, чем у лопаток, изготовленных без поверхностного модифицирования и обладающих неоднородной структурой.

Пример 3. Изготовлена партия отливок рабочих лопаток свободной турбины из жаропрочного никелевого сплава ЖС6У-ВИ с мелкозернистой однородной структурой, из которых 50 лопаток были подвергнуты усталостным испытаниям в соответствии с требованиями ГОСТ РВ 2840-001-2008 по методу ступенчатого повышения нагрузки до разрушения каждой лопатки. По результатам испытаний установлено, что среднее значение предела выносливости лопаток с мелкозернистой однородной структурой составило G-1 = 17,5 кгс/мм2, что на 17,0 % больше, чем у лопаток, изготовленных без поверхностного модифицирования и обладающих неоднородной структурой.

Положительный технический результат, выразившийся в получении мелкозернистой однородной макроструктуры по всему профилю пера рабочих лопаток, приведший к увеличению предела выносливости турбинных лопаток на 17,0 - 42,5 %, получен во всех приведенных примерах осуществления. Заявленный способ успешно реализуется в производстве.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, обеспечивает изготовление отливок лопаток турбин с мелкозернистой однородной структурой, способствует повышению предела выносливости и увеличению выхода годных отливок лопаток турбин, снижению брака отливок лопаток по структуре, засорам и дефектам усадочного происхождения, при этом способ технологичен и доступен для производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Суспензия для лицевого слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2794491C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 1998 |

|

RU2151017C1 |

Изобретение относится к области литейного производства. Способ изготовления отливок с мелкозернистой однородной структурой включает изготовление моделей лопаток турбин, сборку модельного блока, послойное изготовление литейной керамической формы, выплавление модельного блока, предварительную прокалку, утепление формы гибким огнеупорным теплоизоляционным материалом, установку в металл-приемную чашу пенокерамического фильтра, нагрев формы под заливку, заливку формы непрерывной струей в вакуумной плавильно-заливочной установке, кристаллизацию в вакууме до температуры 0,92-0,95 ликвидуса и охлаждение на воздухе. В состав лицевого слоя формы вводят 4,0-12,0 мас. % поверхностного модификатора – алюмината кобальта. Предварительную прокалку проводят в камерной электрической печи 3-4 ч при 740-750°С. Под заливку форму нагревают в камерной электрической печи до температуры 0,88-0,90 ликвидуса не менее 6 ч. Обеспечивается получение лопаток с мелкозернистой однородной структурой, что повышает их выносливость, увеличение выхода годных отливок за счет снижения брака по структуре, засорам и дефектам усадочного происхождения. 11 з.п. ф-лы, 5 ил., 3 пр.

1. Способ изготовления отливок с мелкозернистой однородной структурой, включающий изготовление литейной керамической формы, нанесение на лицевую поверхность литейной керамической формы алюмината кобальта, локальное утепление литейной формы, нагрев литейной керамической формы, заливку в литейную керамическую форму расплава сплава, его кристаллизацию, формирование лопаток турбин, отличающийся тем, что изготавливают и собирают модели лопаток турбин в модельный блок, осуществляют послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится 4,0-12,0 мас. % поверхностного модификатора в виде порошка алюмината кобальта, после выплавления модельного блока и предварительной прокалки в камерной электрической печи при температуре 740-750°С в течение 3-4 часов керамическую форму утепляют гибким огнеупорным теплоизоляционным материалом, а металл-приемную чашу литейной керамической формы оснащают пенокерамическим фильтром пористостью 10-40 ppi, после чего литейную керамическую форму нагревают под заливку в камерной электрической печи до температуры, равной 0,88-0,90 от температуры ликвидуса сплава, с выдержкой при этой температуре не менее 6 часов, далее в составе вакуумной плавильно-заливочной установки литейную керамическую форму заливают непрерывной струей расплавом сплава со временем слива, равным 1-3 секунды, при скорости слива, равной 3-10 кг/с, после чего расплав сплава кристаллизуется в среде вакуума, величина которого равна не более 1×10-3 мм рт. ст., до температуры, равной 0,92-0,95 от температуры ликвидуса сплава, а далее охлаждение расплава проводят на воздухе.

2. Способ по п. 1, отличающийся тем, что изготовление и сборку восковых или полимерных моделей турбинных лопаток в модельный блок производят на восковую литниково-питающую систему, например, в виде горизонтального коллектора, оснащенного съемной керамической металл-приемной чашей.

3. Способ по п. 1, отличающийся тем, что производят послойное изготовление литейной керамической формы, в составе лицевого слоя которой содержится поверхностный модификатор в виде порошка алюмината кобальта с удельной поверхностью 8000-11000 см2/г, размером зерен 1,0-1,5 мкм и содержанием свободного кобальта 0,15-2,0%.

4. Способ по п. 1, отличающийся тем, что литейную керамическую форму утепляют, например, огнеупорным теплоизоляционным муллит-кремнеземистым стекловолокнистым материалом марки МКРР-130 с кажущейся плотностью не более 130 кг/м3 и теплопроводностью при температуре 575-625°С не более 0,15 Вт/м×К.

5. Способ по п. 1, отличающийся тем, что литейную керамическую форму, утепленную и нагретую, заливают расплавом сплава в вакуумной плавильно-заливочной установке, при этом температура расплава сплава равна 1,122-1,137 от температуры ликвидуса сплава.

6. Способ по п. 2, отличающийся тем, что сборку восковых или полимерных моделей турбинных лопаток в модельный блок производят с радиальным расположением моделей на горизонтальном коллекторе под углом 90° или 120° друг относительно друга.

7. Способ по п. 2, отличающийся тем, что сборку восковых или полимерных моделей турбинных лопаток в модельный блок производят с линейным расположением моделей на горизонтальном коллекторе параллельно друг другу, при этом расстояние А между моделями составляет не менее 100 мм.

8. Способ по п. 2, отличающийся тем, что модельный блок может состоять из двух восковых или из двух полимерных моделей турбинных лопаток, размещенных на противоположных сторонах горизонтального коллектора, оснащенного съемной керамической металл-приемной чашей.

9. Способ по п. 3, отличающийся тем, что при изготовлении литейной керамической формы в составе суспензии лицевого слоя используют 43,0-47,0 мас. % кислого водно-коллоидного связующего, например, «Армосил KS» плотностью 1,168-1,189 г/см3, pH 3,3-4,5 и содержанием оксида кремния SiO2 в количестве 25,0-28,0%.

10. Способ по п. 3, отличающийся тем, что при изготовлении литейной керамической формы в составе суспензии лицевого слоя используют порошки огнеупорного материала, например 45,0-49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000-5000 см2/г, размером зерен 5,0-10,0 мкм.

11. Способ по п. 3, отличающийся тем, что при послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют 51,0-55,0 мас. % высокощелочного водно-коллоидного связующего, например «Армосил АМ» плотностью 1,196-1,210 г/см3, pH 9,5-10,5 и содержанием оксида кремния SiO2 в количестве 28,0-30,0%.

12. Способ по п. 3, отличающийся тем, что при послойном изготовлении литейной керамической формы в составе суспензии для последующих слоев используют порошки огнеупорного материала, например 45,0-49,0 мас. % муллита плавленого порошкообразного с удельной поверхностью 3000-5000 см2/г, размером зерен 5,0-10,0 мкм.

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| US 5983983 A1, 16.11.1999 | |||

| Способ изготовления отливок | 1977 |

|

SU633668A1 |

| US 4813470 A1, 21.03.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Суспензия для лицевого слоя керамической формы в литье по выплавляемым моделям (варианты) | 2022 |

|

RU2794491C1 |

| FR 2862244 B1, 08.12.2006. | |||

Авторы

Даты

2025-03-11—Публикация

2024-08-08—Подача