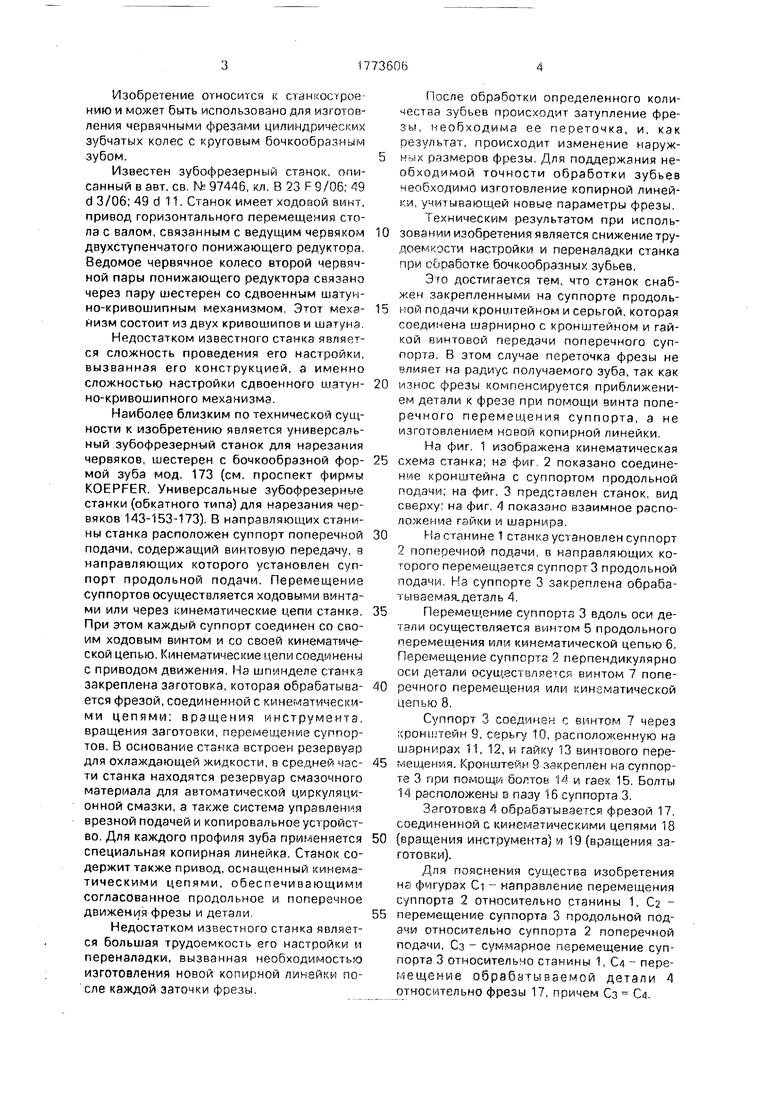

Фиг 1

Изобретение относится к станкостроению и может быть использовано для изготовления червячными фрезами цилиндрических зубчатых колес с круговым бочкообразным зубом.

Известен зубофрезерный станок, описанный в авт. ев, № 97446, кл. В 23 F 9/06; 49 d 3/06; 49 d 11. Станок имеет ходовой винт, привод горизонтального перемещения стола с валом, связанным с ведущим червяком двухступенчатого понижающего редуктора. Ведомое червячное колесо второй червячной пары понижающего редуктора связано через пару шестерен со сдвоенным шатун- но-кривошипным механизмом. Этот меха- низм состоит из двух кривошипов и шатуна.

Недостатком известного станка является сложность проведения его настройки, вызванная его конструкцией, а именно сложностью настройки сдвоенного шатун- но-крмвошипного механизма.

Наиболее близким по технической сущности к изобретению является универсальный зубофрезерный станок для нарезания червяков, шестерен с бочкообразной фор- мой зуба мод. 173 (см. проспект фирмы KOEPFER. Универсальные зубофрезерные станки (обкатного типа) для нарезания червяков 143-153-173). В направляющих станины станка расположен суппорт поперечной подачи, содержащий винтовую передачу, ч направляющих которого установлен суппорт продольной подачи. Перемещение суппортов осуществляется ходовыми винтами или через кинематические цепи станка. При этом каждый суппорт соединен со своим ходовым винтом и со своей кинематической цепью, Кинематические цепи соединены с приводом движения. На шпинделе станка закреплена заготовка, которая обрабатыва- ется фрезой, соединенной с кинематически- ми цепями: вращения инструмента, вращения заготовки, перемещение суппортов. В основание станка встроен резервуар для охлаждающей жидкости, в средней час- ти станка находятся резервуар смазочного материала для автоматической циркуляционной смазки, а также система управления врезной подачей и копировальное устройство. Для каждого профиля зуба применяется специальная копирная линейка. Станок содержит также привод, оснащенный кинематическими цепями, обеспечивающими согласованное продольное и поперечное движения фрезы и детали,

Недостатком известного станка является большая трудоемкость его настройки и переналадки, вызванная необходимостью изготовления новой копирной линейки после каждой заточки фрезы.

После обработки определенного количества зубьев происходит затупление фрезы, необходима ее переточка, и, как результат, происходит изменение наружных размеров фрезы. Для поддержания необходимой точности обработки зубьев необходимо изготовление копирной линейки, учитывающей новые параметры фрезы,

Техническим результатом при использовании изобретения является снижение трудоемкости настройки и переналадки станка при обработке бочкообразных зубьев.

Это достигается тем, что станок снабжен закрепленными на суппорте продольной подачи кронштейном и серьгой, которая соединена шарнирно с кронштейном и гайкой винтовой передачи поперечного суппорта. В этом случае переточка фрезы не влияет на радиус получаемого зуба, так как износ фрезы компенсируется приближением детали к фрезе при помощи винта поперечного перемещения суппорта, а не изготовлением новой копирной линейки.

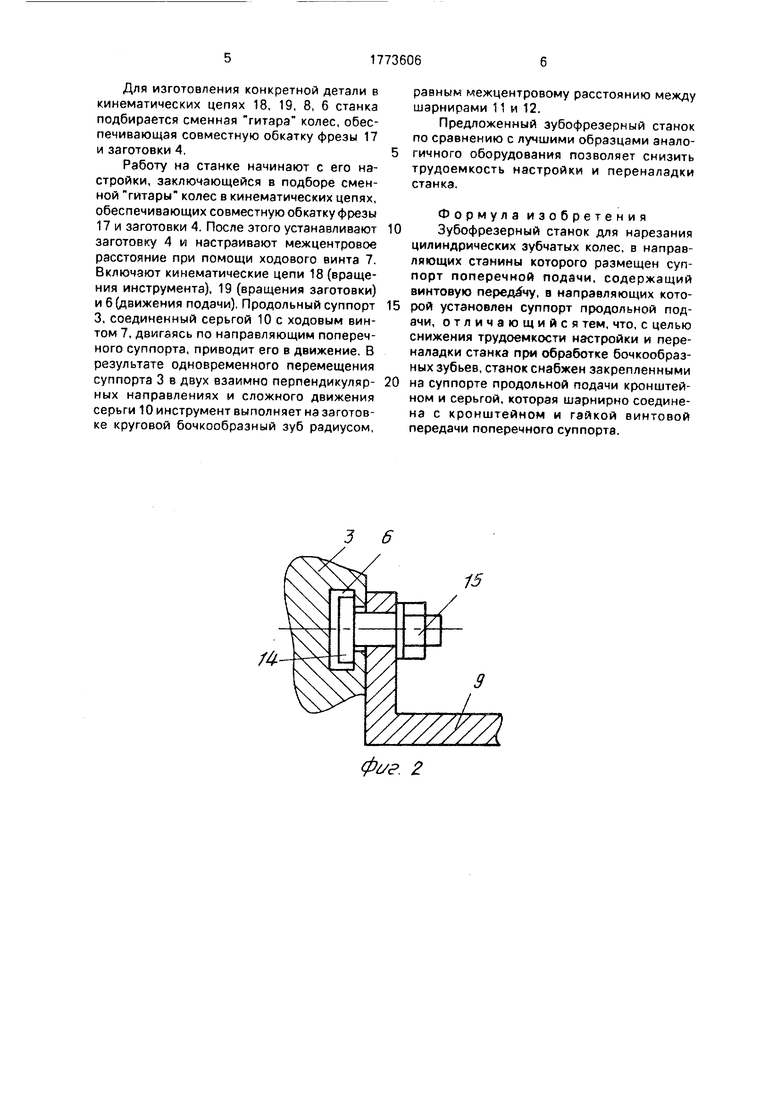

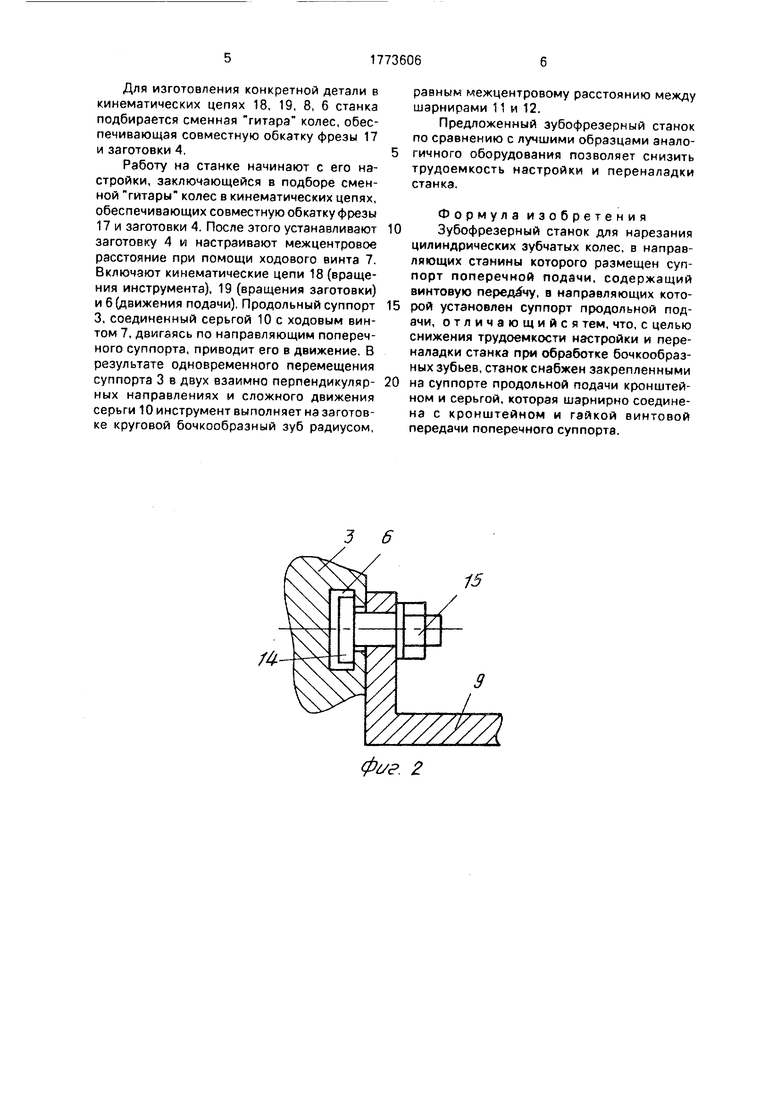

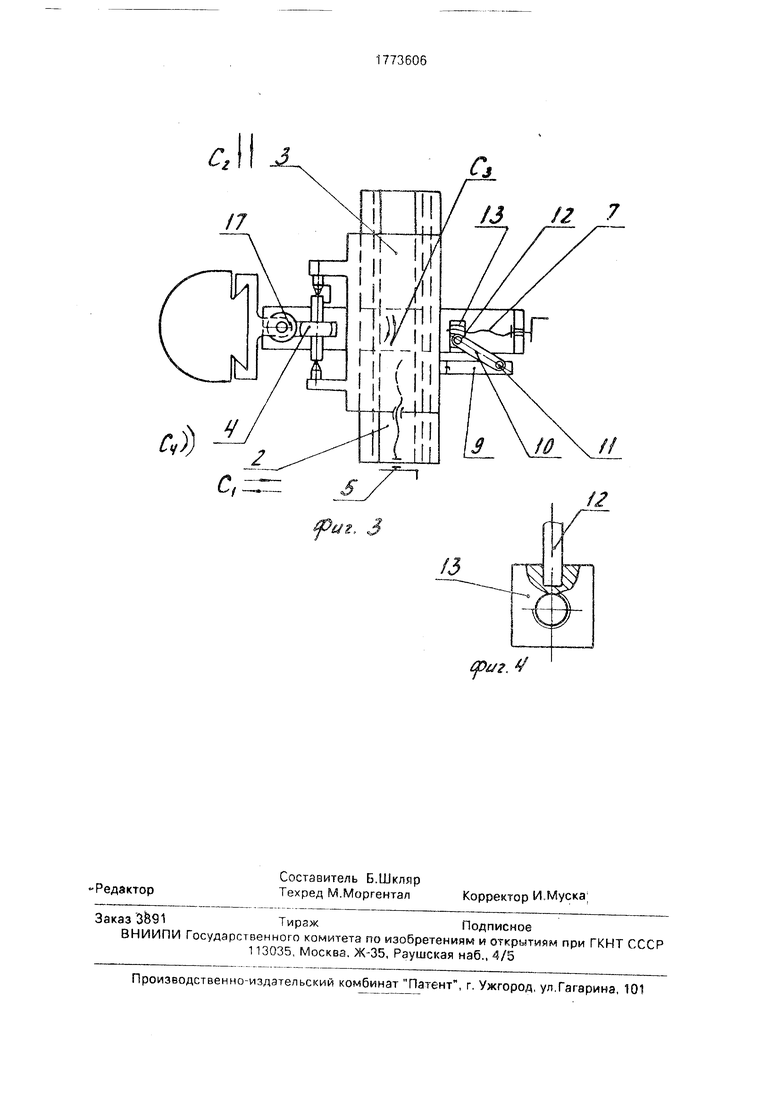

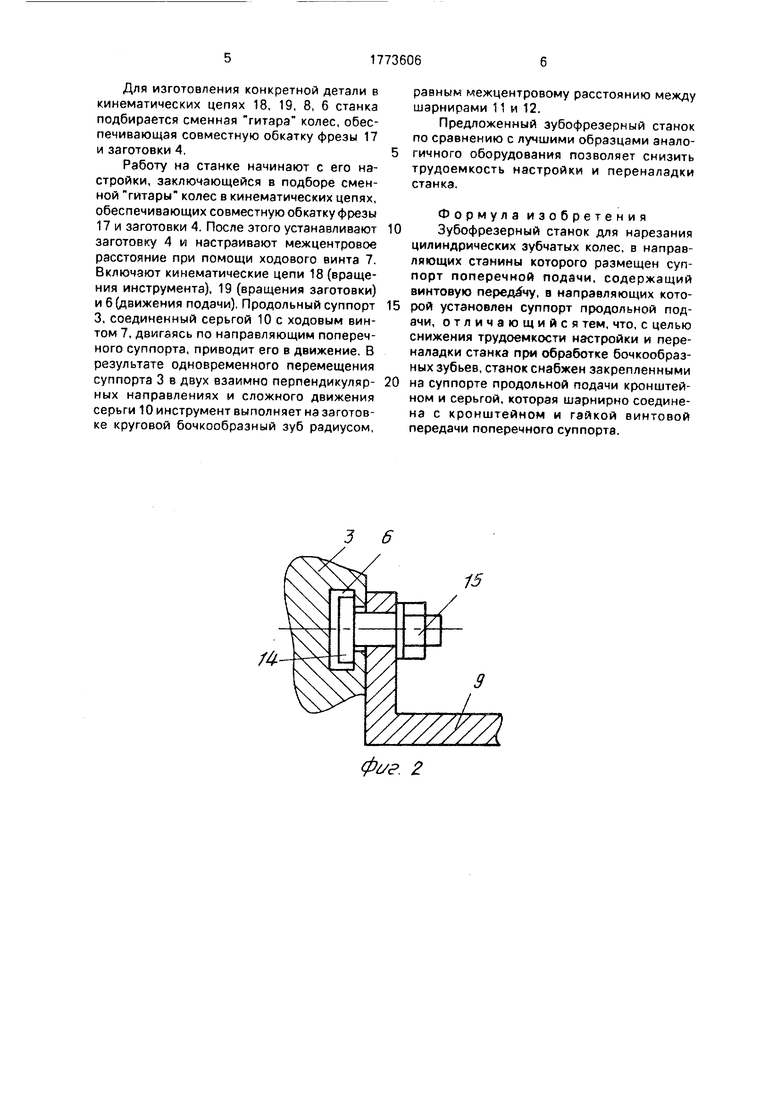

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 показано соединение кронштейна с суппортом продольной подачи; на фиг, 3 представлен станок, вид сверху; на фиг. 4 показано взаимное расположение гайки А шарнира.

На станине 1 станка установлен суппорт 2 поперечной подачи, в направляющих которого перемещается суппорт3 продольной подачи. На суппорте 3 закреплена обрэба- тываемаядеталь 4.

Перемещение суппорта 3 вдоль оси детали осуществляется винтом 5 продольного перемещения или кинематической цепью 6. Перемещение суппорта 2 перпендикулярно оси детали осуществляется винтом 7 поперечного перемещения или кинематической цепью 8.

Суппорт 3 соединен с винтом 7 через кронштейн 9, серьгу 10, расположенную на шарнирах 11, 12, и гайку 13 винтового перемещения. Кронштейн 9 закреплен на суппорте 3 при помощи болтов 14 и гаек 15. Болты 14 расположены в пазу 16 суппорта 3.

Заготовка 4 обрабатывается фрезой 17, соединенной с кинематическими цепями 18 (вращения инструмента) и 19 (вращения заготовки).

Для пояснения существа изобретения на фигурах Ci - направление перемещения суппорта 2 относительно станины 1, С2 - перемещение суппорта 3 продольной подачи относительно суппорта 2 поперечной подачи, Сз - суммарное перемещение суппорта 3 относительно станины 1, C/t - перемещение обрабатываемой детали 4 относительно фрезы 17, причем Сз Сз.

Для изготовления конкретной детали в кинематических цепях 18, 19, 8, 6 станка подбирается сменная гитара колес, обеспечивающая совместную обкатку фрезы 17 и заготовки 4.

Работу на станке начинают с его настройки, заключающейся в подборе сменной гитары колес в кинематических цепях, обеспечивающих совместную обкатку фрезы 17 и заготовки 4. После этого устанавливают заготовку 4 и настраивают межцентровое расстояние при помощи ходового винта 7. Включают кинематические цепи 18 (вращения инструмента), 19 (вращения заготовки) и 6 (движения подачи). Продольный суппорт 3, соединенный серьгой 10 с ходовым винтом 7, двигаясь по направляющим поперечного суппорта, приводит его в движение. В результате одновременного перемещения суппорта 3 в двух взаимно перпендикулярных направлениях и сложного движения серьги 10 инструмент выполняет на заготовке круговой бочкообразный зуб радиусом,

равным межцентровому расстоянию между шарнирами 11 и 12.

Предложенный зубофрезерный станок

по сравнению с лучшими образцами аналогичного оборудования позволяет снизить

трудоемкость настройки и переналадки

станка.

Формула изобретения Зубофрезерный станок для нарезания цилиндрических зубчатых колес, в направляющих станины которого размещен суппорт поперечной подачи, содержащий винтовую передачу, в направляющих кото- рой установлен суппорт продольной подачи, отличающийся тем, что, с целью снижения трудоемкости настройки и переналадки станка при обработке бочкообразных зубьев, станок снабжен закрепленными на суппорте продольной подачи кронштейном и серьгой, которая шэрнирно соединена с кронштейном и гайкой винтовой передачи поперечного суппорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| УНИВЕРСАЛЬНЫЙ ЗУБОФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2508969C1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

| Вертикальный зубофрезерный станок | 1967 |

|

SU272790A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ НАРЕЗАНИЯ НЕКРУГЛЫХ КОЛЕС | 1997 |

|

RU2130366C1 |

| ТОКАРНО-ЗАТЫЛОВОЧНЫЙ СТАНОК | 1992 |

|

RU2026160C1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ДИАГОНАЛЬНОЙ ПОДАЧИ | 1999 |

|

RU2165828C2 |

| Зубофрезерный станок | 1991 |

|

SU1815023A1 |

| Зубофрезерный станок | 1983 |

|

SU1096056A1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

Использование, область станкостроения, металлорежущие станки, для обработки бочкообразных зубчатых колес Сущность изобретения заключается в снижении трудоемкости настройки и переналадки станка. На станине 1 станка установлен суппорт 2 поперечной подачи, в направляющих которого перемещается суппорт 3 продольной подачи На суппорте 3 закреплена обрабатываемая деталь 4 Перемещение суппорта 3 вдоль оси детали осуществляется винтом 5 продольного перемещения или кинематической цепью 6 Перемещение суппорта 2 перпендикулярно оси детали осуществляется винтом 7 поперечного перемещения или кинематической цепью 8 Суппорт 3 соединен с винтом 7 через кронштейн 9, серьгу 10, расположенную на шарнирных осях 11, 12 и гайку 13 В результате одновременного перемещения суппорта 3 в двух взаимно перпендикулярных направлениях и сложного движения серьги 10 инструмент выполняет на заготовке круговой бочкообразный зуб радиусом, равным межцентровому расстоянию между осями 11 и 12. 4 ил.

J 6

15

фиг. 2

| Проспект фирмы Koonfer | |||

| Универсальные зубофрезерные станки обкатного типа мод | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

Авторы

Даты

1992-11-07—Публикация

1989-11-20—Подача