Изобретение относится к области пайки, в частности к составу припоя для пайки узлов из жаропрочных никелевых сплавов.

Известен припой, содержащий никель, хром, бор, алюминий, молибден, вольфрам, ниобий, кобальт, железо, углерод в следующем соотношении, мас.%:

Хром

Бор

Алюминий

Молибден

Вольфрам

Ниобий

Кобальт

Железо

Углерод

Никель

7,5-9,5

2,3-3,2

1,5-3,5

1,3-2,5

8,5-11,5

0,8-2,5

8,0-11,0

0,4-1,7

0,15-0,35

Остальное

Температура пайки припоя 1180° С, что превышает температуру закалки жаропрочных сплавов типа ВЖЛ14. Комплексное легирование припоя выполнено для повышения прочности паяных соединений и предотвращения раствооения припоем

основного материала. Повышение механических свойств при использовании припоя данного состава достигается его высокой эрозионной активностью за счет перемешивания припоя с основным металлом, что не всегда может быть реализовано, особенно при пайке малых толщин. Данный припой применяется для пайки сплавов, работающих при высоких температурах. Поэтому повышенные требования предъявляются к прочностным свойствам паяных соединений.

Целью изобретения является повышение коррозионной стойкости и механических свойств паяных соединений

Для достижения цели припой, используемый для диффузионной пайки жаропрочных никелевых сплавов, содержащий никель, хром, бор, алюминий, молибден. вольфрам, ниобий, кобальт, дополнительно содержит галлий при следующем соотношении компонентов, мас.%.

сл

с

J

CJ

о ь. о

7,5-9,5

2,3-3,2

1,5-3,5 1,3-2,5

8,5-11,5

0,8-2,5

8,0-11,0

0,02-1,0

Остальное

При легировании припоя галлием в пределах 0,02-1,0 мас.% происходит выделение галлия по границам зерен паяного соединения, что приводит к снижению меж- зеренной коррозии.

При введении галлия более 1 мас.% наблюдается взаимодействие галлия с компонентами сплава с образованием интерметаллидов типа NbaGa и др., что приводит к ухудшению прочностных характеристик паяного соединения.

При введении галлия менее 0,02 мас.% равномерного выделения галлия по границам зерен не наблюдается, а следовательно, не происходит снижение коррозионной активности,

Таким образом, оптимальным содержанием галлия в данном припое является интервал 0,02-1,0 мас.%.

Введение галлия в состав припоя в виде аморфной ленты для повышения коррозионной стойкости и улучшения механических свойств паяных соединений является новым, неизвестным ранее. Поэтому изобретение соответствует критерию новизна.

Присутствие в прототипе железа и углерода необходимо для улучшения растекае- мости и капиллярности порошкового припоя при нагреве. В изобретении припой представлен в виде аморфной ленты, которая при одном и том же составе с порошковым припоем обладает отличными от него более высокими технологическими характеристиками (структурная однородность, однородность по составу, заполняемость шва и т.д.). Поэтому для припоя в виде аморфной ленты требуются менее жесткие условия по капиллярности и растекаемостн. Железо и углерод являются эррозионно активными элементами, ухудшающими прочностные свойства паяного соединения. Поэтому для получения высоких прочностных свойств паяных соединений в данном припое необходимо (по сравнению с прототипом) снизить содержание железа и углерода, допустив их наличие в виде сопутствующей примеси, объективно существующей при выплавке по существующей технологии без дополнительной очистки.

Хром необходим для повышения жаростойкости соединений, улучшения способности к упрочнению при диффузионной пайке и получения требуемого интервала плавления припоя. Уменьшение содержания хрома менее 7,5% приводит к увеличению

интервала плавления, ухудшению жаростойкости соединений. Повышение содержания хрома более 9,5% приводит к снижению значений прочности соединений, ухудшению способности к упрочнению при

0 диффузионной пайке.

Для получения данного припоя в виде аморфной ленты необходимо наличие бора не ниже 2,3%, увеличение содержания бора выше 3,2% приводит к снижению эрозион5 ной стойкости при пайке.

Алюминий и ниобий вводятся в композицию для повышения прочностных характеристик паянного соединения за счет механизма дисперсионного твердения. Од0 нако их присутствие в припое (алюминия более 3,5% и ниобия более 2,5%) существенно затрудняет формирование аморфной ленты в процессе быстрой закалки.

Молибден введен для повышения проч5 ности соединений и уменьшения межзерен- ного проникновения припоя в основной материал. Уменьшение содержания молибдена менее 1,3% приводит к повышению межзеренного проникновения припоя в ос0 новной материал, а увеличение его содержания более 2,5% ведет к ухудшению растекаемости и снижению значений прочности соединений.

Вольфрам необходим для повышения

5 прочности соединений. Уменьшение содержания вольфрама менее 8,5% приводит к уменьшению жаропрочности соединений и к растворению припоем основного материала, а увеличение содержания вольфрама

0 более 11,5% приводит к ухудшению способности припоя повышать значение прочности соединений при увеличении продолжительности пайки и увеличению интервала плавления.

5 Кобальт необходим для повышения прочности соединений и улучшения растекаемости. Уменьшение содержания кобальта менее 11% в данном припое вызывает снижение значения прочности соединений,

0 ухудшению растекаемости припоя. Увеличение содержания кобальта более 11 % вызывает растворение припоем основного материала, уменьшает температуру плавления и ухудшает способность припоя упроч5 нять соединения при диффузионной пайке. Анализ научно-технической и патентной литературы, проведенный поданной заявке на изобретение, не выявил признаков, отличающих данное техническое решение от известного и используемых с той жг

целью, т.е. предложенное техническое решение соответствует критерию существенные отличия.

Пример. Припои, представленные в табл, 1, были получены в виде аморфной ленты шириной 10 мм, толщиной 20-22 мкм в процессе быстрой закалки расплава на медном водоохлаждаемом диске по режиму: скорость вращения диска 23-26 м/с; величина избыточного давления 0,1 мм рт ст.

Механические свойства паяных соединений представлены в табл. 2,

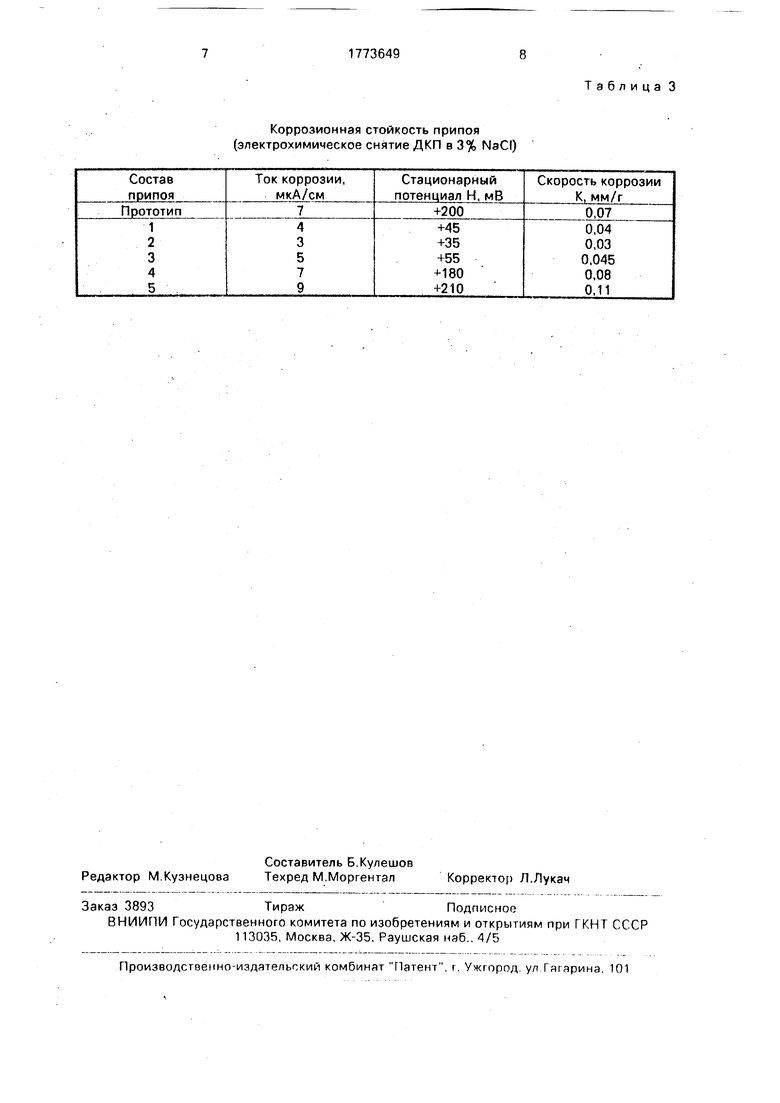

Коррозионная стойкость паяных соединений представлена в табл, 3.

Проведенные исследования показали, что введение галлия в предлагаемый припой в количестве 0,02-1,0 мас.% позволяет улучшить предел прочности на разрыв и коррозионную стойкость паяного соединения.

Применение данного припоя при высокотемпературной пайке конструкций из жаропрочных сталей и сплавов повышает

0

5

0

работоспособность и эксплуатационную надежность паяных соединений

Применение этого припоя в виде аморфной ленты снижает его расход в 2-2,5 раза. Формула изобретения Припой для диффузионной пайки жаропрочных никелевых сплавов, содержащий никель, хром, бор, алюминий, молибден, вольфрам, ниоЬий, кобальт, отличающийся тем, что, с целью повышения коррозионной стойкости и механических свойств паяных соединений, он дополнительно содержит галлий при следующем соотношении компонентов, мас.%:

хром- бор алюминий - молибден - вольфрам - ниобий - кобальт - галлий - никель 7,5-9,5;

2,3-3,2;

1,5-3.5;

1,3-2,5

8,5-11.5;

0,8-2,5;

8,0-11.0,

0,02-1,0;

остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| Припой для пайки жаропрочных никелевых сплавов | 1991 |

|

SU1779518A1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2235007C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ И СПОСОБ ПАЙКИ | 1993 |

|

RU2041784C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2283741C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2452600C1 |

Использование: пайка узлов из жаропрочных никелевых сплавов. Сущность изобретения: припой содержит следующие компоненты, мас.%: хром 7,5-9,5; бор 2.3- 3,2; алюминий 1,5-3,5; молибден 1,3-2,5; вольфрам 8,5-11,5; ниобий 0,9-2,5; кобальт 8-11; галлий 0,02-1,0; никель остальное. 3 табл.

Механические свойства паяных соединений на сплаве ВЖЛ 14, выполненных данным припоем.

Таблица 1

Таблица 2

Коррозионная стойкость припоя (электрохимическое снятие ДКП в 3% NaCI)

Таблица 3

| Авторское свидетельство СССР Ms 1099495, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-08—Подача