Изобретение относится к пайке, в частности к составу припоя, получаемого в виде аморфной ленты и используемого при пайке конструкций из сплавов на основе никеля, работающих з окислительной среде при 900-1000°С.

Наиболее близким к предложенному является припой в виде аморфной ленты для пайки жаропрочных никелевых сплавов, содержащий компоненты в следующем соотношении, мас.%.

Хром20-23

Кремний8,3-11,75

Ниобий0,8-2,8

Алюминий0,5-5,8

Титан0,5-1,8

Бор0,5-1,75

НикельОстальное

Данный припой позволяет повысить прочность и жаростойкость паяного соединения, предел прочности соединения на срез составляет при 22°С 33 кгс/мм2, при 700°С 27 кгс/мм2, жаростойкость паяного соединения, определяемая по привесу при рабочей температуре (900-1000°С) находится в пределах 0,15-0,07 г/м2 ч.

Данный припой применяется для пайки конструкций из коррозионно-стойких сталей и сплавов, длительно работающих при высоких температурах, в агрессивных средах Поэтому повышенные требования предъявляются к коррозионной стойкости и прочностным свойствам паяных соединений.

Целью изобретения является повышение коррозионной стойкости и механических свойств паяных соединений.

Поставленная цель достигается тем, что припой в виде аморфной ленты для пайки жаропрочных никелевых сплавов, содержащий хром, кремний, ниобий, алюминий, титан, бор. никель дополнительно содержит галлий при следующем соотношении компонентов, мас.%:

сл С

х| vj Ч) СЛ

00

Хром

Кремний

Ниобий

Алюминий

Титан

Бор

Галлий

Никель

17-21,5

4,5-9,0

0,05-1,2

0,2-2,2

0,02-0,5

0,5-1,75

0.02-1,00

Остальное

При этом суммарное содержание ниобия, алюминия и титана не должно превышать 3,9 мас.%.

При легировании припоя галлием в пределах 0,02-1,0 мае % происходит выделение галлия по границам зерен паяного соединения, что приводит к снижению меж- зеренной коррозии.

При введении галлия более 1,0 мас.% наблюдается взаимодействие галлия с компонентами сплава с образованием интерме- таллидов, что приводит к ухудшению механических свойств паяного соединения.

При введении галлия менее 0,02 мас.% равномерного выделения галлия по границам зерен не наблюдается, а следовательно, не происходит снижение коррозионной активности.

Ниобий, алюминий, титан являются У- образующими элементами и вводятся в ком- позиции припоя для повышения прочностных характеристик паяного соединения, Однако их присутствие в припое в больших количествах существенно затрудняет формирование аморфной ленты в процессе быстрой закалки. При концентрации в данном припое ниобия более 1,2%, алюминия более 2,2%, титана более 0,5%, а суммарно Nb + Al + ,9%, формирование припоя в виде аморфной ленты на воздухе невозможно.

Комплексное выражение Nb, Al, Ti, Сг, Si, выбиралось таким образом, чтобы обеспечить УСЛОВИЯ: Тлмквидус 1 ЮО°С, ТСолидус 1050°С, Тл - Тс - минимум.

При содержании Nb менее 0,05 мас.%, AI менее 0,2 мас.% и Ti менее 0,02 мас.% происходит расширение области Тл - Тс что для данного припоя нежелательно.

Для данной композиции припоя повышение содержания Сг выше 21,5% существенно повышает Тл, а следовательно и Тпайки. Снижение содержания Сг менее 17% вызывает нежелательное увеличение интервала плавления.

Для данного сплава оптимальным является содержание кремния 4,5-9,0 мас.%, т.к. при уменьшении содержания менее 4,5 мас.% и увеличении более 9,0 мас.% значение температур Тс и Тл сдвигаются в область больших значений, а следовательно, повышается температура пайки, что для данного припоя нежелательно

Припой в виде аморфной ленты получается методом скоростной закалки расплава на установке Кристалл с линейной скоростью вращения медного диска 22-26 м/с, что обеспечивает скорость охлаждения при закалке в пределах MQ5-1 106 град/с. Аморфная лента получена шириной 10 мм, толщи- ной 18-20 мкм,

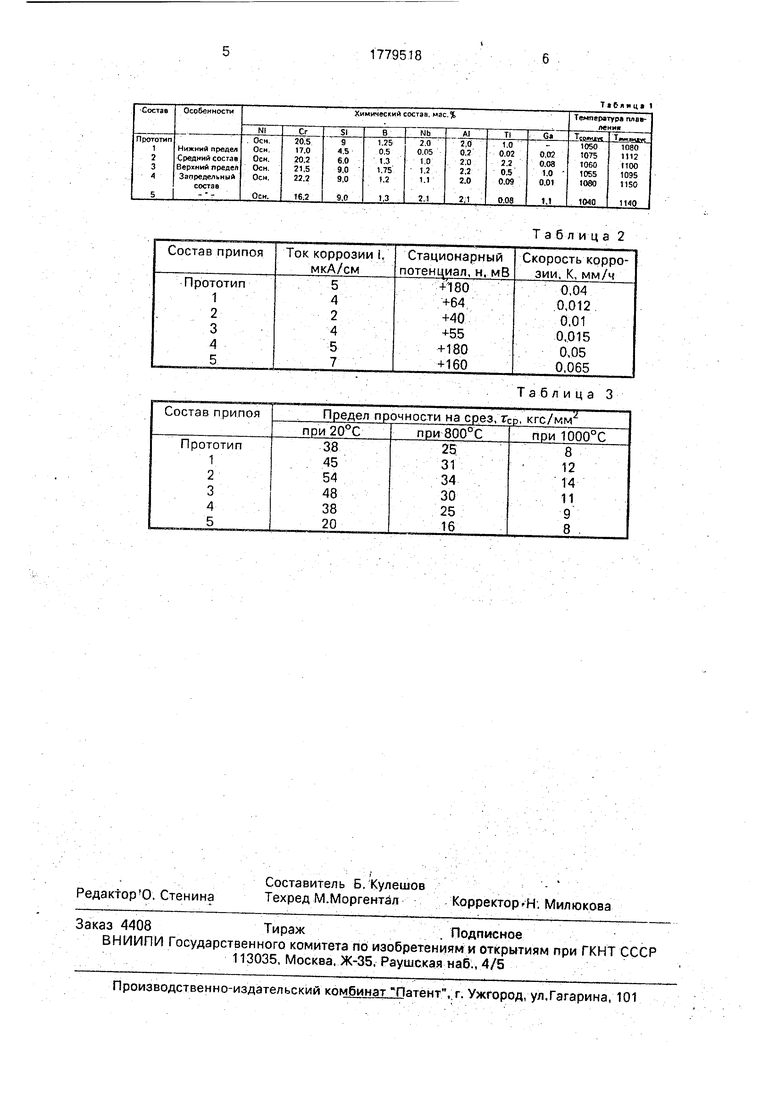

Примерь по выполнению припоя приведены в табл, 1.

Свойства сплавов с содержанием Nb 1,2%, Al 2,2%, Ti 0,5% не приведены, т.к. припой с такой композицией состава в виде аморфной ленты на воздухе получен быть не может.

Механические свойства паяных соединений приведены в табл. 2, коррозионная стойкость - в табл. 3.

Оценка технологических, физических и

механических свойств паяных соединений

проводилась на жаростойком сплаве ЭИ435

при температуре пайки выше температуры

ликвидуса на 20-40°С.

Применение данного припоя при высокотемпературной пайке конструкций из жа- ропрочных сплавов повышает работоспособность и эксплуатационную на- дежность соединений.

Формула изобретения Припой для пайки жаропрочных никелевых сплавов, содержащий хром, кремний, ниобий, алюминий, титан, бор и никель, о т- личающийся тем, что, с целью повышения коррозионной стойкости и механических свойств паяных соединений, он дополнительно содержит галлий при следующем соотношении компонентов-, мас.%: Хром17,0-21,5

Кремний4,5-9,0

Ниобий0,05-1,2

Алюминий0,2-2,2

Титан0,02-0,5

Бор0,5-1,75

Галлий0,02-1,00

НикельОстальное,

при этом суммарное содержание ниобия, алюминия ититана не превышает 3,9 мас.%.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| Припой для диффузионной пайки жаропрочных никелевых сплавов | 1991 |

|

SU1773649A1 |

| ПРИПОЙ НА НИКЕЛЕВОЙ ОСНОВЕ | 1996 |

|

RU2115528C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2254972C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2235007C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2283742C1 |

| ПРИПОЙ НА ОСНОВЕ ТИТАНА ДЛЯ ПАЙКИ СПЛАВА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА НИОБИЯ | 2015 |

|

RU2600785C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2452600C1 |

Использование: пайка узлов из жаропрочных никелевых сплавов. Сущность изобретения: припой содержит следующие компоненты, мас.%: хром 17,0-21,5; кремний 4,5-9,0, ниобий 0,05-1,2; алюминий 0,2- 2,2; титан 0,02-0,5; бор 0.5-1,75; галлий 0,02-1,0; никель остальное. При этом суммарное соотношение ниобия, алюминия и титана не превышает 3,9 мас.%. 3 табл

Таблица 2

Таблица 3

| Авторское свидетельство СССР № 1459123, кл В 23 К 35/32 1986. |

Авторы

Даты

1992-12-07—Публикация

1991-01-08—Подача