Изобретение относится к способам притирки точных отверстий на хонинговальных станках набором притиров, оснащенных алмазными брусками при высоком качестве обработки и высокой производительности.

Известны технологические процессы хонингования отверстий в различных деталях и притиры или хоны для выполнения таких операций (Данилевский В.В, Технология машиностроения. М.: Высшая школа, 1963, с. 171-173), где кратко изложено содержание процесса притирки и показан рисунок притира с раздвижн ыми брусками для выполнения этой операции.

Такие хонинговальные головки с раздвижными брусками нашли широкое применение для доводки сплошных коротких отверстий. В высокоточных протяженных отверстиях, длина которых больше 5 диаметров отверстия и боковая поверхность которых разрезана продольным пазом, такие хонинговальные головки с раздвижными брусками неработоспособны. В книге Масловского В.В. Доводочные и притирочные работы (М,: Высшая школа, 1971 г., с. 170...171,&3, Притиры для доводки отверстий ; абзац: нерегулируемые притиры, на рис. 81а) показан жесткий чугунный притир для ручной доводки отверстия, длина которого может быть равна 5 диаметрам отверстия и больше и его боковая поверхность разрезана продольным пазом. ОднаXJ

со

XI

О О

ко такой способ притирки и сам притир сопряжены с ручным трудом, что не является лучшим показателем.

Изобретением по авт. св. № 1189666, кл. В 24 В 33/02 (Способ глубинного хонинго- вания) оговорено, что размерной алмазной разверткой с заборным конусом при определенных режимах обработки возможно получать точное отверстие при съеме припуска до 0,2 мм. Однако в корпусных деталях на хонинговальных станках такой разверткой невозможно обработать отверстие.

Целью изобретения явллетсл повышение точности притирки при обработке протяженных отверстий с продольным пазом.

Эта цель достигнута тем, что в жестком притире, оснащенным алмазными брусками, экспериментальным путем установлено минимальное количество рядов брусков - 8 шт., при котором притир устойчиво притирает отверстие и экспериментальным путем отработан способ обработки отверстия набором притиров, при котором первый притир в наборе по диаметру равен диаметру отверстия, диаметр второго притира в наборе увеличен на величину снимаемого припуска, который данный притир в состоянии обработать (например, для 0 55 мм 30...40 мкм), а во зсех последующих притирах диаметры постепенно увеличиваются, а снимаемый ими припуск равномерно уменьшается в 1,5...2 раза по сравнению с предыдущим.

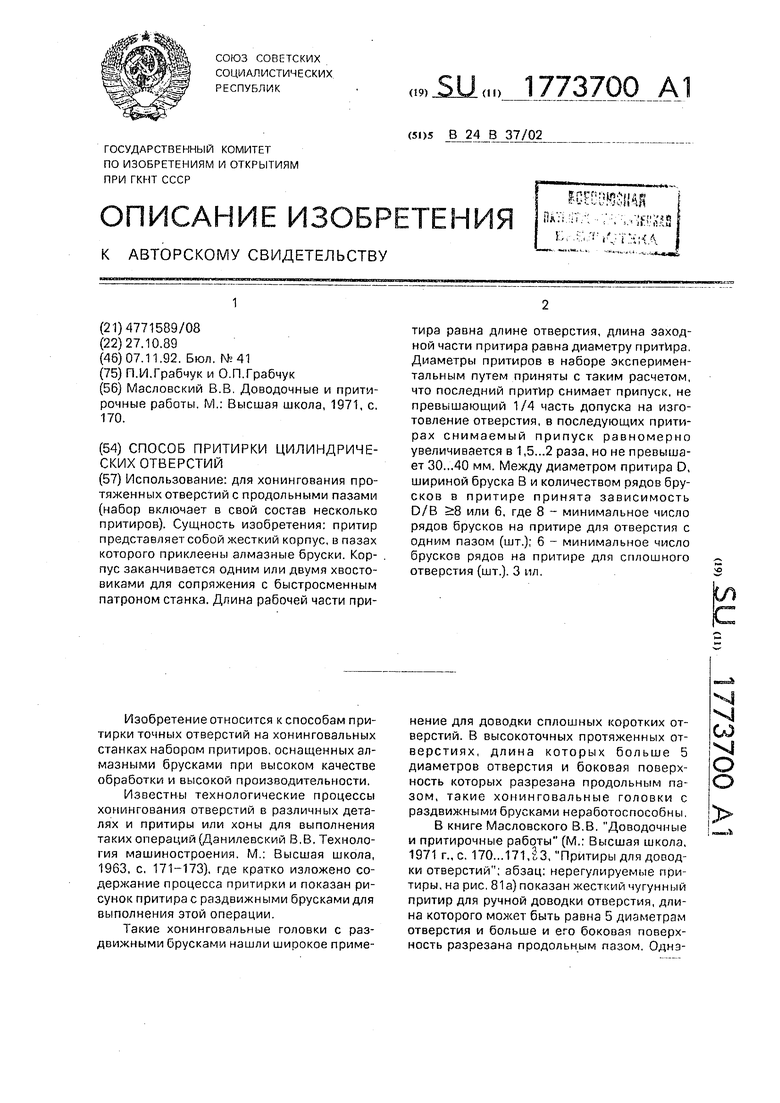

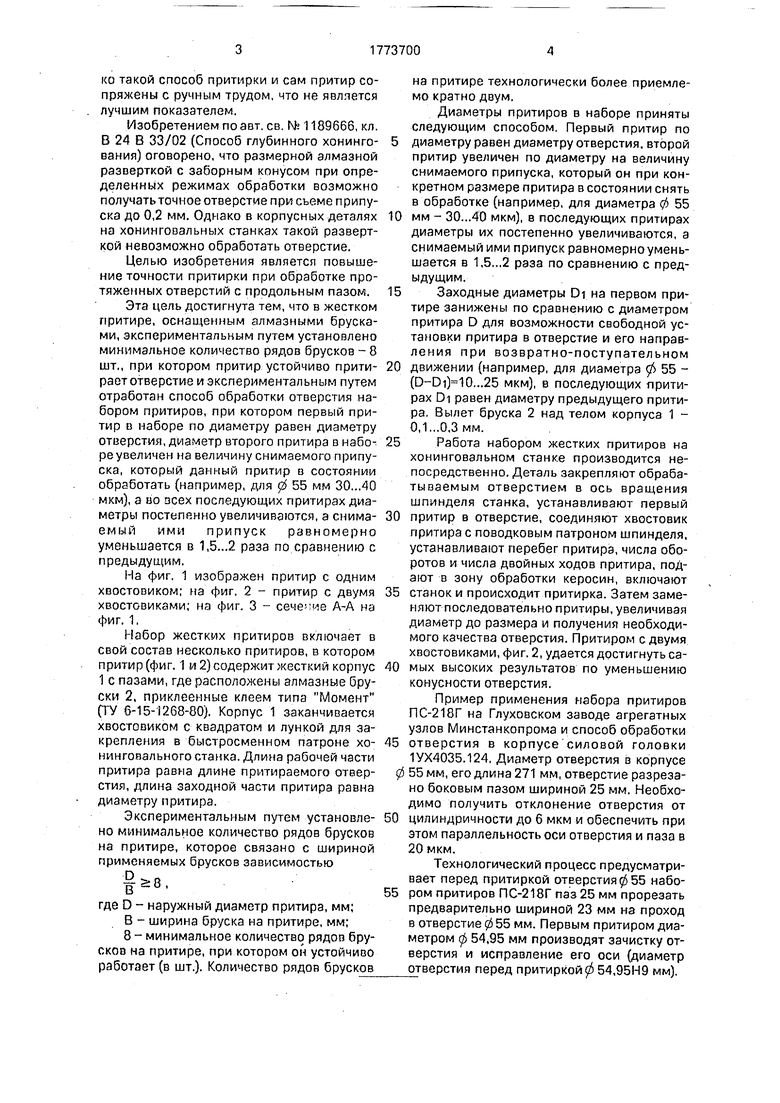

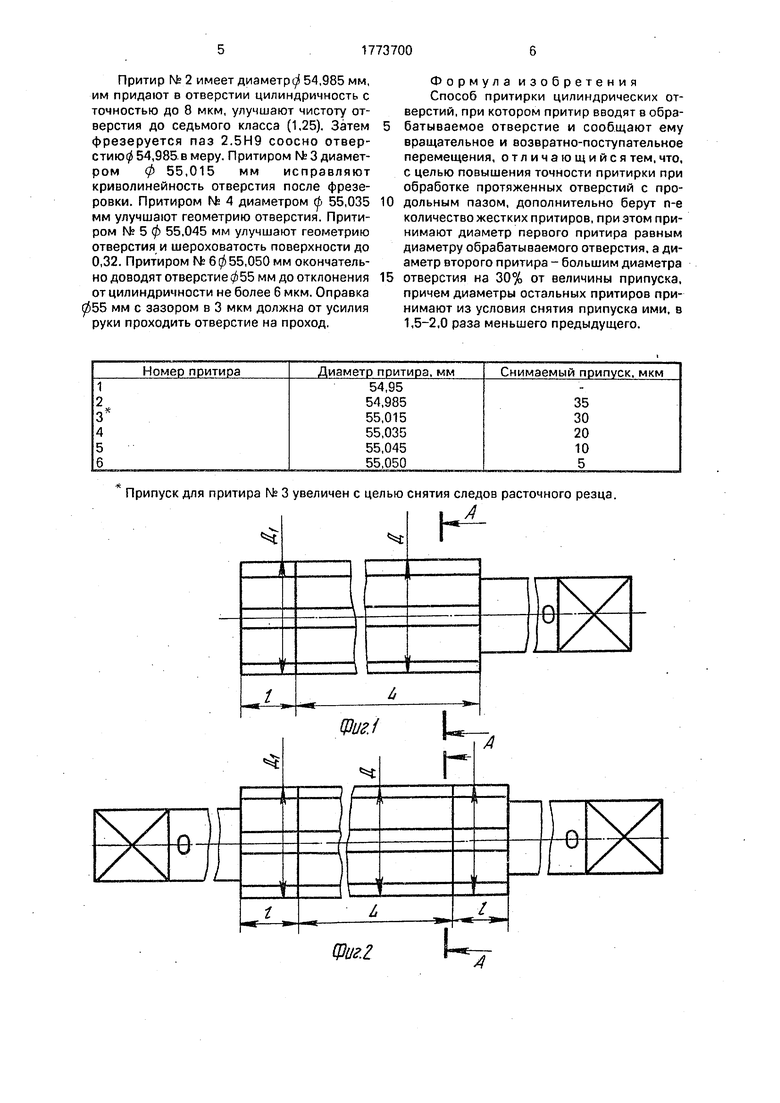

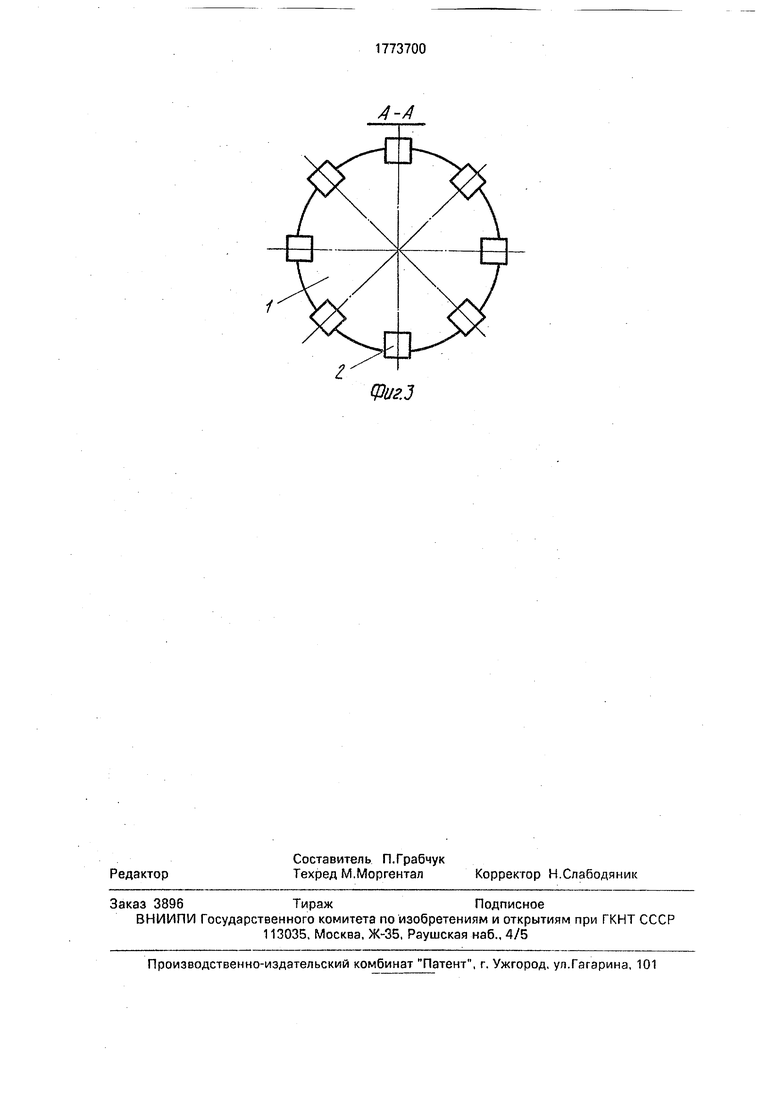

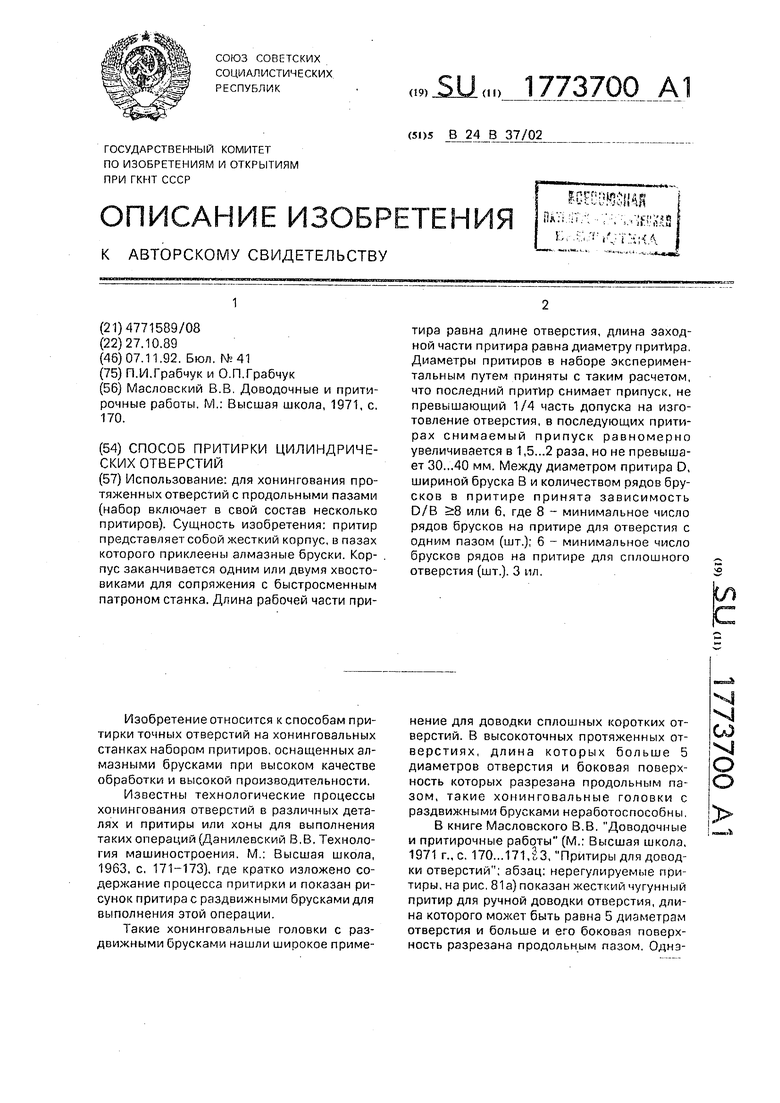

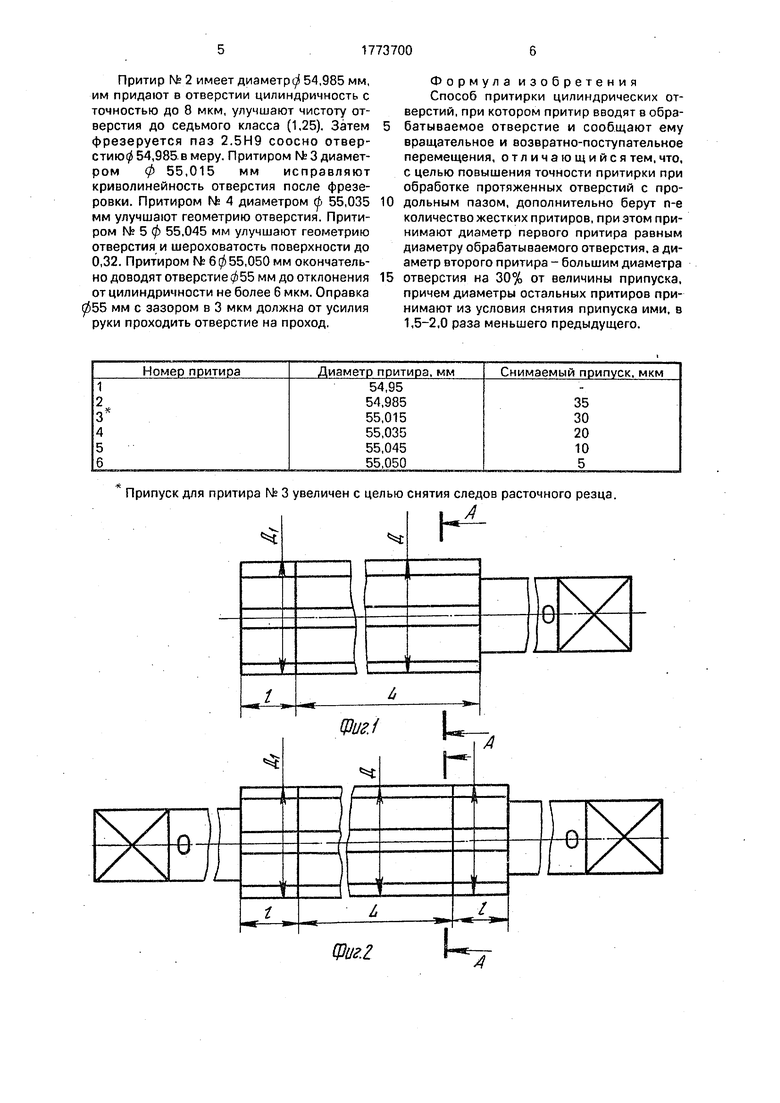

На фиг. 1 изображен притир с одним хвостовиком; на фиг. 1 - притир с двумя хвостовиками; на фиг. 3 - сечение А-А на фиг. 1,

Набор жестких притиров включает в свой состав несколько притиров, в котором притир (фиг. 1 и 2) содержит жесткий корпус 1 с пазами, где расположены алмазные бруски 2, приклеенные клеем типа Момент (ТУ 6-15-1268-80). Корпус 1 заканчивается хвостовиком с квадратом и лункой для закрепления в быстросменном патроне хо- нингопального станка. Длина рабочей части притира равна длине притираемого отверстия, длина заходной части притира равна диаметру притира.

Экспериментальным путем установлено минимальное количество рядов брусков на притире, которое связано с шириной применяемых брусков зависимостью

S.

где D - наружный диаметр притира, мм;

В - ширина бруска на притире, мм;

8 - минимальное количество рядов брусков на притире, при котором он устойчиво работает (в шт.). Количество рядов брусков

на притире технологически более приемлемо кратно двум.

Диаметры притиров в наборе приняты следующим способом. Первый притир по

5 диаметру равен диаметру отверстия, второй притир увеличен по диаметру на величину снимаемого припуска, который он при конкретном размере притира в состоянии снять в обработке (например, для диаметра ф 55

0 мм - 30...40 мкм), в последующих притирах диаметры их постепенно увеличиваются, а снимаемый ими припуск равномерноумень- шается в 1,5...2 раза по сравнению с предыдущим.

5 Заходные диаметры DI на первом притире занижены по сравнению с диаметром притира D для возможности свободной установки притира в отверстие и его направления при возвратно-поступательном

0 движении (например, для диаметра 0 55 - (D-Di)10..,25 мкм), в последующих притирах DI равен диаметру предыдущего притира. Вылет бруска 2 над телом корпуса 1 - 0,1...0,3 мм.

5Работа набором жестких притиров на

хонинговальном станке производится непосредственно. Деталь закрепляют обрабатываемым отверстием в ось вращения шпинделя станка, устанавливают первый

0 притир в отверстие, соединяют хвостовик притира с поводковым патроном шпинделя, устанавливают перебег притира, числа оборотов и числа двойных ходов притира, подают в зону обработки керосин, включают

5 станок и происходит притирка. Затем заменяют последовательно притиры, увеличивая диаметр до размера и получения необходимого качества отверстия. Притиром с двумя хвостовиками, фиг. 2, удается достигнуть са0 мых высоких результатов по уменьшению конусности отверстия.

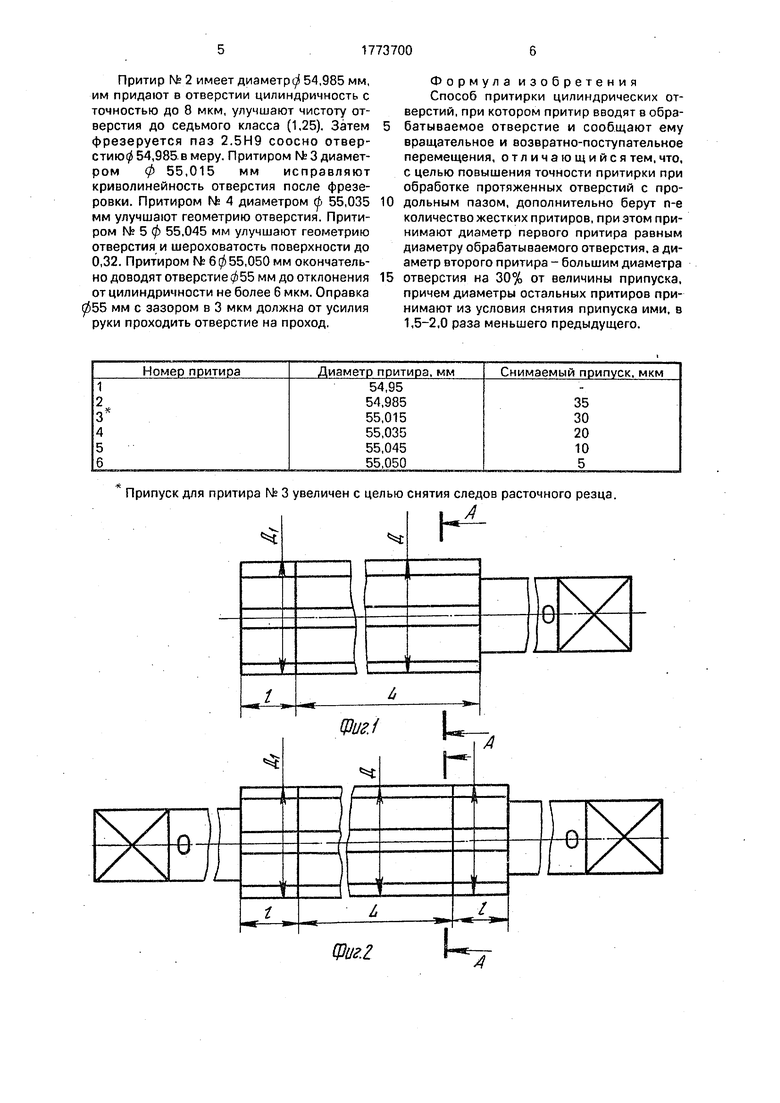

Пример применения набора притиров ПС-218Г на Глуховском заводе агрегатных узлов Минстанкопрома и способ обработки

5 отверстия в корпусе силовой головки 1УХ4035.124. Диаметр отверстия в корпусе 0 55 мм, его длина 271 мм, отверстие разрезано боковым пазом шириной 25 мм. Необходимо получить отклонение отверстия от

0 цилиндричности до 6 мкм и обеспечить при этом параллельность оси отверстия и паза в 20 мкм.

Технологический процесс предусматривает перед притиркой отверстия 055 набо5 ром притиров ПС-218Г паз 25 мм прорезать предварительно шириной 23 мм на проход в отверстие 055 мм. Первым притиром диаметром 0 54,95 мм производят зачистку отверстия и исправление его оси (диаметр отверстия перед притиркой ф 54.95Н9 мм).

Притир № 2 имеет диаметр 54,985 мм, им придают в отверстии цилиндричность с точностью до 8 мкм, улучшают чистоту отверстия до седьмого класса (1,25). Затем фрезеруется паз 2.5Н9 соосно отверстию 54,985 в меру. Притиром fsfe 3 диаметром ф 55,015 мм исправляют криволинейность отверстия после фрезеровки. Притиром № 4 диаметром Ј 55,035 мм улучшают геометрию отверстия. Притиром № 5 0 55,045 мм улучшают геометрию отверстия и шероховатость поверхности до 0,32. Притиром N2 6055,050 мм окончательно доводят отверстие $55 мм до отклонения отцилиндричности не более 6 мкм. Оправка 55 мм с зазором в 3 мкм должна от усилия руки проходить отверстие на проход,

Формула изобретения Способ притирки цилиндрических отверстий, при котором притир вводят в обрабатываемое отверстие и сообщают ему вращательное и возвратно-поступательное перемещения, отличающийся тем, что, с целью повышения точности притирки при обработке протяженных отверстий с продольным пазом, дополнительно берут п-е количество жестких притиров, при этом принимают диаметр первого притира равным диаметру обрабатываемого отверстия, а диаметр второго притира - большим диаметра

отверстия на 30% от величины припуска, причем диаметры остальных притиров принимают из условия снятия припуска ими, в 1,5-2,0 раза меньшего предыдущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦИЛИНДРОВ ДВС И АЛМАЗНАЯ РАЗВЕРТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120369C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2428297C1 |

| Способ обработки отверстий и абразивная развертка для обработки отверстий | 1983 |

|

SU1093510A1 |

| Однопроходный хон | 1980 |

|

SU901034A1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2426633C1 |

Использование: для хонингования протяженных отверстий с продольными пазами (набор включает в свой состав несколько притиров). Сущность изобретения: притир представляет собой жесткий корпус, в пазах которого приклеены алмазные бруски. Корпус заканчивается одним или двумя хвостовиками для сопряжения с быстросменным патроном станка. Длина рабочей части притира равна длине отверстия, длина заход- ной части притира равна диаметру притира. Диаметры притиров в наборе экспериментальным путем приняты с таким расчетом, что последний притир снимает припуск, не превышающий 1/4 часть допуска на изготовление отверстия, в последующих притирах снимаемый припуск равномерно увеличивается в 1,5...2 раза, но не превышает 30...40 мм. Между диаметром притира D, шириной бруска В и количеством рядов брусков в притире принята зависимость D/B 8 или 6, где 8 - минимальное число рядов брусков на притире для отверстия с одним пазом (шт.); 6 - минимальное число брусков рядов на притире для сплошного отверстия (шт.). 3 ил.

Припуск для притира № 3 увеличен с целью снятия следов расточного резца.

К

t

Фиг.2

ФигЗ

| Масловский В.В | |||

| Доводочные и притирочные работы | |||

| М.: Высшая школа, 1971, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1992-11-07—Публикация

1989-10-27—Подача