Изобретение относится к механической обработке металлов и может быть использовано для обработки внутренних поверхностей вращения как с постоянным, так и с переменным диаметром по длине отверстия.

Известен способ чистовой обработки отверстий хонинговальной головкой, содержащей корпус с размещенными в его радиальных пазах держателями брусков, установленными с возможностью взаимодействия с разжимным штоком с конусными кулачками, один из которых подпружинен, и систему коррекции положения брусков относительно оси головки, которая выполнена в виде радиально встроенных в корпус головки рядов сопел, диаметрально расположенных в каждом ряду и попарно закрепленных в верхней части разжимного штока пневмосильфонов, каждый из которых соединен с одним из указанных рядов сопел, а головка дополнительно снабжена подвижными в осевом направлении и связанными с пневмосильфонами пластинами с пазами и размещенной на штоке с возможностью осевого перемещения и связанной с подпружиненным кулачком гайкой со встроенными в ее корпус радиальными штифтами, установленными с возможностью взаимодействия со стенками пазов пластин, причем продольная ось каждого из указанных пазов расположена под углом к оси пластины [1].

Недостатками известного способа и хонинговальной головки для его реализации являются сложность конструкции, большое количество сопрягаемых деталей, подверженных трению и быстрому износу, что ведет к образованию люфтов и зазоров, снижает надежность в работе и требует длительной, большой и трудоемкой настройки и наладки, при этом снижается производительность и удорожается процесс хонингования.

Задача изобретения - повышение производительности и точности обработки, расширение технологических возможностей, позволяющих вести обработку внутренних поверхностей вращения как с постоянным, так и с переменным диаметром по длине отверстия, упрощение и удешевление конструкции инструмента, его изготовление и эксплуатацию, повышение надежности работы и снижение расхода алмазно-абразивного материала.

Поставленная задача решается с помощью предлагаемого способа пневмохонингования отверстий, при котором заготовку жестко закрепляют в станочном приспособлении, а хонинговальной головке, содержащей корпус с размещенным в его радиальных пазах держателем брусков, сообщают вращательное и возвратно-поступательное движения, при этом брускам сообщают радиальное перемещение, причем держатель берут в виде упругой цилиндрической оболочки с радиальными пазами, на выступах на образующей которой на металлических пластинах закреплены алмазно-абразивные бруски, при этом головка соединяется жестко со шпинделем станка и приводится в рабочее состояние путем подачи сжатого воздуха в упругую оболочку через осевое отверстие корпуса и через центральное отверстие в торце оболочки.

Кроме того, оболочка установлена в корпусе свободно и закреплена тягами, которые расположены в ее радиальных пазах, при этом ограничение по высоте оболочки обеспечивается крышкой, установленной с противоположного от корпуса торца оболочки.

При этом алмазно-абразивным брускам сообщают колебательные движения, направленные радиально по нормали к обрабатываемой поверхности, которые создают путем подачи в упругую оболочку сжатого воздуха с пульсирующим переменным давлением.

Сущность предлагаемого способа пневмохонингования поясняется чертежами.

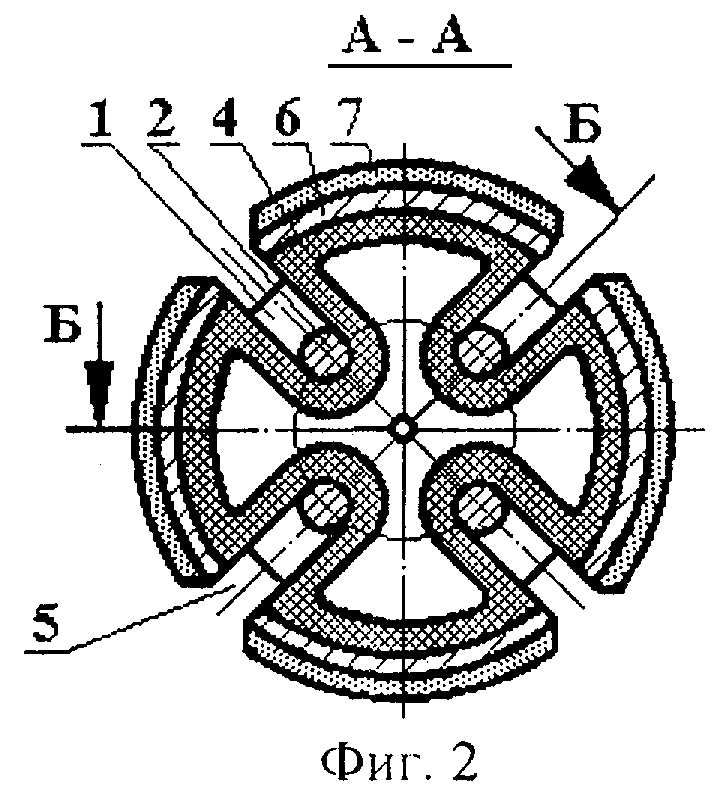

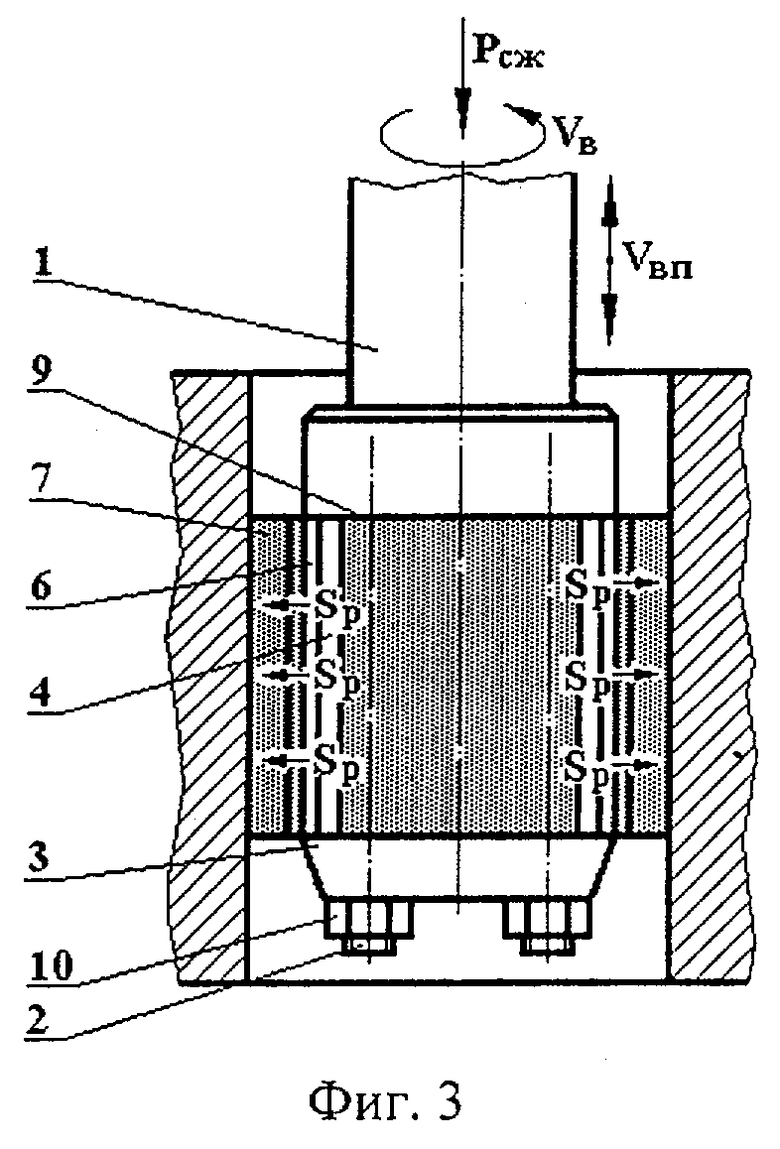

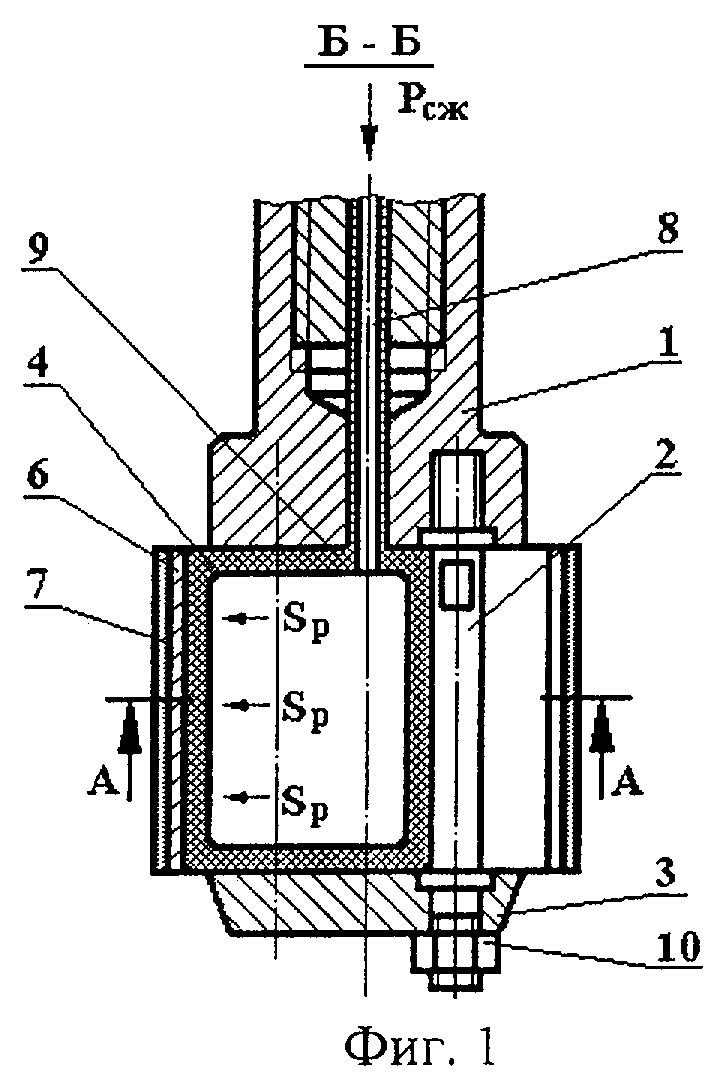

На фиг.1 представлена пневматическая хонинговальная головка, реализующая предлагаемый способ, продольный разрез Б-Б на фиг.2; на фиг.2 - поперечный разрез А-А на фиг.1; на фиг.3 - схема обработки по предлагаемому способу.

Предлагаемый способ пневмохонингования отверстий заключается в том, что заготовку жестко закрепляют в станочном приспособлении, а хонинговальной головке, содержащей корпус, соединенный жестко со шпинделем станка, с размещенным в его радиальных пазах держателем брусков, сообщают вращательное и возвратно-поступательное движения, при этом брускам сообщают радиальное перемещение.

Головка, реализующая способ пневмохонингования, содержит корпус 1 с радиальными пазами, образованными тягами 2 и крышкой 3. Между крышкой 3 и корпусом 1 размещен держатель брусков, представляющий собой упругую цилиндрическую оболочку 4 с радиальными пазами 5. Радиальные пазы 5 предназначены для расположения в них тяг 2 и передачи крутящего момента от корпуса на оболочку.

На образующей цилиндрической оболочки 4 на выступах на металлических пластинах 6 закреплены известными способами алмазно-абразивные бруски 7. Например, если оболочка 4 резиновая, то пластины 6 закреплены путем вулканизации, а бруски 7 - приклеены.

Головка приводится в рабочее состояние путем подачи сжатого воздуха Рсж в упругую оболочку 4 через осевое отверстие 8 в корпусе 1, соединенное с центральным отверстием в торце 9 оболочки 4.

Упругая оболочка 4 установлена в корпусе 1 свободно между тягами 2, которые расположены в ее радиальных пазах 5, при этом ограничение по высоте при расширении оболочки при подаче сжатого воздуха обеспечивается крышкой 3, закрепленной с противоположного от корпуса торца оболочки на тягах 2 гайками 10.

Сборка головки осуществляется в следующей последовательности.

На выступы упругой оболочки 4 крепятся путем вулканизации пластины 6, к которым приклеивают алмазно-абразивные бруски. Перед установкой оболочки 4 в корпус 1 вворачивают тяги 2. Собранную упругую оболочку 6 устанавливают на корпусе 1, располагая тяги 2 в пазах 5, и соединяют с пневмосистемой (не показана) гибким шлангом, проходящим через осевое отверстие 8 в корпусе 1. На свободные концы тяг 2 устанавливается крышка 3, которая крепится гайками 10.

Работа по предлагаемому способу пневмохонингования осуществляется следующим образом.

В нерабочем состоянии без сжатого воздуха в упругой оболочке наружный диаметр головки по алмазно-абразивным брускам меньше внутреннего диаметра обрабатываемого отверстия, поэтому головка свободно вводится в отверстие заготовки. Головка соединяется жестко со шпинделем станка, обрабатываемая деталь также жестко крепится в станочном приспособлении. Точное самоцентрирование хона обеспечивается за счет упругой оболочки.

Головка не требует шарнирного соединения со шпинделем станка и плавающего станочного приспособления, как при традиционном хонинговании, что удешевляет и упрощает конструкцию и обслуживание.

Головка совершает вращательное и возвратно-поступательное движения со скоростями vв, Vвп и имеет радиальную подачу Sp алмазно-абразивных брусков, осуществляемую с помощью подачи сжатого воздуха в упругую оболочку, разжимающую бруски.

Сочетание трех движений и регулирование величиной давления воздуха в упругой оболочке в процессе обработки обеспечивает эффективное срезание микростружек и самозатачивание инструмента.

По предлагаемому способу легко осуществляется вибрационное хонингование с наложением колебательных движений, направленных радиально по нормали к обрабатываемой поверхности и создаваемых путем подачи сжатого воздуха с пульсирующим переменным давлением. В результате наложения вибраций периодически изменяется сила трения, благодаря чему облегчается съем металла и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания, вследствие чего полностью подавляются автоколебания и сила трения уменьшается до 4 раз.

Резание осуществляется большим количеством зерен брусков, чем обеспечивается высокая производительность, малое удельное давление и низкая температура в зоне резания. Сочетание низкой температуры в зоне обработки и сложной траектории брусков позволяет получать высокое качество поверхностного слоя.

Преимущества предлагаемого способа для алмазно-абразивного хонингования: более плавная обработка; большая жесткость технологической системы; повышается качество и точность обработки, расширяются технологические возможности и появляется возможность обрабатывать как цилиндрические, так и конические отверстия; возможность снятие больших неравномерных припусков; в 2-3 раза повышается производительность обработки благодаря большой площади контакта инструмента с заготовкой и сокращению количества проходов при переходе на режим вибрационного хонингования.

Благодаря применению упругой оболочки и равномерному распределению давления сжатого воздуха на все бруски независимо от случайной разной толщины алмазно-абразивного слоя на брусках и других погрешностей изготовления и сборки инструмента бруски равномерно распределяют между собой снимаемый припуск.

В качестве примера проводилась обработка отверстия гильзы цилиндра 130-1002021 по предлагаемому способу на вертикально-хонинговальном станке мод. 3М83С, оснащенном хонинговальной головкой с алмазными брусками АС 6 80/63 50М1 (ГОСТ 25594-83) - 6 шт., закрепленных на упругой резиновой оболочке; панелью с электроконтактным датчиком - СП-231; автокалибром 8М-17729-02. Материал обрабатываемой заготовки-отливки гильзы цилиндра - специальный чугун, имеющий химический состав (в %): С - 3,2...3,4; Si - 2,0...2,3; Mn - 0,5...0,8; Cr - 0,25...0,40; Ni - 0,10...0,25; Р≤ 0,20; S≤ 0,15; Fe - остальное. Механические свойства чугуна: 170...241 НВ; σ в≥206 Н/мм2; σ из=432 Н/мм2. Диаметр обрабатываемого отверстия ⊘ 100,56...⊘ 100,50 мм; шероховатость - Ra=0,32 мкм.

После сборки хонинговальной головки для точного расположения бруски прирабатывались притирочной пастой на хонинговальном станке по отверстию хонингуемой (бракованной) гильзы при равенстве окружной скорости ν вp и скорости продольного хода Vв-п. Притирочной пастой являлся абразивный порошок из зеленого карбида кремния зернистостью 5, смешанный с тавотом в пропорции 1:2. Пасту наносили кисточкой на алмазные бруски. Приработка алмазных брусков производилась до тех пор, пока площадь контакта не достигла 90%. Продолжительность притирки брусков составила 14,5 мин. Режимы хонингования: Vв=19 м/мин; Vвп=37,7 м/мин. Обработка проводилась при постоянном давлении подаваемого сжатого воздуха - 0,4 МПа.

Предлагаемый способ позволил повысить производительность в 1,5-2 раза, исключить операцию получистового хонингования благодаря улучшению шероховатости поверхности на 1-2 класса. При этом расход абразивного инструмента снизился на 20%.

Предлагаемый способ, реализуемый инструментом с упругой оболочкой, которая является демпфером, улучшает качество и повышает производительность, позволяет интенсифицировать обработку, варьируя давлением подаваемого сжатого воздуха, сглаживает удары и позволяет вести безвибрационную обработку, гася автоколебания, автоматически ориентирует бруски и самоцентрирует их.

Предлагаемый способ легко автоматизируется, а инструмент прост по конструкции и легко встраивается в станки - автоматы.

Источники информации, принятые во внимание

1 А. с. СССР 1 636 193, МКИ B 24 B 33/08. Хонинговальная головка. Исаков А. Э., Ратников С. Н. Заявка № 4 609 034/08, заявл. 28.11.88, опубл. 23.03.91. Бюл. № 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440884C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

| ГЕНЕРАТОР ПНЕВМАТИЧЕСКИЙ ДЛЯ ВОЗБУЖДЕНИЯ ВИБРАЦИЙ ПРИ ХОНИНГОВАНИИ | 2010 |

|

RU2437749C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2290292C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

Изобретение относится к области машиностроения и может быть использовано при обработке внутренних поверхностей вращения как с постоянным, так и с переменным диаметром по длине отверстия. Заготовку жестко закрепляют в станочном приспособлении. Хонинговальной головке, содержащей корпус с размещенным в его радиальных пазах держателем брусков, сообщают вращательное и возвратно-поступательное движения, а брускам - радиальное перемещение. Используют держатель брусков в виде упругой цилиндрической оболочки с радиальными пазами. На ее выступах на образующей на металлических пластинах закрепляют алмазно-абразивные бруски. Головку жестко соединяют со шпинделем станка и приводят в рабочее состояние путем подачи сжатого воздуха в упругую оболочку через осевое отверстие корпуса и через центральное отверстие в торце оболочки. Такие действия позволяют повысить производительность и качество обработки, интенсифицировать процесс, варьируя давлением сжатого воздуха, сглаживать удары, гасить автоколебания и автоматически ориентировать бруски, самоцентрируя их. 2 з.п. ф-лы, 3 ил.

| ХОНИНПОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU302228A1 |

| SU 1636193 А1, 23.03.1991 | |||

| Прерывистый абразивный круг | 1973 |

|

SU446408A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182066C1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

Авторы

Даты

2005-05-20—Публикация

2004-03-02—Подача