Предлагаемое изобретение относится к устройству для разделения на фракции по минеральному составу и сгущения различных разбавленных минеральных суспензий, твердая фаза которых представлена диамагнитными частицами (глина, кварц, каменный уголь и др.), но преимущественно для разделения на фракции и сгущения отходов железорудных и каменноугольных обогатительных фабрик.

Известны различные устройства для разделения, сгущения и уплотнения отходов обогатительных фабрик, которые включают корпус, питающее и разгрузочное устройства и скребковый механизм (граблины) для транспортировки к разгрузке осевших минеральных частиц.

Известны магнитные сгустители (фильтры) для тонкоизмельченных ферромагнитных суспензий, корпуса которых заполнены стальными шариками, окруженными магнитными катушками возбуждения.

Недостатками всех известных устройств для разделения на фракции и сгущения минеральных тонкэизмельченных суспензий является их эффективность разы

м

|СЛ

Ю |Ч4

деления и малая удельная производительность по твердой фазе и обусловленное этим применение реагентов-флокулянтов (полиакриламида), загрязняющих оборотное водоснабжение и сточные воды.

Кроме того, все известные сгустители не обеспечивают разделение сгущенного продукта на фракции по минеральному составу, в том числе и прототип.

С целью устранения этих недостатков, для разделения на фракции и сгущения тонкоизмельченных, разбавленных водой минеральных суспензий, разработан магнитогравийный сгуститель, отличающийся тем,что параллельно зеркалу суспензии в сгустителе ниже сливного порога установлена комбинированная диафрагма, центральная часть которой не имеет отверстий, а переферийная ее часть выполнена из однополярных щелевых магнитных систем, щелевые зазоры которых перекрыты перфорированными пластинами из ферромагнитного материала и заполнены ферромагнитными гравием, например, кусковой фракцией дробленой магиетитовой руды, либо стальным скрапом с весьма неоднородной формой поверхности частиц. Причем перефе- рийная часть диафрагмы выполняется из нескольких установленных друг над дрчугом указанных щелевых магнитных систем.

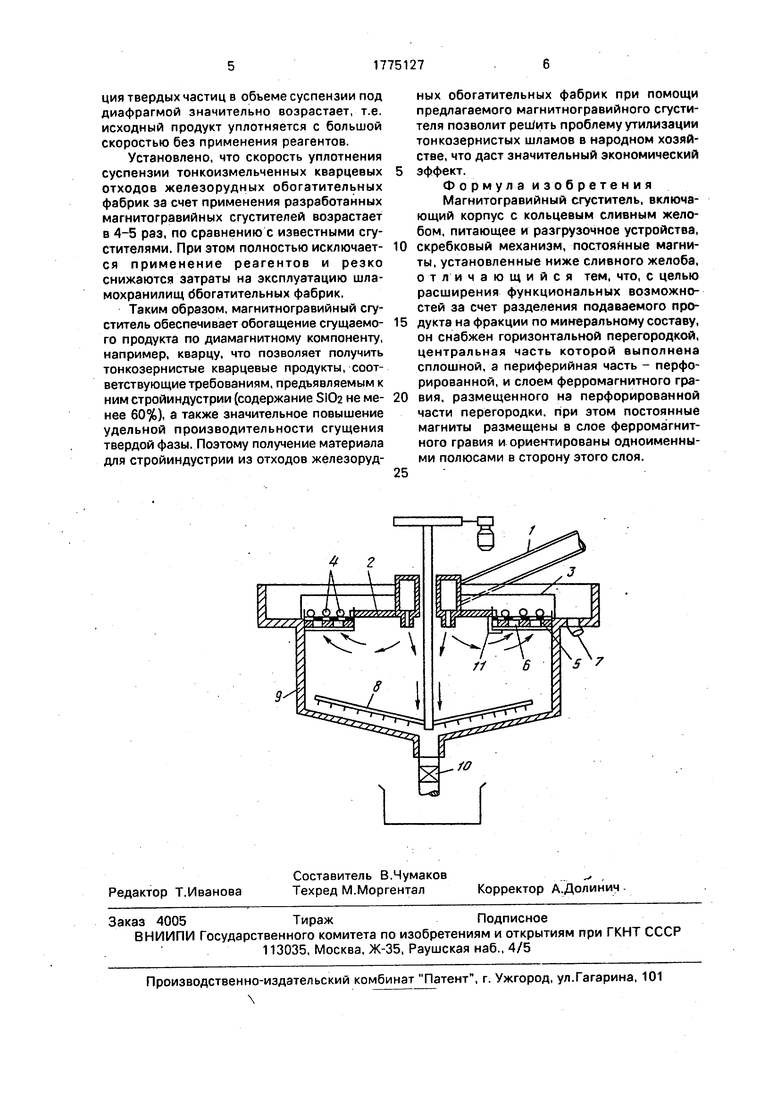

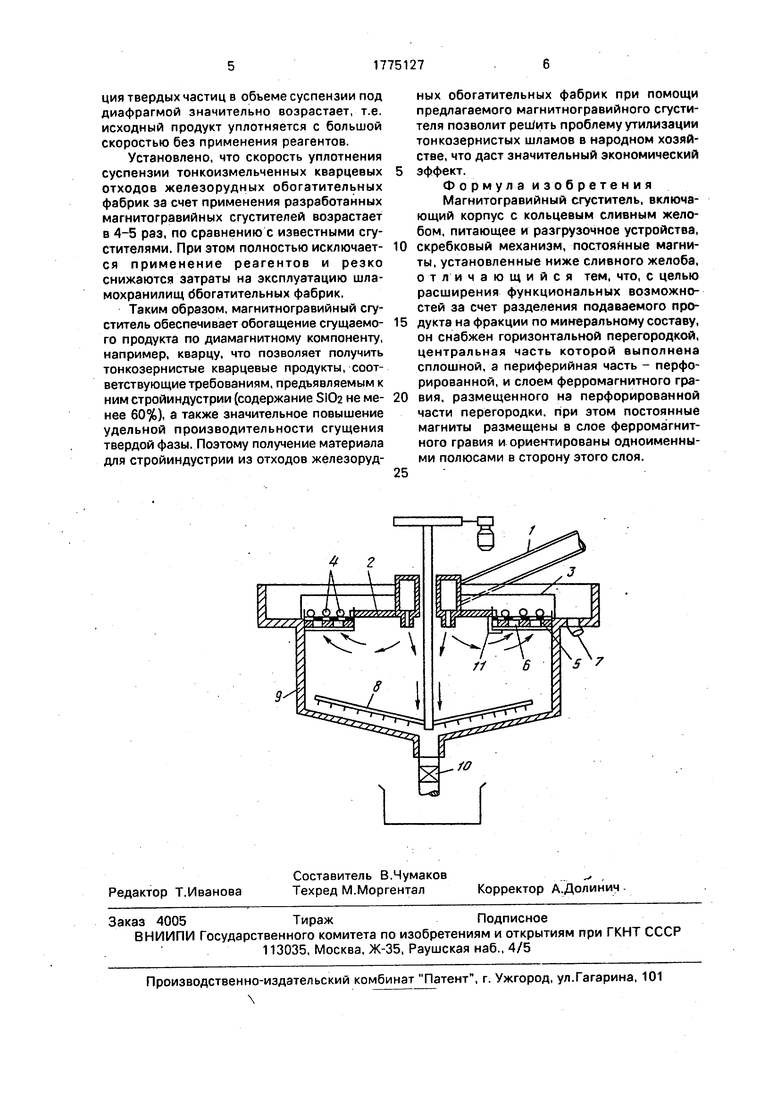

Разработанный магнитогравийный сгуститель показан на чертеже, где 1 - питающее устройство; 2 - центральная часть диаграммы, не имеющая отверстий; 3 - зеркало суспензии в сгустителе; 4 - ферромагнитный гравий (стальной скрап); 5 - постоянные магниты щелевой магнитной системы, наружные полюса которых однозначны; 6 - перфорированная стальная пластина; 7 - парубок для вывода осветленной воды; 8 - граблины (скребковый механизм); 9-чаи; 10-устройство для вы пуска сгущенного продукта; 11 - полки для установки щелевых магнитных систем.

В разработанном магнитогравийиом сгустителе в чан 9 устанавливается центральная часть диафрагмы 2, не имеющая отверстий, которая изготовлена из стального листа ( мм и приварена сплошным швом к баку питающего устройства 1 ниже зеркала суспензии 3 на 300-400 мм. К концу этой части диафрагмы 2 и. к вертикальной стенке чана 9 привариваются металлические полки 11, на которые вертикально устанавливаются стальные пластины, оклеенные с обеих сторон намагниченными феррито-бариевыми пластинами 5, наружные полюса которых однозначны. В образовавшиеся при этом щелевые зазоры на крючьях подвешивают перфорированные

(40-50 мм) стальные ферромагнитные пластины 6, которые засыпаются слоем 100- 150 мм дробленой магнетитовой руды 4. либо стальным ферромагнитным скрапом.

Для более глубокого осветления вытесняемой из сгустителя воды, направляемой в сливной патрубок 7, щелевые магнитные системы, заполненные ферромагнитным гравием и устанавливаются друг над другом в

0 несколько рядов.

Разбавленная тонкоизмельченная минеральная суспензия с плотностью 3-5% твердого и крупностью частиц 30-70 микрон по питающему патрубку 1 поступает под центральную часть диафрагмы 2, не имею5 щей отверстий, и расположенной ниже уровня зеркала суспензии 3, т.е. в объем сгущаемого продукта, где нет восходящих потоков и, следовательно, нет выноса твердых частиц в осветленный слой.

0Чан сгустителя 9 при этом поддерживается в заполненном состоянии при помощи задвижки 10 с регулируемым выпускным отверстием, при помощи которого из чана 9 выпускается меньше материала, чем посту5 пает через питающее устройство 1. Восходящий поток жидкой фазы устремляется к переферийной части комбинированной диафрагмы, представленной однополярной щелевой магнитной системой, зазоры кото0 рой заполнены слоем ферромагнитного гравия 4 с весьма неоднородной поверхностью, уложенного на перфорированную ферромагнитную стальную пластину 6, расположенную также, как и частица

5 гравия между полюсами с одноименной полярности 5. Так как магнитные поля противоположных полюсов в указанных зазорах направлены навстречу друг другу, то практически вся поверхность перфорированных

0 пластин и внутренняя поверхность их отверстий, а также весьма неоднородная поверхность частиц гравия намагничены. Величина напряженностей магнитных полей в разных точках этой системы поэтому

5 будет весьма различной и потому диамагнитные частицы суспензии, подошедшие к такой магнитной системе, будут от нее отталкиваться и оставаться под комбинированной диафрагмой, тогда как

0 паромагнитные частицы и вода будет свободно проходить сквозь щелевые зазоры магнитной системы и выводиться из процесса при помощи патрубка 7.

Таким образом, из поступившего под

5 комбинированную диафрагму в чан 9 исходного питания в сливной патрубок выводятся парамагнитные глинистые частицы, например, ожелезненный полевой шаат, отжимается осветленная вода, а концентрация твердых частиц в объеме суспензии под диафрагмой значительно возрастает, т.е. исходный продукт уплотняется с большой скоростью без применения реагентов.

Установлено, что скорость уплотнения суспензии тонкоизмельченных кварцевых отходов железорудных обогатительных фабрик за счет применения разработанных магнитогравийных сгустителей возрастает в 4-5 раз, по сравнению с известными сгустителями. При этом полностью исключает- ся применение реагентов и резко снижаются затраты на эксплуатацию шла- мохранилищ ббогатителыных фабрик.

Таким образом, магнитногравийный сгуститель обеспечивает обогащение сгущаемо- го продукта по диамагнитному компоненту, например, кварцу, что позволяет получить тонкозернистые кварцевые продукты, соответствующие требованиям, предъявляемым к ним стройиндустрии (содержание SlOa не ме- нее 60%), а также значительное повышение удельной производительности сгущения твердой фазы. Поэтому получение материала для стройиндустрии из отходов железоруд

ных обогатительных фабрик при помощи предлагаемого магнитногравийного сгустителя позволит решить проблему утилизации тонкозернистых шламов в народном хозяйстве, что даст значительный экономический эффект.

Формула изобретения Магнитогравийный сгуститель, включающий корпус с кольцевым сливным желобом, питающее и разгрузочное устройства, скребковый механизм, постоянные магниты, установленные ниже сливного желоба, отличающийся тем, что, с целью расширения функциональных возможностей за счет разделения подаваемого продукта на фракции по минеральному составу, он снабжен горизонтальной перегородкой, центральная часть которой выполнена сплошной, а периферийная часть - перфорированной, и слоем ферромагнитного гравия, размещенного на перфорированной части перегородки, при этом постоянные магниты размещены в слое ферромагнитного гравия и ориентированы одноименными полюсами в сторону этого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный сгуститель | 1989 |

|

SU1830272A1 |

| Сгуститель | 1989 |

|

SU1704831A1 |

| Способ магнитного обогащения тонковкрапленных железных руд | 1989 |

|

SU1704830A1 |

| Способ автоматического управления работой дешламатора | 1978 |

|

SU738635A1 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 2000 |

|

RU2183139C2 |

| МАГНИТНЫЙ КЛАССИФИКАТОР | 1992 |

|

RU2064845C1 |

| ГРАВИТАЦИОННО-МАГНИТНЫЙ СЕПАРАТОР | 1997 |

|

RU2125489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОНЦЕНТРАТА ИЗ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2001 |

|

RU2191634C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| УСТАНОВКА ПО ОБОГАЩЕНИЮ УГЛЕСОДЕРЖАЩИХ ОТХОДОВ ШАХТ И ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2015 |

|

RU2607836C1 |

Изобретение относится к обогащению полезных ископаемых, преимущественно, тонкоизмельченных железных руд. Целью предлагаемого изобретения является разработка высокоэффективного сгустителя, не требующего применения реагентов. Магнитогравийный сгуститель отличается от известных сгустителей тем, что в нем устанавливается комбинированная диафрагма, выполненная из однородных щелевых магнитных систем, заполненных ферромагнитным гравием, например, кусковой фракцией дробленной магнетитовой руды, либо стальным скрапом. Предложенный магнитогравийный сгуститель обеспечивает обогащение сгущенного продукта по диамагнитному компоненту, например, кварцу, что позволяет получить тонкозернистые кварцевые продукты, соответствующие требованиям, предъявляемым к ним стройиндустрией (содержание не менее 60%). а также значительное повышение удельной производительности сгущения твердой фазы. Получение материала для стройиндустрии из отходов железорудных обогатительных фабрик при помощи предлагаемого магнитогравийного сгустителя позволит решить проблему утилизации тонкозернистых шламов, что даст значительный экономический эффект и экологический эффект в народном хозяйстве, 1 ил. (Л

| Авторское свидетельство СССР № 770514,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-11-13—Подача