Изобретение относится к получению вспенивающейся композиции, которую можно перерабатывать в поропласт, находящий применение в строительстве, например в качестве теплоизоляционного материала, в химической, электротехнической промышленности и т.д.

Известны составы композиций для получения поропласта, включающие полиэтилен, наполнитель, газообразователь.

Известные составы имеют низкую разрывную прочность, низкую текучесть, обладают большой объемной плотностью, в большинстве эти композиции обладают жесткостью, что составляет большую трудность при гомогенизации композиции и извлечении готового поропласта из форм.

Наиболее близкой по технической сущности и достигаемому результату к составу композиции по изобретению является известная композиция для получения поропласта,включающая полиэтилен (полиэтиленовые отходы) и наполнительшлам промышленных очистительных сооружений гальванического производства.

Эта композиция также имеет высокую текучесть, высокую объемную массу и теплопроводность.

Целью изобретения является снижение Обьемной массы и улучшение теплоизоляционных свойств поропласта.

Указанная цепь достигается тем, что состав для получения поропласта, включающий полиэтилен высокого давления и наполнитель, в качестве наполнителя содержит вспученный перлит или пеностек- логранулят и дополнительно содержит азодикарбонамид при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления 62-70

Вспученный перлит или

пеностеклогранулят25-35

Азодикарбонамид3-5

В качестве полиэтилена применяют полиэтилен ПЭВД по ГОСТ 16337-81, или отхо(/

С

Х VJ

сл

N

1Ю

ды любой формы - пленочный, кусковой, порошкообразный и т,д. по ГОСТ 638-81.

Вспученный перлит соответствует ГОСТ 10832-83, стеклогранулятТУ Арм. ССР 70-89 Гравий и песок пеностеклогрануля- товый.

Азодикарбонамид-порофор НХЗ-21 соответствует ТУ-ГАПУ-бЗ-66.

Получение состава для поропласта осуществляют следующим образом.

Состав композиции готовят путем смешения на вальцах компонентов при температуре бязкотекучего состояния (Т - 140-150°С,, время вальцевания - 15 мин).

Вспенивание поропласта осуществляют в формах при 160-180°С, время выдержки 15-20 мин. После этого форму охлаждают проточной водой до комнатной температуры и извлекают поропласт.

Испытание полученных образцов объемной массы проводят по ГОСТ 17177-87.

Теплопроводность определяют согласно ГОСТ 7076-87.

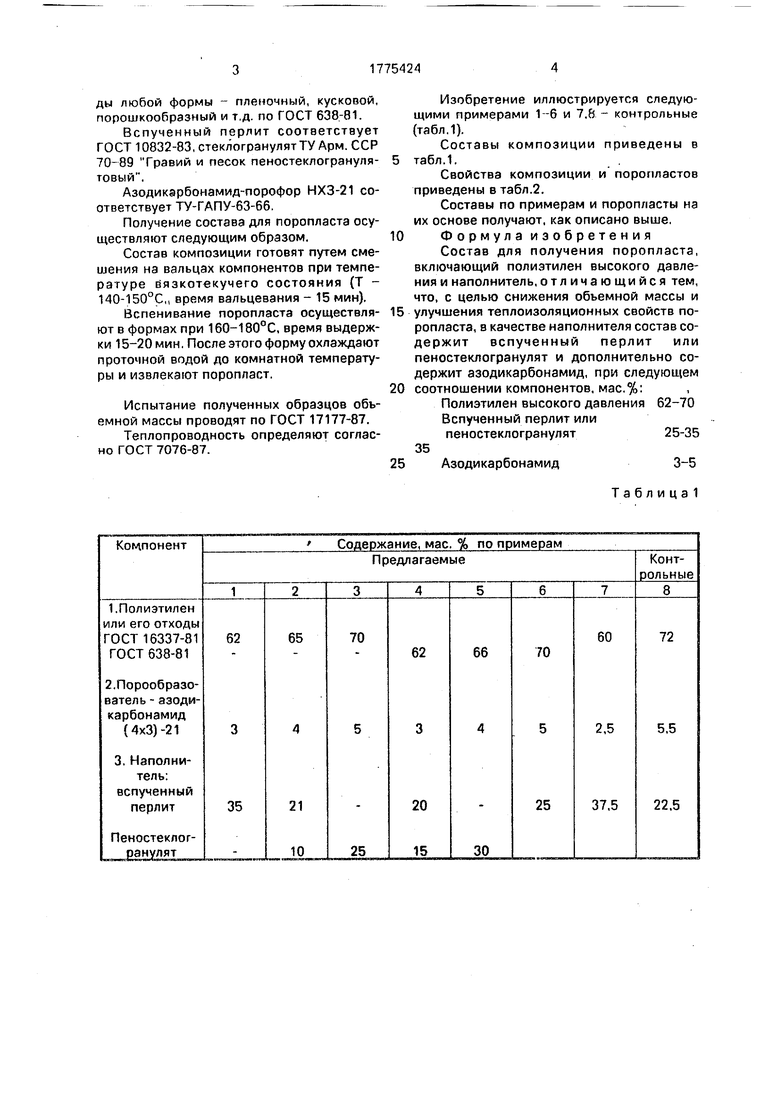

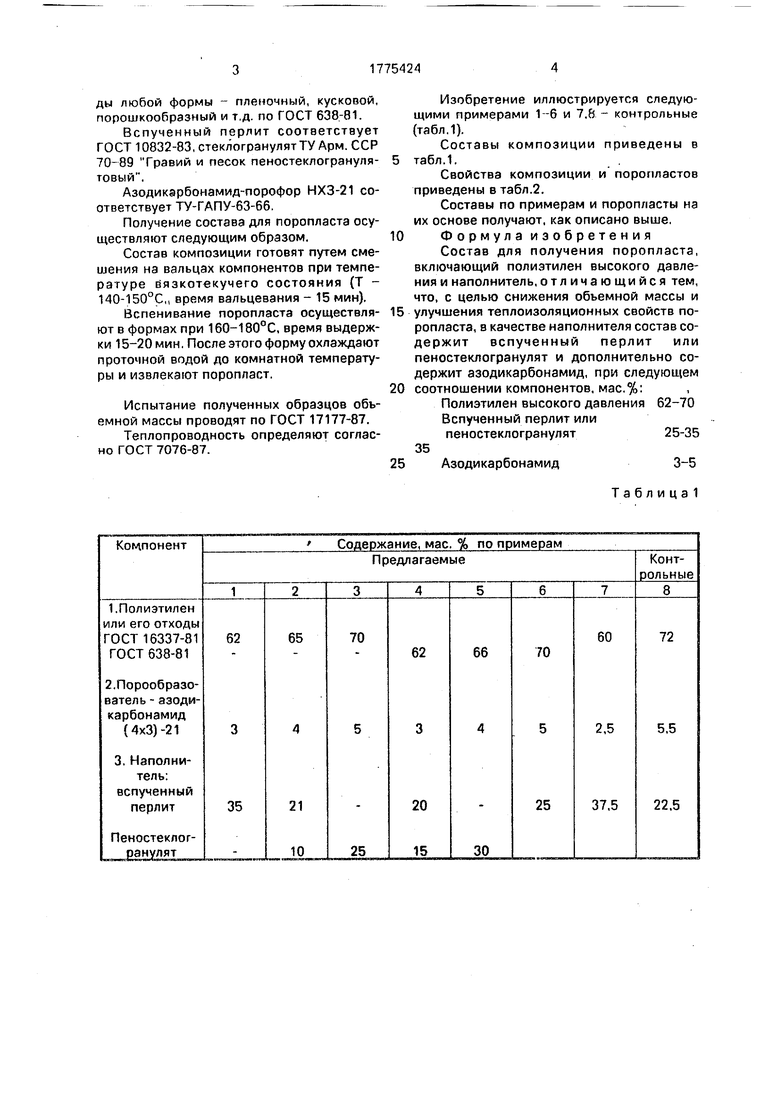

Изобретение иллюстрируется следующими примерами 1--6 и 7.8 - контрольные (табл.1).

Составы композиции приведены в табл.1.

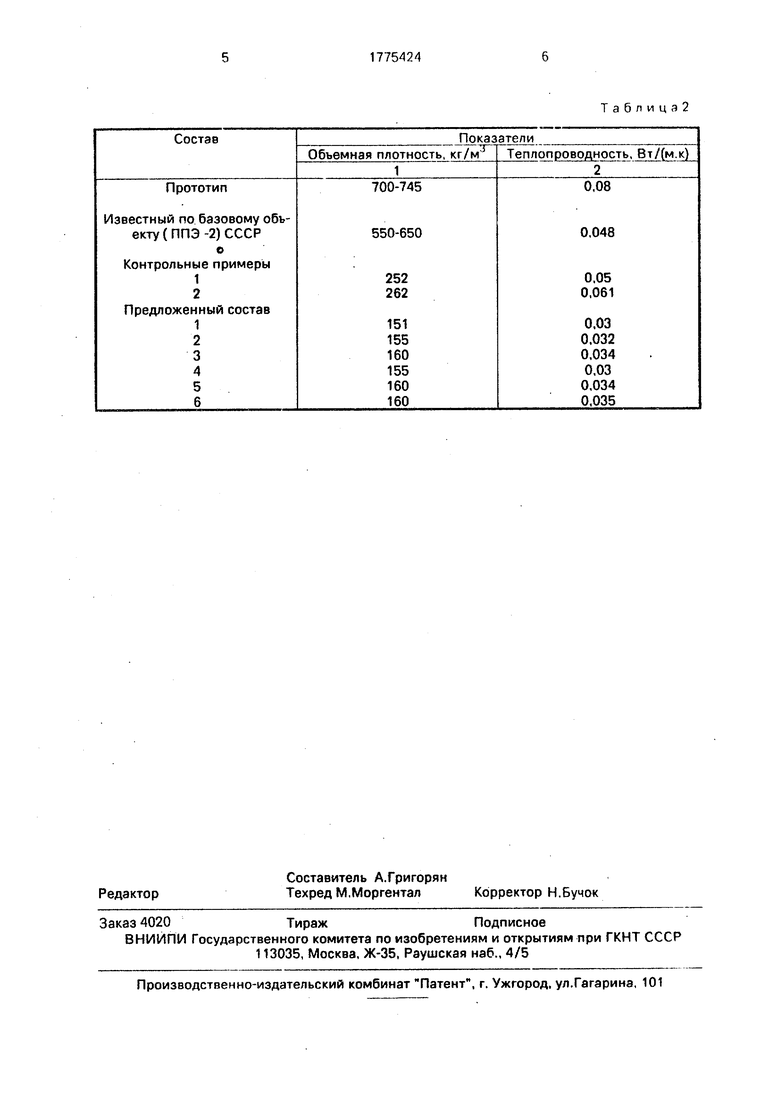

Свойства композиции и поропластов приведены в табл.2.

Составы по примерам и поропласты на их основе получают, как описано выше, Ф о р м у л а и з о б р е т е н и я

Состав для получения поропласта, включающий полиэтилен высокого давления и наполнитель, отличающийся тем, что, с целью снижения объемной массы и улучшения теплоизоляционных свойств поропласта, в качестве наполнителя состав содержит вспученный перлит или пеностеклогранулят и дополнительно содержит азодикарбонамид, при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления 62-70 Вспученный перлит или пеностеклогранулят25-35

35 Азодикарбонамид3-5

Т а б л и ц а 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения поропласта | 1990 |

|

SU1775425A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1990 |

|

RU2081131C1 |

| Композиция для гидро- и теплоизоляции | 1990 |

|

SU1763433A1 |

| Композиция для получения поропласта | 1990 |

|

SU1770330A1 |

| Полимерная композиция | 1990 |

|

SU1786046A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ДРЕВЕСНЫХ И ТЕРМОПЛАСТИЧНЫХ ОТХОДОВ | 2014 |

|

RU2581047C2 |

| Смесь для изготовления теплоизоляционного материала | 1981 |

|

SU996403A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807035A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Теплоизоляционная органосиликатная масса | 1982 |

|

SU1143737A1 |

Использование: получение поропласта, применяемого в качестве строительного теплоизоляционного материала и изоляционного материала и химическом и электротехническом машиностроении. Сущность: состав включает, %: полиэтилен высокого давления (или отходы его производства) 62- 70, вспученный перлит или пеностеклогра- нулят 25-35 и азодикэрбонамид 3-5. При обьемной массе 152-160 кг/м теплопроводность составляет соответственно 0,03- 0,035 Вт/м.к. 2 табл.

| Способ получения композиции на основепОлиэТилЕНА | 1979 |

|

SU827501A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Композиция для изготовления поропласта | 1983 |

|

SU1131887A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-11-15—Публикация

1990-12-17—Подача