Изобретение относится к строительству, конкретно к составам сырьевой смеси для изготовления теплоизоляционного материала,

Цель изобретения - повышение прочности и снижение расхода волокнистого компонента.

Для изготовления предложенного состава сырьевой смеси для изготовления теплоизоляционного материала используются:

искусственный пористый запоянитель: вспученный перлит или пеностеклограну- лят;

минеральное волокно: базальтовое или каолиновое волокно;

глинистый компонент: каолин, глина, бентонит или их смесь;

отходы алюминиевого производства: алюминиевой фольги, лом металлического алюминия, например из проводов, посуды, проволоки, или травильный раствор алюминия или его расплавов:

W

Ё

щелочной компонент: жидкое стекло и гидроксид алюминия.

тов.

Характеристика исходных компоненИскусственный пористый заполнитель:

вспученный перлит с плотностью 70 кг/м и модулем крупности 3,2,1;

пеностеклогранулят из зерен 5-20 мм Арм. ССР 70-89 с плотностью 150 кг/м.

Щелочной компонент:

гидроксид натрия марки РД - 1 по ГОСТ 2263-79;

жидкое стекло по ТУ 13078--81 с плотностью 1,3 и модулем 2,7.

Минеральное волокно:

каолиновое волокно МРТУ 6-11 102.. 69:

базальтовое волокно ТУ 10727-73.

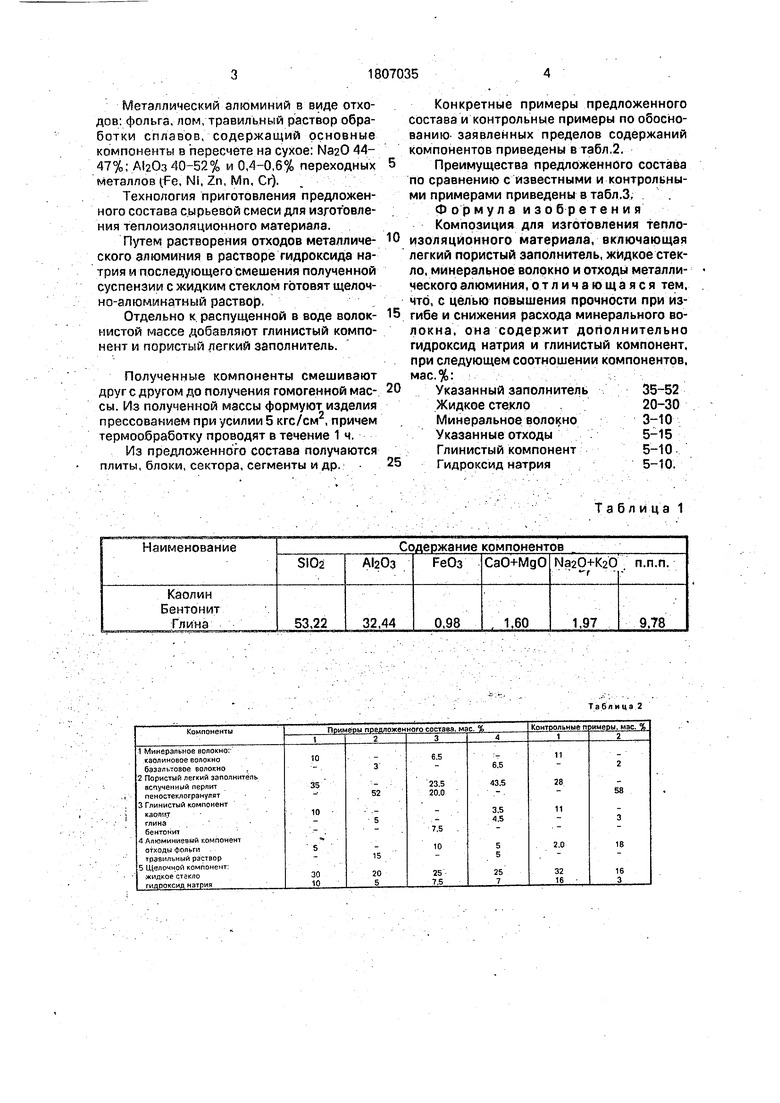

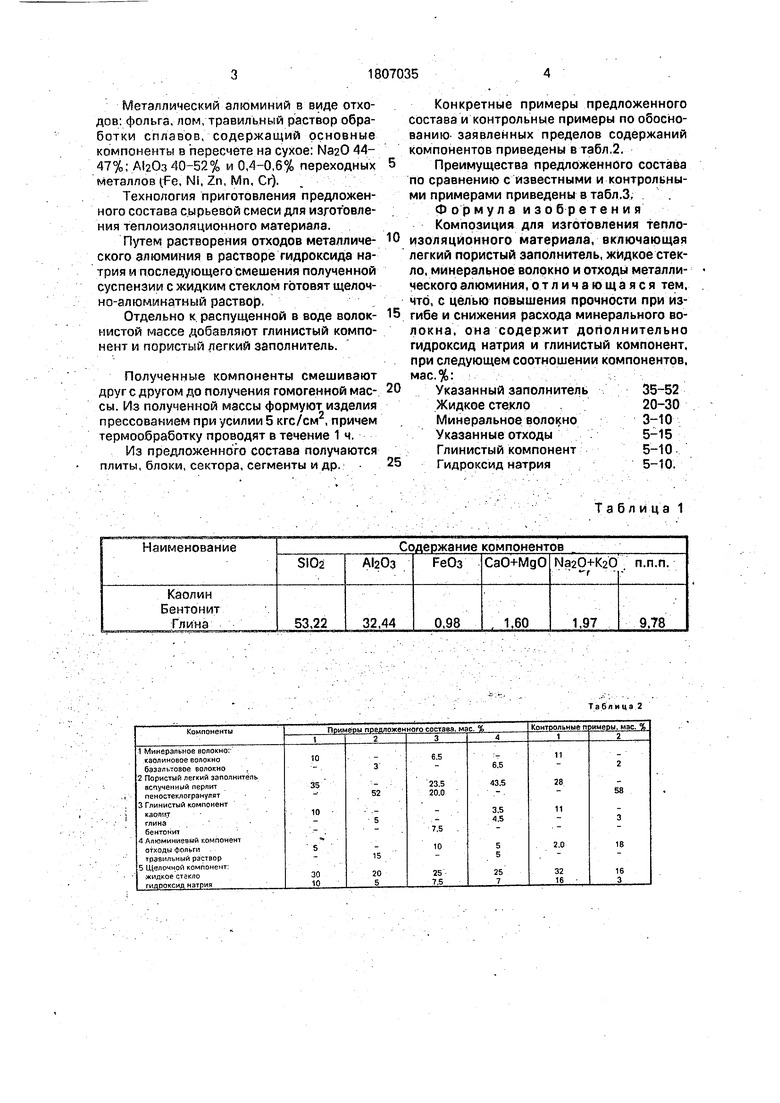

Глинистый компонент, представленный каолином, бентонитом и глиной, имеет химический состав, представленный в табл.1.

00

о

3

СО

ел

Металлический алюминий в виде отходов: фольга, лом, травильный раствор обработки сплавов, содержащий основные компоненты в пересчете на сухое: NaaO 44- 47%; А1аОз 40-52% и 0,4-0,6% переходных металлов (fe, Nl, Zn, Mn, Cr).

Технология приготовления предложенного состава сырьевой смеси для изготовления теплоизоляционного материала.

Путем растворения отходов металличе- ского алюминия в растворе гидроксида натрия и последующего смешения полученной суспензии с жидким стеклом готовят щелоч- но-алюминатный раствор.

Отдельно к. распущенной в воде волок- нистой массе добавляют глинистый компонент и пористый легкий заполнитель.

Полученные компоненты смешивают друг с другом до получения гомогенной мае- сы. Из полученной массы формуют изделия прессованием при усилии 5 кгс/см, причем термообработку проводят в течение 1ч.

Из предложенного состава получаются плиты, блоки, сектора, сегменты и др.

Конкретные примеры предложенного состава и контрольные примеры по обоснованию заявленных пределов содержаний компонентов приведены в табл,2.

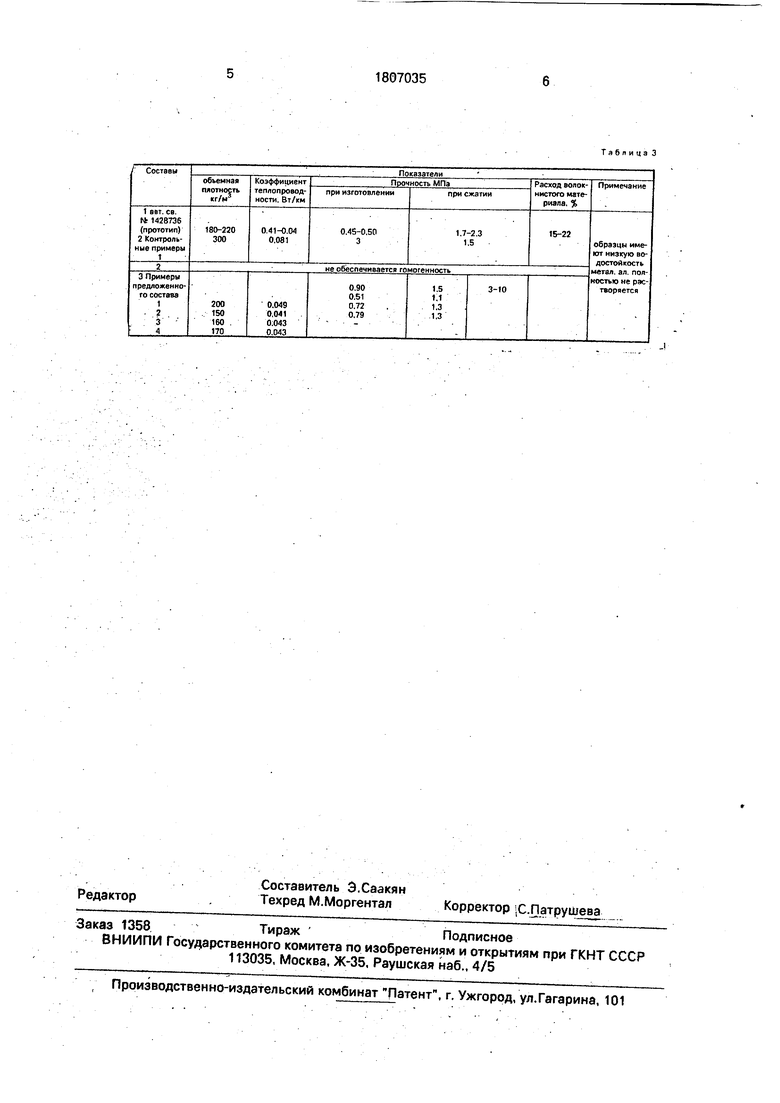

Преимущества предложенного состава по сравнению с известными и контрольными примерами приведены в табл.3, Ф о р мула изобретения Композиция для изготовления теплоизоляционного материала, включающая легкий пористый заполнитель, жидкое стекло, минеральное волокно и отходы металлического алюминия, о т личающаяся тем, что, с целью повышения прочности при изгибе и снижения расхода минерального волокна, она содержит дополнительно гидроксид натрия и глинистый компонент, при следующем соотношении компонентов, мас.%:

Указанный заполнитель35-52 Жидкое стекло . 20-30 Минеральное волокно 3-10 Указанные отходы . 5-15 Глинистый компонент 5-10 Гидроксид натрия 5-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения гранулированного ячеистого стекла | 1990 |

|

SU1818315A1 |

| Сырьевая смесь для получения ячеистого стекла | 1990 |

|

SU1818314A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1990 |

|

SU1761726A1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807036A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1987 |

|

SU1502529A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2188806C2 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1990 |

|

SU1775378A1 |

Сущность изобретения: композиция для изготовления теплоизоляционного материала содержит пористый легкий заполнитель 35-52%, жидкое стекло 20-30%, минеральное волокно 3-10%, отход производства - лом алюминия, фольга, травильный раствор обработки сплавов, содержащий (на сухое): Na20 44-47%, 40-52% и переходные металлы (Fe, Ni, Zn, Mn, Cr) остальное, 5- 15%, гидроксид натрия 5-10% и глинистый компонент остальное. Компоненты смешивают, формуют изделия прессованием, от- верждают при нагреве до 400°С. Характеристики композиции: прочность при сжатии 1,1-1,5 МПа, при изгибе 0,51-0,9 МПа, плотность 150-2000 кг/м3, теплопроводность 0,041-0,049 Вт/м.К, термостойкость (при 20-200°С) 13-15. 3 табл.

Т а б л и ц а 1

Таблица 2

Таблица 3

| Главный желоб доменной печи | 1987 |

|

SU1578203A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная масса | 1986 |

|

SU1428736A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-07—Публикация

1990-07-31—Подача