Изобретение относится к строитель ным материалам, а именно к производству- теплоизоляционных плит для изоляции стен, перекрытий в трехслойных ограждшщих конструкциях, тепловой изоляции энергетических установок и систем коммуникаций, работакицих при температурах до 900°С, а также изоляции конструкций в судостроении. Известна смесь для изготовления теплоизоляционных материалов, содержащая базальтовое волокно н глинистое связующее. На основе подобных смесей изготавливают плиты, которые имеют сравнительно большую объемную ма су и коэффициент теплопроводности Cl. Известны так же составы, включающие волокнистый заполнитель, порис тый заполнитель и различные связукицие:. Наиболее близкой по технической сущности и достигаемому результату к изобретению является смесь 21 для теплоизоляционного материала, содержащая следующие компоненты, мас.%: БазальЛОвое волокно . 15-40 Вспученный перлитовый песок30-50 Известь20-35 Плиты, изготовленные из этой смеси/ имеют объемную массу - 100140 кг/м и коэффициент теплопроводности 0,035-0 040 ккал.м.час.град. Однако указанный состав смеси не позволяет получать материалы с более низкой объемной массой и более низким коэффициентом теплопроводности. Входящий в состав смеси пористый заполнитель - вспученный перлит отличается заметней гагроскопичиостью, что оказывает неблагоприятиое влиянце.на эксплуатёщионные характеристики Материала, а именно объемную массу и теплопроводность« Большое .водопоглощение, свойст- , венное вспученному перлиту, выжюает необходимость введения больших количеств воды для обеспечения достаточной подвижности массы, что приводит к увеличению энергетических затрат, связанных с удалением влаги во время термообработки отформованных изделий. При формовании . изделий из известного состава необходима подпрессовка после вакуумирования, что приводит к увеличению трудозатрат. Отформованные изделия нуждаются в длительном автоклавировании на протяжении 5-8 ч. при давлении 8 ати.

Цель изобретения является снижение коэффициента теплопроводности.

Поставленная цель достигается тем что смесь для изготовления теплоизоляционного материала, включающая базальтовое волокно, пористый наполнитель и связующее, содержкт в качестве пористого наполнителя гидрофобизированный вспученный перлит, а в качестве связующего - бентонитовую глину при следующем соотношеНИИ компонентов, мас.%:

Базальтовое

волокно

Гидрофобизированный

вспученный

перлит

Бентонитовая

глина

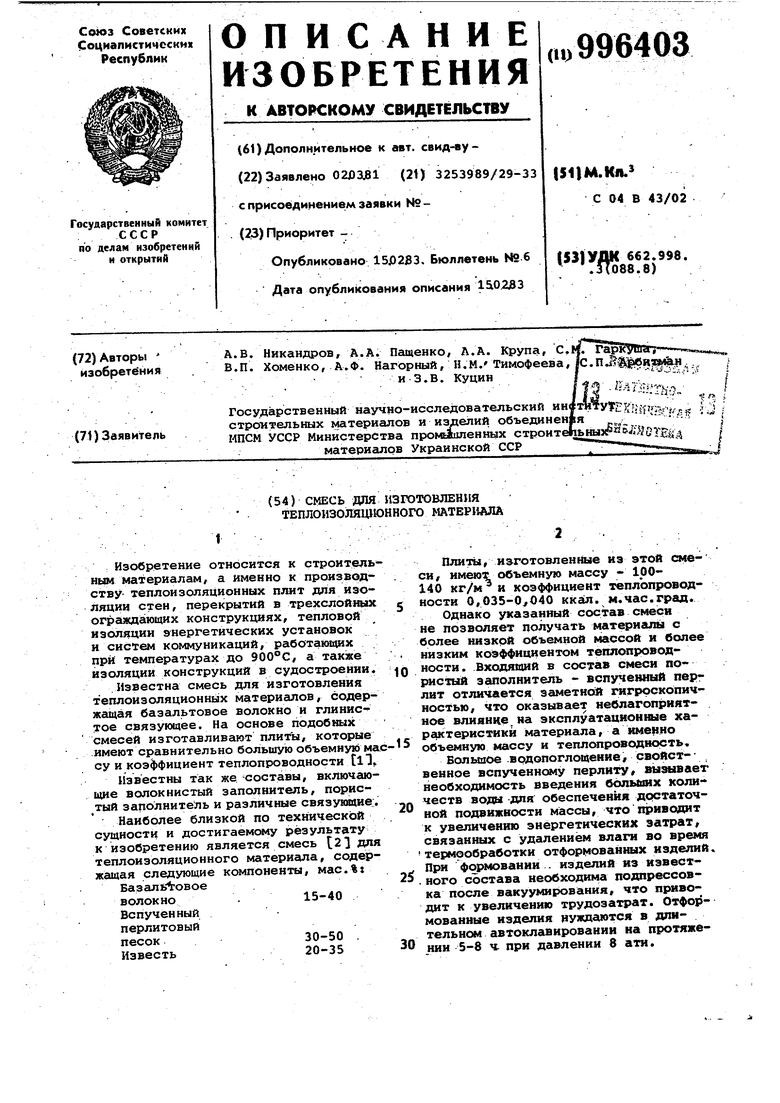

Изготовлены изделия компонентов, указанными

Т- а б л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Способ изготовления микросфер из перлитового песка | 2017 |

|

RU2690569C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1975 |

|

SU547434A1 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1359271A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2017 |

|

RU2653164C1 |

Технология изготовления материал на основе указанных составов следующая. В мельницу мокрого помола загружают бентонитовую глину я подают воду, после достижения равномерного распределения глины в воде, производят прогрев острым паром с введением кальцинированной соды (из расчета 7% от веса бентонита). Полученную массу разводят водой до рабочей концентрации.

Приготовление гидромассы ведут в гидрофобизаторе горизонтального типа. В гидроразбавитель вводят рассчитанные количества воды и связуюКоэффициент теплопроводности, ккал/м.ч.град.

Предел прочности при разрыве, кгс/см

В качестве сырья для изготовле-. ния материала применяют базальтовое супертонкое волокно 1-3 мкм по РСТ УССР 5013-76 из байальтов месторождения Янова Долина, Ровенской области; глину бентонитовую по,ГОСТ 7032-75.Дашуковского местощегОг затем загружают базальтовое волокно и после 3-4 мин перемешива-. ния - гидрофобизированный вспученный перлитовый песок. После повторного перемешивания и достижения равномерности распределения компонентов производят формовку образцов путем вакуумирования на плоском вакуум-фильтре, отформованные образцы сушат при 270-290 С на протяжеНИИ 0,5-1,5 ч.

Физико-механические Х91рактеристики полученных изделий йредставлены в табл. 2. . ,

Таблица 2

0,03 0,035-0,040

0,033 0,031

2,0

1,2

2,0 1,9

рождения. Черкесской области; песок перлитовый вспученный гидрофобизированный по ТУ 2131-12-74, сода кальцинированная по ГОСТ 5100-73.

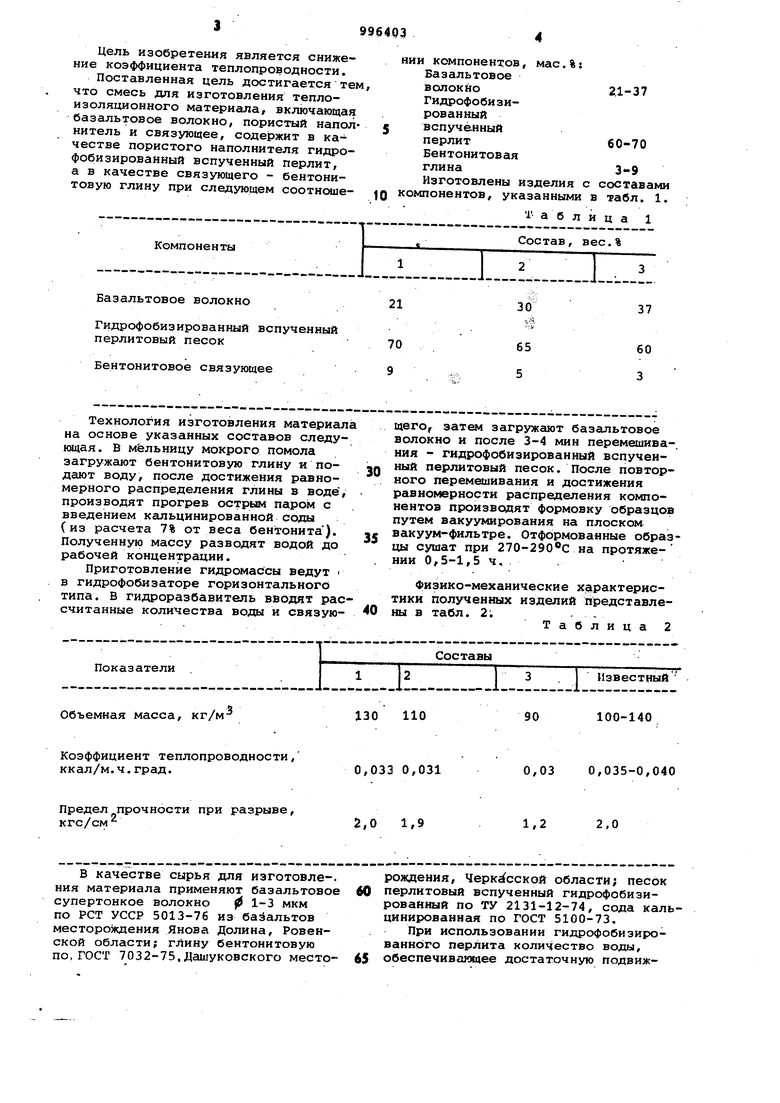

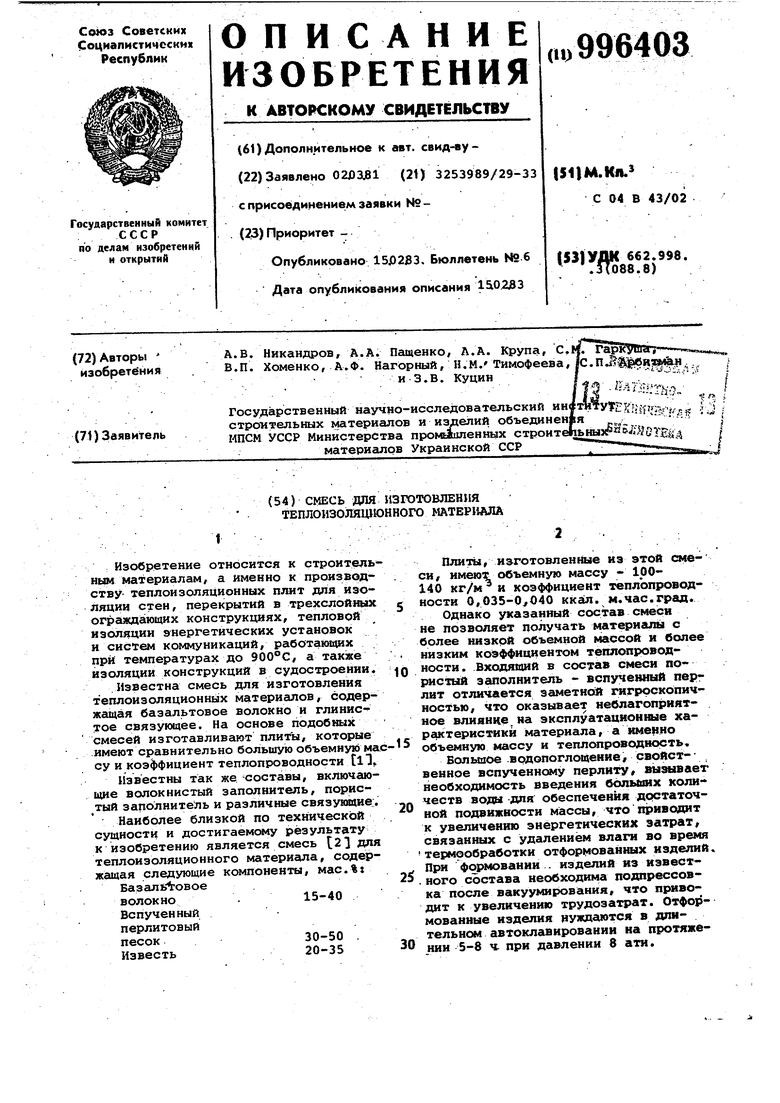

При использовании гидрофобизированного перлита количество воды, обеспечивающее достаточную подвижность гидромассы и равномерное распределение компонентов, значительно меньше, одновременно снижается время перемецшвания и вакуумирования

Показатели

Количество воды

в гидромассе, мае.%

Время перемешивания, мин

Время вакуумирования, мин

Влажность сформованных изделий; %

Время сушки, ч

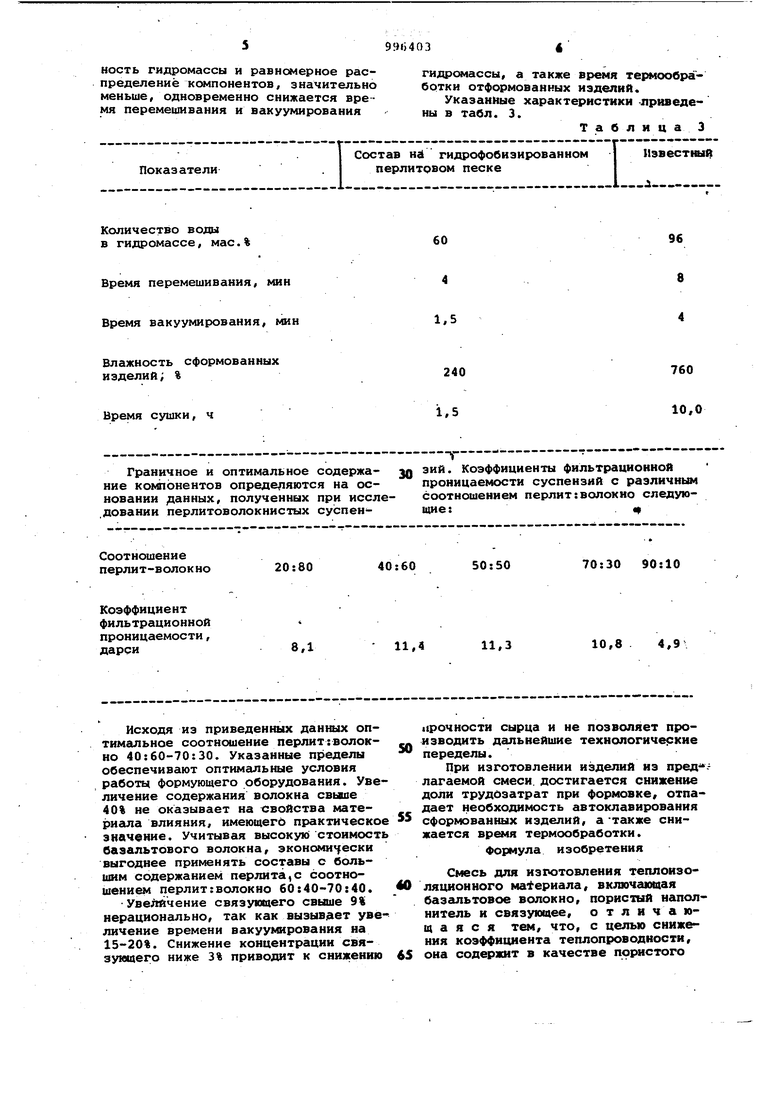

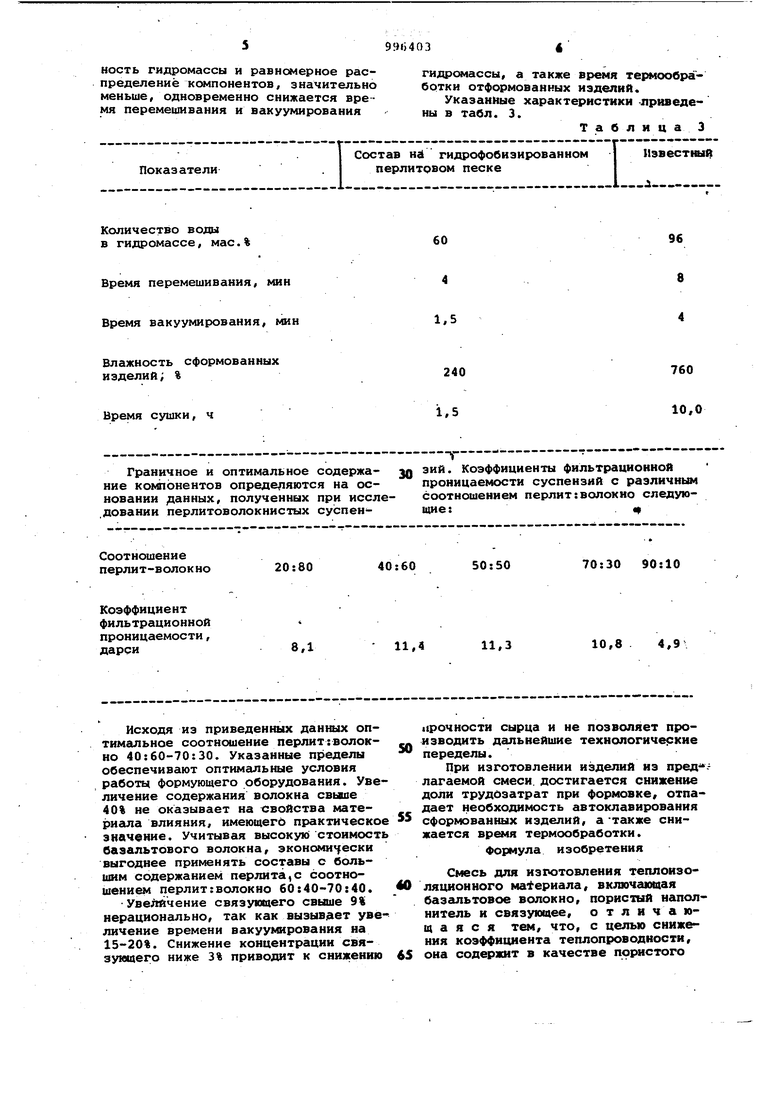

Граничное и оптимальное содержа- Коэффициенты фильтрационной

ние кошонентов определяются на ос-проницаемости суспензий с различным

новании данных, полученных при иссле-соотношением перлит:волокио следую.доваиии перлитоволокнистых суспен-щие:

Соотношение

20:80 перлит-волокно

Коэффициент фильтрационной проницаемости, дарси Исходя из приведенных данных оптимальное соотношение перлит:волокно 40:60-70:30. Указанные пределы обеспечивают оптимальные условия рабо7Ъ1 формующего оборудования. Уве личение содержания волокна свшае 40% не оказывает на свойства материгша влияния, имеющегб практическо значение. Учитывая высокую стоимост базальтового волокна, экономически выгоднее применять составы с большим содержанием перлита,с соотношением перлит:волокно 60:40-70:40. Уве;1йчение связующего свыше 9% нерационально, так как вызывает уве личение времени вакуумирования на 15-20%. Снижение концентрации связующего ниже 3% приводит к снижению

гидромассы, а также время термообработки отформованных изделий.

Указанные характеристики лриведены в табл. 3.

Т а б л и ц а 3

Состав не гидрофобизированиом

Мзвестш1й перлитовом песке ,д

96

60

8 4

4 1,5

760

240 10,0 1,5

70:30 90:10

50:50

40:60

10,8

4,9

11,3

11,4 прочности сырца и не позволяет производить дальнейшие технологические переделы. При изготовлении изделий из предлагаемой смеси, достигается снижение доли трудозатрат при формовке, отпадает необходимость автоклавирования сформованных изделий, а Тс1кже снижается время термообработки. Формула изобретения Смесь для изготовления теплоизоляциоиного материала, включающая базальтовое волокно, пористый наполнитель и связующее, отличающаяся тем, что, с цепью снижения коэффициента теплопроводности, оиа содержит в качестве пористого 7 99640 наполнителя гидрофобизированный вспученный перлит, а в качестве свяэуюmefo - бентонитовую глину при следующем соотношении компонентов,мае. %: Базальтовое волокно . 21-37 иетюфобизирова-нный вспученный перлит 60-70 38 Бентонитовая глина 3-9 Источники информации. принятые во внимание при экспертиве 1. Авторское свидетельство СССР S44642, кл. С 04 В 43/02, 1977. 2, Авторское свидетельство СССР 547434, кл. С 04 В 43/02, 1977.

Авторы

Даты

1983-02-15—Публикация

1981-03-02—Подача