Изобретение относится к производству адгезионных матеоиалов на бумажной основе, преимущественно для упаковки.

Известен адгезионный материал, состоящий из бумаги-основы , липкого покрытия на основе натурального каучука и

антиадгезионного покрытия из триацетата целлюлозы и полининилацетата. растворенных в смеси хлороформа с этиловым спиртом (1).

Недостатком этого материала являются неудовлетворительные санитар но-гигиен ические условия труда работающих, необходимость улавливания и рекуперации растворителей при приготовлении и нанесении антиадгезионного покрытия. Использование органических растворителей предъявляет высокие требования к бумаге-основе в части барьерное™ по отношению к растворителям и компонентам покрытия. Наиболее близким к настоящему изобретению по технической сущности и достигаемому эффекту является адгезионный материал, состоящий из влагопрочной бумаги-основы, пропитанной латексом сополимера бутадиена, (39-41%), стирола (32-33%), нитрила акриловой кислоты (25-27%) к метакрило- вой кислоты (1-2%)(БСНК) с последовательно расположенными на одной стороне пропитанной бумаги-основы грунтовочным слоем, содержащим БСНК и изопреновый каучук в соотношении 1:1, и липким слоем на основе полиизопренового каучука и нанесенный на другую сторону бумаги-основы антиадгезионным покрытием.

Антиадгезионный слой содержит хро- молан - 25-30-ный раствор хромовой комплексной соли стеариновой кислоты в изопропиловом спирте, поливиниловый спирт и поливинилацетатную дисперсию при следующем соотношении компонентов, мае.ч,:

Хромолан100

Поливиниловый спирт50

Поливинилацетатная дисперсия140

Пропитка бумаги-основы латексом БСНК повышает ее влагопрочность и прочность в Z-направлении, Наличие в составе грунтовочного слоя латекса БСНК и полиизопренового каучука создает средство липкого слоя к бумаге-основе и улучшает потребительские характеристики адгезионного материала.

Недостатком данного адгезионного материала является применение в технологии его изготовления хромолана (раствора комплексной хромовой соли стеариновой кислоты в изопропиловом спирте), Хромолан огнеопасен, токсичен, раздражает кожу и слизистые оболочки глаз и верхних дыхательных путей, обладает кумулятивным действием, а также вызывает коррозию оборудования.

Перед нанесением липкого слоя требуется не менее чем суточная выдержка бумаги-подложки с хромоланом в составе антиадгезионного слоя, Кроме того, имеет место перенос антиадгезиочиого покрытия на основе хромолана на липкий слой, на котором вследствие этого образуются участки, не обладающие липкостью. При этом снижается проклеиваемостьи стабильность адгезионных свойств материала.

Целью изобретения является повышечие стабильности адгезионных свойств материала.

Поставленная цель достигается тем, что в бумажном адгезионном материале, выполненном из влагопрочной бумаги-основы,

пропитанной латексом сополимера бутадиена, стирола, нитрила акриловой кислоты и метакриловой кислоты при соотношении указанных мономеров соответственно (39- 41);(32-33):(25-27):(1-2) с последовательно

расположенными на одной стороне пропитанной бумаги-основы грунтовочным слоем, содержащим сополимер бутадиена, стирола, нитрила акриловой кислоты и метакриловой кислоты при указанных выше

соотношениях мономеров и полиизопрено- вый каучук при соотношении указанных полимеров 1:1 и липким слоем, содержащим (в мас.ч,): полиизопреновый каучук-100, синтетический бутадиеновый каучук 90-95, углеводородную смолу 140-150, пластификатор 20-25, антиокислитель-1-2, и нанесенным на другую антиадгезионным слоем, согласно изобретению, антиадгезионный слой содержит полидиметилсилоксан с молекулярной массой 10000-40000, сополимер бутадиена, стирола, нитрила акриловой кислоты и метакриловой кислоты при соотношении указанных мономеров (39-41); (32-33):(25-27):(1-2) и диэтиламинометилтриэтоксисилан при следующем соотношении указанных компонентов, мас.ч.: Полидиметилсилоксан (ПДМС)100

Сополимер бутадиена,

стирола, нитрила акриловой

кислоты и метакриловой кислоты (БСНК)150-400

Диэтиламинометил- трмэтоксисияан (АДЭ) 1-5

Используемая указанная композиция антиадгезионного состава неизвестна.

Антиадгезионный слой указанной композиции имеет сродство к пропитанной бумаге-основе вследствие наличия всего

0 состава латекса БСНК, чем повышается прочность его закрепления на подложке и, тем самым, стабильность адгезионных свойств материала при сохранении его липкости, При этом стабильность адгезионных

5 свойств материала достигается при использовании полидимотилсилоксана с молекулярной массой 10000-40000 и с использованием в качестве отвердителя ди- этиламинометилтриэтоксисилана. Кроме

того, улучшаются санитарно-гигиенические условия работающих.

Пример. Влагопрочную бумагу-основу массой 80 г/м пропитывают латексом БСНК концентрацией 30% и сушат в сушильном тоннеле на воздушной подушке. Привес латекса после пропитки составляет 30 г/м2. Затем пропитанная бумага поступает на узел наноса грунтовочного слоя, где на нижнюю поверхность бумажного полотна наносят состав, содержащий латекс БСНК и латекс натурального каучука в соотношении 1:1. Концентрация грунтовочной смеси 30%, нанос 7 г/м2.

Далее бумага поступает в узел наноса антиадгезионного слоя, который наносится на верхнюю сторону пропитанной бумаги. Концентрация антиадгезионного состава 40%, нанос 6 г/м2.

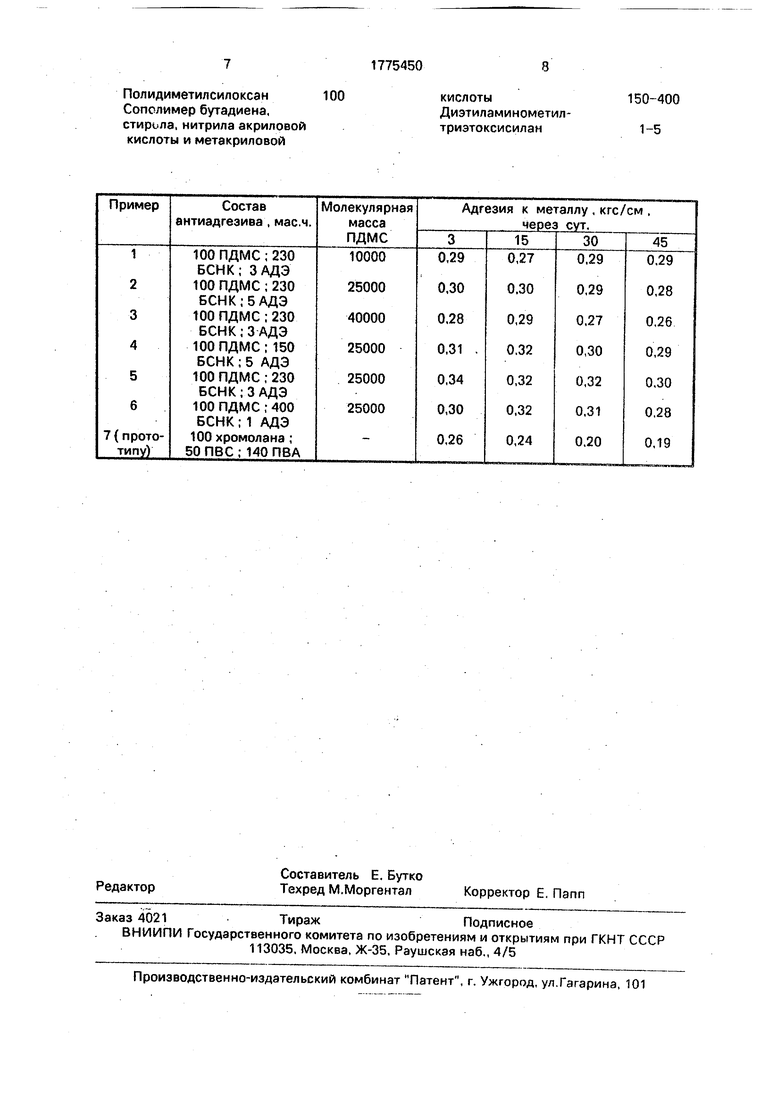

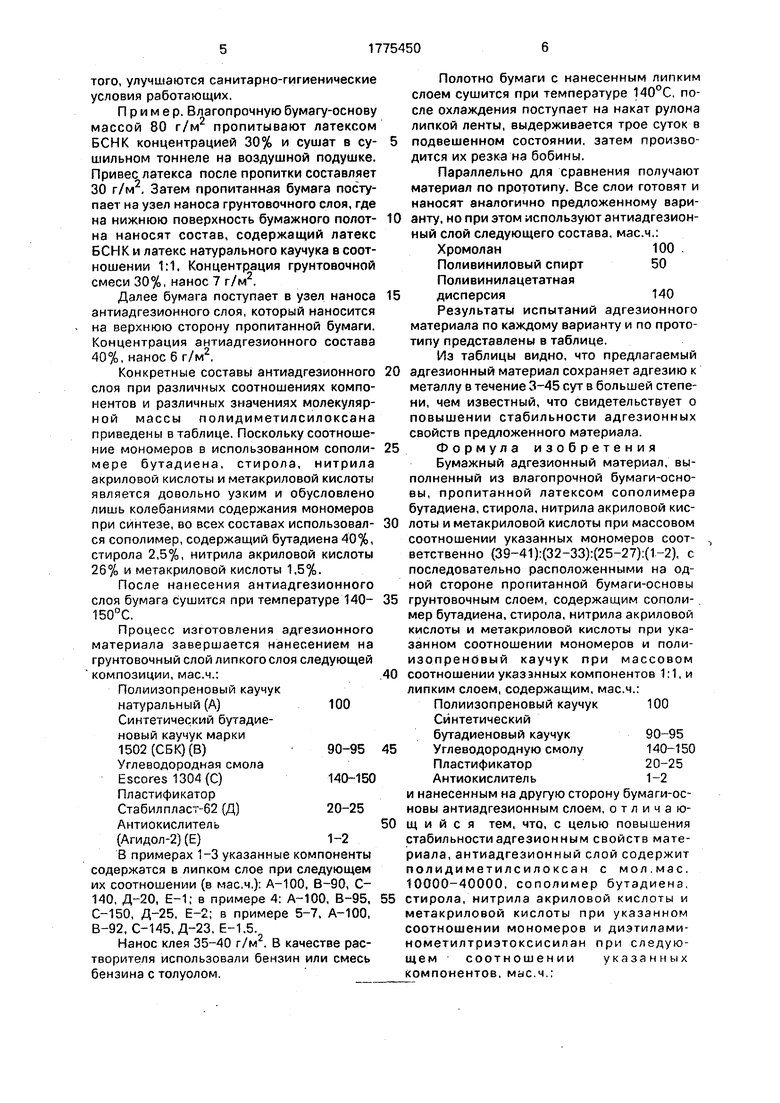

Конкретные составы антиадгезионного слоя при различных соотношениях компонентов и различных значениях молекулярной массы полидиметилсилоксана приведены в таблице. Поскольку соотношение мономеров в использованном сополимере бутадиена, стирола, нитрила акриловой кислоты и метакриловой кислоты является довольно узким и обусловлено ишь колебаниями содержания мономеров при синтезе, во всех составах использовался сополимер, содержащий бутадиена 40%, тирола 2,5%, нитрила акриловой кислоты 6% и метакриловой кислоты 1,5%.

После нанесения антиадгезионного лоя бумага сушится при температуре 140- 150°С.

Процесс изготовления адгезионного материала завершается нанесением на грунтовочный слой липкого слоя следующей композиции, мае.ч.:

Полиизопреновый каучук

натуральный (А)100

Синтетический бутадиеновый каучук марки

1502(СБК)(В)90-95

Углеводородная смола

Е scores 1304(С)140-150

Пластификатор

Стабилпласт-62 (Д)20-25

Антиокислитель

(Агидол-2) (Е)1-2

В примерах 1-3 указанные компоненты одержатся в липком слое при следующем х соотношении (в мае.ч,): А-100, В-90, С- 40, Д-20, Е-1; в примере 4: А-100, В-95, -150, Д-25, Е-2; в примере 5-7, А-100, -92, С-145, Д-23, Е-1,5.

Нанос клея 35-40 г/м2. В качестве расворителя использовали бензин или смесь ензина с толуолом.

Полотно бумаги с нанесенным липким слоем сушится при температуре 140°С, после охлаждения поступает на накат рулона липкой ленты, выдерживается трое суток в 5 подвешенном состоянии, затем производится их резка на бобины.

Параллельно для сравнения получают материал по прототипу. Все слои готовят и наносят аналогично предложенному вари- 10 анту, но при этом используют антиадгезионный слой следующего состава, мас.ч.: Хромолан100

Поливиниловый спирт50

Поливинилацетатная 15 дисперсия140

Результаты испытаний адгезионного материала по каждому варианту и по прототипу представлены в таблице.

Из таблицы видно, что предлагаемый 20 адгезионный материал сохраняет адгезию к металлу в течение 3-45 сут в большей степени, чем известный, что свидетельствует о повышении стабильности адгезионных свойств предложенного материала. 5 Формула изобретения

Бумажный адгезионный материал, выполненный из влагопрочной бумаги-основы, пропитанной латексом сополимера бутадиена, стирола, нитрила акриловой кис- 0 лоты и метакриловой кислоты при массовом соотношении указанных мономеров соответственно (39-41):{32-33):(25-27):(1-2), с последовательно расположенными на одной стороне пропитанной бумаги-основы 5 грунтовочным слоем, содержащим сополимер бутадиена, стирола, нитрила акриловой кислоты и метакриловой кислоты при указанном соотношении мономеров и поли- изопреновый каучук при массовом 0 соотношении указанных компонентов 1:1, и липким слоем, содержащим, мас.ч.: Полиизопреновый каучук100

Синтетический

бутадиеновый каучук90-95

5Углеводородную смолу140-150

Пластификатор20-25

Антиокислитель1-2

и нанесенным на другую сторону бумаги-основы антиадгезионным слоем, отличаю- 0 щ и и с я тем, что, с целью повышения стабильности адгезионным свойств материала, антиадгезионный слой содержит полидиметилсилоксан с мол.мае. 10000-40000, сополимер бутадиена. 5 стирола, нитрила акриловой кислоты и метакриловой кислоты при указанном соотношении мономеров и диэтилами- нометилтриэтоксисилан при следующем соотношении указанных компонентов, мас.ч.:

Полидиметилсилоксан Сополимер бутадиена, стирола, нитрила акриловой кислоты и метакриловой

кислоты

Диэтиламинометилтриэтоксисилан

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления влагопрочной бумаги-основы | 1986 |

|

SU1368354A1 |

| Состав для защиты древесины и древесноплитных материалов | 1990 |

|

SU1781039A1 |

| Состав для предохранения нефти от испарения | 1987 |

|

SU1738813A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА | 1998 |

|

RU2144927C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ ПРИ БУРЕНИИ СКВАЖИН | 1991 |

|

RU2024734C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ, СОДЕРЖАЩИЙ ЕЕ | 2003 |

|

RU2266941C2 |

| Способ получения латексов бутадиенсодержащих сополимеров | 1990 |

|

SU1781237A1 |

| АДГЕЗИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ), СПОСОБ ЗАКРЫТИЯ УПАКОВОК (ВАРИАНТЫ), ЛИСТ И РУЛОН АДГЕЗИОННЫХ СРЕДСТВ | 2004 |

|

RU2394685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

Использование: бумажный адгезионный материал, преимущественно для упаковки. Сущность изобретения: бумажный адгезионный материал содержит влаго- прочную бумагу - основу, пропитанную латексом сополимера бутадиена, стирола, акрилонитрила и метакриловой кислоты БСНК при массовом соотношении указанных мономеров (39-41):(32-33):(25-27):(1-2) последовательно расположенные на одной стороне бумаги грунтовочный слой, содержащий вышеуказанный сополимер и натуральный полиизопреновый каучук при их массовом соотношении 1:1, липкий слой, включающий полиизопреновый каучук 100 м.ч., синтетический бутадиеновый каучук 90-95 м.ч., углеводородную смолу 140- 150 м.ч., пластификатор 20-25 м.ч,, антиокислитель 1-2 м.ч. и на обратной (другой) стороне бумаги антиадгезионный слей, включающий полидиметилсилоксан 100 м.ч., сополимер бутадиена, стирола, акрилонитрила и метакриловой кислоты при массовом соотношении указанных мономеров (39- 41):(32-33):(25-27):1-150-400 м.ч., диэтила- минометилтриэтоксисипан 1-5 м.ч. Влагопрочную бумагу - основу массой 80 г/м пропитывают латексом БСНК концентрацией 30% и сушат в сушильном тоннеле на воздушной подушке. Привес латекса составляет 30 г/м . Затем на одну сторону бумаги наносят грунтовочный слой концентрацией 30%, нанос - 7 г/м2. на другую антиадгезионный состав концентрацией 40%, нанос 6 г/м2. Бумага сушится при 140-150°С и затем на грунтовочный слой наносят липкий слой. Нанос клея 35- 40 г/м2. Полотно сушится при 140°С и послеюхлаждения поступает на накат рулона липкой ленты, выдерживается 3 сут в подвешенном состоянии и производится их резка на бобины. Характеристики материала: адгезия к металлу через 3 сут 0,34 кгс/см, через 15 сут. 0,32 кгс/см, через 30 сут. 0,32 кгс/см и через 45 сут. 0.3 кгс/см. 1 табл, С ююА 1 СП 4 СП

| КРИСТАЛЛИЗАТОРА ПЛАВИЛЬНОЙ ПЕЧИ | 0 |

|

SU349728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический регламент производства ленты липкой на бумажной основе | |||

| Ог- рская картонная фабрика, 1988, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1992-11-15—Публикация

1990-12-29—Подача