Изобретение относится к металлургии, к оборудованию для обслуживания электролизеров, в частности к устройствам для разогрева ванны электролизера номинальным током серии.

Известен целый ряд способов разогрева и обжига ванн электролизеров перед технологическим пуском. Они в большинстве своем основаны на выделении тепла в графитовых элементах, расположенных между анодом и катодом электролизера. К недостаткам этих способов относятся нерегулируемость тепловыделения и большая трудоемкость.

Наиболее близким по технической сущности к заявляемому устройству является устройство для разогрева ванны электролизера. Оно состоит из чередующихся стальных и графитовых пластин, контактирующих через слой графитового порошка и, возможно, содержит радиаторы из высокотеплопроводного материала, Пакет из таких

пластин устанавливается между анодом и катодом электролизера. Контактное давление осуществляется собственным весом анода. К недостаткам описанного устройства следует отнести следующее. Существующие неровности анода и катода даже при использовании графитового порошка обуславливают неравномерное токораспределе- ние в зоне контакта устройства с катодом и анодом.электролизера, а также в самом ус тройстве, которое не может быть полностью устранено из-за целостности пластин пакета. Это ограничивает номинальный ток устройства и снижает надежность работы, так как неравномерность токораспределения при увеличении номинального тока приводит, во-первых, к значительным температурным градиентам в теле чугунного катода, что может вызвать местное частичное расплавление катода, во-вторых, к частичному расплавлению стальных пластин пакета, то есть к утрате работоспособности в целом.

СЛ

Цель изобретения - повышение номинального тока и надежности работы.

Указанная цель достигается за счет того, что у устройства для разогрева ванны электролизера номинальным током серии, выполненного в виде пакета из чередующихся стальных и графитовых пластин со слоем графитового порошка между ними, пакет выполнен с дополнительными при- анодным и прикатодным участками в виде выступов из чередующихся стальных и графитовых пластин, причем сумма толщин стальных пластин в выступах прианодного и прикатодного участков превышает высоту наибольшей неровности анода и катода. Наличие выступов с заданными толщинами стальных пластин позволяет обеспечить равномерность в распределении тока и давления в пакете и повышает тем самым надежность его работы и номинальный ток.

Номинальная работа устройства определяется устойчивым балансом тепла, обеспечиваемым всеми видами теплоотвода при равномерном распределении тока по сечению пакета. Равномерность токораспеделе- ния в пакете определяется в основном двумя факторами: распределенным по всей площади пакета давлением на него анода и распределенным по площади токоподводом со стороны анода и токоотводом со стороны катода. Идеальным условием было бы зажатие пластин пакета между горизонтальными плоскостями анода и катода. Но при контактировании устройства с анодом и катодом, контактные поверхности которых имеют значительные отклонения от плоскостности, даже при использовании графитового порошка не обеспечиваются распределенные плоскостные контакты, Причин для этого может быть несколько. Во-первых, заявляемое устройство может использоваться не только для обжига и разогрева новых анодов и катодов электролизера, но и повторных разогревов бывших в эксплуатации законсервированных на останов или замену анодов и катодов, которые вследствие этого имеют неравномерный износ контактных поверхностей. Во-вторых, практически невозможно создать ровную контактную поверхность катода или анода. Например, для электролиза расплавленных солей кальция катод представляет собой целиком отлитую чугунную ванну со значительными размерами контактной поверхности (при номинальном токе 24 кА 2400x1250 мм), на которой будут присутствовать наплывы и раковины. Анод собирается из отдельных графитовых блоков (для электролиза расплавленных солей кальция) или образуется путем спекания графитовой

массы (в электролизере для прозводства алюминия), что не позволяет иметь ровную контактную поверхность анода. В-третьих, катод электролизера (чугунная ванна) для

электролиза расплавленных солей кальция по технологических соображениям устанавливается под углом 1-1,5° к горизонту для стекания и сбора в продольной канавке ванны получаемого продукта. Этот наклон дает

перепад высот по длине нагревателя в 10- 16 мм и не позволяет говорить о параллельности контактных поверхностей анод и катода. Все это приводит к тому, что контакт анода и катода с устройством осуществляется не по плоскости, давление также неравномерно по площади пакета нагревателя. Это может вызвать такую неравномерность в распределении тока, что она приведет к значительным температурным градиентам в

теле катода, местному частичному расплавлению катода, частичному расплавлению стальных пластин пакета, нарушению работы устройства.

При создании устройств для электролизеров по электролизу расплавленных солей с номинальным током серии 12 кА неравномерность в протекании тока и связанные с ней температурные градиенты не оказывают существенного влияния на процесс разогрева. Но при создании устройств для электролизеров с номинальным током серии 24 кА, 50 кА и более, когда пропорционально току серии возрастает и площадь пластин пакета нагревателя, вопросы равномерного распределения тока становятся определяющими.

При выполнении пакета нагревателя с дополнительными прианодным и прикатодным участками в виде выступов появляется

возможность саморегулирования токорасп- ределения и давления в процессе разогрева.

В начальный момент времени разогрева в контактирование вступает часть выступов

(не менее одного) как прианодного, так и прикатодного участков. По этим выступам будет протекать практически весь ток серии и на их площадь будет приходиться все давление, создаваемое собственным весом

анода. Так как при этом плотность тока в этих выступах будет значительно превосходить номинальную (расчетную), пластины выступов начнут быстро разогреваться. Суммарное сопротивление каждого выступа

включает в себя три составляющие - сопротивления контактных переходов сталь-графит. При этом стальные пластины, имеющие положительный температурный коэффициент % «б.бх , будут с ростом температуры увеличивать свои сопротивления, стремясь уменьшить протекающий через них ток. Графитовые же пластины, имеющие отрицательный температурный коэффициент От --0.5 х , будут с ростом температуры уменьшать свои сопротивления, стремясь увеличить протекающий через них ток, тем самым еще более увеличить неравномерность распределения тока и, следовательно, повысить температуру. Сопротивления контактных переходов сталь- графит в большей степени зависят от контактного нажатия (давления анода), чем от температуры. В начале процесса разогрева они имеют малые значения, так как давление анода сконцентрировано на части выступов. Доминирующим при этом будет уменьшение суммарного сопротивления этих выступов, так как удельное сопротивление графита рос 1500 х Ом-м значительно больше удельного сопротивления стали рог 9,7 Ом-м. Это будет происходить до тех пор, пока стальные пластины не разогреются до тех пор, пока стальные пластины не разогреются до температуры разгмягчения или даже плавления стали. Под действием собственного веса анод просядет, при этом давление анода на пластины этих выступов упадет за счет его перераспределения на другие выступы,значит, увеличатся сопротивления контактных переходов сталь-графит этих выступов и произойдет перераспределение тока между этими и другими выступами и уменьшение плотности тока в этих выступах. Процесс будет развиваться в сторону равномерного распределения тока между .выступами до тех пор, пока в контактирование не вступит такое число выступов (т.е. задействованная площадь контактирования со стороны анода и катода не будет такова), что для дальнейшего частичного расплавления и проседания под собственным весом анода из-за повышенной пластичности пластин выступов не будет достигаться достаточный уровень температуры. Иными словами, плотность тока в выступах будет недостаточна для поддержания температуры плавления стали. Обусловленное этим отсутствие значительных температурных градиентов в теле катода в зоне контакта его с устройством позволяет повысить номинальный ток устройства и надежность его работы.

Максимальная величина сечения выступов определяется площадью контакта неровность-выступ, при которой имеет место равномерное распределение тока.

Сумму толщин стальных пластин в выступах прианодного и прикатодного участков выбирают таким образом, чтобы при проседании и частичном расплавлении стальных пластин в отдельных выступах была возможность компенсации неровностей

анода и катода. Иными словами, сумма толщин стальных пластин в выступах прианодного и прикатодного участков превышает высоту наибольшей неровности соответственно анода и катода. Число и толщину

стальных пластин в выступах можно определить из следующих соображений. С одной стороны, число стальных пластин и, соответственно, переходов сталь-графит в выступах должно быть больше на единицу

высоты, чем в пакете. Это позволит обеспечить большую плотность переходных сопротивлений в выступах на единицу высоты и гарантированно защитить пакет нагревателя от чрезмерного перегрева и отклонения

от номинального режима работы. Следовательно, стальные и графитовые пластины в выступах должны иметь меньшую толщину, чем стальные и графитовые пластины пакета. С другой стороны, минимальные толщины

пластин ограничиваются их механической прочностью как пластин. Поэтому стальные пластины в выступах имеют вполне определенную толщину.

Итак, конструктивно выступы дополнительных прианодного и прикатодного участков выполнены таким образом, чтобы в процессе разогрева за счет проседания под

собственным весом анода и частичного расплавления стальных пластин в выступах

происходило саморегулирование токорасп- ределения и давления в пакете нагревателя, исключающее значительные температурные градиенты в теле катода и нарушения в нормальной работе пластин пакета нагревателя и разогреве ванны электролизера. Устранение значительных температурных градиентов повышает надежность работы, а создание механизма равномерного токо- распределения позволяет создавать нагревательные устройства на значительно большие номинальные токи.

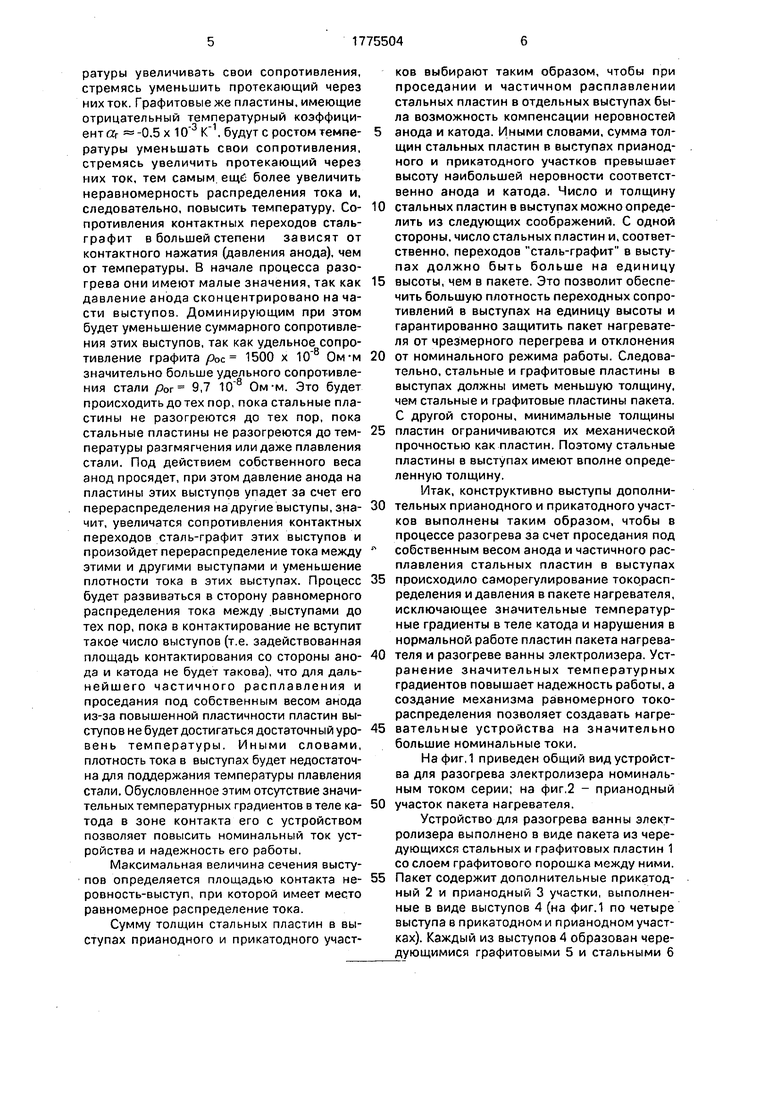

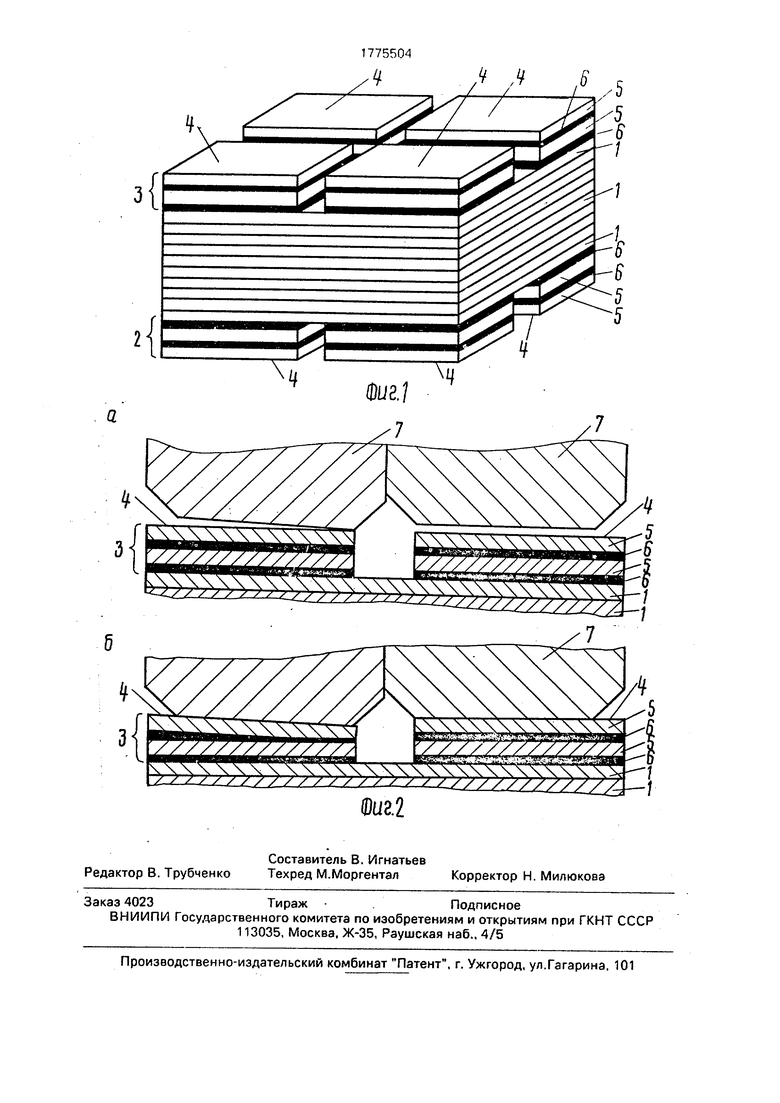

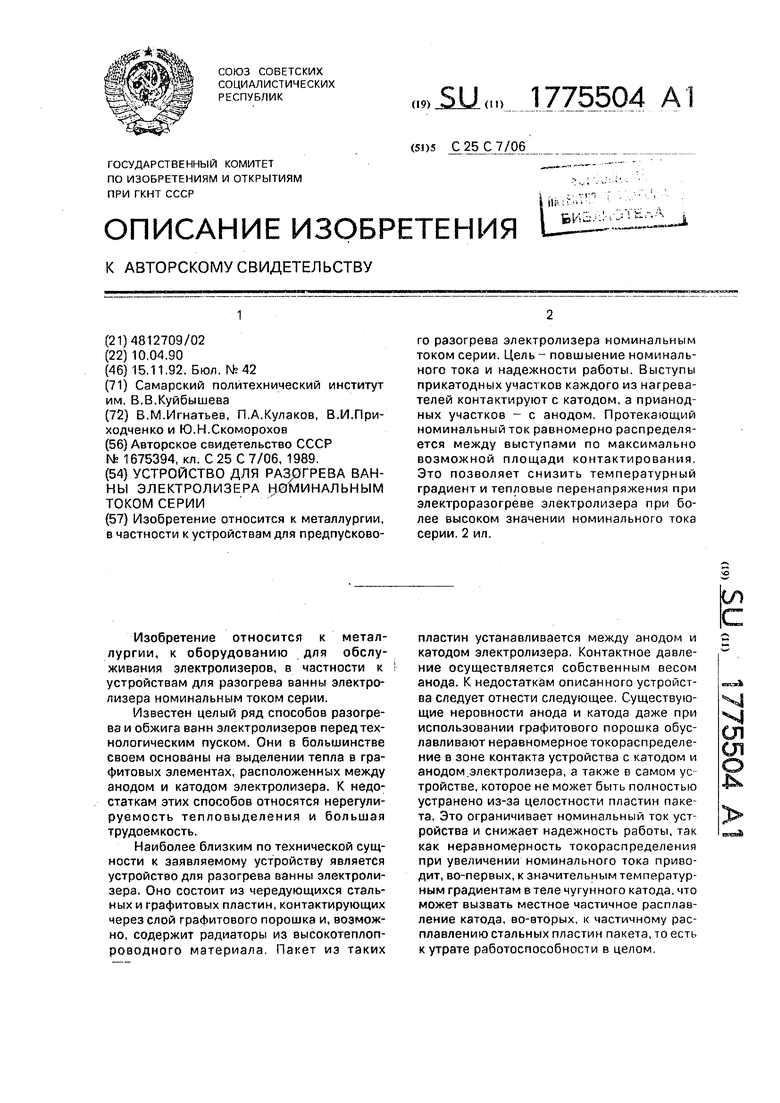

На фиг, 1 приведен общий вид устройства для разогрева электролизера номинальным током серии; на фиг.2 - прианодный

участок пакета нагревателя.

Устройство для разогрева ванны электролизера выполнено в виде пакета из чередующихся стальных и графитовых пластин 1 со слоем графитового порошка между ними.

Пакет содержит дополнительные прикатод- ный 2 и прианодный 3 участки, выполненные в виде выступов 4 (на фиг.1 по четыре выступа в прикатодном и прианодном участках). Каждый из выступов 4 образован чередующимися графитовыми 5 и стальными б

пластинами. Сумма толщин стальных пластин 6 в выступах 4 прианодного участка 3 превышает высоту наибольшей неровности анода, а сумма толщин стальных пластин б в выступах 4 прикатодного участка 2 превышает высоту наибольшей неровности катода.

Устройство работает следующим образом.

Пакет нагревателя устанавливается в ванну электролизера между анодом и катодом. Количество пластин 1 в пакете и их площадь определяется из условия использования для нагрева ванны электролизера необходимой температуры и времени нагрева. На устройство устнавливается анод. После размыкания контактов шунтирующего выключателя образуется замкнутая электрическая цепь. Начинается процесс распределения номинального тока серии между вступами 4 прианодного 3 и прикатодного участков.

Рассмотрим механизм этого процесса. На фиг,2 изображен прианодный 3 участок пакета нагревателя, выполненный, например, в виде двух выступов 4. При установке графитового анода 7, состоящего из отдельных графитовых блоков, расположенных в два ряда, на нагреватель, в контакт с анодом вступает только один выступ 4 прианодного участка 3 пакета (см, фиг.2,а).

После включения устройства в электрическую цепь через точечный контакт одного выступа 4 прианодного участка 3 начинает протекать весь номинальный ток серии. Этот выступ прианодного участка перегревается, его стальные пластины 6 остично расплавляются. Анод 7 под действием собственного веса проседает, в контакт с анодом 7 вступает второй выступ прианодного участка (см. фиг.2,6). Протекающий ток распределяется между двумя выступами, плотности тока теперь недостаточно для дальнейшего расплавления стальных пластин 6 выступов. Теперь ток подводится к пакету чередующихся пластин 1 со стороны анода 7 по максимально возможной площади контактирования практически равномерно, Для обеспечения необходимого проседания анода 7 при расплавлении стальных пластин 6 выступов 4 прианодного участка 3 суммы толщин этих пластин в выступах превышают высоту наибольшей неровности анода. Аналогично процесс саморегулирования токораспределения будет протекать в выступах 4 прикатодного участка 2.

При протекании равномерно распределенного по площади пакета номинального тока серии выделяется тепло за счет сопротивления контактных переходов чередующихся пластин 1. Возможность создания большой площади соприкосновения пакета с анодом и катодом электролизера позволяет снизить температурный градиент и тепловые перенапряжения при разогреве

ванны электролизера номинальным током серии. После окончания разогрева устройство удаляется из межэлектродного объема без снятия графитового анода, для чего предусматриваются специальные приспособления (на чертеже не показаны). Частично расплавленные стальные пластины 6 выступов 4 прианодного 3 и прикатодного 2 участков нагревателя заменяются на новые при повторном использовании.

Предлагаемое устройство для разогрева электролизера номинальным током серии, имеющее высокую надежность в работе, может использоваться для разогер- ва и обжига ванн электролизеров, имеющих

как металлические катоды (электролиз расплавленных солей кальция с жидким катодом), так и графитовые (производство алюминия), со значительными неровностями анодов и катодов.

Формула изобретения Устройство для разогрева ванны электролизера номинальным током серии, расположенное между анодом и катодом

электролизера, выполненное в виде пакета из чередующих стальных и графитовых пластин со слоем графитового порошка между ними, отличающееся тем, что, с целью повышения номинального тока и надежности в работе, пакет нагревателя выполнен с дополнительными прианодным и прикатод- ным участками в виде выступов из чередующихся стальных и графитовых пластин, причем сумма толщин стальных пластин в

выступах прианодного и прикатодного участков превышает высоту наибольшей неровности соответственно анода и катода.

т

у //X//// // / / - / .

- / .

Шг1

f-f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разогрева ванны электролизера | 1989 |

|

SU1675394A1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2019 |

|

RU2727365C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2017 |

|

RU2647059C1 |

| Электробаромембранный аппарат рулонного типа | 2022 |

|

RU2788979C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| ЭЛЕКТРОБАРОМЕМБРАННЫЙ АППАРАТ ПЛОСКОКАМЕРНОГО ТИПА | 2009 |

|

RU2403957C1 |

| Электробаромембранный аппарат плоскокамерного типа | 2023 |

|

RU2806446C1 |

| Электробаромембранный аппарат плоскокамерного типа | 2024 |

|

RU2832310C1 |

Изобретение относится к металлургии, в частности к устройствам для предпускового разогрева электролизера номинальным током серии. Цель - повшыение номинального тока и надежности работы. Выступы прикатодных участков каждого из нагревателей контактируют с катодом, а прианод- ных участков - с анодом. Протекающий номинальный ток равномерно распределяется между выступами по максимально возможной площади контактирования, Это позволяет снизить температурный градиент и тепловые перенапряжения при электроразогреве электролизера при более высоком значении номинального тока серии. 2 ил.

| Устройство для разогрева ванны электролизера | 1989 |

|

SU1675394A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-11-15—Публикация

1990-04-10—Подача