Изобретение относится к порошковой металлургии, в частности к установкам для получения порошка из расплава, преимущественно из сложнолегированных сплавов на основе титана, никеля и тугоплавких металлов.

Известна установка для получения порошка-гранул, состоящая из герметичной плавильной камеры, с одной из плоских сторон которой по оси камеры смонтирован нагреватель, а с другой противоположной стороны отверстие, снабженное эластичной трубой, предназначенной для ввода в плавильную камеру перемещающейся и вращающейся заготовки, подаваемой в состыкованном виде толкателем, находящемся вне плавильной камеры.

Недостатком известной установки для получения металлических порошков-гранул является низкий выход годного, обусловленный тем, что конструктивное решение установки не обеспечивает жесткого закрепления заготовок, подаваемых в зону плавления без изготовления на их торцах выступов и выемок, необходимых для осуществления стыковки заготовок, на изготовление которых до 10% металла выбрасы- вается в отходы в виде стружки. С учетом физических свойств сложнолегированных сплавов на никелевой основе изготовление выемок и выступов на торцах заготовках является трудоемкой, дорогостоящей операцией, снижающей эффективность процесса металлургии гранул в целом. Низкий выход годного в этой установке обусловлен также тем, что из-за низкой жидкотекучести расплава увеличивается доля крупных частиц, выходящая за допустимые размеры рабочей фракции порошка-гранул на 3-5% от массы переплавляемого в установке металла.

Известна также установка для получения порошка-гранул, включающая плавильную камеру, нагреватель, камеру подачи заготовок, копильник заготовок, приемник порошка-гранул, устройство для улавливания и сбора огарков.

Недостатком этой установки является низкий выход годного, обусловленный тем, что конструктивное решение этой установки не позволяет подавать с вращением в зону плавления всю заготовку. Часть длины заготовки, с помощью которой ей придается вращательное движение, выбрасывается в виде огарка в отходы, масса которого составляет 10-12 от массы переплавляемой заготовки.

Недостатком конструктивного решения установки является также отсутствие возможности подавать в зону плавления с вращением заготовки металлов и сплавов, обладающих высокой физической хрупкостью.

Наиболее близким решением по технической сущности является установка для получения порошка-гранул, содержащая герметичную камеру плавления с гарнисажным тиглем, источник питания дуги и независимый источник тепла, механизм подачи заготовки в зону плавления, гранулятор и приемник порошка-гранул. Однако и эта установка не обеспечивает высокий выход годного из-за отсутствия возможности полностью сплавлять всю длину заготовки, что ведет к потере металла в виде огарков, а также к потере металла в виде частиц повышенной крупности из-за потери расплавом вязкости. Отсутствие возможности в установке подавать в зону плавления заготовки без разгерметизации камеры плавления снижает ее производительность и ведет к росту потерь дорогостоящих инертных газов и электроэнергии на поворотное вакуумирование установки.

Целью изобретения является снижение потерь металла в процессе подготовки заготовки к плавке и во время плавления, сужение гранулометрического состава и снижение расхода инертного газа.

Установка состоит из герметичной камеры плавления с гарнисажным тиглем, источника питания дуги и независимого источника тепла, выполненного с возможностью возвратно-поступательного перемещения, механизма подачи заготовок в зону плавления, гранулятора и приемника порошка-гранул. Установка снабжена герметичной камерой диспергирования, прилегающей к камере плавления и сопряженной с ней под углом 40-50о, при этом камера диспергирования выполнена с окном, сообщена им с камерой плавления и дополнительным независимым источником тепла, установленным над окном с возможностью качательного движения вдоль оси тигля, механизм подачи заготовок выполнен в виде горизонтально расположенных с противоположных сторон тигля толкателей, один из которых выполнен из материала переплавляемых заготовок, причем каждый толкатель соединен с полюсами источника питания электрической дуги, а гранулятор расположен в камере диспергирования под углом 40-50о к оси независимого источника тепла соосно с центром окна камеры диспергирования. Кроме того, в установке край сливного носка гарнисажного тигля лежит на пересечении оси гранулятора и плоскости окна камеры диспергирования. Установка снабжена системой циркуляции инертного газа. Она снабжена также промежуточной камерой и отборником проб, причем промежуточная камера соединена с камерой диспергирования, а приемник порошка установлен под промежуточной камерой.

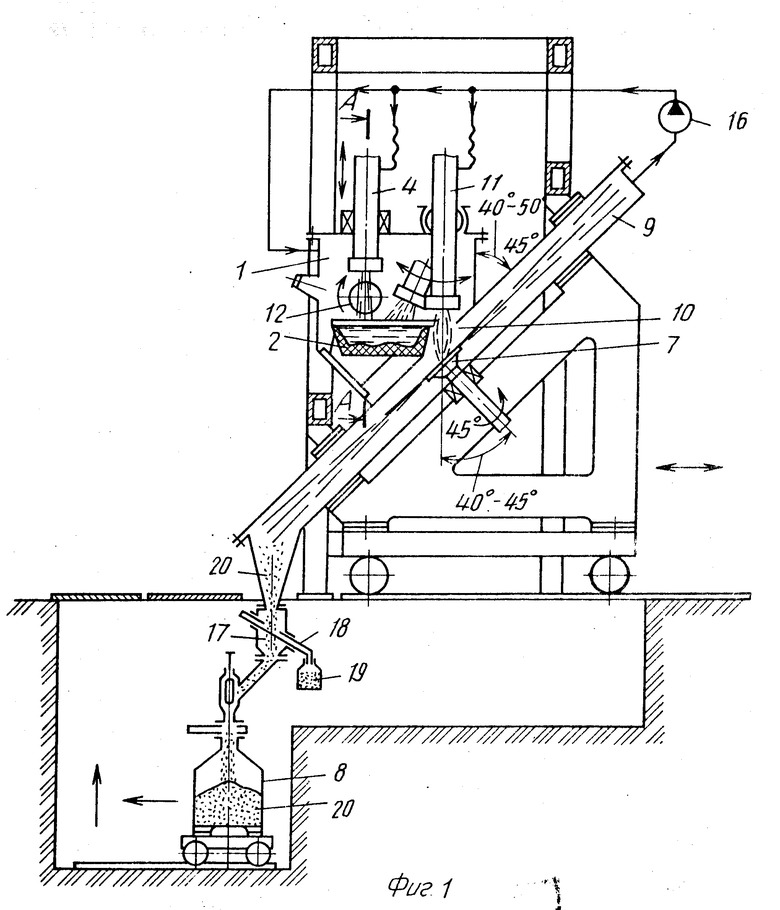

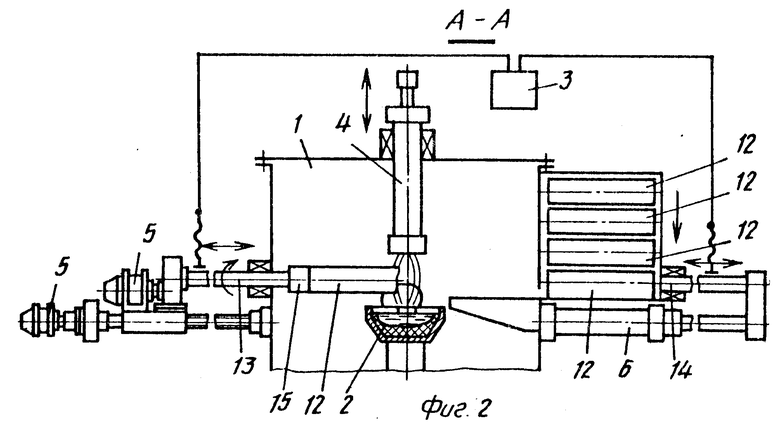

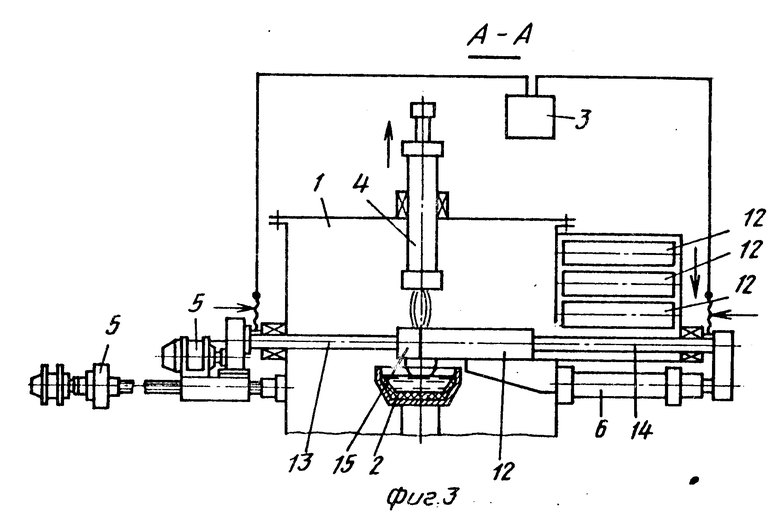

На фиг. 1 изображен продольный разрез установки; на фиг.2 разрез А-А на фиг. 1 (положение плавки заготовки); на фиг.3 то же (положение приварки заготовки к толкателю).

Установка для получения металлического порошка из расплава состоит из герметичной камеры 1 плавления с гарнисажным тиглем 2, источника 3 питания дуги и независимого источника 4 тепла, выполненного с возможностью возвратно-поступательного перемещения, механизмов 5 и 6 подачи заготовок в зону плавления, гранулятора 7 и приемника 8 порошка-гранул.

Для уменьшения потерь металла в процессе подготовки заготовок к плавке и во время плавления и сужения гранулометрического состава установка снабжена герметичной камерой 9 диспергирования, прилегающей к камере плавления 1 и сопряженной с ней под углом 40-50о, при этом камера диспергирования выполнена с окном 10, сообщена с камерой плавления, и дополнительным независимым источником 11 тепла, установленным над окном с возможностью качательного движения вдоль оси тигля 2, механизмы 5 и 6 подачи заготовок выполнены одинаковыми в виде горизонтально расположенных с противопо- ложных сторон тигля толкателей 13 и 14, один из которых, например толкатель 13, выполнен из материала 15 переплавляемых заготовок, причем каждый толкатель соединен с полюсами источника 3 питания электрической дуги, а гранулятор 7 расположен в камере диспергирования 9 под углом 40-50о к оси независимого источника тепла соосно с центром окна 10 камеры диспергирования. Кроме того, в установке край сливного носка гарнисажного тигля лежит на пересечении оси гранулятора 7 и плоскости окна 10 камеры 9 диспергирования.

Для снижения расхода инертного газа установка снабжена системой 16 циркуляции инертного газа.

Для контроля величины частиц порошка-гранул, образующихся в процессе диспергирования расплава, и осуществления возможности отсоединения и присоединения к установке приемника 8 порошка-гранул установка снабжена промежуточной камерой 17 и отборником 18 проб, причем промежуточная камера 17 соединена с камерой 9 диспергирования, а приемник порошка 8 установлен под промежуточной камерой.

Установка работает следующим образом.

В установку с помощью кассеты (не показана) загружают заготовки 12, предназначенные для переплава и диспергирования. К толкателю 13 механизма 5 закрепляют малую заготовку, выполненную из материала переплавляемых заготовок, образуя толкатель 15. К толкателям 13 и 14 подведено питание от источника 3. Снизу к установке посредством промежуточной камеры 17 герметично пристыковывают приемник 8 порошка-гранул и колбочку 19 для отбора проб порошка-гранул на анализ. Установку закрывают, герметизируют, вакуумируют, а затем заполняют аргоно-гелиевой смесью до давления 0,1-0,15 МПа, состоящей, например, из 80% гелия и 20% аргона. Включают систему 16 циркуляции инертного газа. На источник 3 питания дуги подают напряжение. При работе механизма 6 заготовка 12 подается навстречу малой заготовки 15, скрепленной с толкателем 13. При появлении дуги и оплавлении торцов заготовки 12 приваривается к малой заготовке 15. Источник питания дуги 3 отключается. Толкатель 14 возвращается в первоначальное крайнее положение. Толкатель 13 с закрепленной на нем малой заготовкой 15 и приваренной к ней заготовкой 12 отводится в противоположное крайнее положение. Включается в работу независимый источник тепла 4 и 11, а также гранулятор 7. При плавлении заготовки 12, прикрепленной к малой заготовке 15, и образовании расплава, последний направляется через сливной носок в плазменный поток независимого источника тепла, где, перегреваясь, он вместе с плазменной струей попадает в гранулятор 7, где под действием центробежных сил превращается в мельчайшие частицы. Застывшие мельчайшие частицы металла, образовавшие порошок-гранулы 20 перемещаются в промежуточную камеру 17, а из нее в приемник 8. При необходимости с помощью устройства 18 в колбочку 19 отбирают пробу порошка-гранул на анализ.

После сплавления первой заготовки 12 механизмы 5 и 6 подачи заготовок повторяют свои движения, закрепляют очередную заготовку 12 к малой заготовке 15 толкателя 13 и цикл продолжается до полного сплавления всех заготовок, загруженных в установку. Собранный в приемнике 8 порошок-гранулы 20 герметизируется и отстыковывается, а на его место пристыковывается очередная емкость. После окончания плавления заготовок 12 и их диспергирования отключается система 16 циркуляции инертного газа и источник 3 питания дуги и независимых источников 4 и 11 тепла.

Таким образом, наличие в установке перечисленных выше новых элементов и их взаимосвязь по сравнению с известными позволяет повысить выход годного на 13-17% в том числе за счет сужения фракционного состава порошка-гранул на 3-5% и за счет снижения потерь металла на 10-12% при подготовке заготовок и их плавлении; свести к минимуму трудозатраты на подготовку заготовок и их плавление и требования к заготовкам, подаваемым в зону плавления, по механической прочности, по геометрической форме, по качеству обработки поверхности заготовок; в 9-10 раз снизить расход смеси инертного газа, состоящей из 80% гелия и 20% аргона.

Использование: в области порошковой металлургии для получения порошков из высокореакционных металлов и сплавов, преимущественно из сплавов на основе титана, никеля и тугоплавких металлов. Сущность изобретения: установка для получения металлического порошка из расплава содержит герметичную камеру плавления с гарнисажным тиглем, источником питания дуги и независимый источник тепла, выполненный с возможностью возвратно-поступательного перемещения, механизм подачи заготовок в зону плавления, гранулятор и приемник порошка-гранул. Кроме того, она снабжена дополнительной герметичной камерой диспергирования, прилегающей к камере плавления и сопряженной с ней под углом 40-50°, камера плавления и камера диспергирования соединены окном, над которым установлен вертикально независимый источник тепла, выполненный с возможностью качательного перемещения вдоль продольной оси тигля, механизм подачи заготовок в зону плавления смонтирован в виде горизонтально расположенных с противоположных сторон тигля толкателей, выполненных с возможностью возвратно-поступательного перемещения, один из которых выполнен из материала переплавляемых заготовок, причем каждый толкатель соединен с полюсами источника питания электрической дуги, при этом гранулятор расположен в камере диспергирования под углом 40-50° к оси независимого источника тепла соосно с центром окна, соединяющего камеры. Кроме того, гарнисажный тигель установлен так, что край сливного носка лежит на пересечении оси гранулятора и плоскости окна. Установка снабжена системой циркуляции инертного газа. Приемник поршка-гранул присоединен к камере диспергирования посредством промежуточной камеры с отборником проб порошка-гранул на анализ. 3 з.п. ф-лы, 3 ил.

| Легкие и жаропрочные сплавы и их обработка | |||

| М.: Наука, 1986, с.272-278. |

Авторы

Даты

1995-05-20—Публикация

1990-12-29—Подача