(5) УСТРОЙСТВО для ПОЛУЧЕНИЯ ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранул | 1977 |

|

SU688282A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2356696C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

1

Изобретение относится к порошковой металлургии, конкретнее к устройствам для получения сферических порошков или гранул из плавящихся материалов, как металлических, так и неметаллических.

Известно устройство для получения гранул металлов и сплавов посредством расплавления конца быстровращающейся цилиндрической заготовки электрическим источником нагрева, например электронным лучом. Под действием центробе хных сил расплавленный металл распыляется внутри герметичной камеры и затвердевает в виде сферических частиц, размер которых определяется плотностью металла, диаметром вращающейся заготовки и скоростью ее вращения 1 .

Известна также установка для получения металлических гранул, содержащая цанговый зажим для закрепления расплавляемой цилиндрической заготовки, механизмы вращения и

продольного перемещения цангового зажима, плавильную камеру, заполненную инертным газом, неплавающийся электрод внутри плавильной камеры и электрические токоподводы к цанговому зажиму и неплавящемуся электроду от источника питания. Между неплавящимся электродом и концом вращающейся заготовки зажигают электрическую дугу. Образующийся на

10 оплавляемом дугой конце заготовки расплавленный металл дробится и распыляется под действием центробежных сил, а образующиеся частицы расплавленного металла затвердева15ют в атмосфере инертного газа внутри плавильной камеры 2j.

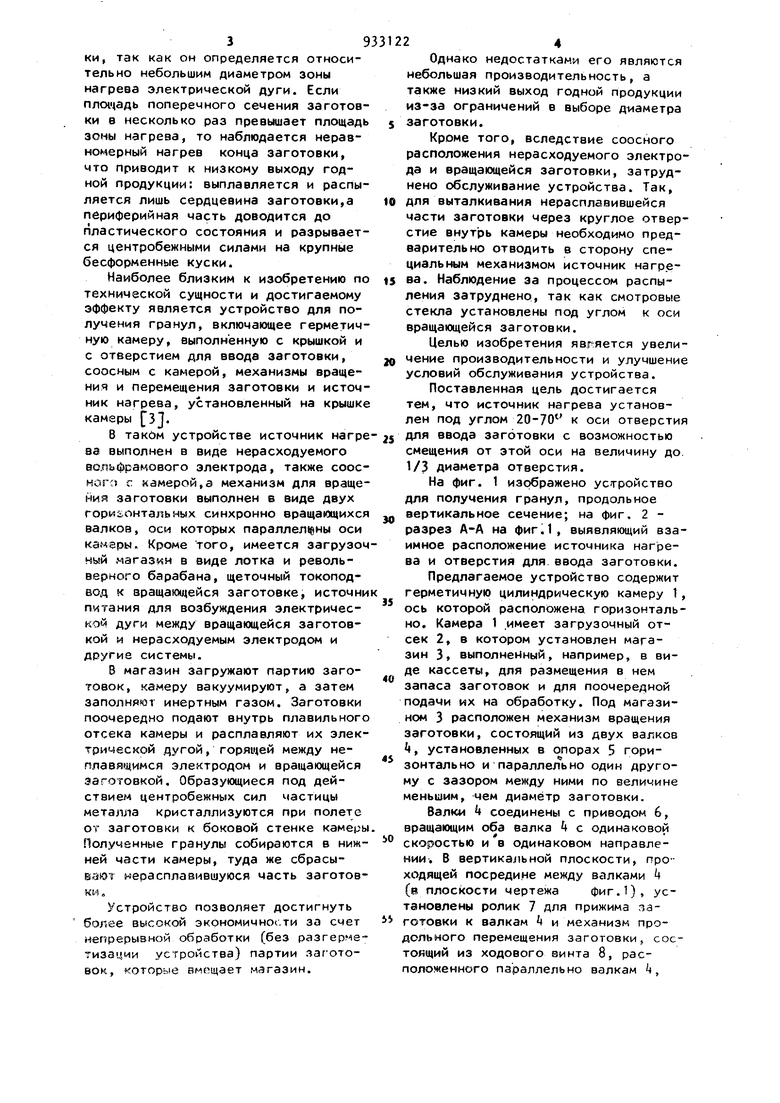

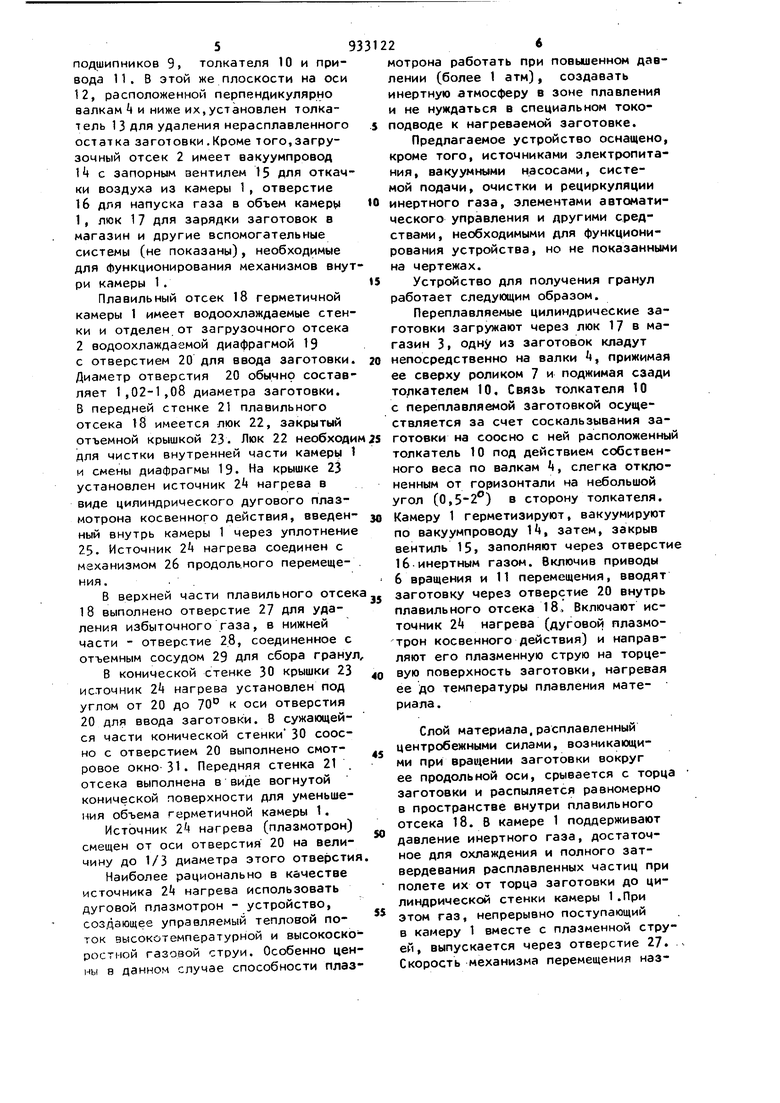

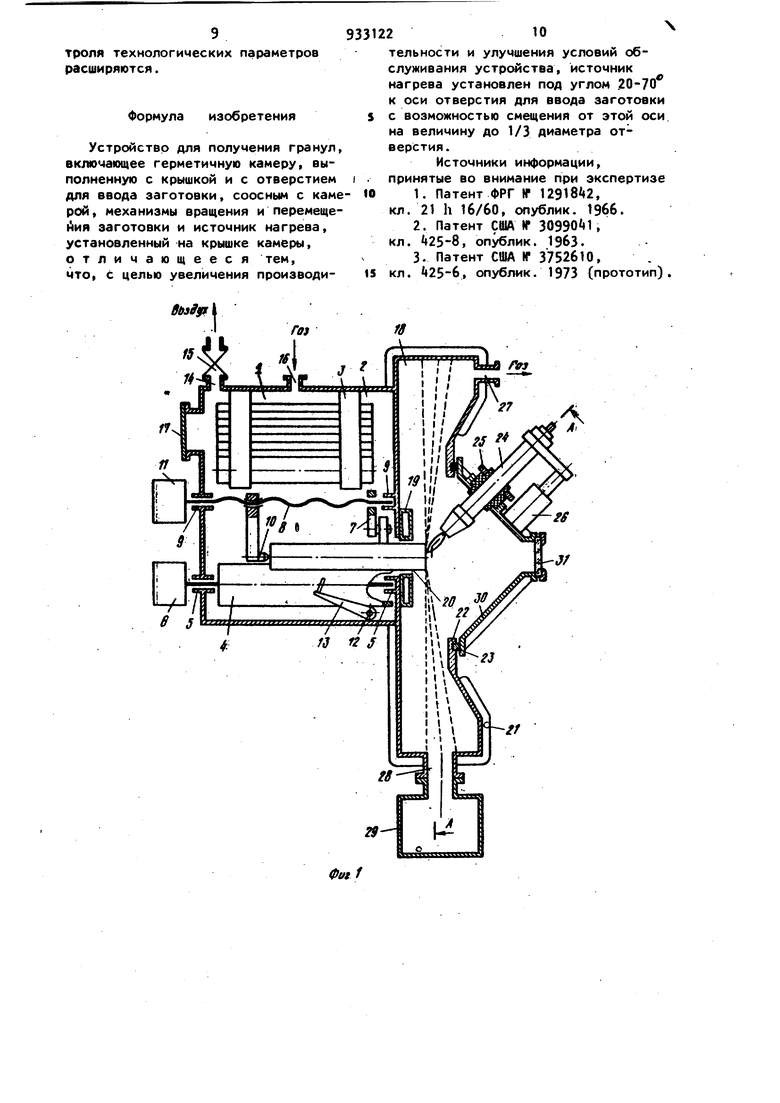

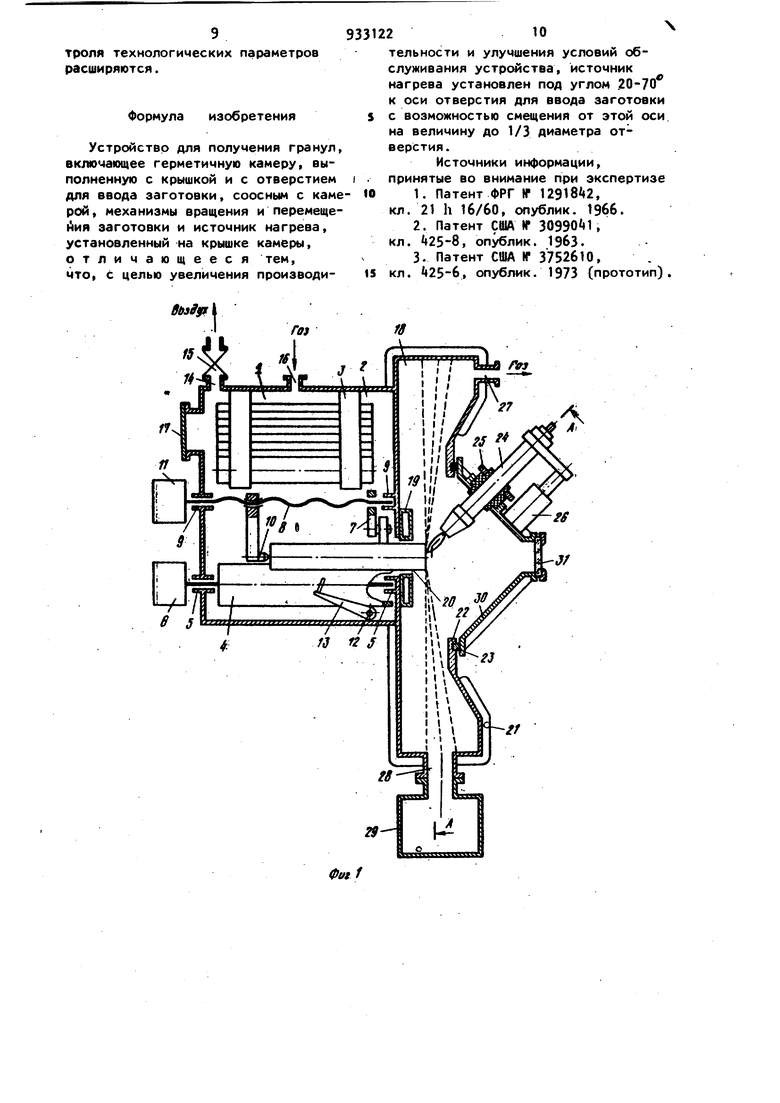

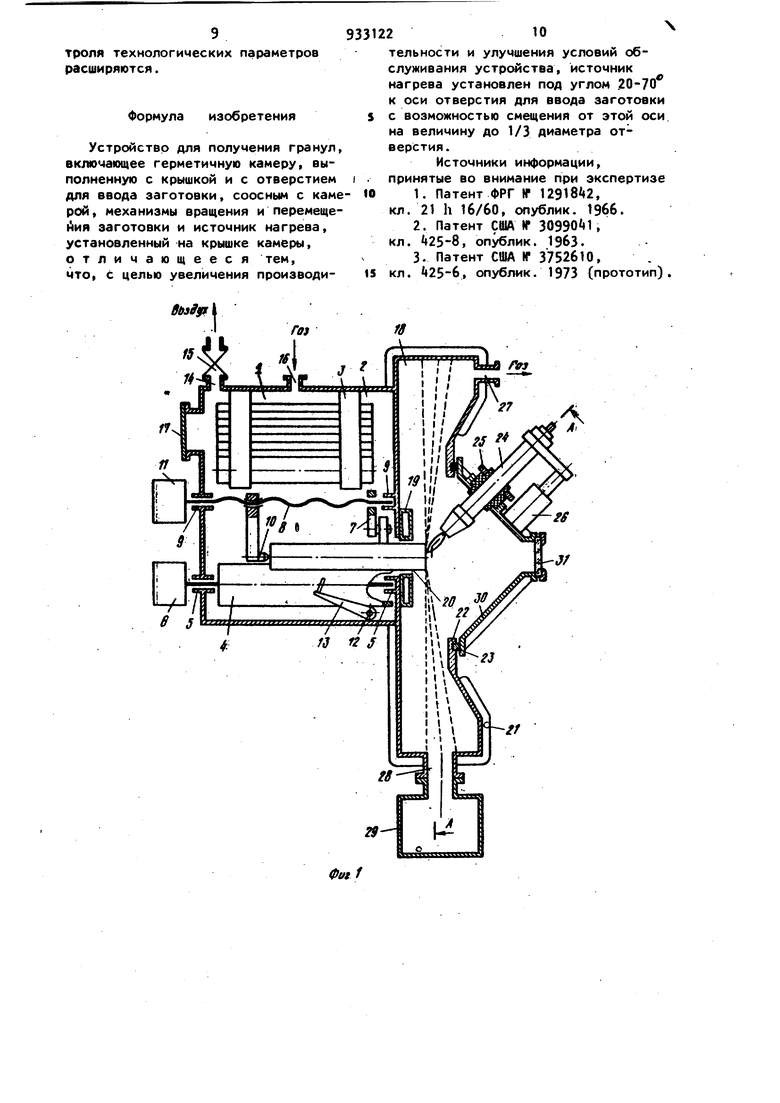

Описанные установки для получения гранул имеют ограниченную производительность вследствие технической

Ж сложности замены заготовки после ее расплавления без разгерметизации плавильной камеры. Кроме того, ограничен диаметр расплавляемой заготовки, так как он определяется относительно небольшим диаметром зоны нагрева электрической дуги. Если плсацадь поперечного сечения заготовки в несколько раз превышает площадь зоны нагрева, то наблюдается неравномерный нагрев конца заготовки, что приводит к низкому выходу годной продукции: выплавляется и распыляется лишь сердцевина заготовки,а периферийная часть доводится до пластического состояния и разрывается центробежными силами на крупные бесформенные куски. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для получения гранул, включающее герметичную камеру, выполненную с крышкой и с отверстием для ввода заготовки, соосным с камерой, механизмы вращения и перемещения заготовки и источник нагрева, установленный на крышке камеры 3J. В таком устройстве источник нагре аа выполнен в виде нерасходуемого вольфрамового электрода, также соосного с камерой,а механизм для вращейия заготовки выполнен в виде двух горизонтальных синхронно вращающихся валков, оси которых параллел1бны оси камеры. Кроме того, имеется загрузоч ный магазин в виде лотка и револьверного барабана, щеточный токоподвод к вращающейся заготовке, источни питания для возбуждения электрической дуги между вращающейся заготовкой и нерасходуемым электродом и другие системы. В магазин загружают партию заготовок, камеру вакуумируют, а затем заполняют инертным газом. Заготовки поочередно подают внутрь плавильного отсека камеры и расплавляют их электрической дугой, горящей между неплавящимся электродом и вращающейся заготовкой. Образующиеся под действием центробежных сил частицы металла кристаллизуются при полете от заготовки к боковой стенке камеры Полученные гранулы собираются в нижней части камеры, туда же сбрасывают нерасплавившуюся часть заготовки, Устройство позволяет достигнуть более высокой экономичности за счет непрерывной обработки (без разгерметизздии устройства) партии заготовок, которые вмкщает магазин. Однако недостатками его являются небольшая производительность, а также низкий выход годной продукции из-за ограничений в выборе диаметра заготовки. Кроме того, вследствие соосного расположения нерасходуемого электрода и вращающейся заготовки, затруднено обслуживание устройства. Так, для выталкивания нерасплавившейся части заготовки через круглое отверстие внут|эь камеры необходимо предварительно отводить в сторону специальным механизмом источник нагрева. Наблюдение за процессом распыления затруднено, так как смотровые стекла установлены под углом к оси вращающейся заготовки. Целью изобретения Я8г;яется увеличение производительности и улучшение условий обслуживания устройства. Поставленная цель достигается тем, что источник нагрева установлен под углом 20-70 к оси отверстия для ввода заготовки с возможностью смещения от этой оси на величину до. 1/3 диаметра отверстия. На фиг. 1 изображено устройство для получения гранул, продольное вертикальное сечение; на фиг. 2 разрез А-А на фиг.1, выявляющий взаимное расположение источника нагрева и отверстия для ввода заготовки. Предлагаемое устройство содержит герметичную цилиндрическую камеру t, ось которой расположена горизонтально. Камера 1 имеет загрузочный отсек 2, в котором установлен магазин 3, выполненный, например, в виде кассеты, для размещения в нем запаса заготовок и для поочередной подачи их на обработку. Под магазином 3 расположен механизм вращения заготовки, состоящий из двух валков kf установленных в опорах 5 горизонтально и параллельно один другому с зазором между ними по величине меньшим, чем диаметр заготовки. Валки k соединены с приводом 6, вращающим оба валка k с одинаковой скоростью и в одинаковом направлении, В вертикальной плоскости, проходящей посредине между валками 4 (в плоскости чертежа фиг.1), установлены ролик 7 для прижима заготовки к валкам i и механизм продольного перемещения заготовки, состоящий из ходового винта 8, расположенного параллельно валкам k. 5 подшипников 9, толкателя 10 и привода 11. В этой же плоскости на оси 12, расположенной перпендикулярно валкам i и ниже их, установлен толкатель 1 3 для удаления нерасплавленного остатка заготовки.Кроме того,загрузочный отсек 2 имеет вакуумпровод с запорным вентилем 15 для откач ки воздуха из камеры 1, отверстие 16 для напуска газа в объем камеру 1, люк 17 для зарядки заготовок в магазин и другие вспомогательные системы (не показаны), необходимые для функционирования механизмов вну ри камеры 1. Плавильный отсек 18 герметичной камеры 1 имеет водоохлаждаемые стен ки и отделен от загрузочного отсека 2 водоохлаждаемой диафрагмой 19 с отверстием 20 для ввода заготовки Диаметр отверстия 20 обычно состав ляет 1,02-1,08 диаметра заготовки. В передней стенке 21 плавильного отсека l8 имеется люк 22, закрытый отъемной крышкой 23. Люк 22 необход для чистки внутренней части камеры и смены диафрагмы 19. На крышке 23 установлен источник 2 нагрева в виде цилиндрического дугового плазмотрона косвенного действия, введен ный внутрь камеры 1 через уплотнени 25. Источник нагрева соединен с механизмом 26 продольного перемещения. . . В верхней части плавильного отсе 18 выполнено отверстие 27 для удаления избыточного газа, в нижней части - отверстие 2.8, соединенное с отъемным сосудом 29 для сбора грану В конической стенке 30 крышки 23 источник 2 нагрева установлен под углом от 20 до 70 к оси отверстия 20 для ввода заготовки. В сужающейся части конической стенки 30 соосно с отверстием 20 выполнено смотровое окно 31. Передняя стенка 21 . отсека выполнена в виде вогнутой конической поверхности для уменьшения объема герметичной камеры 1. Источник 24 нагрева (плазмотрон) смещен от оси отверстия 20 на величину до 1/3 диаметра этого отверсти Наиболее рационально в качестве источника 2k нагрева использовать дуговой плазмотрон - устройство, создающее управляемый тепловой поток высокотемпературной и высокоско ростной струи. Особенно цен ны в данном случае способности плаз 26 мотрона работать при повышенном давлении (более 1 атм), создавать инертную атмосферу в зоне плавления и не нуждаться в специальном токоподводе к нагреваемой заготовке. Предлагаемое устройство оснащено, кроме того, источниками электропитания, вакуумными насосами, системой подачи, очистки и рециркуляции инертного газа, элементами автоматического управления и другими средствами, необходимыми для функционирования устройства, но не показанными на чертежах. Устройство для получения гранул работает следующим образом. Переплавляемые цилиндрические заготовки загружают через люк 17 в магазин 3( одну из заготовок кладут непосредственно на валки t, прижимая ее сверху роликом 7 и поджимая сзади толкателем 10. Связь толкателя 10 с переплавляемой заготовкой осуществляется за счет соскальзывания заготовки на соосно с ней расположенный толкатель 10 под действием собственного веса по валкам , слегка отклоненным от горизонтали на небольшой угол (0,5-2°) в сторону толкателя. Камеру 1 герметизируют, вакуумируют по вакуумпроводу It, затем, закрыв вентиль 15, заполняют через отверстие 16 инертным газом. Включив приводы 6 вращения и 11 перемещения, вводят заготовку через отверстие 20 внутрь плавильного отсека 18. Включают источник 24 нагрева (дуговой плазмотрон косвенного действия) и направляют его плазменную струю на торцевую поверхность заготовки, нагревая ее до температуры плавления материала. Слой материала,расплавленный центробежными силами, возникающими при вращении заготовки вокруг ее продольной оси, срывается с торца заготовки и распыляется равномерно в пространстве внутри плавильного отсека 18. В камере 1 поддерживают давление инертного газа, достаточное для охлаждения и полного затвердевания расплавленных частиц при полете их от торца заготовки до цилиндрической стенки камеры 1.При этом газ, непрерывно поступающий в камеру 1 вместе с плазменной струей, выпускается через отверстие 27. Скорость механизма перемещения наз79намают такой, чтобы расплавляемый торец заготовки находился в одинаковых условиях нагрева, то есть на постоянном расстоянии от источника 2k нагрева. Затвердевшие частицы материала падают вниз отсека 18 и через отверстие 28 попадают в сосуд 29 для сбора гранул. Остаток заготовки, который невозможно расплавить удаляют посредством выталкивания через отверстие 20 толкателем 13 внутр «Зтсека 18. Затем поднимают прижимной ролик 7, отводят толкатель 10 в заднее положение, сбрасывают на ва ки 4 очередную заготовку из магазина 3, и цикл расплавления заготовки и получения из нее гранул повторяется. Особенностью работы предлагаемого устройства является более равномерное распределение теплового потока от источника 2 нагрева по торцевой поверхности расплавляемой заготовки, что вызвано направлением плазменной струи под углом 20-70 к поверхности и смещением ее от оси вращающейся заготовки. Это позволяет значительно увеличить диаметр переплавляемых заготовок и, следовательно, повысить производительность устройства. Кроме того, целесообразно вращать заготовку в направлении, противополо()кном потоку газа в плазменной струе, как это показано на фиг.2. При этом на о деляющиеся от торца частицы действую не только центробежные силы, но и скоростной напор плазменной струи. Это позволяет получить более мелкие гранулы или снизить скорость вращения заготовки. В свою очередь это позволит упростить высокооборотный механизм вращения. Так, в существующих установках заготовку диаметром 50 мм вращают со .скоростью 1200018000 об/мин при получении гранул диаметром 100-200 мкм. Реализация предлагаемого устройства позволяет снизить скорость вращения заготовки по крайней мере вдвое при получении гранул такого же размера. Другой особенностью работы предла гаемого устройства является возможность удаления нерасплавленной части заготовки из отсека 2 в отсек 18 без перемещения источника 2 нагрева а также хороший обзор из смотрового окна 31 на опловляемый торец заготов ки. Это созд.;)ет удобства в обслуживании устройства и позволяет лучше контролмр в)ть некоторые техноло1.и28ческие параметры: измерять пирометром температуру оплавляемой поверхности, регулировать размеры, форму и место расположения зоны нагрева от плазменной струи и др. Наиболее целесообразно устанавливать источник 24 нагрева под углом к оси отверстия 20 в пределах от 20 до 70 При расположении источника нагрева под углом менее 20 к оси отверстия 20 вышеописанный положительный эффект предлагаемого устройства (удобство в обслуживании и повышение производительности) из-за рассредоточения теплового потока не проявляется. При расположении источника 2 нагрева под углом к оси отверстия 20 для ввода заготовки более 70 расплавленные частицы попадают на источник нагрева, что препятствует работе устройства. Возможное смещение источника нагрева от оси отверстия для ввода заготовки не должно превышать 1/3 величины диаметра этого отверстия,в противном случае невозможно рассре- доточить тепло по торцевой поверхности заготовки. Кроме того, при плавлении и распылении заготовок очень больших диаметров (200-400 мм и более) целесообразно устанавливать несколько источников нагрева. Можно, например, использовать три дуговых плазмотрона прямого действия, подключенных к сети переменного трехфазного тока, так чтобы заготовка была общей нулевой точкой трех плазменных дуг, включенных в звезду.При этом следует установить для каждого из плазмотронов разную величину смещения от оси отверстия для ввода заготовки. Кроме того, учитывая большую массу заготовки, может быть оправданным отказ от загрузочного магазина и поодиночная обработка заготовок. В подобном случае рационально выполнить механизм вращения заготовки в виде вертикально расположенного шпинделя с патроном для зажима заготовки. Использование предлагаемого изобретения позволяет увеличить допустимый диаметр обрабатываемых заготово в 3-4 раза, что приводит к повышению производительности в 2-3 раза. Кроме того, обслуживание устройства существенно упрощается, возможности контроля технологических параметров расширяются. Формула изобретения Устройство для получения гранул включающее герметичную камеру, выполненную с крышкой и с отверстием для ввода заготовки, соосным с кам рой, механизмы вращения и перемеще йия заготовки и источник нагрева, установленный на крышке камеры, отличающееся тем, что, с целью увеличения производи210тельности и улучшения условий обслуживания устройства, источник нагрева установлен под углом 20-70 к оси отверстия для ввода заготовки с возможностью смещения от этой оси. на величину до 1/3 диаметра отверстия. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ Н- 129l8«2, кл. 21 h 16/60, опублик. 1966. 2.Патент США f 30990 1, кл. , опублик. 1963. 3.Патент США IP 3752610, кл. «25-6, опублик. 1973 (прототип).

Авторы

Даты

1982-06-07—Публикация

1977-03-22—Подача