Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

Наиболее близким техническим решением является способ гарнисажной плавки с донным сливом жидкого металла в кристаллизатор, включающий получение расплава металла в промежуточной емкости с отверстием, контур которой постоянно восстанавливают за счет подсыпки кускового металла, и его последующий донный слив в кристаллизатор (1).

Способ гарнисажной плавки с донным сливом жидкого металла в кристаллизатор позволяет защитить расплав с помощью гарнисажа от инородных включений, а простота конструкции позволяет снизить затраты при производстве слитков. Способ включает приготовление расплава в промежуточной емкости, проплавление днища емкости с последующим выпуском расплава в кристаллизатор. Данный способ применяется для изготовления слитков.

Задачей изобретения является повышение эффективности использования и расширения технических возможностей за счет получения изделий более сложной формы, включая слитки, слябы, листы и фасонные заготовки.

Решение поставленной задачи осуществляете за счет тoгo, чтo используют промежуточную емкость в виде переплавляемой заготовки и осуществляют контроль заданного объема получаемого расплава металла.

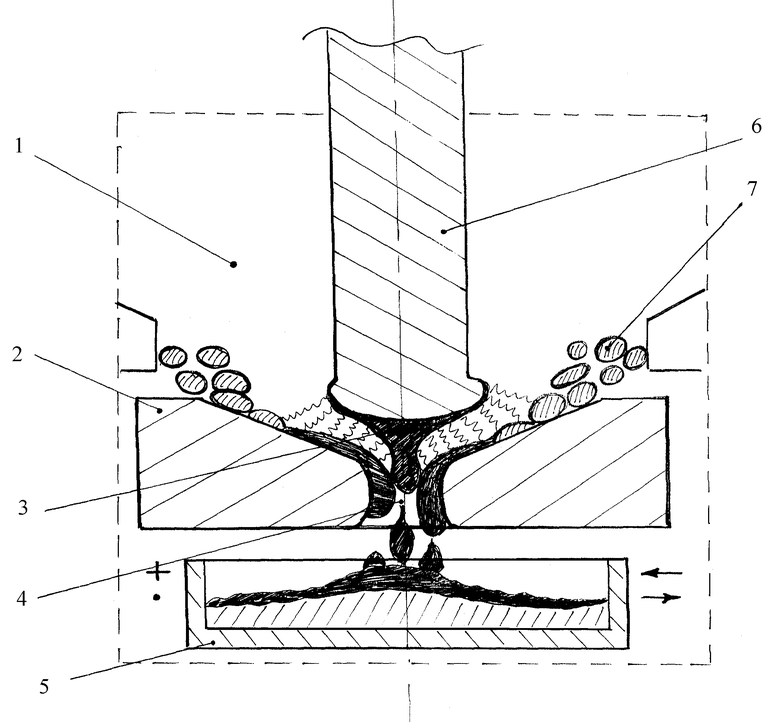

Предложенный способ реализует установка, представленная на чертеже. Установка включает камеру плавления 1, в которой размещена переплавляемая металлическая заготовка 2, при нагревании которой образуется расплав 3, сливающийся через отверстие 4 в кристаллизатор 5. Переплавляемая металлическая заготовка 2 может плавиться под действием переплавляемого электрода 6 (а также плазмотрона; неплавящегося электрода; электронно-лучевой пушки и т. п.), расплав 3 с которого стекает по переплавляемой заготовке 2.

Дополнительно расплав 3 может быть образован от заранее укладываемых кусков металла 7 на заготовку 2. Кроме того, металл 7 может подаваться во время проведения плавки на заготовку 2, пока не израсходуется электрод 6. Внутренняя полость кристаллизатора 5 может быть, например, в виде сляба (а также цилиндра; квадрата: тройника и т. д.). Кристаллизатор 5 может быть движущимся для равномерной разливки на него расплава 3, а также подвергаться воздействию вибрации, ударов и т. п.

Переплавляемая заготовка 2 совмещает в себе две функции в технологической цепочке - промежуточной емкости и сливного желоба, что позволяет значительно упростить технологический процесс, сократить время и энергию на перемещение расплава, его перегрев, а также упростить и уменьшить конструкцию за счет сокращения различных устройств, необходимых для выплавки слитков. В отличие от прототипа, где изготовление слитков осуществляется за счет сплавления всего расходуемого электрода в гарнисаж, который должен быть достаточно емкий, габариты переплавляемой заготовки 2 значительно меньше, что влияет на величину всей конструкции печи.

Кроме того, выплавка сразу большой массы металла в гарнисаже требует очень большой точности регулировки процесса, в отличие от непрерывного процесса, где роль регулятора может играть подсыпка того или иного количества кускового металла, а не только регулировка мощности, как в первом случае. Использование движущегося кристаллизатора 5 позволит выпускать, например, готовый подкат очень малых толщин при очень больших длинах, что для листопрокатного производства очень важно. Постепенная настройка на плавку и непрерывное литье уменьшает количество брака, так как из большей длины всегда можно отобрать необходимый отрезок качественного слитка. При вертикальном расположении кристаллизатора появляется возможность выпуска слитков малого сечения или прутков.

Так под переплавляемую заготовку можно будет устанавливать пакет кристаллизаторов малого сечения, что также снижает предел и расход электроэнергии при выпуске прутков.

Применение в подсыпку кускового металла снижает затраты на изготовление электродов, практически появляется возможность сплавлять два электрода, о дин из которых не прошел процесса прессования.

Возможность расположить под переплавляемой заготовкой 2 максимально близко кристаллизатор 5 (особенно при горизонтальном положении) позволяет усилить тепловую обработку расплава, выпускаемого из-под дуги, а самое главное - возможность направить дугу на расплав прямо в кристаллизаторе. Это устраняет рыхлоты, а быстрое охлаждение в кристаллизаторе устраняет усадочную раковину.

Выдержка из литературы (2):

- "В результате анализа обширного промышленного опыта, накопленного при производстве слитков титановых сплавов методом вакуумно-дуговой плавки расходуемого электрода в кристаллизаторе, наряду с достоинствами этого метода плавки были выявлены и существенные его недостатки, стр. 7:

- газонасыщение;

- обогащение тугоплавкими элементами на дне ванны;

- высокие затраты на производство слитков;

- низкий выход годного при получении полуфабриката;

- трудность получения слябов и заготовок малого сечения. " стр.8.

- "Четвертый этап связан с устранением указанных недостатков... Общим для этого этапа является разделение зоны плавления (тигель или промежуточная емкость) и зоны формирования слитка (кристаллизатор или изложница...", стр. 8.

Преимущества:

- удаление легких и тяжелых включений;

- меньше требуется измельчать отходы;

- высокая химическая однородность;

- возможность разливки в один или несколько кристаллизаторов с вытяжкой, т. е. получение за один переплав слитков-заготовок небольшого диаметра, плоских и полых слитков.

Недостатки:

- (при существующей технике разливки металла в изложницу) необходимо повторно переплавлять для устранения усадочной раковины и рыхлоты.

Обобщение:

- "Наиболее перспективным следует считать развитие процессов, сочетающих плавку в гарнисажном тигле или промежуточной емкости с непрерывным литьем слитков заданных сечений. Для этого необходимо решить сложные технические проблемы... "

- организация перелива расплава из ванны в кристаллизаторы с заданной постоянной скоростью;

- рафинирование расплава;

- разливка в несколько кристаллизаторов;

- интенсивное охлаждение слитков;

- автоматизация и управление с помощью компьютера.

Данный процесс был опробован на НИИМаш в лаборатории "Импульсной Объемной Штамповки" для выплавки слитков диаметром 60 мм интерметаллида титан-алюминий. Далее эти слитки были использованы для штамповки методом Импульсной Объемной Штамповки автомобильных клапанов. В дальнейшем получение тех же самых автомобильных клапанов происходило в комбинации способа Импульсной Объемной Штамповки (ИОШ) с комбинацией вновь предлагаемого способа, то есть переплавляемая заготовка применялась с отверстием, засыпанным кусковым металлом, и при получении расплава способом ИОШ он забивался напрямую в штамп. Первая выдержка из литературы (2) поясняла, почему не получил развития простой и экономически выгодный прототип. Это особая сложность контроля плавки для полного сплавления в гарнисаж переплавляемого слитка и после слива расплава в кристаллизатор. При опробовании предлагаемого способа был использован новый метод контроля за плавкой по относительному нагреву заготовки через контрольные датчики.

При отклонении в большую сторону нагрева от своего контрольного значения снижается мощность на дуге в крайних случаях до полного отключения, с дальнейшим продолжением плавки, во избежание раннего проплава. В случае отклонения в меньшую сторону того же нагрева от своего контрольного значения, мощность на дуге повышается. Компьютерная программа состыкована с количеством металла сплавляемого электрода и по заданию оператора установки выплавляет именно заданный объем перед выпуском его в кристаллизатор. В соответствии с обобщающими тезисами литературы (2) можно сказать, что предлагаемое изобретение обеспечивает:

- организацию перелива расплава из ванны в кристаллизаторы с заданной постоянной скоростью (т. к. сам принцип не позволяет делать скорость слива разной, потому как или проплавится полностью промежуточная емкость, или не будет возможности ее проплавления от зарастания ванны);

- рафинирование расплава (нахождение вакуумного патрубка для откачки газов на месте, около ванны расплава, способствует его хорошему рафинированию);

- разливка в несколько кристаллизаторов (способ указывает на выгодность и возможность такого применения);

- интенсивное охлаждение слитков (попадание расплава в кристаллизаторы малого внутреннего объема способствует интенсивному его охлаждению);

- автоматизация и управление с помощью компьютеров (на первой модификации установки был применен компьютер 286, доработанный в полупромышленный. Серия опытов по отслеживанию ванны расплава показала, что опрос датчиков должен быть не менее 0,01 с для своевременного влияния на процесс плавки. То есть без применения компьютера способ просто не осуществим).

Все это дает преимущества данного способа литья металла над его прототипом (1).

Источники информации

1 Патент 2089633, С 22 В 9/18, 10.09.1997.

2 Андреев А.Л. и др. Плавка и литье титановых сплавов. М., Металлургия, 1994.

Изобретение относится к черной металлургии, в частности к литейному производству, и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Способ включает получение расплава металла в промежуточной емкости с отверстием, контур которой постоянно восстанавливают за счет подсыпки кускового металла, и его последующий донный слив в кристаллизатор, при этом используют промежуточную емкость в виде переплавляемой заготовки и осуществляют контроль заданного объема получаемого расплава металла. Изобретение позволяет расширить технологические возможности за счет получения изделий сложной формы, включая слитки, слябы и фасонные заготовки. 1 ил.

Способ литья металла, включающий получение расплава металла в промежуточной емкости с отверстием, контур которой постоянно восстанавливают за счет подсыпки кускового металла, и его последующий донный слив в кристаллизатор, отличающийся тем, что используют промежуточную емкость в виде переплавляемой заготовки и осуществляют контроль заданного объема получаемого расплава металла.

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| Установка для очистки металла в вакууме | 1976 |

|

SU583176A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВКИ СПЛАВОВ | 0 |

|

SU166934A1 |

| US 4995593, 26.12.1991 | |||

| DE 3723912, 26.01.1989 | |||

| АНДРЕЕВ А.Л | |||

| и др | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1994, с.184, с.227. | |||

Авторы

Даты

2003-08-10—Публикация

1998-03-30—Подача