ных воздушных потоков формируют ступенчато по высоте канала с возрастанием от нижней ступени к верхней. Ввод исходного материала осуществляют над ступенью с максимальной скоростью встречных воздушных потоков под заданным углом к вертикальной оси вертикального сепарирующего канала. Устройство включает герметичный корпус 1, в котором расположены насадки Ч в виде усеченных конусов, обращенных меньшим основанием вверх, установленные друг под другом с образованием кольцевых зазоров с возможностью их изменения. Транспортирующий патрубок 13 для еывода легкой фракции и патрубок для вывода тяжелой фракции А примыкают к меньшему основанию соответственно верхней и нижней насадок 2. Патрубок для подачи исходного материала 10 сообщен с транспортирующим патрубком 13 для вывода легкой фракции и установлен с возможностью изменения угла наклона относительно вертикальной оси канала. Приспособление для подачи воздушного потока 7 и патрубок для подачи исходного материала 10 выполнены с регулирующими задвижками 8. Приспособление для подачи воздушного потока 7 сообщено с герметичным корпусом, Транспортирующий патрубок 13 выполнен прямоугольного поперечного сечения, а насадки 2 - в виде усеченных четырехгранных пирамид. 2 с.п. ф-лы, 3 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОСЕПАРИРОВАНИЯ ЗЕРНОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457047C1 |

| Сепаратор зернопродуктов | 1981 |

|

SU1057125A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2004 |

|

RU2264267C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2166383C2 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2525557C1 |

| Центробежно-воздушный сепаратор | 1979 |

|

SU865431A1 |

| Воздушный сепаратор для зернопродуктов | 1983 |

|

SU1228927A1 |

| Устройство для очистки зернистых материалов | 1988 |

|

SU1569040A1 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 2021 |

|

RU2758308C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2134167C1 |

Использование: зерноперерабатываю- щая промышленность, выделение из зерна тяжелых и легких примесей, разделение смесей, мало отличающихся по скоростям витания. Сущность изобретения: исходный материал вводят в вертикальный сепарирующий канал, воздействуют на него восходящими встречными воздушными потоками по высоте канала. Разделяют материал на фракции и выводят разделенные легкую и тяжелую фракции соответственно в верхней и нижней частях канала. Скорость встреч// Исходная смкь 4 О N СЛ О Тажем/е примеси, или осноИ/iOP зе/м0

Изобретение относится к зерноперера- батывающей промышленности и служит для выделения из зерна как тяжелых (минеральных, металлических и др.) и легких примесей-, так и для разделения смесей, мало отличающихся по скоростям витания.

Известен способ сепарирования сыпучих материалов в вертикальном канале восходящим воздушным потоком 1.

Известно устройство, реализующее способ, содержащее приемный патрубок, приемно-распределительное устройство, пневмосепарирующий канал, осадочную камеру, встроенный в осадочную камеру диаметральный вентилятор и шнек для вывода относов 1.

Недостатком известных технических решений является низкий технологический эффект. Это объясняется невыравненно- стью эпюры скоростей воздушного потока в рабочем канале при относительно высокой рабочей скорости воздуха, что приводит к большому расходу электроэнергии.

Наиболее близким к предлагаемому техническому решению является способ сортировки сыпучих материалов, заключающийся в том, что на сыпучий материал воздействуют дополнительными потоками воздуха, пропускаемыми через стенки кана- ла под углом к основному потоку. Дополнительный поток удерживает зерно в средней части канала, не допуская прилипания частиц к стенкам, и обеспечивает выравнивание поля скоростей по сечению канала. Основной поток поднимает легкую фракцию и транспортирует ее в отстойную камеру. Тяжелая фракция опускается вниз и выходит из патрубка 2.

Устройство, реализующее способ, содержащее корпус с пневмосепарирующим каналом, вибролотковый питатель с приводом, приемный и выпускной патрубки, обеспечивает предварительное- расслоение зерновой массы, Равномерное распределение зерна по длине пневмосепарирующего канала, возможность регулирования подачи воздуха 3.

Недостаток известного способа и устройства - повышенная энергоемкость, неравномерность поля скоростей воздушного потока, приводящие к довольно низкой эффективности сепарирования. При отделении легких примесей из зерна в производственных условиях эффективность сепарирования достигает не более 50-55%.

Цель изобретения - повышение эффективности пневмосепарирования и снижение энергоемкости процесса.

Поставленная цель достигается тем, что согласно способу пневмосепарирования, предусматривающему разделение частиц исходного материала, близких или равных по скоростям витания, но отличающихся индивидуальной массой, коэффициентом формы, шероховатостью и комплексом свойств в целом, предварительно в камере псевдоожижения, затем восходящим воздушным потоком в канале прямоугольной, круглой или иной формы, в который под углом с определенной скоростью подается исходная смесь, рабочая скорость в вертикальном сепарирующем канале формируется ступенчато с возрастанием по высоте канала. В результате этого за счет турбулентности обеспечивается выравненная эпюра скоростей по всему сечению канала. При этом образующийся градиент скорости позволяет вывести вниз частицы, опустившиеся ниже частиц с меньшей массой.

Устройство, реализующее способ, содержит корпус с пневмосепарирующим каналом, камеру псевдоожижения, приемный и выпускной патрубки, Пневмосепарирую- щий канал образован из полых конических усеченных или усеченных четырехгранных пирамидальных насадок. Положение которых, начиная со второй сверху. Регулирует- ся по высоте для изменения расстояния между ними.

Расстояние между насадками устанавливается в широком диапазоне, например, от 10 до 100 мм, что зависит от свойств сепарируемого материала и требуемой эффективности процесса.

Признаки известных технических решений в данной области техники, сходные с признаками заявляемых изобретений, не выявлены, Поэтому они обеспечивают заявляемым изобретениям соответствие критерию существенные отличия.

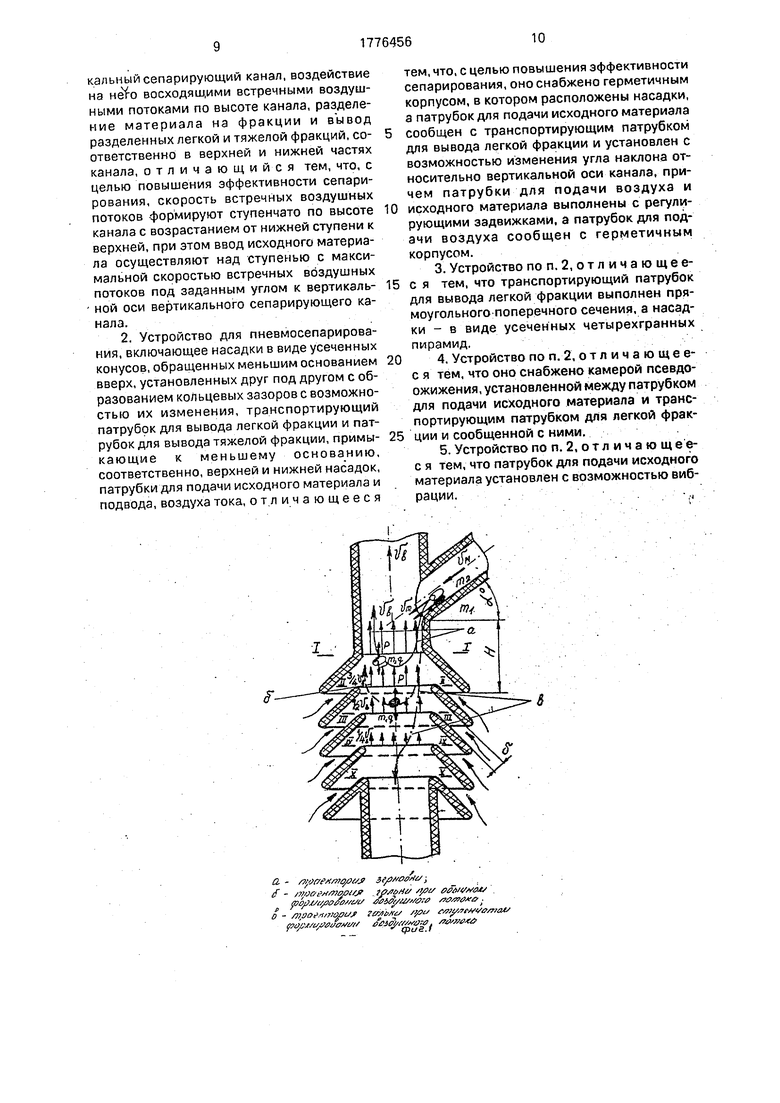

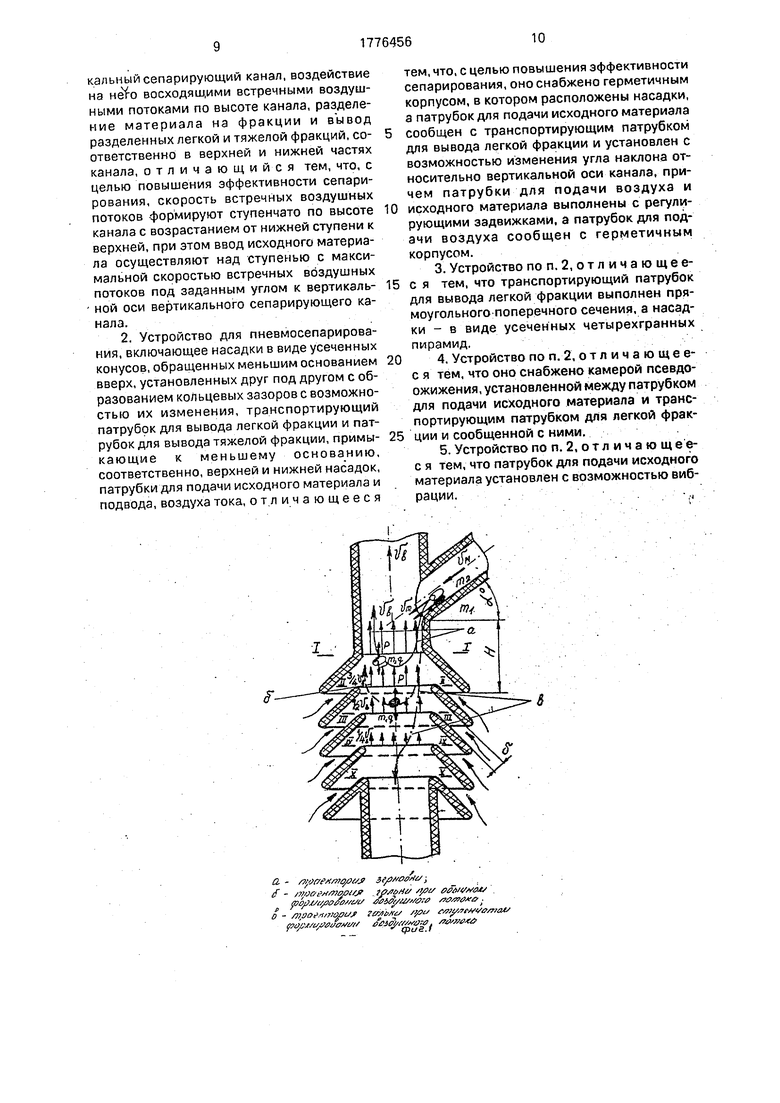

Способ пневмосепарирования, представленный на фиг. 1 осуществляется следу- ющим образом.

Частицы, попадая в пневмосепарирую- щий канал, движутся навстречу восходящему потоку воздуха, проходящему через зазоры, образованные кольцевыми или пря- моугольными насадками. Рабочая скорость /ь (полная) формируется ступенчато с возрастанием по высоте канала. Перепад скорости зависит от числа насадок (п). Перепад скорости, AV, между смежными насадками равен 1(n-1), Vb две частицы, зерновка и галька, входящие в рабочую зону с одинаковыми скоростями V м, имеют различные траектории движения, если даже их скорости витания одинаковы, более тяжелая частица гальки, имеющая большую массу mi rri2, будет иметь более вытянутую траекторию, чем траектория зерновки. Частицы гальки, опускаясь в воздушном потоке ниже зерновки всего лишь на несколько миллиметров, неизбежно резко изменит свою траекторию и уйдет вниз, поскольку сила аэродинамического воздействия пропорциональна квадрату скорости воздушного потока, воздействующего на частицу. Таким образом, происходит раз- деление частиц с одинаковыми скоростями витания, но отличающихся индивидуальной массой, коэффициентом формы, шероховатостью и комплексом свойств в целом.

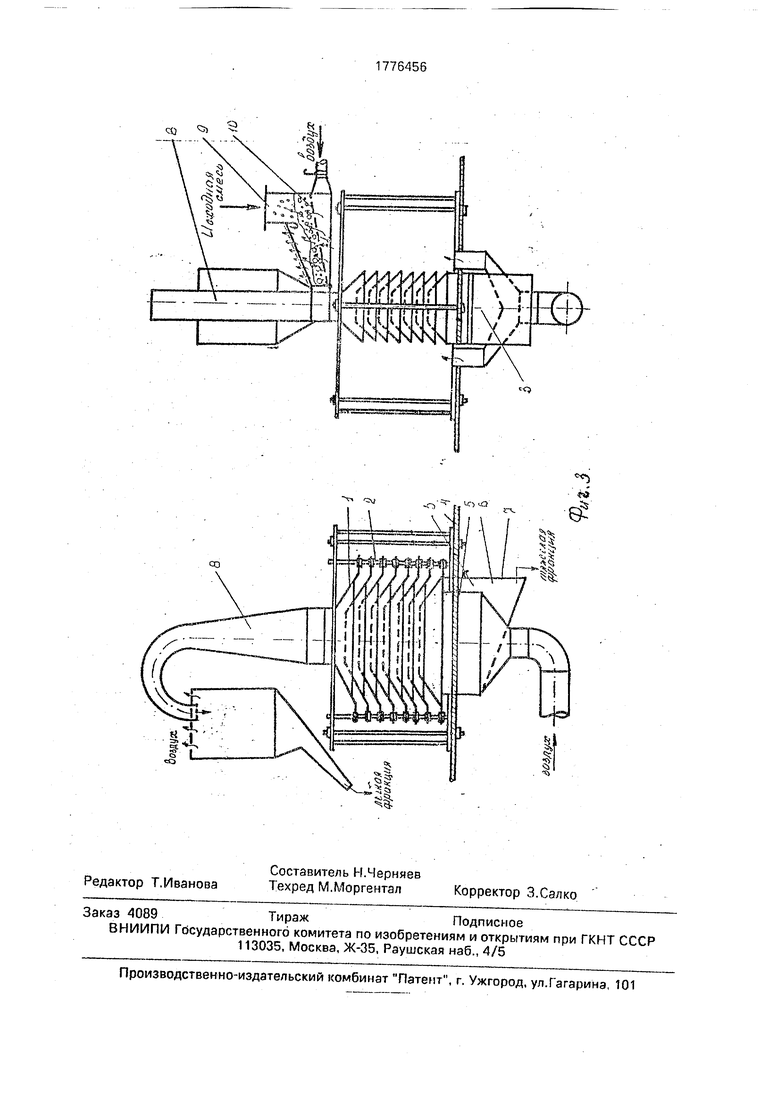

Пример 1. На фиг. 2 показано устрой- ство, реализующее предлагаемый способ.

Устройство состоит из собственно корпуса (1), стянутого шпильками (9) к монтажному столу (5), Корпус выполняет роль ресивера. В корпус помещены полые конические усеченные насадки, обращенные меньшим основанием вверх (2), в количестве 5 шт,, образующие пневмосепарирую- щий канал. Насадки имеют внутренний диаметр 64 мм с углом наклона образующей 70 град., высоту 117 мм. Насадки установлены на трех направляющих (З).разнесенных на 120 град. Положение насадок можно менять относительно друг друга, зазор при этом меняется от 2 до 20 мм.

В устройстве предусмотрены приемный патрубок (10), соединенный с рабочим каналом при помощи подвижного шарнира, который дает возможность менять угол подачи смеси, что приводит к изменению начальной скорости ввода исходной смеси: выводной патрубок (4), снабженный грузовым клапаном (6); транспортирующий патрубок (13); разгрузитель (11). Воздух подводится с помощью приспособления для подачи воздушного потока от вентилятора (7), снабженного задвижками (8). Для очистки воздуха предусмотрена фильтрующая ткань (12).

Устройство работает следующим образом.

Материал, например зерно, содержащий тяжелые примеси (металлические включения, руда, шлак, галька, стекло и др.) или легкие примеси (лузга, полова, пылевидные частицы) загружается в приемный патрубок (Ю).

Воздух от вентилятора поступает в герметичный корпус и, проходя через кольцевые зазоры, формирует рабочий воздушный поток, который взаимодействует с движущимся навстречу слоем зерна. Скорость воздушного потока регулируется за счет изменения положения задвижки на приспособлении для подачи воздушного потока.

Тяжелые частицы (или основное зерно), выделившиеся в нижнюю часть пневмосе- парзтора, периодически выводятся через выводной патрубок (4) при открывании грузового клапана (6).

Легкая фракция, унесенная воздушным потоком вверх, в транспортирующий патрубок (13), осаждается в разгрузителе (11). работанный воздух уходит в атмосферу через фильтрующую ткань (12).

При сепарировании зерна пшеницы (da) 0,370 см) с частицами металла, имеющими эквивалентный диаметр d3 0,829 см и частицами гальки с эквивалентным диаметром d3 0,55-0,724 см, происходящем при скорости воздуха в рабочем канале Vp 10,5 м/с, эффективность осаждения тяжелых примесей составила 99,5-100% при нагрузке на канал (64мм) до 50 г/с или 0,18 т/ч.

При разделении частиц смеси, имеющих близкие скорости витания, заявляемое устройство показало следующие результаты;

q 13 г/с на канал

Отбор зерна составил 97,8%: эффективность выделения тяжелых примесей - 54,6%.

Базовая модель аспиратора А1-БДЗ-6 имеет следующие характеристики при выделении из зерна легких фракций (лузга, мучка):

Пневмосепариругощий канал140 600 мм

Производительность 3,75 т/ч Расход воздуха3024 м3/ч

Удельный расход воздуха806 м3/т

Удельная нагрузка на

рабочий канал11,9кг/мс

Рабочая скорость воздуха при выделении лузги10,0м/с

Технологическая

эффективность

(паспортная)90+5%

Технологические показатели предлагаемого устройства:

Расход воздуха121,5 м3/ч

Удельный расход

воздуха675,2 м3/т

Производительность 0,18 т/ч Удельная нагрузка15,8 кг/м2

Технологическая эффективность при выделении из зерна тяжелой примеси 99,5%

Рабочая скорость воздуха при разделении зерна и тяжелых примесей 10,5 м/с

Таким образом, технологическая эффек- тивность работы устройства на 9,0% выше (99,5%), удельная нагрузка выше на 3,9 кг/м с. Удельный расход воздуха в предлагаемом устройстве меньше на 16,3%, что приведет в конечном счете к уменьшению расхода электроэнергии.

Пример 2. На фиг. 3 показан другой вариант конструкции устройства, имеющий сечение рабочего канала в масштабе 1:10 к выпускаемым промышленным пневмоаспи- раторам.

Рабочими органами в данной конструкции пневмосепаратора являются усеченные четырехгранные пирамидальные насадки (1) в количестве 8 шт, образующие транспортирующий канал для вывода легкой фракции. Насадки имеют размеры в верхней части 17,4 110 мм. В нижней - 110 210 мм. Угол наклона стенок 60 град., высоту 80 мм. Насадки установлены на 2 направляющих (2), разнесенных на 180 град.

В отличии от устройства, показанного в примере 1, данное устройство снабжено камерой псевдоожижения (7) с воздухораспре- делительной решеткой (10). Камера соединена с пневмосепарирующим каналом шарнирно, транспортирующий патрубок (8) выполнен сужающимся кверху. Вывод тяжелых примесей осуществляется через выводной патрубок (3), где нижняя насадка (5) удлинена на 80 мм и выступает за пределы монтажной доски (4). Примеси выводятся через выходной патрубок (6), снабженный задвижкой (7).

Работа устройства заключается в следующем, сначала материал загружается в камеру псевдоожижения (9) для предварительного расслоения, где тяжелые частицы оседают на дно воздухораспределительной решетки (10), а легкие - всплывают в верхнюю часть слоя.

Дальше разделение происходит, как показано в примере 1.

Эффективность выделения легких примесей - 65-70%,

На данном устройстве разделяли смеси зерна и гальки, частицы которых заранее были отклассифицированы и имели очень близкие скорости витания.

Технологический эффект работы устройства на разных смесях составил:

при Увит 8,7-9,0м/с q 4,2 г/с

отбор гальки - 64-68%

при q 10 г/с

отбор гальки - 28,0-44,0%

при Увит- 9,6-10,1 м/с

q 6,4 г/с; отбор гальки - 60,7%

q 12,7 г/с; отбор гальки - 51,4-60,7%

Приведенные данные показывают, что, используя предложенный способ, можно разделять смеси, которые ранее считались теоретически не разделимыми в аспираторах и пневмосепараторах.

Использование предлагаемого способа пневмосепарирования и конструкции устройства позволяет снизить энергоемкость процесса сепарирования за счет больших удельных нагрузок по материалу, повысить единичную производительность машины при тех же геометрических размерах рабочего канала до 20%.

Формула изобретения

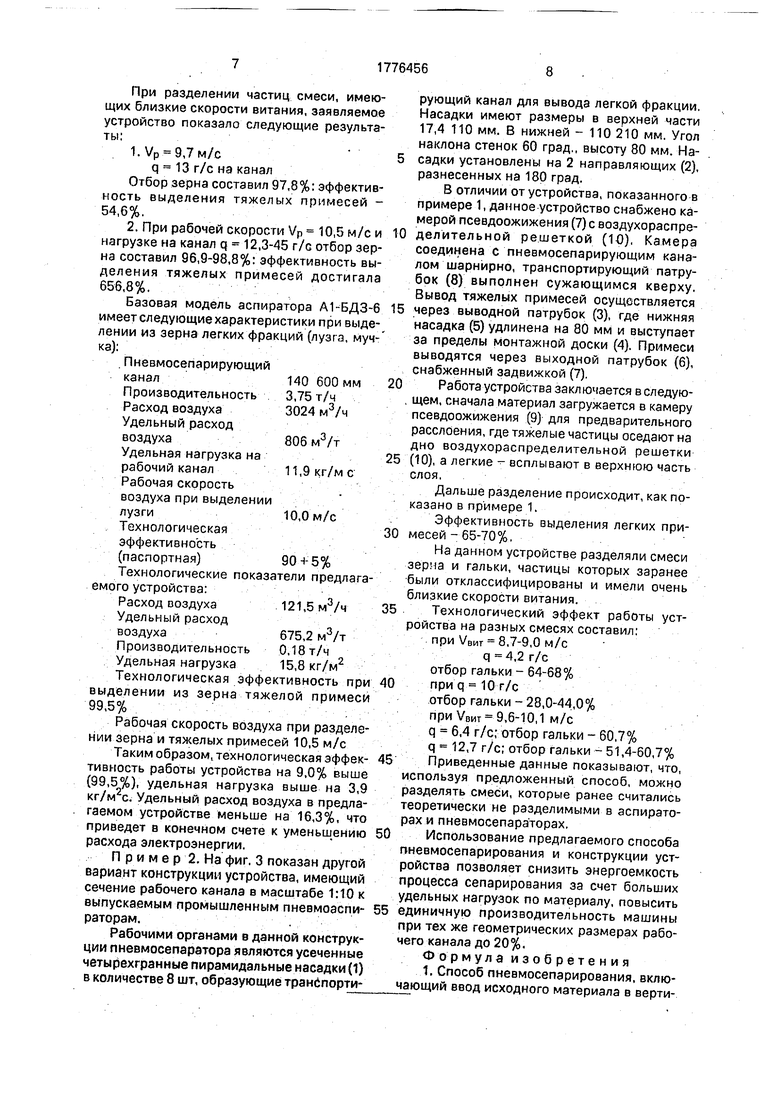

d - /yjfffAntqottf зг/}#00 &,

Ј - /n/jc/ f//nty t/jr tomtit/ Jijffe/ eeu/wats

pofljst//o000 i t/ &&А/г& /а;0 0 - n flOf- f7}(piJj zerjiuxcs sjoi f/ y- M/a/nats

fxy jst//t 0o0t/esi/ eficyrwajTa.

sn&w&eu

тем, что, с целью повышения эффективности сепарирования, оно снабжено герметичным корпусом, в котором расположены насадки, а патрубок для подачи исходного материала сообщен с транспортирующим патрубком для вывода легкой фракции и установлен с возможностью изменения угла наклона относительно вертикальной оси канала, причем патрубки для подачи воздуха и исходного материала выполнены с регулирующими задвижками, а патрубок для подачи воздуха сообщен с герметичным корпусом.

sn&w&eu

со

Q)

со

Vi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веденьев В.Ф | |||

| Совершенствование пневмосепарирующего оборудования зер- ноперерабатывающих предприятий | |||

| Обзорная информация | |||

| - М.: ЦНИИТЭИ, МХП СССР, 1988, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СОРТИРОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU380367A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-23—Публикация

1990-02-28—Подача