Изобретёние относится к области обработки металлов давлением, касается технологии получения сортовых профилей преимущественно из высоколегированных и труднодеформируемых сталей и сплавов.

Одним из способов получения сплошных прутков является горячее прессование (см. например, Л.И.Перлин Теория прессования металлов, М., Металлургия , 1964, с. 13-23).

При деформировании металла этим методом рабочая поверхность технологического инструмента остается неподвижной. Поэтому силы трения, возникающие на контактной поверхности, препятствуют течению периферийных слоев заготовки. При этом вблизи контактной поверхности образуются зоны затрудненной деформации мертвые зоны, что способствует сосредоточению максимальной деформации в центральной части заготовки

В связи с этим метод горячего прессования характеризуется неравномерным распределением деформации по сечению заготовки, что снижает эффективность проработки структуры и обусловливает неравномерность и анизотропию физико-механических свойств.

Кроме того, наличие интенсивного скольжения металла на поверхности калибрующего пояска матрицы инструмента определяет пониженное качество поверхности получаемых профилей.

Известен способ получения прутков сплошного сечения винтовой прокаткой двумя валками, развернутыми на угол подачи (см. например Прошивка в косовалко- вых станах А.И.Чекмарев, Я.Л.Ваткин. И.И.Ханин и др., М., Металлургия 1967 с. 133-135). Однако деформация сплошной заготовки в двухвалковом стане характеризуется наличием поперечных растягиваюXI XI

О

о

00

щих напряжений в направлении перпендикулярной линии действия основных деформирующих усилий от валков. Эти напряжения достигают максимума в центральной зоне заготовки и в условиях циклического нагружения вызывает разрыхление и вскрытие осевой полости. Особенно отрицательно такая схема напряженного состояния влияет на деформируемость и качество литых заготовок из малопластичных металлов и сплавов.

Кроме того, для двухвалковой прокатки обязательно применение направляющего инструмента - роликов, дисков или линеек, Независимо от вида направляющего инструмента, действие его реактивно. Направляющий инструмент создает значительные тормозящие усилия трения на поверхности раската, что способствует ухудшению качества поверхности заготовок и дополнительному расходу энергии.

Известен способ получения прутков сплошного сечения деформированием в трехвалковом стане винтовой прокатки, тремя развернутыми на угол подачи валками (см, например П.К.Тетерин. Теория поперечно-винтовой прокатки. М., Металлургия, 1983с. 79).

Данный способ более предпочтителен, чем прокатка в стане с двумя валками, поскольку в осевой зоне отсутствуют растягивающие поперечные напряжения и не требуется применения направляющего инструмента. Однако этому способу свойствен- на значительная неравномерность деформации. На периферии заготовки развивается интенсивная сдвиговая деформация. Центральная зона находится в условиях всестороннего равномерного сжатия, т.е. практически без напряжений сдвига, ответственных за проработку структуры. Проработка структуры центральных слоев металла затруднена.

Таким образом, в зону затрудненной деформации попадают наиболее развитые осевые дефекты литого металла, которые трудно устраняются даже при значительных коэффициентах вытяжки. Неравномерность деформации способствует формированию разнозернистой структуры, которая для малопластичных материалов, в частности ша- ропрочных сплавов типа ХН77ТЮР, ХН56ВМКО и др. является браковочным признаком.

Неравномерность сдвиговой деформации приводит к образованию на границе между внешней областью интенсивной сдвиговой деформации и осевой частью заготовки кольцевой зоны, которая склонна развиа1т ся в кольцевое разрушение.

На преодоление недостатков прессования и винтовой прокатки направлено техническое решение, принятое нами за прототип, которое реализуется прессованием заготовки через матрицы с последующей винтовой прокаткой согласно положительному решению по заявке № 2586070/02. Данный способ получения сплошных прутков включает нагрев и винтовую прокатку

прессованной заготовки развернутыми на угол подачи валками. Сочетание прессования и винтовой прокатки позволяет эффективно прорабатывать внешнюю и осевую зоны деформируемого металла. Однако при

обработке малопластичных сталей и сплавов в процессе горячего прессования в поверхностной области образуются дефекты и очаги перенапряженности, при этом наиболее опасны узкие полосы сдвиговой деформации вдоль границы мертвой зоны. На этой границе зарождаются трещины, развивающиеся в ерша при прохождении калибрующего пояска матрицы. Дальнейшее развитие эти дефекты получают в очаге деформации стана винтовой прокатки. Кроме того, близкое совпадение перенапряженности горячего прессования с кольцевой граничной зоной винтовой прокатки активизирует развитие кольцевого разрушения.

Размеры мертвой зоны горячего прессования уменьшаются с уменьшением угла конусности матрицы - Gh , соответственно снижается интенсивность образования очагов перенапряженности и вероятность образования трещин. Как известно, (см. например, Могучий А.Н. Обработка давлением труднодеформируемых материалов. М., Машиностроение, 1976с. 190-191) при

40

1

а п arctg j

5

0

где an - критический угол конусности матрицы,

f - коэффициент трения. Мертвая зона исчезает полностью и вдоль стенок матрицы устанавливается ламинарное течение металла, при котором отсутствует турбулентное перемещение частиц металла в объеме заготовки. Это затрудняет проработку литой структуры, особенно в центре. Полученная структура характеризуется осевой волокнистостью и высоким уровнем анизотропии свойств. Отсутствие мертвой зоны ведет также к тому, что в процессе прессования поверхность не обновляется и наиболее загрязненный поверхностный слой переходит на поверхность пресс-изделия. Дефекты, находящиеся в поверхностном слое, являются концентраторами напряжений и склонны к развитию в процессе винтовой прокатки. Способ устранения - зачистка. Уменьшение угла конусности матрицы приводит также к росту потерь металла на заострение конуса и пресс-остатка.

В прутках, изготовленных по данному способу, может также присутствовать неравномерность структуры по сечению, обус- ловленная историей деформирования и наличие непроработанных насыщенных очагами перенапряженности слоев. Так, если глубина слоя, насыщенного дефектами горячего прессования (hn) больше глубины кольцевой граничной зоны интенсивной сдвиговой деформации винтовой прокатки Нь, дефектная зона горячего прессования не полностью подвергается интенсивным сдвиговым деформациям при винтовой про- катке. Сечение раската, радиусом R в этом случае имеет три характерные области:

1.Центральная область, лежащая внутри радиуса (R - hn), характеризуется тем, что металл внутри нее при горячем прессова- нии подвергается интенсивным турбулентным перемещениям и литая структура в этой области достаточно хорошо проработана.

2.Приповерхностная область, лежащая вне радиуса (R - ht), в этой области металла претерпел интенсивные сдвиговые деформации при винтовой прокатке, в результате чего исходная структура проработана.

3.. Область ограниченная радиусами (R - hn) и (R - hb). При горячем прессовании указанная область находилась в зоне затрудненной деформации, а при винтовой прокатке в осевой зоне, характеризуемой отсутствием сдвиговых деформаций, вслед- ствие чего структура данной области не получила достаточной проработки.

Кроме того, дефекты горячего прессования, лежащие в этом слое не залечиваются, так как деформации их характеризовались незначительными сдвиговыми деформациями.

Целью настоящего изобретения является повышение качества поверхности проката и свойств металла за счет улучшения проработки структуры при обработке слитков из высоколегированных сталей и сплавов.

Поставленная цель достигается тем, что в способе, включающем прессование слит- ка и последующую винтовую прокатку тремя валками, имеющими обжимной и калибрующий участки, прессование слитка и винтовую прокатку загггопги выполняют, соблюдая соотношение.

Л,

где Лп Ль-степень деформации при прессовании и винтовой прокатке.

Oh - угол конусности матрицы, Ob -угол между образующей обжимного участка валка и осью прокатки,

А - коэффициент пропорциональности, Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ получения сплошных прутков отличается тем, что прессование и винтовую прокатку заготовок выполняют, соблюдая соотношение:

Л

(обозначения выше).

Таким образом, заявляемое техническое решение соответствует критерию Новизна. Анализ известных технических решений (аналогов) в исследуемой области позволяет сделать вывод об отсутствии в них призна- ков, сходных с существенными отлич итель- ными признаками в заявляемом способе получения сплошных прутков, и признать заявленное решение соответствующим критерию Существенные отличия.

Получение сплошных прутков согласно предлагаемому изобретению осуществляется следующим образом. На первой стадии нагретый с лито к. прессу ют через матрицу с углом конусности матрицы выбранным так, чтобы центральная, наиболее пораженная дефектами литья зона подвергалась значительным сдвиговым перемещениям, была обеспечена достаточная турбулентность трения металла и обновление поверхности, чтобы была фильтрация поверхностных загрязнений на периферийную глубину, составляющую 0,3-0,2 толщины корки из разностных кристаллов, а образующиеся при прессовании мертвые зоны и силы трения на контактной поверхности не при: водили к необратимому ухудшению качества поверхности и структуры поверхностной зоны.

На втором этапе прессованную заготов-. ку прокатывают на стане винтовой прокатки в калибре, образованном тремя развернутыми на угол подачи валками.

Поскольку описываемый способ предназначен для деформирования малопластичных материалов, его реализация дает наибольший эффект в сочетании с больши- миуглами подачи 18-25°. При винтовой прокатке периферийная зона заготовки претерпевает интенсивные сдвиговые деформации, которые способствуют проработке и уплотнению структуры металла в этой зоне. При этом режим прокатки и угол конусности валков должны быть такими, чтобы кольцевая граница между зоной интенсивных сдвиговых деформаций и осевой зоной всестороннего сжатия лежала глубже зоны насыщенной дефектами прессования и очагами перенапряженности, чем достигается полное устранение дефектов предыдущего способа обработки слитка.

Экспериментами показано, что указанным требованиям отвечает прокатка заготовки на стане винтовой прокатки с соблюдением следующего соотношения между характеристиками прессования и винтовой прокатки.

Л А

ап 2аь

Величина коэффициента А определяется составом и свойством прокатываемого материала и определена экспериментально.

Значение коэффициента А зависит от степени легирования труднодеформируз- мых сталей и сплавов, характера упрочняющих фаз, которые можно разделить на две группы.

Для сталей и сплавов группы (ХН70ВМТЮФ, ХН75ВМЮ, ХН55ВМТКЮ, ХН56ВМКЮ, ХН62МВКЮ и др.).

А 0,30 ...0,50

Для сталей и сплавов второй группы (ХН70ВМЮТ, ХН70МТЮ, ХН70МВТЮБ, ХН67МВТЮ,ХН50ВМКТЮ,ХН35ВТЮРидр.}.

А 0,15...0,30

Уменьшение коэффициента А менее 0,15 связано с уменьшением степени деформации при прессовании, что ухудшает поверхность заготовок и затрудняет проработку осевой зоны слитка. Получение качественного проката в этом случае может быть обеспечено только при весьма высоких степенях деформации в стане винтовой прокатки, что ограничивает сортамент прокатной продукции.

Увеличение коэффициента А более 0,15 связано с преобладающей деформацией прессованием. В этом случае ухудшается качество поверхности проката, т.к. степень деформации при винтовой прокатке является недостаточной для выкатки поверхностных дефектов, имеющихся а заготовке. Кроме того, возникает существенная, неоднородность структуры по сечению раската.

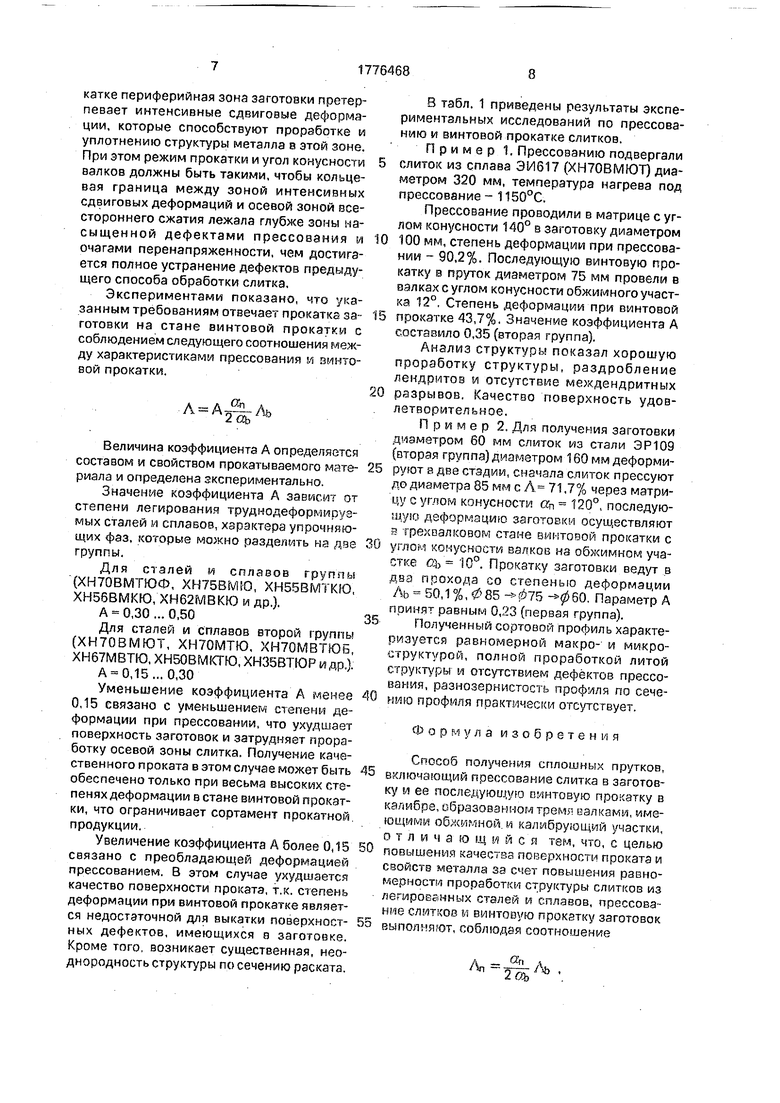

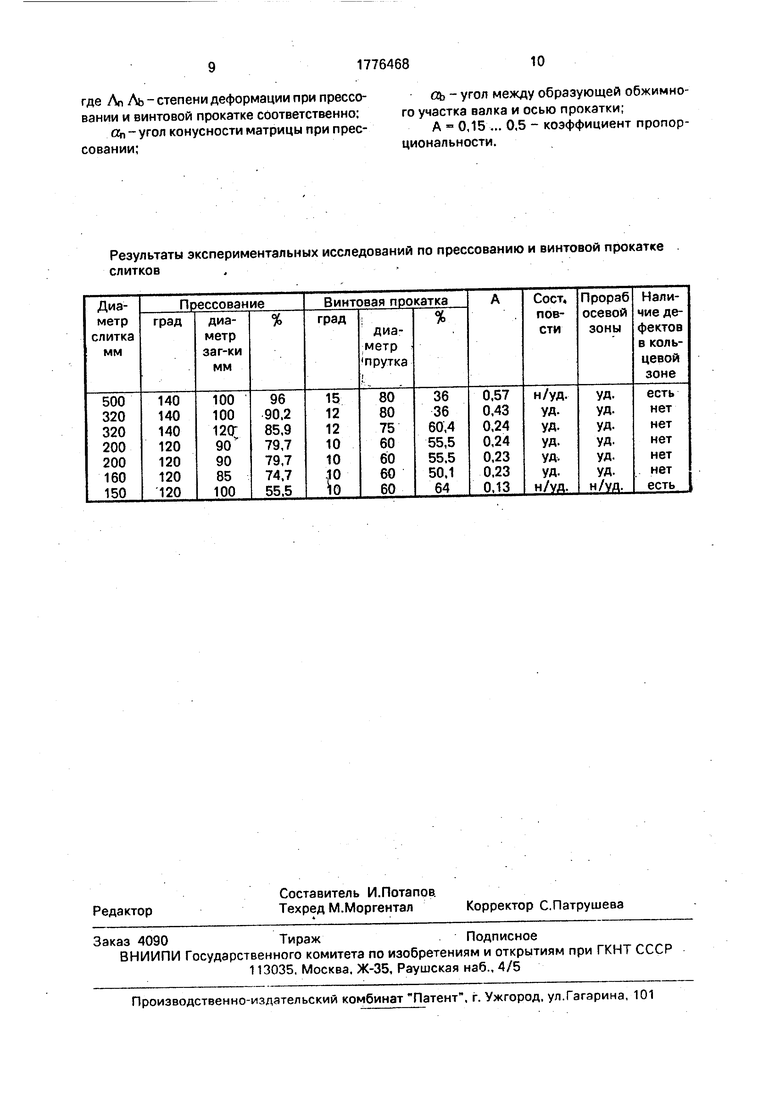

В табл. 1 приведены результаты экспериментальных исследований по прессованию и винтовой прокатке слитков.

Пример 1, Прессованию подвергали

слиток из сплава ЭИ617 (ХН70ВМЮТ) диаметром 320 мм, температура нагрева под прессование - 1150°С.

Прессование проводили в матрице с углом конусности 140° в заготовку диаметром

100 мм, степень деформации при прессовании - 90,2%. Последующую винтовую прокатку в пруток диаметром 75 мм провели в валках с углом конусности обжимного участка 12°, Степень деформации при винтовой

прокатке 43,7%. Значение коэффициента А составило 0,35 (вторая группа).

Анализ структуры показал хорошую проработку структуры, раздробление леидрмтов и отсутствие междендритных

разрывов. Качество поверхность удовлетворительное.

Пример 2. Для получения заготовки диаметром 60 мм слмток из стали ЭР109 (вторая труп па) диаметром 160 мм деформируют в две стадии, сначала спиток прессуют до диаметра 85 мм с Л 71,7% через матрицу с углом конусности On 120°, последующую деформацию заготовки осуществляют з грехвалковом стане винтовой прокатки с

углом конусности валков на обжимном участке оз 10°. Прокатку заготовки ведут в два прохода со степенью деформации Ль 50,1 %, 085 -5-050. Параметр А принят равным 0,23 (первая группа).

Полученный сортовой профиль характеризуется равномерной макро- и микроструктурой, полной проработкой литой структуры и отсутствием дефектов прессования, разнозернистость профиля по сечению профиля практически отсутствует.

Формула изобретения

Способ получения сплошных прутков, включающий прессование слитка в заготовку и ее последующую винтовую прокатку в калибре, образованном трем валками, имеющими обжимной и калибрующий участки, отличающийся тем, что, с целью повышения качества поверхности проката и свойств металла за счет повышения равио- мерности проработки структуры слитков из легированных сталей и сплавов, прессование слитков и винтовую прокатку заготовок выполняют, соблюдая соотношение

.

где Лп Ль - степени деформации при прессовании и винтовой прокатке соответственно:

On-угол конусности матрицы при прессовании;

аь - угол между образующей обжимного участка валка и осью прокатки;

А 0,15 ... 0,5 - коэффициент пропорциональности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| Способ винтовой прокатки заготовок сплошного круглого профиля | 1978 |

|

SU749459A1 |

| СПОСОБ МНОГОПРОХОДНОЙ РЕВЕРСИВНОЙ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ БОЛЬШОГО ДИАМЕТРА | 2018 |

|

RU2693418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

Изобретение относится к обработке металлов давлением, касается технологии получения сортовых профилей преимущественно из высоколегированных и труднодеформируемых сталей и сплавов. Цель изобретения - повышение качества поверхности проката и свойств металла за счет повышения равномерности проработки структуры слитков из легированных сталей и сплавов. Сущность способа заключается в прессовании слитка в заготовку и дальнейшей ее деформации винтовой прокаткой. Новым в способе является поддержание определенного соотношения между величинами деформаций при пресовании и винтовой прокатке, определяемого аналитической зависимостью. Это позволяет избежать образования зон перенапряженности в металле, способствует получению качественного проката. ч. ё

Результаты экспериментальных исследований по прессованию и винтовой прокатке слитков

| Тетерин П.К | |||

| Теория поперечно-винтовой прокатки.- М.: Металлургия, 1983, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Авторское свидетельство СССР № 1730774, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-10—Подача