(54) ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Способ винтовой прокатки заготовок сплошного круглого профиля | 1978 |

|

SU749459A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| Технологический инструмент стана винтовой прокатки | 1978 |

|

SU747541A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

I

Изобретение относится к обработке металлов давлением и касается технологического инструмента стана винтовой прокатки.

Известен технологический инстру- 5 мент стана винтовой прокатки, включающий рабочие вёшки, имекщие участок захвата, составленный из усеченных конусов одинаково направленных, но разных по величине наклона их образу- « квдих, снабженный гребнями с углом наклона образующих к оси прокатки 10-15, которые соединяют большее ос нование каждого предыдущего конуса с меньшим основанием последующего 15 по ходу прокатки конуса, пережим и конический участок раскатки .IjПри винтовой прокатке таким технологическим инструментом сплошных заготовок, например в трехвалковом 20 стане, максимальная деформация локализуется в периферийных слоях заготовки, в центральных слоях наблюдается зона затрудненной деформации. Позтому полная проработка и раздробле- 25 ние структуры по всему поперечному сечению в этом, случае достигается лишь при весьма больших вытяжках.

по основному авторскому свидетельству I 556854 известен инструмент 30

косовалкового стана, включающий рабочие валки, имеющие входной конус с гребнями, которые на вгшках размещены с осевым смещением, при этом конец гребня на одном и начало гребня на другом валке расположены в плоскости, перпендикулярной оси стана, и участок пережима 2.

При винтовой прокатке таким технологическим инструментом за сче« смш|ення гребней происходит сдвиг одиих частей обжимаемой заготовки относительно других. В этом случае по поперечному сеченюо -заготовки развитие получают сдвиговые деформации, способствующие проработке и раздроблению литой структуры.

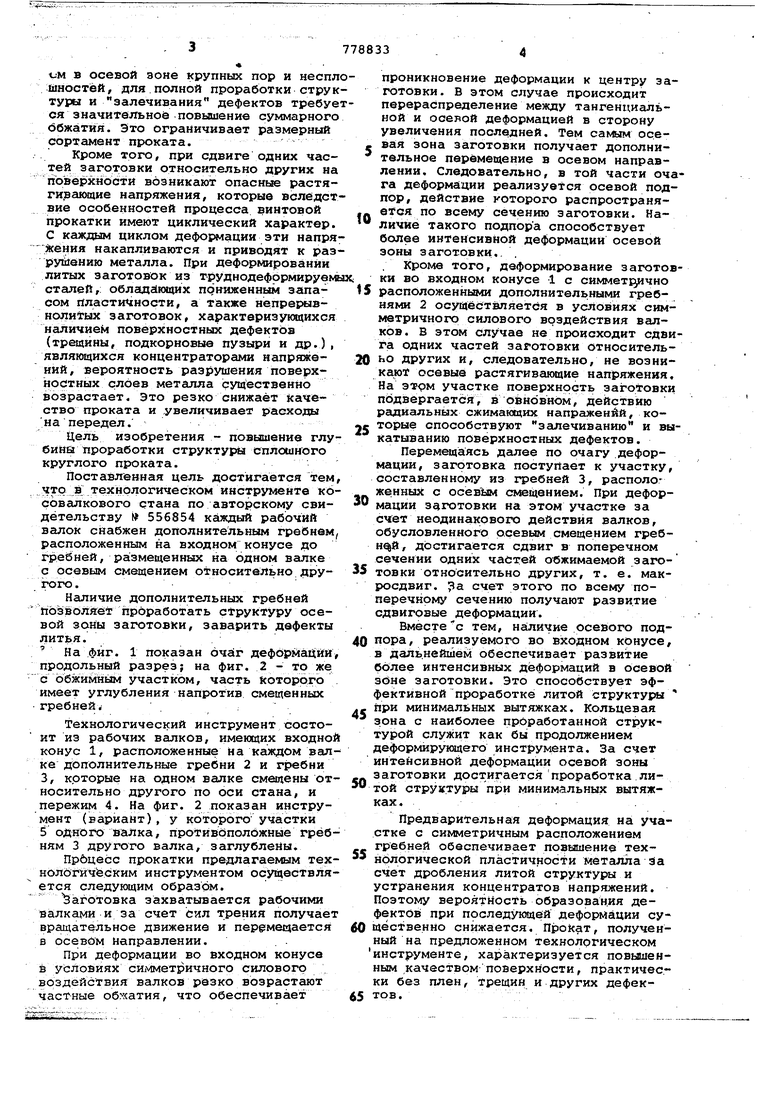

Вместе с тем, проработка структу осуществляется недостаточно интенсивно. Это связано с тем, что при деформировании заготовки на участке захвата пластическая деформация не проникает до центра заготовки. Поэтому осевая часть заготовки перемещается не по очагу деформации и поступает к обжимному участку как жесткое тело. При прокатке таким технологическим инструментом непрерывнолитых заготовок, структура которых ха1 актеризуется развитой центральной пористостью, наличиим в осевой зоне крупных пор и неспл Шностёй, для полной проработки струк туры и залечивания дефектов требуе ся значительное повьвцение суммарного ббжатйя. Это ограничивает размерный сортамент проката. Кроме того, при сдвиге одних частей заготовки относительно других на поверхности возникают опасные растягирающие напряжения, которые вследст вие особенностей процесса винтовой прокатки имеют циклический характер. С каждым циклом деформации эти напря жения накапливаются и приводят к раз руйению металла. При деформировании литых заготовок из труднодефсэрмирувкы сталей, обладающих пониженным запасом пластичности, а также нieпpepывнолитых заготовок, характеризующихся нёшичием поверхностных дефектов (трещины, подкорновые пузыри и др.), являющихся концентраторами напряжений, вероятность разрушения поверхностных слоев металла существенно возрастает. Это резко снижает качество проката и увеличивает расходы на передел. Цель изобретения - повышение глубины проработки cTpyKTypia сплошного круглого проката. Поставленная цель достигается тем что ja технологическом инструменте к6совалкового стана по авторскому свидетельству 556854 каждый рабочий валок снабжен дополнительным гребнем расположенным на входном конусе до гребней, ра:зме1ценных на одном вашке с осевым смещением относительно другого . Наличие дополнительных гребней позволяет проработать структуру осевой зойы заготовки, заварить дефекты литья. На фиг. 1 показан очаг деформации продольный разрез; на фиг. 2 - то же с обжимным участком, часть которого имеет углубления напротив смещенных гребней. . . Технологический инструмент состоит из рабочих валков, имеющих входной конус 1, расположенные на каждом вал ке дополнительные гребни 2 и гребни 3, которые на одном валке смещены относительно другого по оси стана, и пережим 4. На фиг. 2 показан инструмент (вариант) , у которого участки 5 одног о валка, протиВЬполбжные гребням 3 другого валка, заглублейы. Прбцесс прокатки предлагаемым тех нологическим инструментом осуществля ется следующим образом. Заготовка захватывается рабочими валками и за счет сил трения получает вращательное движение и перемещается в осевом направлении. при деформации во входном конусе в условиях симметричного силового . воздействия валков резко возрастают частные об хатия, что обеспечивает проникновение деформации к центру заготовки. В этом случае происходит перераспределение между тангенциальной и осевой деформацией в сторону увеличения последней. Тем самым осева;я зона заготовки получает дополнительное перемещение в осевом направлении. Следовательно, в той части очага деформации реализуется осевой подпор, действие которого распространяется по всему сечению заготовки. Наличие такого подпора способствует более интенсивной деформации осевой зоны заготовки., . Кроме того, деформирование заготовки во входном конусе 1 с симметц ично расположенными дополнительными гребнями 2 осуществляется в условиях симметричного силового воздействия валков. В зтом случае не происходит сдвига одних частей заготовки относителььо других и, следовательно, не возникают осевые растягивающие напряжения. На зтрм участке поверхность заготовки подвергается, в о&новном, действию радиальных сжимающих напраженйй, которые способствуют залечиванию и катыванию поверхностных дефектов. Перемещаясь далее по очагу деформации, заготовка поступает к участку, составленному из 1 ебней 3, расположенных с oceBbiM смещением. При деформации заготовки на этом участке за счет неодинаковогчэ действия валков, обусловленного осевым смещением гребн%й, достигается сдвиг в поперечном сечении одних частей обжимаемой заготовки относительно других, т. е. макросдвиг. За счет этого по всему поперечному сечению получают развитие сдвиговые деформации. Вместе с тем, наличие осевого подпора, реализуемого во входном конусе, в дальнейшем обеспечивает развитие более интенсивных деформаций в осевой зоне заготовки. Это способствует эффективной проработке литой структуры при минимальных вытяжках. Кольцевая зона с наиболее проработанной структурой служит как бы продолжением деформирующего инструмента. За счет интенсивной деформации осевой зоны заготовки достигается проработка литой структуры при минимальных вытяжках. Предварительная деформация на участке с симметричным расположением гребней обеспечивает повышение технологической пластичности металла :Sа счет дробления литой структуры и устранения концентратов напряжений. Поэтому вероятность образования дефектов при послед1тощей деформации сушественно снижается. Прокат, полученный на предложенном технологическом инструменте, характеризуется повышенным качеством поверхности, практически без плен, трещин и других дефектов.

Кроме того, повьаяанное качество поверхности заготовки позволяет личить макросдвиг одних частвй заготовки отйоситёльно других. Это достигается тем, что на участке на расстоянии между плоскостями, проходящими перпендикулярно к оси стана черезвершину и основание гребней одного из валков, профиль других валков заглублен. В этом случае дополнительно увеличивается неравномерность силового воздействия валков, что способствует развитию более интенсивных сдвиговых деформаций, следовательно, улучшает проработку литой структуры.

Экспериментс1льные исследования показывают, что высоту гребней 2, расположенных без смещения, целесообразно устанавливать в пределах 0,3-0,6 общей высоты обжимного участка.

Приме р. На трехвалковом стане МИСиС осуществляется прокатка HCiпрерывнолитых заготовок диа11етром 130 мм из стали У7. Прокатку осуществляют в один проход до диаметра. 55 км на технологическом инструменте Tpejt вариантов. В инструменте первого варианта нд входном конусе рбжимной участок каиадого валка выполняю ie виде гребня высотой 15 мм, расположенного с осевым смещением. В инструменте второго варианта валки на участке входного конуса снабжают гребнями высотой 6 мм, расположенными без смещения (обжимной участок такой же, как и в первом iвapиaнтe) . При этом отношение высоты гребней к общей высоте обжимного участку составляет 0,4.

В инструменте третьего варианта на обжимном участке профиль двух валков на расстоянии между плоскостями, проходящими нормально оси стана через

основание и вершину третьего валка,

й13пемиШ1 3т гЙублённЕЛ радиусом 40 мм

на глубину 4,5 мм. Остальные параметры такие же, как на валках второго варианта.

- Визуальный осмотр поверхности показывает, что на прутках, получаемых на инструменте первого варианта, наблюдаются плены глубиной 2 мм. Прутки, получаемые на инструменте второго и третьего вариантов, поверхностных

0 дефектов не имеют.

Исследования макроструктуры показывают, что остаточная осевая порис-о тость прутков, получаемых на ииструмеите первого варианта, оценивается

5 1 баллом, второго варианта - 0,5 балла, .а в последнем случае пористость отсутствует. Таким образом, применение предлагаемого технологического инструмента позволяет улучшить качество поверхности и проработку структуры по сечению заготовки.

Формула изобретения

Технологический инструмент косовалкового стана по авторскому свидетельству № 556854, о т л и ч а ю щ и и -, с я тем, что, с целью повынения глубины проработки структуры сплошного круглого проката, каждый ра бочий валок снабжен дополнительным гребнем, расположеиным на входном конусе до гребней, размоценных на одном валке с осевым смещением относительно дру гог о.

Источники информации, принятьге во внимание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1978-11-01—Подача