рей, которые являются концентраторами напряжений.

В этом случае при прокатке валками со смещенными гребнями на поверхности слитка или заготовки даже незначительные растягивающие напряжения вызывает образование новых и интенсивное развитие имеющихся поверхностных дефектов, которые на калибрующем участке раскатываются в плены.

Это резко снижает качество готового проката, увеличивает расход металла и затраты на передел.

. Целью настоящего изобретения является повышение качества поверхнос ти проката и улучшение проработки структуры металла.

Поставленная цель достигается тем, что перед прокаткой в калибре, образованном рабочими валками с гребнями, размещенными с осевым смещением, осуществляют прокатку в калибре, образованном рабочими валками с гребнями, расположенными симметрично относительно оси стана, с обжатием, составляющим 0,3-0,6 от суммарного.

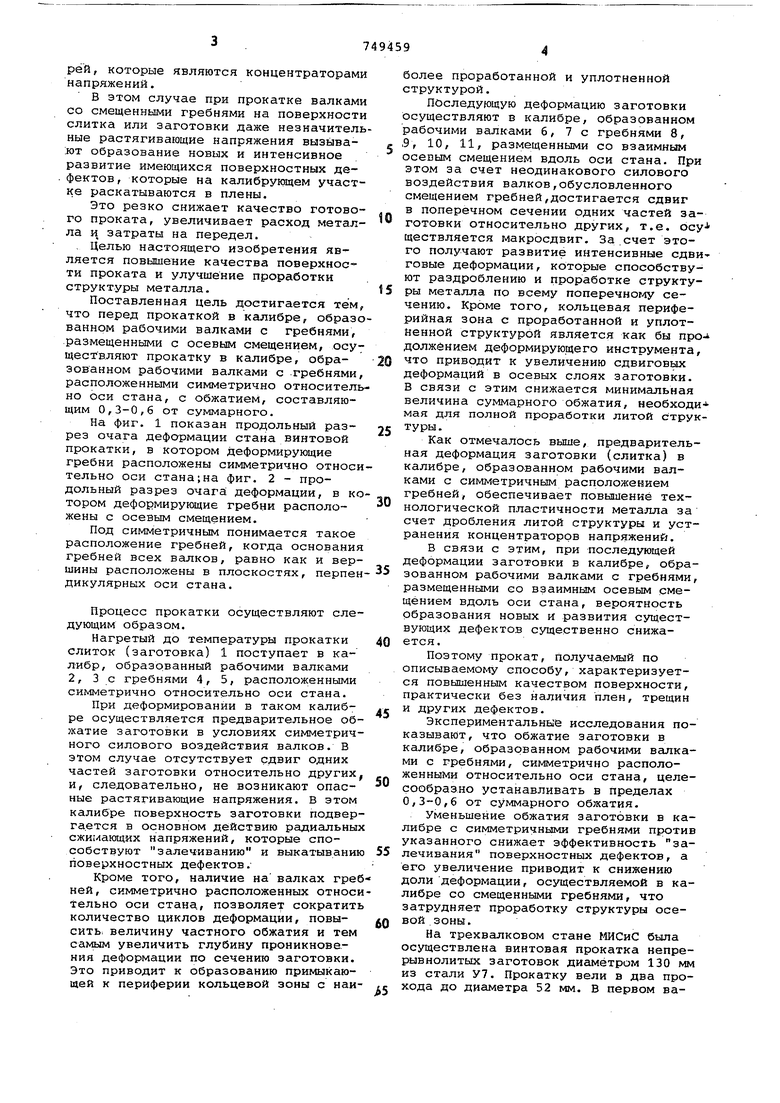

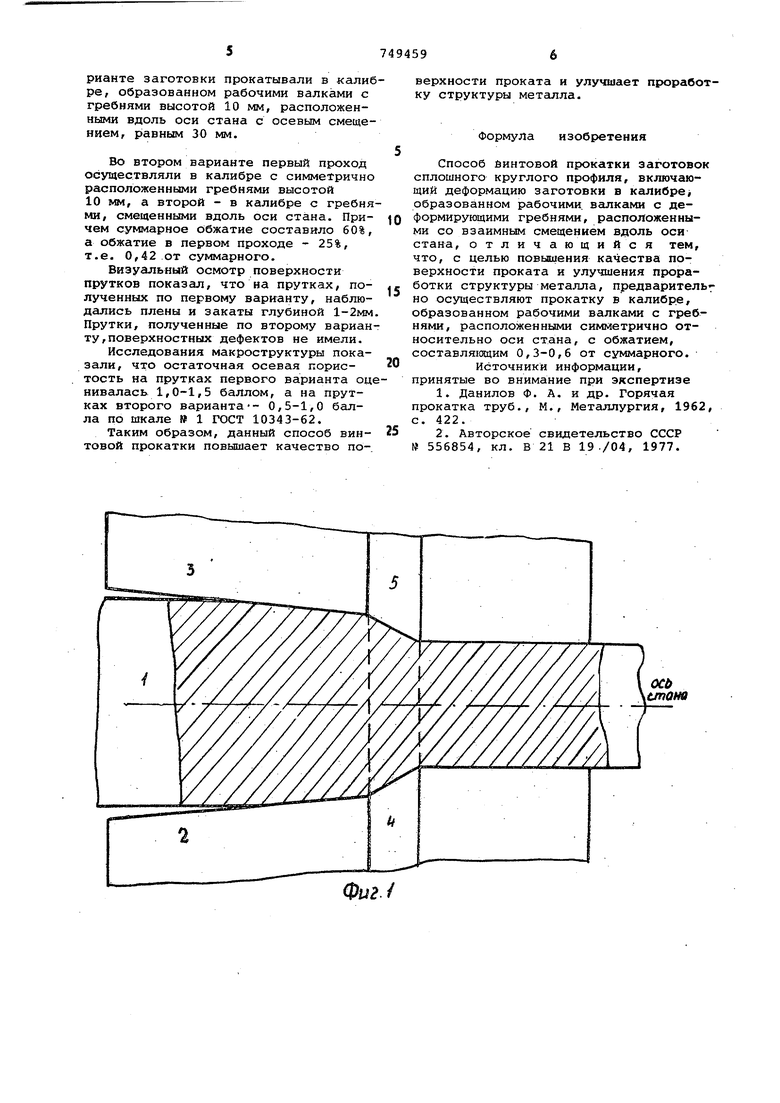

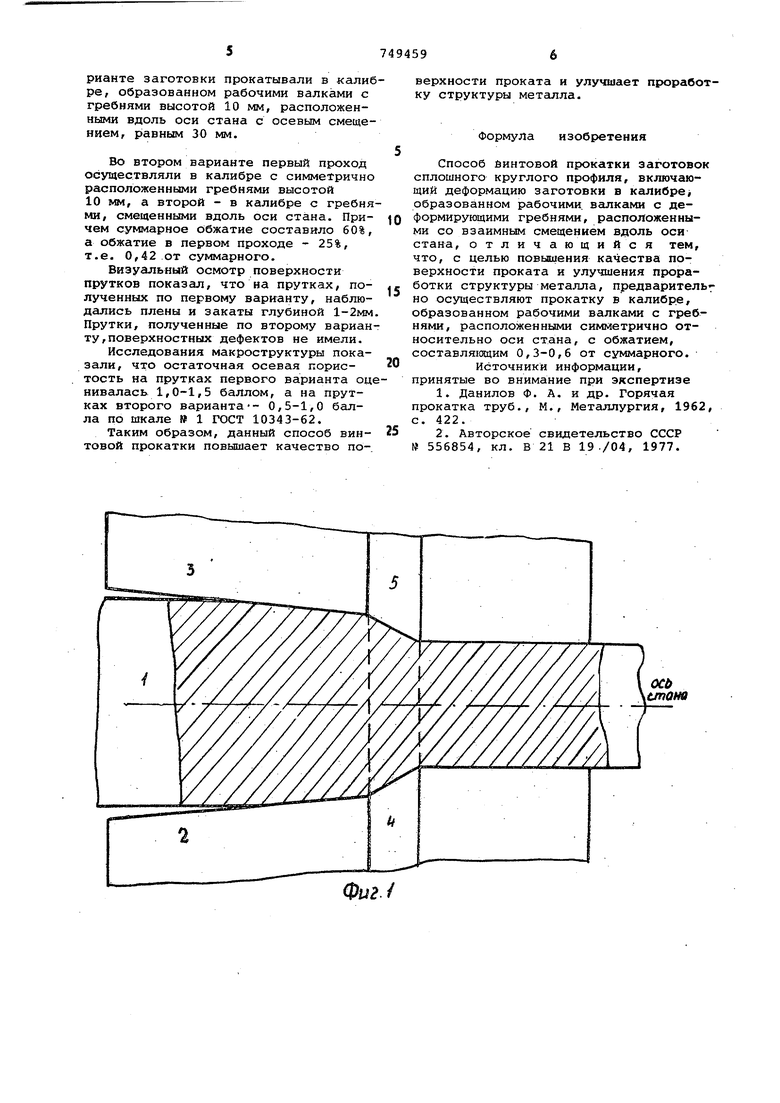

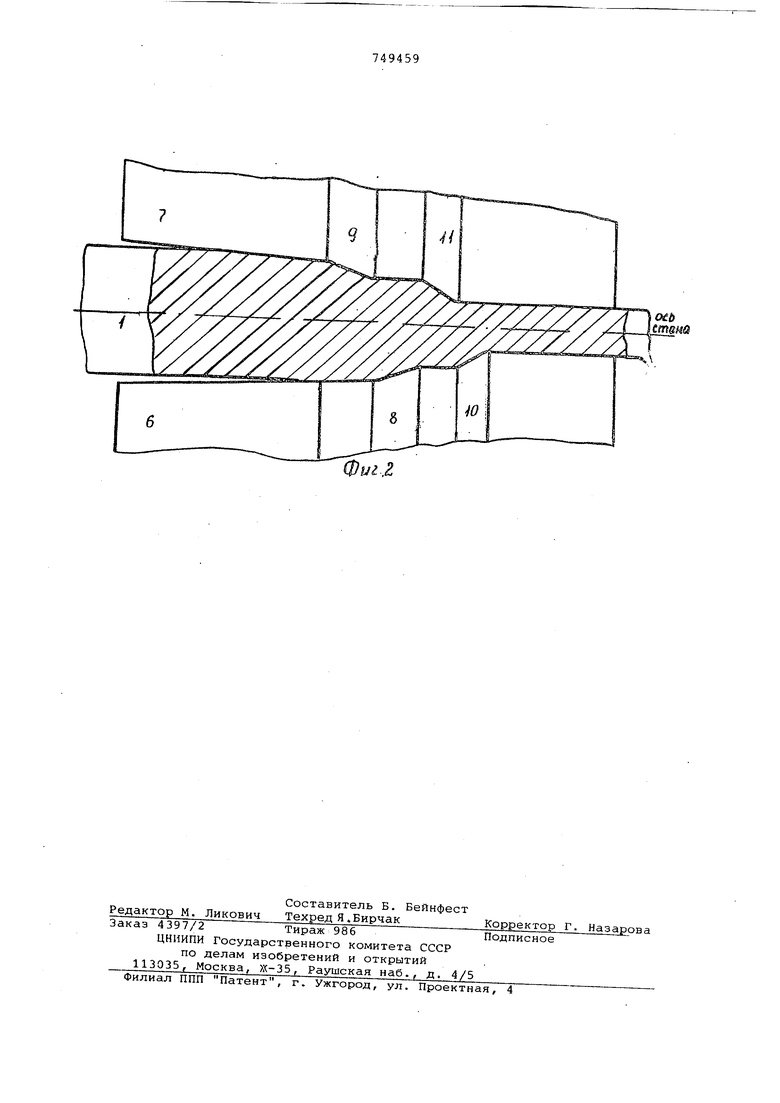

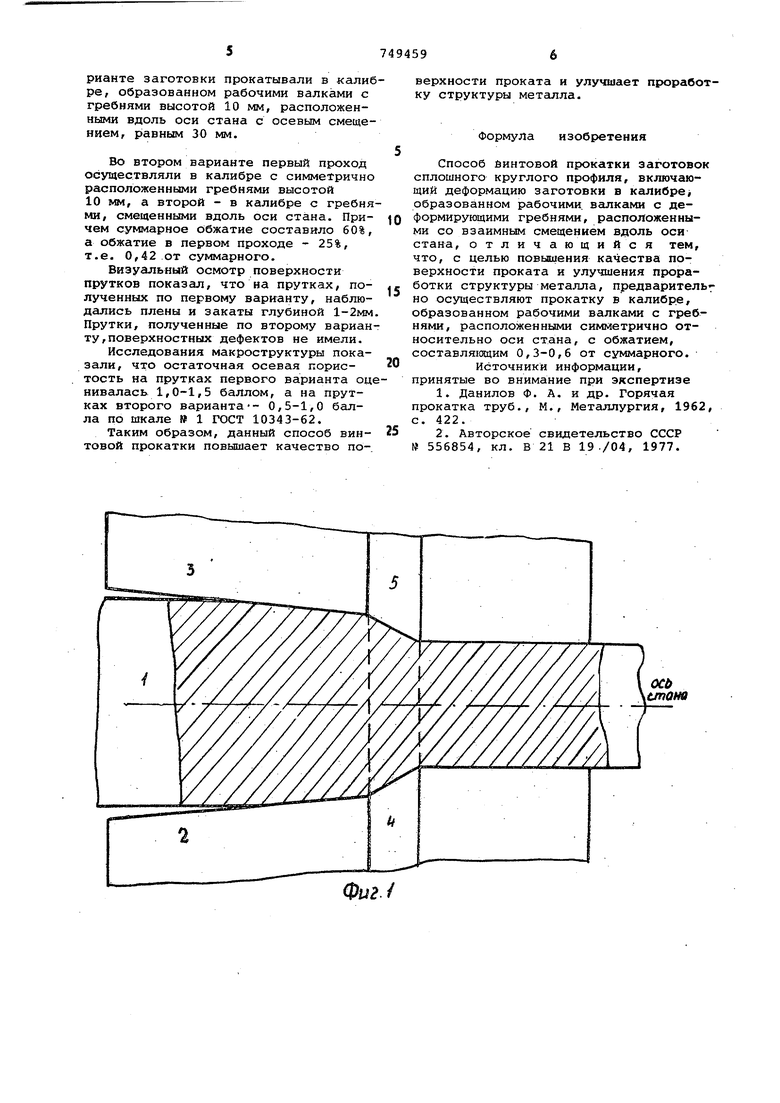

На фиг. 1 показан продольный разрез очага деформации стана винтовой прокатки, в котором деформирующие гребни расположены симметрично относительно оси стана;на фиг. 2 - продольный разрез очага деформации, в котором деформирующие гребни расположены с осевым смещением.

Под симметричным понимается такое расположение гребней, когда основания гребней всех валков, равно как и вершины расположены в плоскостях, перпендикулярных оси стана.

Процесс прокатки осуществляют следующим образом.

Нагретый до температуры прокатки слиток (заготовка) 1 поступает в калибр, образованный рабочими валками 2, 3с гребнями 4, 5, расположенными симметрично относительно оси стана.

При деформировании в таком калибре осуществляется предварительное обжатие заготовки в условиях симметричного силового воздействия валков. В этом случае отсутствует сдвиг одних частей заготовки относительно других и, следовательно, не возникают опасные растягивающие напряжения. В этом калибре поверхность заготовки подвергается в основном действию радиальных сжимающих напряжений, которые способствуют залечиванию и выкатыванию поверхностных дефектов.

Кроме того, наличие на валках греней, симметрично расположенных отностельно оси стана, позволяет сократит количество циклов деформации, повысить: величину частного обжатия и тем самым увеличить глубину проникновения деформации по сечению заготовки. Это приводит к образованию примыкающей к периферии кольцевой зоны с наиболее проработанной и уплотненной структурой.

последующую деформацию заготовки осуществляют в калибре, образованном рабочими валками б, 7с гребнями 8, ,9; 10, 11, размещенными со взаимным осевым смещением вдоль оси стана. При этом за счет неодинакового силового воздействия валков,обусловленного смещением гребней,достигается сдвиг в поперечном сечении одних частей заготовки относительно других, т.е. ocy ществляется макросдвиг. За счет этого получают развитие интенсивные сдви говые деформации, которые способствуют раздроблению и проработке структуры металла по всему поперечного сечению. Кроме того, кольцевая периферийная зона с проработанной и уплотйенной структурой является как бы продолжйнием деформирующего инструмента, что приводит к увеличению сдвиговых деформаций в осевых слоях заготовки. В связи с этим снижается минимальная величина суммарного обжатия, необходимая для полной проработки литой структуры.

Как отмечалось выше, предварительная деформация заготовки (слитка) в калибре, образованном рабочими валками с симметричным расположением гребней, обеспечивает повышение технологической пластичности металла за счет дробления литой структуры и устранения концентраторов напряжений.

В связи с этим, при последующей деформации заготовки в калибре, образованном рабочими валками с гребнями, размещенными со взаимным осевым смещением вдоль оси стана, вероятность образования новых и развития сущ,ествующих дефектов существенно снижается.

Поэтому прокат, получаемый по описываемому способу, характеризуется повышенным качеством поверхности, практически без наличия плен, трещин и других дефектов.

Экспериментальные исследования показывают, что обжатие заготовки в калибре, образованном рабочими валками с гребнями, симметрично расположенными относительно оси стана, целесообразно устанавливать в пределах 0,3-0,6 от суммарного обжатия.

Уменьшение обжатия заготовки в калибре с симметричными гребнями против указанного снижает эффективность залечивания поверхностных дефектов, а его увеличение приводит к снижению доли деформации, осуществляемой в калибре со смещенными гребнями, что затрудняет проработку структуры осевой зоны.

На трехвалковом стане МИСиС была осуществлена винтовая прокатка непрерывнолитых заготовок диаметром 130 мм из стали У7. Прокатку вели в два прохода до диаметра 52 мм. В первом варианте заготовки прокатывали в калиб ре, образованном рабочими валками с гребнями высотой 10 мм, расположенными вдоль оси стана с осевым смещением, равным 30 мм. Во втором варианте первый проход осуществляли в калибре с симметрично расположенными гребнями высотой 10 мм, а второй - в калибре с гребня ми, смещенными вдоль оси стана. Причем суммарное обжатие составило 60%, а обжатие в первом проходе - 25%, т.е. 0,42 от суммарного. Визуальный осмотр поверхности прутков показал, что на прутках, полученных по первому варианту, наблюдались плены и закаты глубиной 1-2мм Прутки, полученные по второму вариан ту, поверхностных дефектов не имели. Исследования макроструктуры показали, что остаточная осевая пористость на прутках первого варианта оц нивалась 1,0-1,5 баллом, а на прутках второго варианта-- 0,5-1,0 балла по шкале № 1 ГОСТ 10343-62. Таким образом, данный способ винтовой прокатки повышает качество поверхности проката и улучшает проработку структуры метсшла. Формула изобретения Способ йинтовой прокатки заготовок сплошного круглого профиля, включающий деформацию заготовки в калибре образованном рабочими, валками с деформирующими гребнями, расположенными со взаимным смещением вдоль оси стана, отличающийся тем, что, с целью повышения качества поверхности проката и улучшения проработки структуры металла, предваритель но осуществляют прокатку в калибре, образованном рабочими валками с гребнями, расположенными симметрично относительно оси стана, с обжатием, составля одим 0,3-0,6 от суммарного. Источники информации, принятые во внимание при экспертизе 1.Данилов Ф. А. и др. Горячая прокатка труб., М., Металлургия, 1962, с. 422. 2.Авторское свидетельство СССР № 556854, кл. В 21 В 19 ./04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| Способ винтовой прокатки круглых заготовок сплошного профиля | 1977 |

|

SU1055551A1 |

| Способ производства шаров | 1979 |

|

SU871945A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

Авторы

Даты

1980-07-23—Публикация

1978-02-15—Подача