Изобретение относится к производству металлокерамических узлов и может быть использовано в химической, приборостроительной и других отраслях промышленности.

Известен способ получения охватывающих соединений керамики с металлом диффузионной сваркой. Недостатком способа является необходимость использования вакуума или защитной среды, невысокое качество соединений из-за неравномерности контактирования деталей по цилиндрической поверхности, недолговечность оснастки.

Известен способ получения охватывающих соединений керамики с металлом способом пайки металлическими припоями с предварительной металлизацией керамики. Недостатком способа является сложность и

многоступенчатость технологического процесса, обусловленные необходимостью предварительной металлизации керамики.

Известен способ активной пайки керамики с металлом, недостатком которого является ограниченная номенклатура применяемых припоев, невысокая механическая прочность спаев, вызванная образованием в зоне спая хрупких интерметаллических соединений, а также необходимость использования малопроизводительного вакуумного оборудования.

Наиболее близким по технической сущности к предлагаемому является способ пайки оксидными припоями, в качестве которых используют стеклоприпои, стекло- кристаллические цементы, керамические припои. Способ включает приготовление смеси порошка с органической связкой, заХ|VJ

О

о о

крепление смеси на одной или обеих поверхностях спаивания, сборку деталей с зазором, обеспечивающим капиллярное течение жидкого припоя, нагрев до плавления припоя в вакууме или защитной среде, выдержку при этой температуре с последующим охлаждением в той же среде (1). Недостатком способа является сложность технологического процесса нанесения припоя, который включает смешивание тонкоизмельченного порошка припоя с органической связкой с последующим закреплением слоя припоя на металлической детали погружением, опрыскиванием, или формированием припоя в виде шайб, подвергаемых термообработке при температуре 800-850°С. Непосредственно процесс пайки осуществляется при использовании малопроизводительного печного оборудования, требует высокой точности сборки и применения оснастки с той целью, чтобы зазоры при пайке не превышали величину капиллярных зазоров; в противном случае пайка становится невозможной. Кроме того, недостатком способа является недостаточно высокая адгезионная прочность соединений, составляющая 2-3 кгс/мм2. Последнее обусловлено следующим. Оксидные припои, близкие по своей химической природе к керамике, имеют достаточно высокую адгезию с керамикой, о чем свидетельствует повышенная механическая прочность соединений керамика-керамика. В то же время прочность соединений оксидных припоев с металлом понижена из-за резкого отличия физико-химических свойств керамики и металла, что приводит к снижению прочности соединения в целом.

Целью изобретения является упрощение технологии изготовления металлокера- мических узлов пайкой припоями на оксидной основе и повышение адгезионной прочности соединений. Реализация поставленной цели позволит снизить трудоемкость технологического процесса пайки припоями на оксидной основе и повысить надежность металлокерамических соединений при эксплуатации.

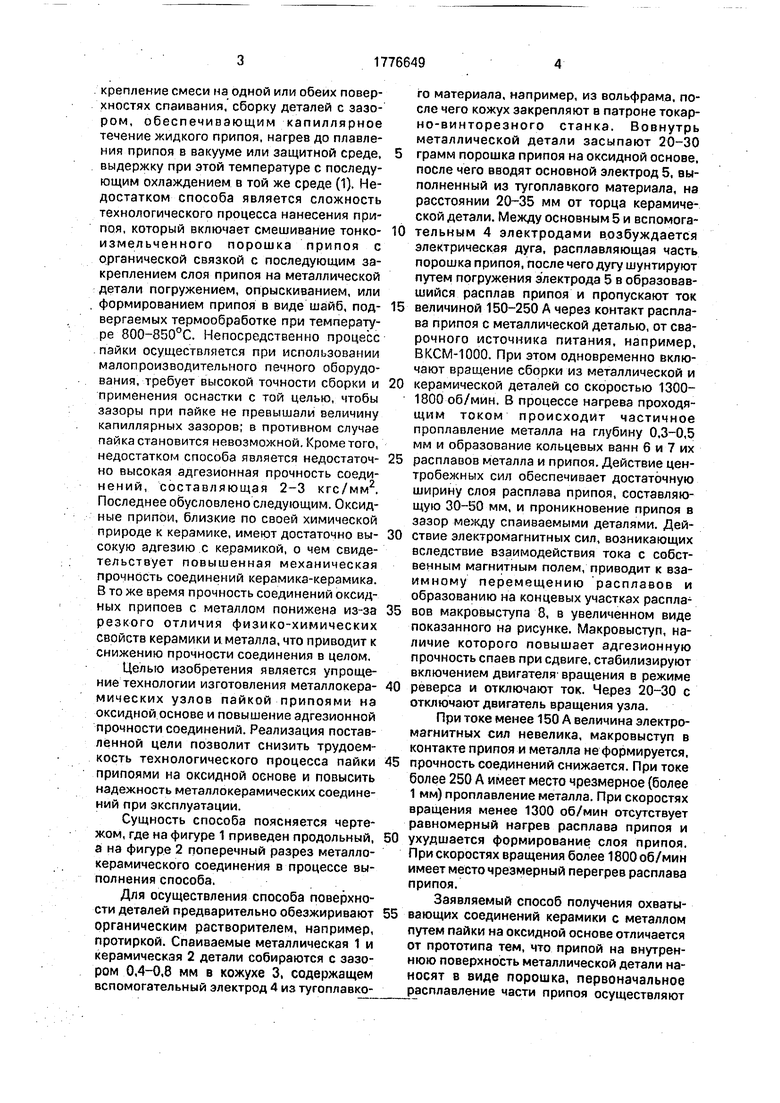

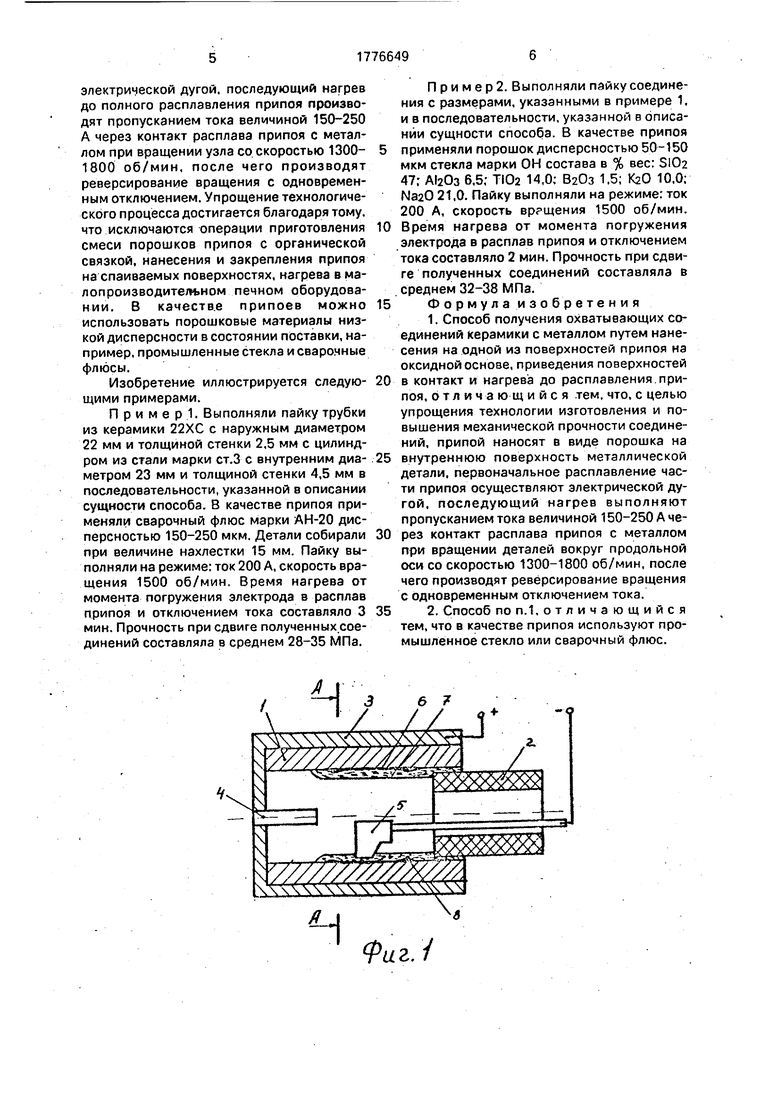

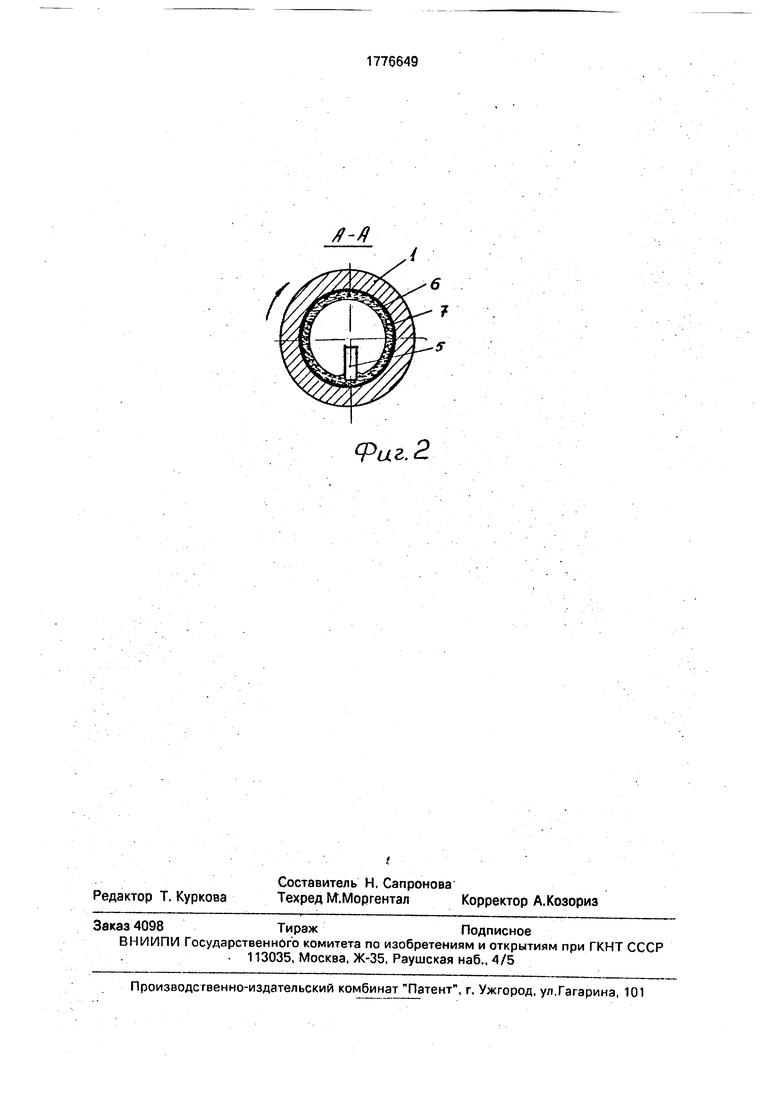

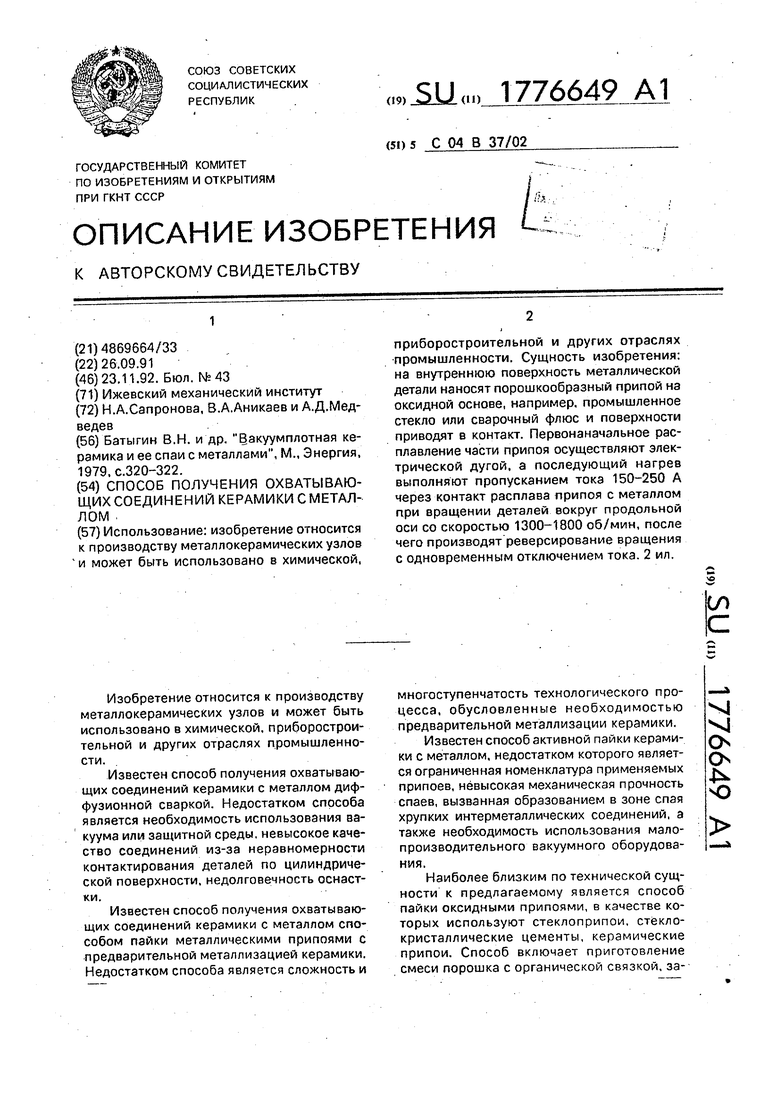

Сущность способа поясняется чертежом, где на фигуре 1 приведен продольный, а на фигуре 2 поперечный разрез металло- керамического соединения в процессе выполнения способа.

Для осуществления способа поверхности деталей предварительно обезжиривают органическим растворителем, например, протиркой. Спаиваемые металлическая 1 и керамическая 2 детали собираются с зазором 0,4-0,8 мм в кожухе 3, содержащем вспомогательный электрод 4 из тугоплавкого материала, например, из вольфрама, после чего кожух закрепляют в патроне токар- но-винторезного станка. Вовнутрь металлической детали засыпают 20-30

грамм порошка припоя на оксидной основе, после чего вводят основной электрод 5, выполненный из тугоплавкого материала, на расстоянии 20-35 мм от торца керамической детали. Между основным 5 и вспомога0 тельным 4 электродами возбуждается электрическая дуга, расплавляющая часть порошка припоя, после чего дугу шунтируют путем погружения электрода 5 в образовавшийся расплав припоя и пропускают ток

5 величиной 150-250 А через контакт расплава припоя с металлической деталью, от сварочного источника питания, например, ВКСМ-1000. При этом одновременно включают вращение сборки из металлической и

0 керамической деталей со скоростью 1300- 1800 об/мин, В процессе нагрева проходящим током происходит частичное проплавление металла на глубину 0,3-0,5 мм и образование кольцевых ванн 6 и 7 их

5 расплавов металла и припоя. Действие центробежных сил обеспечивает достаточную ширину слоя расплава припоя, составляющую 30-50 мм, и проникновение припоя в зазор между спаиваемыми деталями. Дей0 ствие электромагнитных сил, возникающих вследствие взаимодействия тока с собственным магнитным полем, приводит к взаимному перемещению расплавов и образованию на концевых участках распла5 BOB макровыступа 8, в увеличенном виде показанного на рисунке. Макровыступ, наличие которого повышает адгезионную прочность спаев при сдвиге, стабилизируют включением двигателя вращения в режиме

0 реверса и отключают ток. Через 20-30 с отключают двигатель вращения узла.

При токе менее 150 А величина электромагнитных сил невелика, макровыступ в контакте припоя и металла не формируется,

5 прочность соединений снижается. При токе более 250 А имеет место чрезмерное (более 1 мм) проплавление металла. При скоростях вращения менее 1300 об/мин отсутствует равномерный нагрев расплава припоя и

0 ухудшается формирование слоя припоя. При скоростях вращения более 1800 об/мин имеет место чрезмерный перегрев расплава припоя.

Заявляемый способ получения охваты5 вающих соединений керамики с металлом путем пайки на оксидной основе отличается от прототипа тем, что припой на внутреннюю поверхность металлической детали наносят в виде порошка, первоначальное расплавление части припоя осуществляют

электрической дугой, последующий нагрев до полного расплавления припоя производят пропусканием тока величиной 150-250 А через контакт расплава припоя с металлом при вращении узла со скоростью 1300- 1800 об/мин, после чего производят реверсирование вращения с одновременным отключением. Упрощение технологического процесса достигается благодаря тому, что исключаются операции приготовления смеси порошков припоя с органической связкой, нанесения и закрепления припоя на спаиваемых поверхностях, нагрева в малопроизводительном печном оборудовании. В качестве припоев можно использовать порошковые материалы низкой дисперсности в состоянии поставки, например, промышленные стекла и сваренные флюсы.

Изобретение иллюстрируется следую- щи ми примерами.

П р и м е р 1. Выполняли пайку трубки из керамики 22ХС с наружным диаметром 22 мм и толщиной стенки 2,5 мм с цилиндром из стали марки ст.З с внутренним диа- метром 23 мм и толщиной стенки 4,5 мм в последовательности, указанной в описании сущности способа. В качестве припоя применяли сварочный флюс марки АН-20 дисперсностью 150-250 мкм. Детали собирали при величине нахлестки 15 мм. Пайку выполняли на режиме: ток 200 А, скорость вращения 1500 об/мин. Время нагрева от момента погружения электрода в расплав припоя и отключением тока составляло 3 мин. Прочность при сдвиге полученных соединений составляла в среднем 28-35 МПа.

П р и м е р 2. Выполняли пайку соединения с размерами, указанными в примере 1, и в последовательности, указанной в описании сущности способа. В качестве припоя применяли порошок дисперсностью 50-150 мкм стекла марки ОН состава в % вес: SI02 47; А120з 6,5; TI02 14,0; В20з 1.5; КаО 10.0; Na20 21,0. Пайку выполняли на режиме: ток 200 А, скорость вррщения 1500 об/мин. Время нагрева от момента погружения электрода в расплав припоя и отключением тока составляло 2 мин. Прочность при сдвиге полученных соединений составляла в среднем 32-38 МПа.

Формула изобретения

1.Способ получения охватывающих соединений керамики с металлом путем нанесения на одной из поверхностей припоя на оксидной основе, приведения поверхностей в контакт и нагрева до расплавления припоя, отличающийся тем, что, с целью упрощения технологии изготовления и повышения механической прочности соединений, припой наносят в виде порошка на внутреннюю поверхность металлической детали, первоначальное расплавление части припоя осуществляют электрической дугой, последующий нагрев выполняют пропусканием тока величиной 150-250 А через контакт расплава припоя с металлом при вращении деталей вокруг продольной оси со скоростью 1300-1800 об/мин, после чего производят реверсирование вращения с одновременным отключением тока.

2.Способ по п. 1,отличающийся тем, что в качестве припоя используют промышленное стекло или сварочный флюс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спаивания керамических деталей | 1961 |

|

SU149020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ СОЕДИНЕНИЯ КОРУНДОВОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2035440C1 |

| Способ металлизации | 1973 |

|

SU482426A1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ ОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2664561C1 |

Использование: изобретение относится к производству металлокерамических узлов и может быть использовано в химической, приборостроительной и других отраслях промышленности. Сущность изобретения: на внутреннюю поверхность металлической детали наносят порошкообразный припой на оксидной основе, например, промышленное стекло или сварочный флюс и поверхности приводят в контакт. Первонаначальное расплавление части припоя осуществляют электрической дугой, а последующий нагрев выполняют пропусканием тока 150-250 А через контакт расплава припоя с металлом при вращении деталей вокруг продольной оси со скоростью 1300-1800 об/мин, после чего производят реверсирование вращения с одновременным отключением тока. 2 ил.

1

,

Р«г./

Риг.2

| Батыгин В.Н | |||

| и др | |||

| Вакуумплотная керамика и ее спаи с металлами, М., Энергия, 1979 с 320-322 |

Авторы

Даты

1992-11-23—Публикация

1991-09-26—Подача