Изобретение относится к пайке, в частности к способам пайки металла с керамикой, и может быть использовано в различных отраслях промышленности при изготовлении ответственных узлов и конструкций химических и энер-етических установок,

Целью изобретения является повышение надежности и работоспособности охватываемых паяных соединений, а также их термической прочности за счет создания в зоне соединений поперечных и продольных напряжений сжатия.

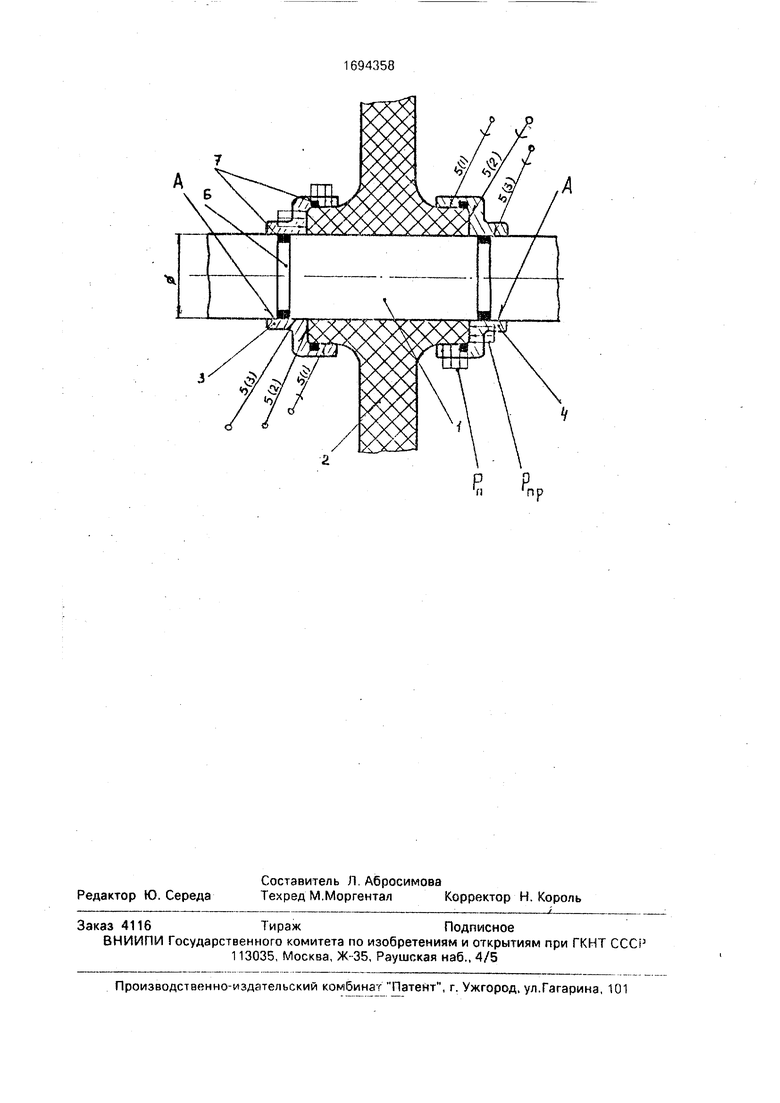

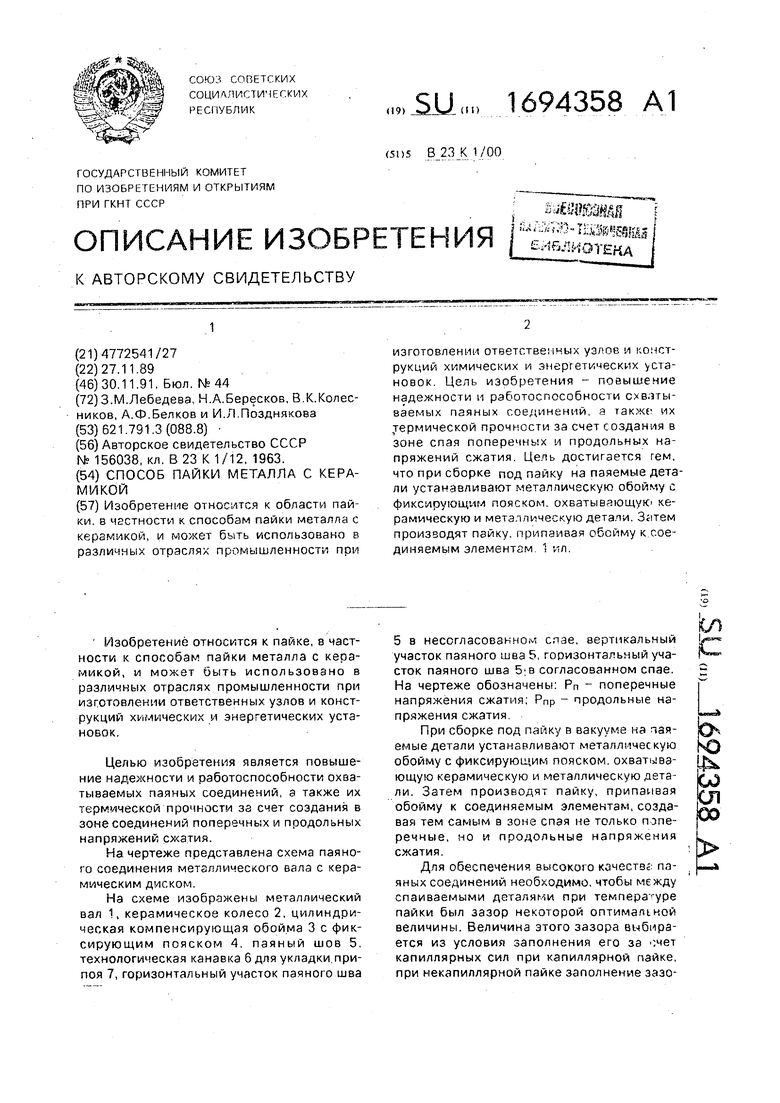

На чертеже представлена схема паяного соединения металлического вала с керамическим диском

На схеме изображены металлический вал 1, керамическое колесо 2, цилиндрическая компенсирующая обойма 3 с фиксирующим пояском 4, паяный шов 5 технологическая канавка 6 для укладки припоя 7, горизонтальный участок паяного шва

5 в несогласованном спае, вертикальный участок паяного шва 5, горизонтальный участок паяного шва 5 в согласованном спае. На чертеже обозначены: Рп - поперечные напряжения сжатия, РПр - продольные напряжения сжатия

При сборке под пайку в вакууме на паяемые детали устанавливают металлическую обойму с фиксирующим пояском, охватывающую керамическую и металлическую детали. Затем производят пайку, припаивая обойму к соединяемым элементам, создавая тем самым в зоне спая не только пэпе- речные, но и продольные напряжения сжатия.

Для обеспечения высокого качестве паяных соединений необходимо, чтобы между спаиваемыми деталями при темпера гуре пайки был зазор некоторой оптимальной величины. Величина этого зазора выбирается из условия заполнения его за счет капиллярных сил при капиллярной пайке при некапиллярной пайке заполнение зазоЬо

„ О

ць ы ел

00

ров осуществляется под действием силы тяжести.

В предлагаемом способе при получении охватывающего спая комбинации .цилиндрическая компенсирующая обойма - металлический вал, необходимый зазор обеспечивается следующим образом.

В случае пайки материалов с одинаковыми значениями коэффициентов термического расширения - за счет соответствующего выбора поля допусков на механическую обработку сопрягаемых деталей; в случае пайки материалов с разными значениями коэффициентов термического расширения - за счет разности в их абсолютных значениях.

В охватывающем спае комбинации цилиндрическая компенсирующая обойма - керамическое колесо необходимый зазор обеспечивается за счет разницы в коэффициентах термического расширения.

В данном способе напряженное состояние сжатия в зоне спая создается в двух направлениях - поперечном и продольном.

Возникновение таких напряжений обусловлено следующим. Пусть, например, требуется изготовит ь узел, в котором колесо из керамики на основе нитрида кремния охватывает металлический вал, при помощи припоя на основе меди. Для этой цели на металлический вал 1 надевается керамическое колесо 2, к торцовым поверхностям которого устанавливаются металлические обоймы с фиксирующим пояском 4, каждая из которых охватывает как керамическое колесо, так и металлический вал, подлежащих соединению. Перед установкой деталей (позиции 3 и 4 на чертеже) в технологические канавки 6 закладывается припой в количестве, достаточном для аа- полне 1ия зазоров, возникающих при температуре пайки.

Собранный таким образом узел помещается в печь и нагревается до температуры пайки.

Рассмотрим поведение материалов а процессе нагрева и охлаждения. При нагреве узла детали независимо друг от друга будут расширяться согласно своим коэффициентам термического расширения. Так как КТР металла значительно больше КТР керамики, будет происходить более интенсивное расширение металлической обоймы немного обгоняющего расширения керамики. В результате этого на пороге плавления припоя, между паяемыми поверхностями будет зазор,

При температуре пайки припой расплавляется и под действием капиллярных

сил и силы тяжести затекает в зазоры между соединяемыми деталями. После расплавления припоя и короткой выдержки температуру начинают снижать, припой

затвердевает, сохраняя некоторую пластичность до определенной температуры. В процессе охлаждения металлическая обойма сокращается больше керамической, при этом создаются условия, при которых возникают сжимающие силы. Прослойка из припоя реагирует на это сжатие, частично выдавливаясь из шва, а частично уплотняется, после чего припой теряет пластичность и нагартовывается

В процессе дальнейшего охлаждения узла сжимающие усилия, через нагартован- ный припой, передаются керамической детали результате чего она будет испытывать как поперечные, так и продольные напряжения сжатия.

Поперечные напряжения сжатия образуются за счет охватывающего несогласованного спая металла с керамикой (шов 8), у которых коэффициенты теплового расширения различаются достаточно резко.

Продольные напряжения сжатия образуются за счет вертикального участка шна 9, выполняющего роль торцового некомпенсированного спая металла с керамикой и

горизонтального участка шва 10, но уже в охватывающем согласованном спае металла с металлом, в котором коэффицие нты теплового расширения сопрягаемых материалов близки друг к другу или полностью

совпадают.

Возникновению продольных напряжений способствует также эффект своеобразного заклинивания либо повышения трения по поверхности А (см. чертеж)

Пример. Необходимо изготовить узел, в котором керамическое колесо припаивается к металлическому валу, причем колесо должно охватывать металлическую деталь Для их соединениял использовали третий

элемент - металлическую обойму с фиксирующим поясом. Обойма имеет две цилиндрические поверхности, позволяющие охватывать как керамическую деталь, так и металлический вал (Коэффициент линейного расширения материала металлического вала должен быть больше коэффициента линейного расширения металлической обоймы. В противном случае при температуре пайки в месте будущего шва 9 образуется

натяг и припой не в состоянии проникнуть между соединяемыми деталями).

Колесо изготавливали из реакционно связанного спеченного нитрида кремния, а вал и обойму как из молибдена, гак и из стали 12Х18Н10Т, Конструкция элементов,

входящих в сборочный узел, предусматривала наличие технологических канавок для укладки припоя. Эти канавки располагались в непосредственной близкости к будущим паяным швам. В качестве материала припоя использовали припои марки ВПр13, а активной добавки - титан.

Механическую обработку сопрягаемых поверхностей в районе паяного шва В производили из условия образования зазора, изменяющегося от 0 до 0,05 мм, а назначение допусков на механическую обработку сопрягаемых поверхностей в месте шва 5(3) - из условия существования гарантийного зазора, равного 0,08-0,1 мм. Сборку узла осуществляли в следующей последовательности.

В технологические канавки 6, расположенные на внутренней поверхности металлической обоймы, закладывали припой в виде фольги и приваривали конденсаторной сваркой. Далее на металлический вал 1 надевали керамическое колесо 2, к торцовым поверхностям которого устанавливали металлические обоймы 3. Установку их осуществляли либо вплотную (нулевой зазор) к торцовой поверхности керамического колеса в районе участка 9 паяного шва, либо с некоторым установочным размером, например 0.02-0,05 мм. Собранный таким образом узел помещали в приспособление, обеспечивающее установочные чЗазоры и соосность паяемых деталей Сборку загружали в вакуумную печь СНВ.1.3.1/16И1, после чего осуществляли процесс пайки. При достижении темпеоату- ры пайки припой расплавляется и вытекает из технологических канавок в зазоры, образовавшиеся между металлической частью обоймы к керамикой на участках 8 и 9 будущих паяных швов, з 1акже между металлической частью обоймы и металлическим взлом на участке 10 шва. В процессе охлаждения /зла пригой затвердевает, з сопрягаемые детали будут сокращаться согласно своим коэффициентам линейного расыио егшя. Прослойка из припоя реаги руег на это сжатие, частично выдавливается is шва, в частично нагартовывается. Из-за значительной разницы в коэффициентах термического расширения (КТР) металла и керамики (КТР металла КТР керамики) будет происходить сокращение металлической детали,немного обгоняющее керамическую, в результате чего сжимающие усилия через прослойку нагартовэнного припоя будут передаваться керамической детали, По цилиндрической поверхности на участке 8 паяного шва керамика испытывает поперечное сжатие. А

так как спай по цилиндрической поверхности вал - металлическая обойма в нашем случае будет выполнять роль защемленной балки, то со стороны участка 9 паяного шва керамика будет испытывать продольное

сжатие.

Режим пайки: температура пайки 960- 980°С; время выдержки при этой температуре 10-15 мин; скорость нагрева 15-20°С/мин; остаточное давление в рабочем пространстве печи 5-10 мм.рт.ст.; скорость охлаждения до 600°С составляла 5-10°С/мин.

При температуре 500-600°С производили выдержку в течение 45-60 мин, а дальнейшее охлаждение вели совместно с печью.

Испытание металлокерамических соединений, полученных по предлагаемому способу, убедительно показали повышение

надежности и работоспособности узлов по сравнению с существующими способами. Критерием оценки надежности конструкций служило наличие трещин,, возникающих в процессе изготовления металлокерамических узлов. На спаяных узлах трещины, как правило, не заметны. Для их выявления изготавливали микрошлифы. Анализ шлифов показал, что во всех образцах - спаях трещины отсутствовали.

Применение предлагаемого способа

позволяет повысить надежность охватываемых спаев металла с керамикой, улучшить их стойкость к термоудару, а также значительно увеличить выход годного при пайке.

Формула изобретения Способ пайки металла с керамикой, включающий подготовку под пайку, закладку припоя и сборку сопрягаемых элементов

с последующей пайкой в вакууме, отличающийся тем, что, с целью повышения надежности и работоспособности паяных соединений, термической прочности за счет создания в зоне соединений поперечных и

продольных напряжений сжатия, на паяемые детали устанавливают компенсирующую металлическую обойму с фиксирующим пояском, охватывающую керамическую и металлическую детали, и припаивают ее к

соединяемым элементам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Устройство для неразъемного соединения деталей | 1982 |

|

SU1060367A1 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ пайки труб из металла с различными коэффициентами термического расширения | 1976 |

|

SU579110A1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| Способ изготовления образца для исследования механических свойств паяных соединений разнородных материалов | 1989 |

|

SU1755095A1 |

Изобретение относится к области пайки, в частности к способам пайки металла с керамикой, и может быть использовано в различных отраслях промышленности при изготовлении ответственных узлов и конструкций химических и энергетических установок. Цель изобретения - повышение надежности и работоспособности схв.эты- ваемых паяных соединений а также их термической прочности за счет создания в зоне спая поперечных и продольных напряжений сжатия Цель достигается гем, что при сборке подпайку на паяемые детали устанавливают металлическую обойму с фиксирующим пояском охватывающую керамическую и металлическую детапи. Затем производят пайку, припаивая обойму к соединяемым элементам 1 ил

| 0 |

|

SU156038A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-27—Подача