Изобретение относится к технологии переработки композиционных материалов и может быть использовано при формовании из фосфогипсополимерных композиций строительных изделий в пресс-формах, экструзией и литьем под давлением.

Известен способ изготовления строительных изделий смешением карбамидо- формальдегидной смолы и фосфогипса с последующим формованием под давлением и термообработкой,

Холодное формование изделий осуществляют при давлении 10-25 МПа в течение 30-60 мин. Время формования изделий регламентируется небольшой скоростью твердения композиции. Низкая скорость твердения фосфогипсополимерных композиций не позволяет формовать на них изделия экструзией, так как на выходе экструдера не достигается необходимая сырцовая прочность материала и его формоустойчивость. Кроме того, основным компонентом формовочной смеси является полуводный фосфогипс-вяжущее, который получают путем промывки и последующей термообработки отходов производства минеральных удобрений из фосфатного сырья. Поэтому

замена в формовочной смеси фосфогипса- вяжущего на фосфогипс-отход производства минеральных удобрений позволит снизить себестоимость изделий. Однако, экспериментальные исследования показывают, что подобная замена компонентов смеси приводит к ухудшению свойств формуемых изделий.

Цель изобретения - улучшение физико- механических свойств готовых изделий.

Поставленная цель достигается тем, что в способе изготовления строительных изделий смешением карбамидоформальдегид- ной смолы и фосфогипса с последующим формованием под давлением и термообработкой, композицию формуют под давлением 1-6 МПа и температуре 50-100°С с одновременной ультразвуковой обработкой 2-5 с при интенсивности 20-100 кВт/м2 и частоте 18-25 кГц.

Изобретение поясняется следующими- примерами.

Характеристика исходных материалов.

1.Фосфогипс.

2.Смола карбамидоформальдегидная КФ-МТ ГОСТ 14231-78.

w

Ј

4 VI

О

о

3. Вода водопроводная,

П р и м е р 1. Способ обработки композиции при формовании изделий в пресс- формах осуществляют следующим образом. Композицию, содержащую, мас.%:

Фосфогипс79,1

Кзрбамидоформальдегидная смола

(в пересчете на сухое

вещество)14,0

Вода6,9

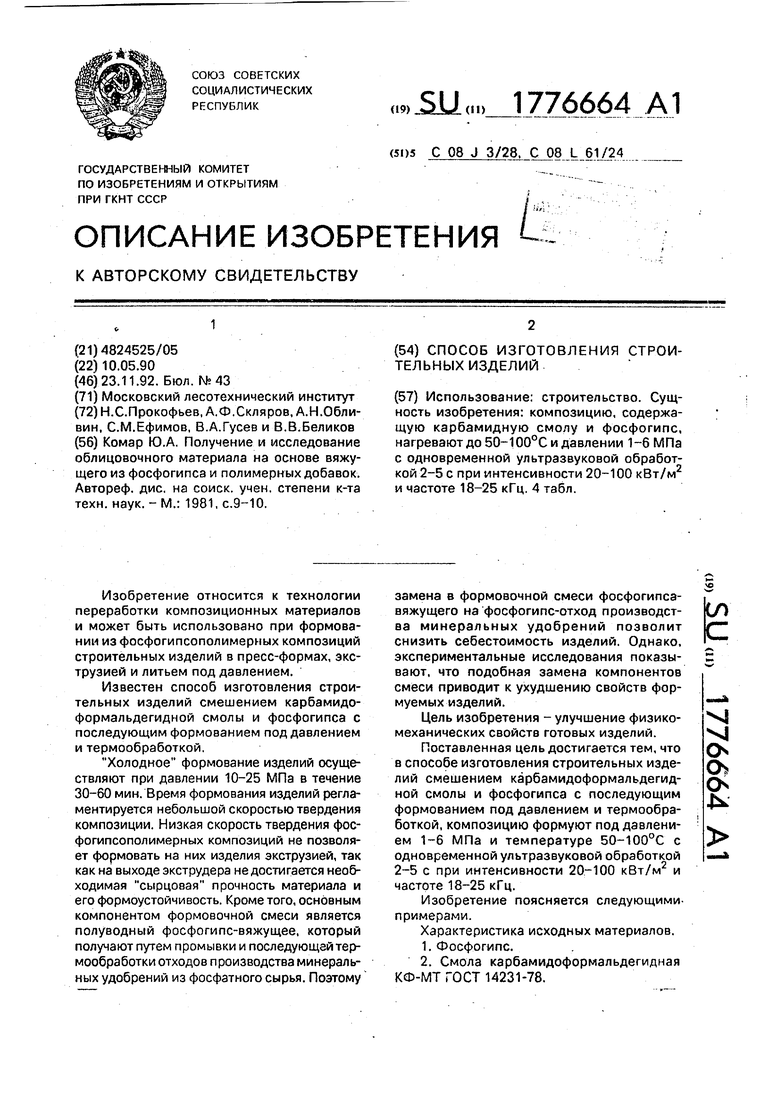

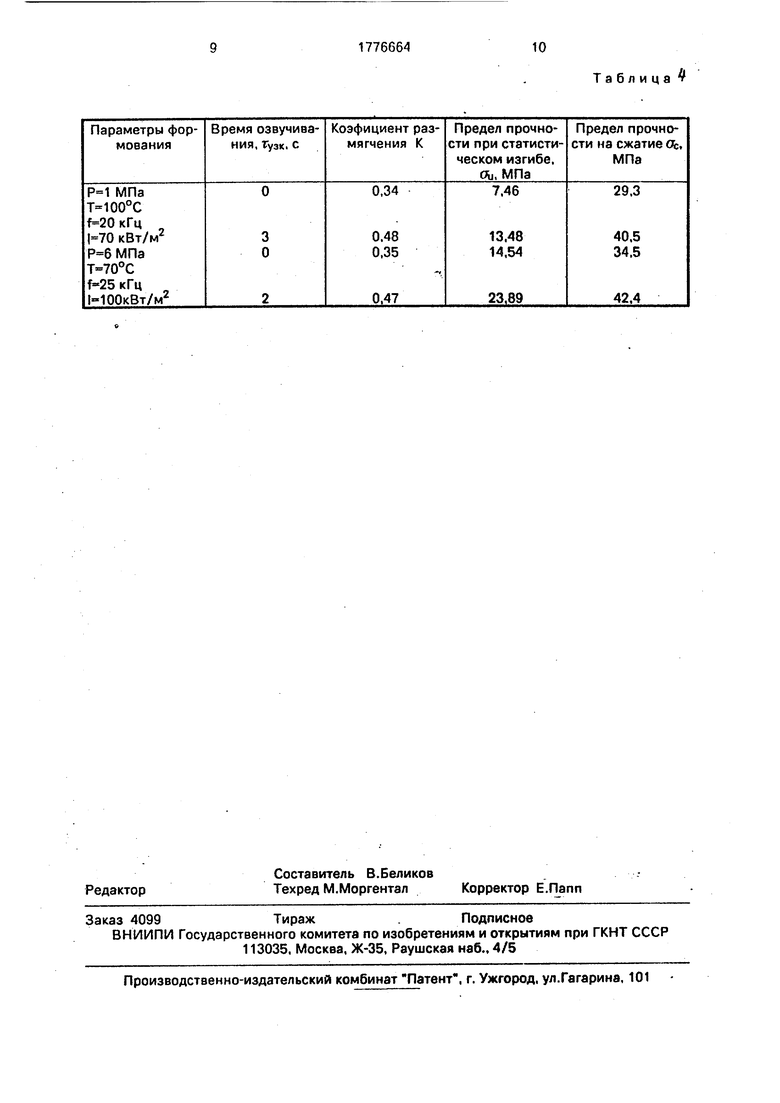

нагревают до 50°С в пресс-форме, уплотняют под давлением 3,3 МПа и подвергают импульсной обработке ультразвуком при интенсивности 20 кВт/м и частоте 18 кГц. Подвод ультразвука в зону формования осуществляют через пуансон-концентратор или стенки пресс-формы. В табл.1 приведены данные влияния длительности ультразвукового импульса на конечные физико-механические свойства изделий.

Водостойкость материала из фосфо- гипсополимерных композиций характеризуется-коэффициентом размягчения К, который определяется так:

К C7cM°V 7cCyX

где оьмок - предел прочности на сжатие образцов после вымачивания в воде при температуре 20°С в течение 48 ч;

Оссух - предел прочности на сжатие сухих образцов.

Как видно из табл.1, предел текучести композиции из фосфогипса и карбамидо- формальдегидной смолы нарастает с увеличением времени продолжительности обработки ультразвуком, т.к. чем больше время воздействия, тем больше уплотняется композиция. Но свойства готовых изделий не следуют этой зависимости. Материал из фосфогипса и карбамидоформальдегид- ной смолы приобретают максимальную прочность и водостойкость при импульсной обработке ультразвуком в течение 2-5 с. При длительности ультразвукового импульса более 5 с наблюдается ухудшение прочностных и водостойких показателей.

Продолжительность выдержки композиции в пресс-форме для достижения необходимой сырцовой прочности, при прочих равных условиях, определяется температурой формования и интенсивностью ультразвука. С увеличением температуры и интенсивности ультразвука скорость твердения композиции возрастает.

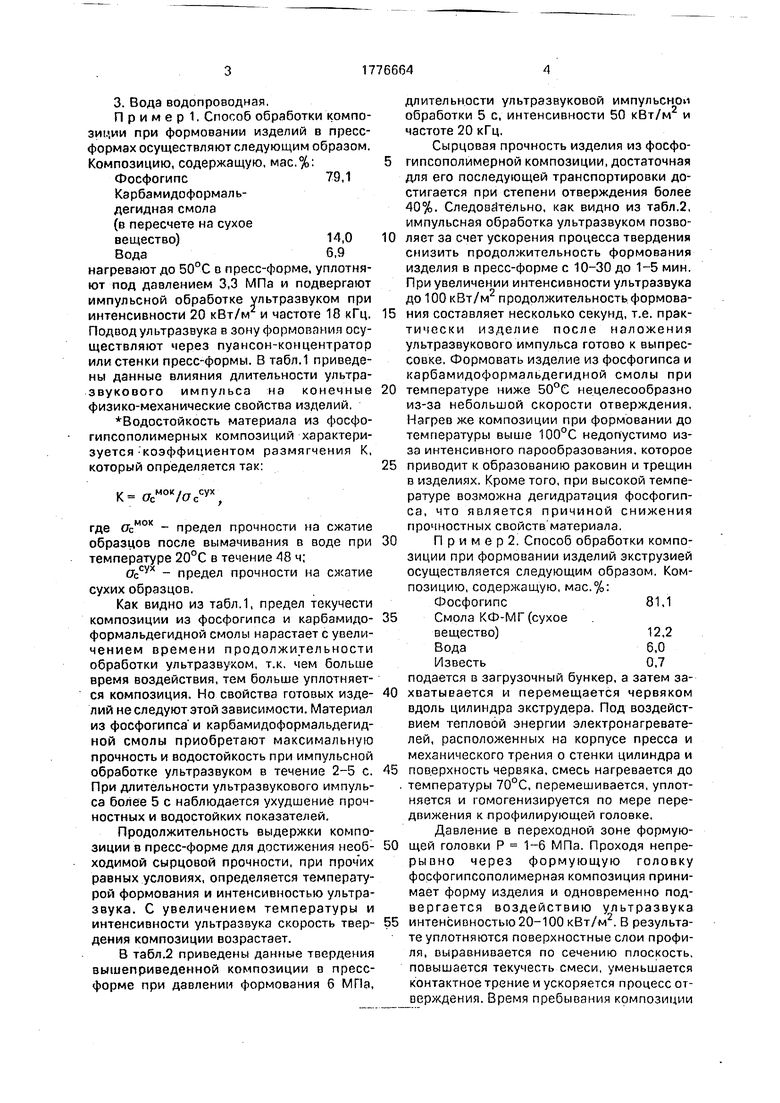

В табл.2 приведены данные твердения вышеприведенной композиции в пресс- форме при давлении формования б МПа,

длительности ультразвуковой импульсной обработки 5 с, интенсивности 50 кВт/м2 и частоте 20 кГц.

Сырцовая прочность изделия из фосфогипсополимерной композиции, достаточная для его последующей транспортировки достигается при степени отверждения более 40%. Следовательно, как видно из табл.2, импульсная обработка ультразвуком позво0 ляет за счет ускорения процесса твердения снизить продолжительность формования изделия в пресс-форме с 10-30 до 1-5 мин. При увеличении интенсивности ультразвука до 100 кВт/м2 продолжительность формова5 ния составляет несколько секунд, т.е. практически изделие после наложения ультразвукового импульса готово к выпрес- совке. Формовать изделие из фосфогипса и карбамидоформальдегидной смолы при

0 температуре ниже 50°С нецелесообразно из-за небольшой скорости отверждения, Нагрев же композиции при формовании до температуры выше 100°С недопустимо из- за интенсивного парообразования, которое

5 приводит к образованию раковин и трещин в изделиях. Кроме того, при высокой температуре возможна дегидратация фосфогипса, что является причиной снижения прочностных свойств материала.

0 П р и м е р 2. Способ обработки композиции при формовании изделий экструзией осуществляется следующим образом, Композицию, содержащую, мас.%:

Фосфогипс81,1

5Смола КФ-МГ (сухое

вещество)12,2

Вода6,0

Известь0,7

подается в загрузочный бункер, а затем за0 хватывается и перемещается червяком вдоль цилиндра экструдера. Под воздействием тепловой энергии электронагревателей, расположенных на корпусе пресса и механического трения о стенки цилиндра и

5 поверхность червяка, смесь нагревается до . температуры 70°С, перемешивается, уплотняется и гомогенизируется по мере передвижения к профилирующей головке.

Давление в переходной зоне формую0 щей головки Р 1-6 МПа. Проходя непрерывно через формующую головку фосфогипсополимерная композиция принимает форму изделия и одновременно подвергается воздействию ультразвука

5 интенсивностью 20-100 кВт/м2. В результате уплотняются поверхностные слои профиля, выравнивается по сечению плоскость, повышается текучесть смеси, уменьшается контактное трение и ускоряется процесс отверждения. Время пребывания композиции

в зоне ультразвукового воздействия 2-5 с и регулируется частотой вращения червяка пресса.

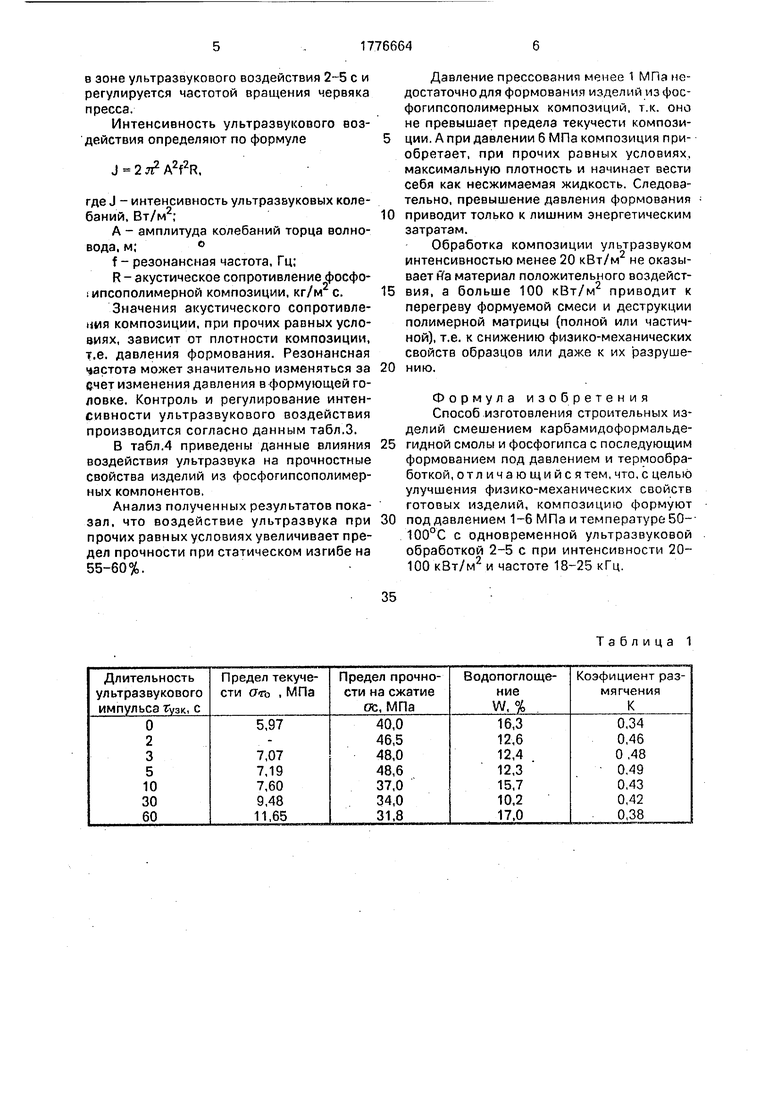

Интенсивность ультразвукового воздействия определяют по формуле5

J 2 л2 A2f2R,

где J - интенсивность ультразвуковых колебаний, Вт/м2;

А - амплитуда колебаний торца волновода, м;°

f - резонансная частота, Гц;

R - акустическое сопротивление фосфо- ипсополимерной композиции, кг/м2 с.

Значения акустического сопротивления композиции, при прочих равных условиях, зависит от плотности композиции, т.е. давления формования. Резонансная частота может значительно изменяться за Счет изменения давления в формующей головке. Контроль и регулирование интенсивности ультразвукового воздействия производится согласно данным табл.3.

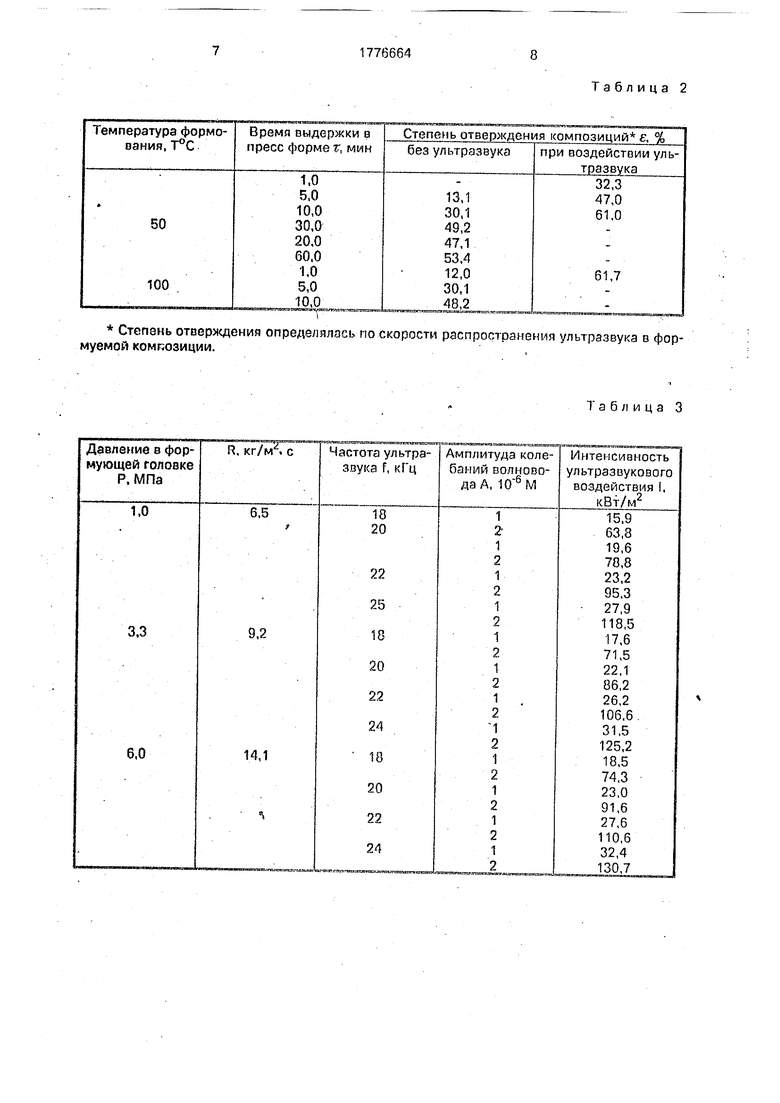

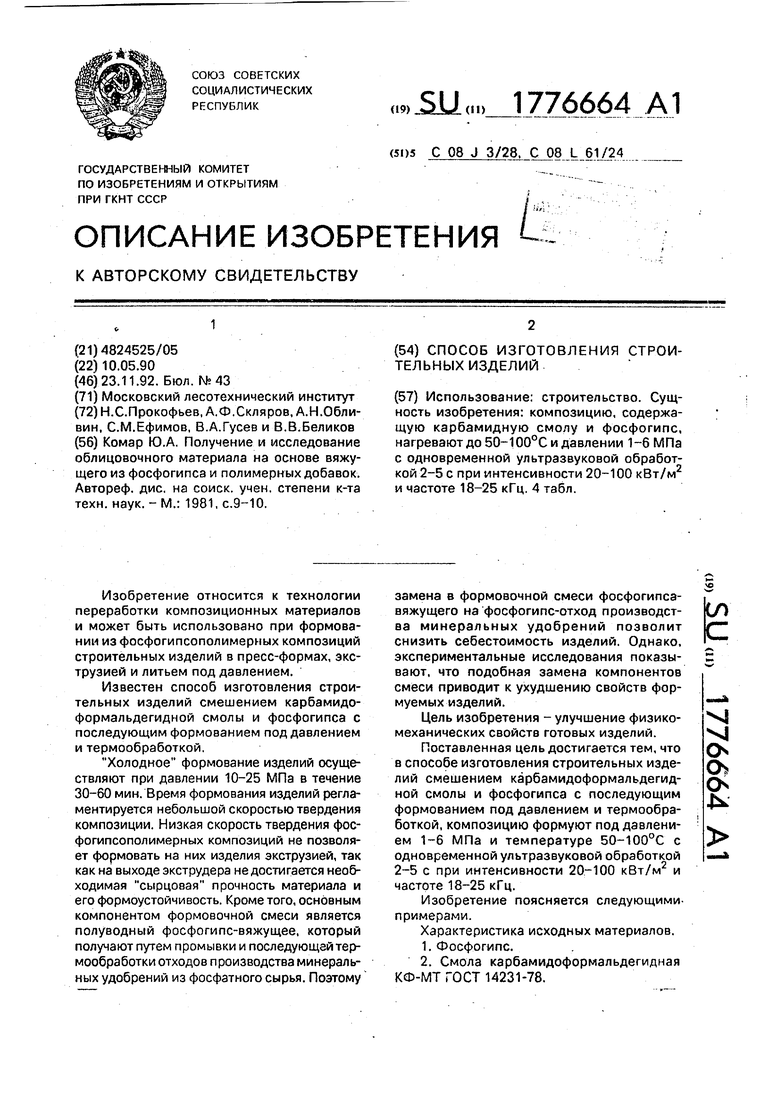

В табл.4 приведены данные влияния воздействия ультразвука на прочностные свойства изделий из фосфогипсополимер- ных компонентов.

Анализ полученных результатов показал, что воздействие ультразвука при прочих равных условиях увеличивает предел прочности при статическом изгибе на 55-60%.

0

5

0

5

0

Давление прессования менее 1 МПа недостаточно для формования изделий изфос- фогипсополимерных композиций, т.к. оно не превышает предела текучести композиции. А при давлении 6 МПа композиция приобретает, при прочих равных условиях, максимальную плотность и начинает вести себя как несжимаемая жидкость. Следовательно, превышение давления формования приводит только к лишним энергетическим затратам.

Обработка композиции ультразвуком интенсивностью менее 20 кВт/м2 не оказывает Hfa материал положительного воздействия, а больше 100 кВт/м2 приводит к перегреву формуемой смеси и деструкции полимерной матрицы (полной или частичной), т.е. к снижению физико-механических свойств образцов или даже к их разрушению.

Формула изобретения Способ изготовления строительных изделий смешением карбамидоформальде- гидной смолы и фосфогипса с последующим формованием под давлением и термообработкой, отличают, и йс я тем, что, с целью улучшения физико-механических свойств готовых изделий, композицию формуют под давлением 1-6 МПа и температуре 50- 100°С с одновременной ультразвуковой обработкой 2-5 с при интенсивности 20- 100 кВт/м2 и частоте 18-25 кГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из пластмасс | 1979 |

|

SU857165A1 |

| Способ получения цементной композиции | 2020 |

|

RU2742785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ КОМПОЗИЦИЙ | 2005 |

|

RU2284335C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОСУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2012 |

|

RU2500695C1 |

| Способ изготовления полимербетонных изделий | 1976 |

|

SU626071A1 |

| Способ изготовления армированной волокном термопластичной композитной структуры с воздействием ультразвука и СВЧ электромагнитного поля | 2017 |

|

RU2675563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2016 |

|

RU2631568C1 |

Использование: строительство. Сущность изобретения: композицию, содержащую карбамидную смолу и фосфогипс, нагревают до 50-100°С и давлении 1-6 МПа с одновременной ультразвуковой обработкой 2-5 с при интенсивности 20-100 кВт/м2 и частоте 18-25 кГц. 4 табл.

Таблица 1

Степень отверждения определялась по скорости распространения ультразвука в формуемой композиции.

Таблица 2

Таблица 3

Таблица т

| Комар Ю.А | |||

| Получение и исследование облицовочного материала на основе вяжущего из фосфогипса и полимерных добавок | |||

| Автореф | |||

| дис | |||

| на соиск | |||

| учен, степени к-та техн | |||

| наук | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-10—Подача