Изобретение относится к области строительных материалов и может быть использовано при изготовлении изделий из бетона в гражданском строительстве и строительстве дорожных и тротуарных покрытий.

В настоящее время для получения цементных материалов и бетонов с улучшенными строительно-техническими и специальными характеристиками большой интерес проявляется к нанодисперсным добавкам, в том числе к фотокаталитическим материалам, с целью придания цементному камню способности к самоочищению. Однако нанодисперсные частицы, обладающие высокой удельной поверхностью, проявляют склонность к агломерации, что значительно снижает их реакционную способность и приводит к увеличению расхода добавки при получении цементных композитов.

Известен способ получения цементной композиции (см. пат. 2632082 РФ, МПК С04В 28/04, 14/06, 14/22, 22/06, 111/20 (2006.01), 2017) согласно которому осуществляют смешение компонентов в виде портландцемента, кварцевого песка с модулем крупности Мк не менее 1, стеклобоя различных фракций от 0,16 мм до 10 мм, фотокаталитического диоксида титана марки Р-02 и производят перемешивание композиции в течение 2,5-3,0 минут при частоте вращения перемешивающего органа смесителя 150-200 об/мин. Затем в смеситель подают воду и производят дополнительное перемешивание в течение 1,5-2,0 минут при частоте вращения 250-300 об/мин. Далее из полученной смеси формуют изделия, которые уплотняют и выдерживают в течение 28 суток. Бетонные смеси, изготовленные из предлагаемой композиции, имеют показатели прочности при сжатии и изгибе соответственно 39,6-42,0 МПа и 6,4-7,0 МПа.

К недостаткам данного способа следует отнести незначительный прирост прочности полученной композиции и отсутствие данных, подтверждающих ее фотокаталитическую активность.

Известен также принятый в качестве прототипа способ получения цементной композиции (см. Лабузова М.В., Губарева Е.Н., Огурцова Ю.Н., Строкова В.В. Использование фотокаталитического композиционного материала в цементной системе // Современные вяжущие материалы. №5 2019. С. 16-21), включающей приготовление фотокаталитической титаносиликатной добавки с использованием золь-гель синтеза и смешение добавки с белым портландцементом СЕМ 1 52,5 R при водоцементном соотношении 0,5. В качестве прекурсора для получения золя TiO2 используется тетрабутоксититан, в качестве кремнеземного сырья - порошок диатомитовый тонкодисперсный Diasil с удельной поверхностью 1,39 м /г.Синтез добавки включает растворение тетрабутоксититана в 95%-м растворе этилового спирта с получением золя гидроксида титана, смешение его с порошком диатомита в массовом отношении тетрабутоксититана к диатомиту, равном 0,4-2,6:1 (TiO2:SiO2=0,08-0,66), сушку при 100°С и прокаливание при температуре 550°С. Полученная цементная композиция имеет состав, мас. %: портландцемент 59,4-65,5, титаносиликатная добавка 1,75-10,5, вода 29,7-32,7. При этом прочность при сжатии после 7 суток твердения составила 31,7-45,5 МПа, а степень разложения органического красителя родамина Б после 26 часов ультрафиолетового облучения - 58-67%.

К недостаткам известного способа следует отнести относительно невысокие показатели прочности и фотокаталитической активности цементной композиции. Кроме того, для синтеза титаносиликатной добавки используются дефицитные и огнеопасные реагенты, что существенно увеличивает себестоимость композиции и снижает технологичность способа.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении прочности и фотокаталитической активности цементной композиции при одновременном снижении расхода титаносиликатной добавки за счет обеспечения ее более высокой реакционной способности.

Технический результат достигается тем, что в способе получения цементной композиции, включающем приготовление титаносиликатной добавки с использованием золь-гель синтеза, ее термообработку и смешение добавки с портландцементом и водой, согласно изобретению, что для синтеза титаносиликатной добавки используют растворы сульфата титана и натриевого жидкого стекла с образованием суспензии с рН 1-2, которую подвергают дегидратации при температуре 100-200°С в течение 1-3 часов и отмывке порошкообразной добавки от сульфат-ионов и ионов натрия, термообработку ведут при 600-800°С с получением добавки с отношением TiO2:SiO2=0,8-1,0:1, затем термообработанную добавку подвергают ультразвуковому диспергированию в воде в течение 8-15 минут с образованием суспензии концентрацией 2-25 г/л, полученную в виде суспензии титаносиликатную добавку смешивают с портландцементом и водой, после чего в смесь добавляют пластификатор в количестве 0,21-0,28% от массы портландцемента и смесь дополнительно перемешивают.

Достижению технического результата способствует также то, что диспергирование термообработанной добавки ведут с использованием ультразвука с частотой 20-22 кГц и мощностью не более 0,2 кВт.

Достижению технического результата способствует также и то, что термообработанную добавку смешивают с портландцементом и водой в две стадии, вначале со скоростью 135-145 об/мин в течение не менее 3 минут, а затем со скоростью 275-295 об/мин в течение 1-2 минут.

На достижение технического результата направлено то, что в качестве пластификатора используют суперпластификатор на основе поликарбоксилатного эфира.

На достижение технического результата направлено также то, что смесь дополнительно перемешивают в течение 1,5-2,5 минут со скоростью 275-295 об/мин.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Использование для синтеза титаносиликатной добавки растворов сульфата титана и натриевого жидкого стекла с образованием суспензии с рН 1-2 обусловлено тем, что формирование нанодисперсной титаносиликатной добавки происходит в режиме гетерогенной адгезионной коагуляции, основанной на электростатическом притяжении разноименных частиц. При рН 1-2 частицы диоксида кремния имеют отрицательный заряд поверхности, а диоксида титана - положительный заряд, в результате частицы диоксида титана формируют сплошное покрытие на поверхности частиц диоксида кремния. При рН менее 1 будет иметь место высокая остаточная концентрация свободной серной кислоты, что затрудняет дегидратацию, а при рН более 2 частицы диоксида кремния будут иметь положительный заряд, что нежелательно. Использование жидкого стекла предпочтительно с силикатным модулем 2,0-2,5, что способствует наиболее эффективному формированию силикатных частиц с развитой аморфизованной поверхностью, на которой происходит равномерное осаждение частиц анатаза.

Дегидратация суспензии при температуре 100-200°С в течение 1-3 часов способствует развитию микропористой структуры и высокой удельной поверхности титаносиликатной добавки, а также способствует частичной кристаллизации титансодержащего компонента, степень кристалличности которого влияет на фотокаталическую активность образца. Дегидратация суспензии при температуре 100°С в течение менее 1 часа не приводит к полному удалению воды, а дегидратация при температуре более 200°С и времени более 3 часов технологически нецелесообразна.

Отмывка порошкообразной добавки от сульфат-ионов и ионов натрия позволяет удалить нежелательные примеси, которые снижают качество титаносиликатной добавки, и получить добавку с отношением TiO2:SiO2=0,8-1,0:1. Количество TiO2 в добавке менее 0,8 приводит к снижению ее фотокаталитической активности, а более 1 - к снижению прочности цементной композиции.

Термообработка титаносиликатной добавки позволяет удалить из нее свободную воду, обеспечивает перекристаллизацию анатаза в рутил и увеличивает реакционную способность добавки. При этом величина удельной поверхности добавки снижается, а степень фотокаталитической активности увеличивается. Это обеспечивает повышение прочности и придает цементной композиции способность к самоочищению.

Проведение термообработки порошкообразной титаносиликатной добавки при температуре 600-800°С приводит к формированию закристаллизованной фазы анатаза, которая проявляет наибольшую фотокаталитическую активность. При температуре ниже 600°С не обеспечивается высокая фотокаталитическая активность добавки, а при температуре выше 800°С будет иметь место снижение пористости и удельной поверхности добавки при уменьшении ее фотокаталитической активности.

Ультразвуковое диспергирование термообработанной нанодисперсной добавки в течение 8-15 минут с образованием суспензии концентрацией 2-25 г/л повышает эффективность способа за счет разрушения конгломератов твердых частиц. Обработка ультразвуком в течение менее 8 минут недостаточна для получения однородной суспензии указанной концентрации, а обработка более 15 минут приводит к разогреву суспензии и вызывает агрегацию частиц.

Добавление в цементную смесь пластификатора в количестве 0,21-0,28% от массы портландцемента позволяет снизить количество воды затворения, необходимое для получения цементной композиции с заданными характеристиками. Добавление пластификатора в количестве ниже 0,21% от массы портландцемента не обеспечивает требуемую консистенцию цементной смеси, а выше 0,28% приводит к значительному разжижению смеси.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении прочности и фотокаталитической активности цементной композиции, при одновременном повышении реакционной способности титаносиликатной добавки.

В частных случаях осуществления изобретения предпочтительны следующие операции и режимные параметры.

Осуществление диспергирования термообработанной добавки с использованием ультразвука с частотой 20-22 кГц и мощностью не более 0,2 Квт обеспечивает равномерное распределение частиц в объеме цементной матрицы и повышает ее реакционную способность. Использование ультразвука с частотой менее 20 кГц не обеспечивает полного разрушения конгломератов наночастиц титаносиликатной добавки, а при частоте более 22 кГц и мощности более 0,2 Квт будет иметь место значительный разогрев суспензии.

Смешивание термообработанной титаносиликатной суспензии с портландцементом и водой на первой стадии со скоростью 135-145 об/мин в течение не менее 3 минут способствует получению однородной цементной смеси. При скорости менее 135 об/мин и времени менее 3 минут не обеспечивается образование однородной смеси. Скорость более 145 об/мин также не способствует получению однородной смеси.

Перемешивание цементной смеси на второй стадии со скоростью 275-295 об/мин в течение 1-2 минут позволяет предотвратить агломерацию наночастиц добавки и равномерно распределить их в объеме цементной матрицы. Перемешивание цементной смеси со скоростью и продолжительностью менее и более указанных граничных значений не обеспечивает равномерного распределения наночастиц добавки в объеме цементной смеси.

Использование в качестве пластификатора суперпластификатора на основе поликарбоксилатного эфира, в частности суперпластификатора Glenium 51, обусловлено тем, что механизм действия указанного пластификатора основан на адсорбции его молекул на поверхности цементных частиц с образованием на них отрицательного заряда. Это не позволяет частицам сблизиться и образовать конгломераты под действием кулоновских сил электростатистического отталкивания, что приводит к эффекту диспергации и разжижению цементной смеси. В результате снижается количество воды затворения, необходимое для получения цементной композиции с заданными характеристиками.

Дополнительное перемешивание цементной смеси в присутствии пластификатора в течение 1,5-2,5 минут со скоростью 275-295 об/мин обеспечивает получение требуемой консистенции цементной смеси. Перемешивание смеси со скоростью и продолжительностью менее и более указанных граничных значений не обеспечивает достижения необходимой текучести цементной композиции.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения прочности и фотокаталитической активности цементной композиции, а также снижения расхода титаносиликатной добавки.

Для получения титаносиликатной добавки согласно изобретению используют следующие компоненты:

- раствор сульфата титана состава, г/л: 160 TiO2, 100 H2SO4,

- раствор натриевого жидкого стекла Na2O⋅nSiO2 с силикатным модулем n=2,0-2,5,

- водный 2N раствор гидроксида натрия.

Для получения цементной композиции используют следующие компоненты:

- портландцемент типа ЦЕМ II-42,5 Н. Химический состав, мас. %: SiO2 - 21,4, Al2O3 - 4,8, Fe2O3 - 3,1, SO3 - 3,1, CaO - 63,5, MgO - 1,6, K2O - 0,9, TiO2 -0,2, Cl- - 0,01, потери при прокаливании - 0,8,

- титаносиликатная добавка с отношением TiO2:SiO2=0,8-l,0:l,

- пластификатор - модифицированный поликарбоновый эфир (Glenium 51) с плотностью 1,08-1,12 г/см3,

- вода для бетонов и строительных растворов (ГОСТ 23732-2011).

Сущность предлагаемого способа может быть проиллюстрирована

следующими Примерами.

Пример 1. Готовят титаносиликатную добавку с использованием золь-гель синтеза. Берут 0,08 литра раствора сульфата титана, состава, г/л: 160 TiO2, 100 свободной H2SO4. В раствор по каплям добавляют 0,2 л раствора натриевого жидкого стекла с силикатным модулем 2,5, состава, г/л: 80 SiO2, 33,01 Na2O. Доводят рН суспензии до 1, используя 0,09 л 2N раствора гидроксида натрия NaOH. Выдерживают полученную суспензию при интенсивном перемешивании в течение 1 часа при комнатной температуре. Затем проводят дегидратацию суспензии при температуре 100°С в течение 3 часов. Полученный дегидратированный осадок массой 59,8 г отмывают в 0,3 л дистиллированной воды в течение 15 минут для удаления сульфат-ионов и ионов натрия, фильтруют и промывают водой до нейтральной реакции промывных вод. После этого влажный осадок подвергают термообработке при 600°С в течение 2 часов. Получают 28,9 г термообработанной добавки, имеющей отношение TiO2:SiO2=0,8:l, удельную поверхность 425,7 м2/г, размер кристаллитов 10,2 нм, потери при прокаливании 0,46%. Степень фотокаталитического разложения метиленового синего составляет 76,9%. Полученную термообработанную добавку подвергают ультразвуковому диспергированию в воде в течение 8 минут при помощи ультразвукового диспергатора с частотой 20 кГц и мощностью 0,18 кВт. Концентрация полученной суспензии составляет 2 г/л.

Далее с использованием полученной титаносиликатной суспензии готовят цементную композицию. В чашу затворения помещают портландцемент, суспензию титаносиликатной добавки, воду и перемешивают в растворосмесителе в две стадии, вначале со скоростью 135 об/мин в течение 3,5 мин, а затем со скоростью 295 об/мин в течение 1 минуты. Для достижения нормальной густоты в цементную смесь вводят пластификатор и процедуру перемешивания продолжают в течение 2,5 мин при скорости 275 об/мин. Полученная цементная композиция имеет состав, мас. %: портландцемент - 79,17, титаносиликатная добавка - 0,04, пластификатор - 0,21, вода - 20,59.

Из цементной композиции нормальной густоты готовят образцы размерами 2×2×2 см, которые твердели при температуре 18-22°С и относительной влажности воздуха 90-95%. Прочность при сжатии определяли при помощи пресса гидравлического малогабаритного ПГМ-100МГ4А. За прочность при сжатии принято среднеарифметическое значение результатов испытаний 3-х образцов. Предел прочности при сжатии после твердения в течение 7 суток составил, МПа: 79,4, 28 суток - 116,8. Для определения способности к самоочищению цементной композиции, модифицированной титаносиликатной добавкой, проводили испытание на изменение цвета. Раствор метиленового синего с концентрацией 5 г/л наносили на поверхность образца и подвергали облучению ультрафиолетовым (УФ) светом. Расстояние от источника УФ до поверхности образцов составляло 45 см. Интенсивность цвета измеряли с использованием программного обеспечения ImageJ2. Степень разложения красителя через 24 часа составила 48%.

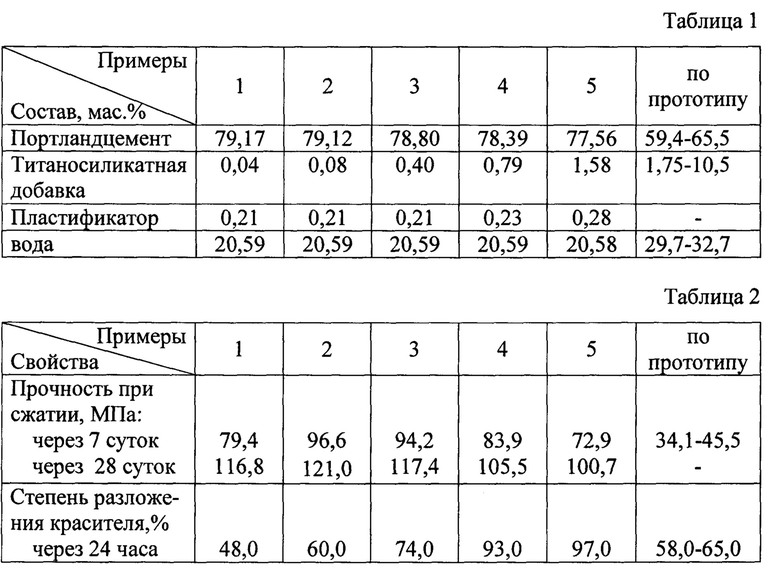

Составы и свойства цементной композиции, полученной по Примеру 1 и Примерам 2-5, приведены в Таблицах 1 и 2.

Пример 2. Готовят титаносиликатную добавку. Берут 0,1 литр раствора сульфата титана, состава, г/л: 160 TiO2, и 100 свободной H2SO4. В раствор по каплям добавляют 0,2 л раствора натриевого жидкого стекла с силикатным модулем 2,0, состава, г/л: 80 SiO2, 41,26 Na2O. Доводят рН суспензии до 2, используя 0,1 л 2N раствора NaOH. Затем выдерживают суспензию при интенсивном перемешивании в течение 1 часа при комнатной температуре. Проводят дегидратацию суспензии при температуре 200°С в течение 1 часа. Полученный дегидратированный осадок массой 74,6 г отмывают в 0,37 л дистиллированной воды для удаления сульфат-ионов и ионов натрия в течение 15 минут, фильтруют и промывают водой до нейтральной реакции промывных вод. После этого влажный осадок подвергают термообработке при 800°С в течение 2 часов. Получают 32,1 г термообработанной добавки, имеющей отношение TiO2:SiO2=1:1, удельную поверхность 307,1 м2/г, размер кристаллитов 15,9 нм, потери при прокаливании 0,05%. Степень фотокаталитического разложения метиленового синего составляет 96,8%. Полученную термообработанную добавку подвергают ультразвуковому диспергированию в водной среде в течение 10 минут при помощи ультразвукового диспергатора с частотой 22 кГц и мощностью 0,2 кВт. Концентрация полученной суспензии составляет 5 г/л.

Далее с использованием полученной титаносиликатной суспензии готовят цементную композицию. В чашу затворения помещают портландцемент, суспензию титаносиликатной добавки, воду и перемешивают в растворосмесителев две стадии, вначале со скоростью 145 об/мин в течение 3 мин, а затем со скоростью 275 об/мин в течение 2 минут, Для достижения нормальной густоты в цементную смесь вводят пластификатор и процедуру перемешивания продолжают в течение 1,5 минут при скорости 295 об/мин.

Полученная цементная композиция имеет состав, мас. %: портландцемент - 79,12, титаносиликатная добавка - 0,08, пластификатор - 0,21, вода - 20,59. Из цементной композиции готовят образцы и определяют свойства согласно Примеру 1. Предел прочности при сжатии после твердения в течение 7 суток составил, МПа: 96,6, 28 суток - 121,0. Степень разложения красителя через 24 часа составила 60%.

Пример 3. Готовят титаносиликатную добавку и цементную композицию согласно Примеру 1. Отличие заключается в том, что добавку подвергают ультразвуковому диспергированию в воде в течение 12 минут. Концентрация полученной суспензии составляет 10 г/л. Цементная композиция имеет состав, мас. %: портландцемент - 78,80, титаносиликатная добавка - 0,40, пластификатор - 0,21, вода - 20,59.

Предел прочности при сжатии после твердения в течение 7 суток составил, МПа: 94,2, 28 суток - 117,4. Степень разложения красителя через 24 часа составила 74%.

Пример 4. Готовят титаносиликатную добавку и цементную композицию согласно Примеру 2. Отличие заключается в том, что добавку подвергают ультразвуковому диспергированию в воде в течение 13 минут. Концентрация полученной суспензии составляет 15 г/л. Цементная композиция имеет состав, мас. %: портландцемент - 78,39, титаносиликатная добавка - 0,79, пластификатор - 0,23, вода - 20,59.

Предел прочности при сжатии после твердения в течение 7 суток составил, МПа: 83,9, 28 суток - 105,5. Степень разложения красителя через 24 часа составила 93%.

Пример 5. Готовят титаносиликатную добавку и цементную композицию аналогично Примеру 2. Отличие заключается в том, что добавку подвергают ультразвуковому диспергированию в воде в течение 15 минут. Концентрация полученной суспензии составляет 25 г/л. Цементная композиция имеет состав, мас. %: портландцемент - 77,56, титаносиликатная добавка - 1,58, пластификатор - 0,28, вода - 20,58.

Предел прочности при сжатии после твердения в течение 7 суток составил, МПа: 72,9, 28 суток - 100,7. Степень разложения красителя через 24 часа составила 97%.

Из вышеприведенных Примеров видно, что цементная композиция, полученная способом согласно изобретению по сравнению с прототипом, имеет более высокий (до 3,5 раз) показатель прочности после 7 суток твердения при меньшем расходе титаносиликатной добавки. Наибольшую прочность при сжатии (121 МПа, 28 суток твердения) получаемая цементная композиция имеет при использовании титаносиликатной добавки, термообработанной при 800°С. Цементная композиция также обладает более высокой фотокаталитической активностью. Степень разложения органического красителя метиленового синего после 24 часов облучения ультрафиолетовым светом достигает 97%. Предлагаемый способ является относительно простым и может быть реализован с использованием стандартного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 2021 |

|

RU2769178C1 |

| Бетонная смесь | 2021 |

|

RU2775251C1 |

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ САМООЧИЩАЮЩИХСЯ КАМНЕЙ БЕТОННЫХ СТЕНОВЫХ ЛИЦЕВЫХ И САМООЧИЩАЮЩИЙСЯ КАМЕНЬ БЕТОННЫЙ СТЕНОВОЙ ЛИЦЕВОЙ | 2022 |

|

RU2789568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОКРЕМНИЕВОЙ НАТРИЙСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2013 |

|

RU2539303C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТРИЙСОДЕРЖАЩЕГО ТИТАНОСИЛИКАТА | 2014 |

|

RU2568699C1 |

| ЦЕМЕНТНАЯ ТАМПОНАЖНАЯ ОБЛЕГЧЕННАЯ СМЕСЬ | 2009 |

|

RU2399643C1 |

| Способ получения натрийсодержащего титаносиликатного сорбента | 2018 |

|

RU2699614C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНО-СИЛИКАТНОЙ ДОБАВКИ К ЦЕМЕНТУ | 2002 |

|

RU2233252C2 |

| Композиция для восстановления железобетонных конструкций коммуникационных коллекторов | 2021 |

|

RU2768550C1 |

| Торкрет-бетонная смесь | 2024 |

|

RU2837094C1 |

Изобретение относится к области строительных материалов. Технический результат заключается в повышении прочности и фотокаталитической активности при одновременном повышении реакционной способности титаносиликатной добавки. Готовят титаносиликатную добавку с использованием золь-гель синтеза. Для синтеза используют растворы сульфата титана и натриевого жидкого стекла с образованием суспензии с рН 1-2, которую подвергают дегидратации при температуре 100-200°С в течение 1-3 часов, с последующей отмывкой порошкообразной добавки от сульфат-ионов и ионов натрия. Порошкообразную добавку подвергают термообработке при 600-800°С и ультразвуковому диспергированию в воде в течение 8-15 минут с образованием титаносиликатной суспензии с концентрацией 2-25 г/л и отношением TiO2:SiO2=0,8-1,0:1. Полученную в виде суспензии титаносиликатную добавку смешивают с портландцементом и водой. После этого в смесь добавляют пластификатор в количестве 0,21-0,28% от массы портландцемента и смесь дополнительно перемешивают. 4 з.п. ф-лы, 2 табл.

1. Способ получения цементной композиции, включающий приготовление титаносиликатной добавки с использованием золь-гель синтеза, ее термообработку и смешение с портландцементом и водой, отличающийся тем, что для синтеза титаносиликатной добавки используют растворы сульфата титана и натриевого жидкого стекла с образованием суспензии с рН 1-2, которую подвергают дегидратации при температуре 100-200°С в течение 1-3 часов и отмывке порошкообразной добавки от сульфат-ионов и ионов натрия, термообработку ведут при 600-800°C с получением добавки с отношением TiO2:SiO2=0,8-1,0:1, затем термообработанную добавку подвергают ультразвуковому диспергированию в воде в течение 8-15 минут с образованием суспензии концентрацией 2-25 г/л, полученную в виде суспензии титаносиликатную добавку смешивают с портландцементом и водой, после чего в смесь добавляют пластификатор в количестве 0,21-0,28% от массы портландцемента и смесь дополнительно перемешивают.

2. Способ по п. 1, отличающийся тем, что диспергирование термообработанной добавки ведут с использованием ультразвука с частотой 20-22 кГц и мощностью не более 0,2 кВт.

3. Способ по п. 1, отличающийся тем, что термообработанную добавку смешивают с портландцементом и водой в две стадии, вначале со скоростью 135-145 об/мин в течение не менее 3 минут, а затем со скоростью 275-295 об/мин в течение 1-2 минут.

4. Способ по п. 1, отличающийся тем, что в качестве пластификатора используют суперпластификатор на основе поликарбоксилатного эфира.

5. Способ по п. 1 или 4, отличающийся тем, что смесь дополнительно перемешивают в течение 1,5-2,5 минут со скоростью 275-295 об/мин.

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| Способ получения натрийсодержащего титаносиликатного сорбента | 2018 |

|

RU2699614C1 |

| СМЕСЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, А ТАКЖЕ СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2594031C2 |

| US 9675957 B2, 13.06.2017. | |||

Авторы

Даты

2021-02-10—Публикация

2020-08-03—Подача