Изобретение относится к промышленности строительных материалов, в частности к способу получения шлакощелочного материала для строительных изделий и шлакощелочному материалу, полученному этим способом, и может быть использовано в качестве самостоятельного строительного материала или при изготовлении строительных изделий дорожного, гражданского и промышленного строительства, в том числе стеновых блоков, тротуарных изделий, бордюрного камня.

Известен способ получения шлакощелочных строительных изделий на основе доступного сырья, например, путем помола гранулированного шлака в мельницах различного типа с последующим затворением продукта помола щелочесодержащими растворами и отверждением заготовок в обычных условиях, при сушке или автоклавировании с образованием прочных конгломератов, имеющих высокую прочность и водостойкость [Глуховский В.Д., Пахомов В.А. Шлакощелочные цементы и бетоны. - Киев: Будiвельник, 1978. - 177 с.].

Недостатком такого вида вяжущего является высокое водопоглощение из-за повышенной капиллярной пористости. Недостатком такого способа является низкая гидравлическая активность вяжущих при твердении в естественных условиях и воде, использование энергоемкой стадии автоклавирования, что усложняет технологию производства. На поверхности бетонов и растворов при увлажнении и высушивании образуются высолы щелочного компонента вяжущего.

Известны вяжущие, полученные из измельченного до дисперсности 300-350 м2/кг шлака и щелочного активатора [Глуховский, В.Д. Производство бетонов и конструкций на основе шлакощелочных вяжущих / В.Д Глуховский, П.В. Кривенко, Г.В. Румына, В.Л. Герасимчук. - К.: Будiвельник, 1988, с. 45-48]. В качестве активатора, при введении которого достигаются наибольшие прочностные характеристики, предложено использовать низкомодульные щелочные стекла плотностью 1250-1300 кг/м3 и модулем 1-2. В зависимости от содержания в композиции жидкого стекла прочность на различных шлаках варьируется в пределах от 50 до 100 МПа. Одним из существенных недостатков данного вяжущего является преждевременное схватывание смеси, усложняющее операцию укладки, высокие усадочные деформации вяжущего, снижающие его долговечность, а также невысокая прочность при сжатии.

Известен способ получения вяжущего, включающий помол шлака с добавкой, повышающей гидравлическую активность вяжущего, с последующим затворением раствором жидкого стекла, в качестве указанной добавки используют алюмосиликатную добавку - кремнистую цеолитсодержащую породу Татарско-Шатршанского месторождения РТ или отход производства жидкого стекла из кремнистой цеолитсодержащей породы Татарско-Шатршанского месторождения РТ, или крошку синтетического цеолита - отход производства ОАО "Салаватнефтеоргсинтез" при соотношении компонентов, мас.%: шлак и указанная добавка при их соотношении 1:(0,05-0,1)-70-75, жидкое стекло - 25-30 (Пат. РФ 2273610, С04В 7/153. Рахимов М.М., Хабибуллина Н.Р., Рахимов Р.З., Биккинина Х.Г., Шарафутдинова Р.Х., Гатауллин Р.Ф. Способ получения вяжущего. Опубл. 10.04.2006. Бюл. №10).

Недостатком данного способа является повышенный расход жидкого стекла. Кроме того, недостатком данного вяжущего является невысокая прочность при сжатии и наличие экономической целесообразности их получения только на производствах, располагающихся вблизи промышленных предприятий, продукцией или отходами которых является синтетический цеолит.

Известно вяжущее, содержащее гранулированный доменный шлак, соду кальцинированную техническую и кремнеземистую добавку - микрокремнезем конденсированный при следующем соотношении компонентов, мас.%: гранулированный доменный шлак - 92,3-95,2, микрокремнезем конденсированный - 1,3-4,6, сода кальцинированная техническая в пересчете на сухое вещество - 3,1-3,5 (Пат. РФ 2289551, С04В 7/153. Гатауллин Р.Ф., Хабибуллина Н.Р., Рахимов Р.З., Рахимов М.М. Вяжущее. Опубл. 20.12.2006. Бюл. №35).

Недостатком данного вида вяжущего является сложность в равномерном распределении конденсированного кремнезема по фракциям шлака при перемешивании на стадии приготовления шлакощелочного раствора или бетона из-за его очень высокой удельной поверхности (15000-25000 м2/кг). Происходит агрегатирование микрокремнезема вокруг более крупных частиц гранулированного доменного шлака, что значительно затрудняет получение гомогенной смеси, обеспечивающей однородность структуры вяжущего и повышает расход воды затворения. В результате, неоднородность структуры вяжущего и повышенный расход воды затворения является причиной ухудшения физико-механических свойств, что приводит к снижению прочности и повышению открытой пористости и водопоглощения шлакощелочного вяжущего.

Еще одним недостатком данного вяжущего является наличие экономической целесообразности его получения только на производствах, располагающихся вблизи промышленных предприятий, продукцией или отходами которых является микрокремнезем.

Недостатком способа получения указанного вяжущего является необходимость приготовления для затворения вяжущего водного раствора щелочного компонента соды, что усложняет технологию производства вяжущего и, соответственно, приготовления растворов и бетонов на его основе как в заводских условиях, так и в условиях строительной площадки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату, т.е. прототипом, является шлакощелочное вяжущее, содержащее шлак гранулированный - 54,55-94,45, натриевое жидкое стекло - 4,09-40,90 с силикатным модулем 3,19, двухзамещенный ортосиликат натрия Na2H2SiO4×8H2O - 0,46-4,55 (Пат. РФ 2247697, С04В 7/14. Косенко Н.Ф., Багирова Э.Г Шлакощелочное вяжущее. Опубл. 10.03.2005. Бюл. №7).

Недостатком данного вяжущего является невысокая прочность при сжатии и повышенный расход жидкого стекла.

Техническим результатом изобретения является повышение прочности при сжатии и водостойкости, снижение водопоглощения, улучшение формовочных свойств сырьевой смеси и снижение энергоемкости способа изготовления строительных изделий на основе шлакощелочного вяжущего.

Этот технический результат достигается способом получения шлакощелочного материала для строительных изделий, заключающемся в смешивании гранулированного доменного шлака (75-85 мас.%), молотого до удельной поверхности 450-500 м2/кг, с активатором - натриевым жидким стеклом (15-25 мас.%) с силикатным модулем n=1÷3, плотностью ρ=1400 кг/м3 и долей щелочного компонента в пересчете на Na2O, равной 2,2-6,3%, и суперпластификатором на основе поликарбоксилатного эфира Glenium®51 (0,1-0,3 мас.% от массы жидкого стекла сверх 100%), формовании изделий из приготовленной смеси прессованием при давлении 100-150 МПа и отверждении путем тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95+5°С.

Этот технический результат достигается также шлакощелочным материалом для строительных изделий, полученным указанным выше способом.

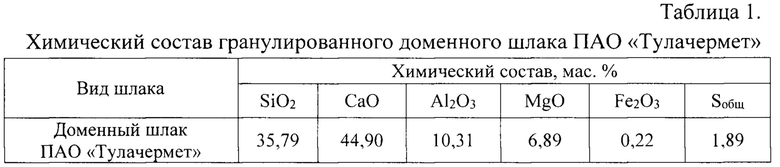

Согласно изобретению, для приготовления сырьевой смеси осуществляли помол гранулированного доменного шлака ПАО «Тулачермет» (табл. 1) по ГОСТ 3476-74 «Шлаки доменный и электротермофосфорный гранулированные для производства цементов» до удельной поверхности 450-500 м2/кг, смешивали щелочной активатор - натриевое жидкое стекло с силикатным модулем n=1÷3, плотностью ρ=1400 кг/м3 и долей щелочного компонента в пересчете на Na2O, равной 2,2-6,3%, с пластифицирующей добавкой - суперпластификатор на основе поликарбоксилатного эфира Glenium®51 (BASF), добавляли полученную смесь активатора к молотому шлаку с последующим тщательным перемешиванием и гомогенизацией сырьевой смеси, при следующем соотношении компонентов, мас.%: указанный молотый гранулированный доменный шлак - 75-85, указанное натриевое жидкое стекло - 15-25, указанный суперпластификатор - 0,1-0,3% от содержания жидкого стекла (сверх 100%).

Для щелочной активации использовали натриевое жидкое стекло производства ЗАО "Скопинский строительный комбинат" плотностью 1400 кг/м3 с силикатным модулем n=3, соответствующий требованиям ГОСТ 13078-81 "Силикат натрия растворимый" с долей щелочного компонента в пересчете на Na2O 2,2%, а также комплексный активатор, состоящий из раствора гидроксида натрия - NaOH и натриевого жидкого стекла, позволяющий снизить силикатный модуль раствора активатора до n=1 с долей щелочного компонента в пересчете на Na2O 6,3%.

Таким образом, заявленный шлакощелочной материал отличается от прототипа тем, что его состав дополнительно содержит суперпластификатор Glenium®51 (BASF) в количестве 0,1-0,3 мас.% от содержания щелочного активатора, ранее не применявшийся в составах шлакощелочных вяжущих, с целью снижения водопоглощения и регулирования технологических свойств сырьевой смеси, а также способом прессования при давлении 100-150 МПа, повышающим физико-механические свойства шлакощелочного материала.

Необходимо отметить, что только при наличии всей совокупности признаков заявленного изобретения возможно достижение указанного технического результата, а именно: повышение прочности и водостойкости, а также снижение открытой пористости и водопоглощения, улучшение формовочных свойств сырьевой смеси и снижение энергоемкости способа изготовления строительных изделий на основе шлакощелочного вяжущего. Введение комплекса, состоящего из гидроксида натрия - NaOH и натриевого жидкого стекла, направлено на повышение прочности шлакощелочного материала при сжатии.

Шлакощелочной материал готовят следующим образом.

Производится помол гранулированного доменного шлака до Sуд=450÷500 м2/кг. К раствору натриевого жидкого стекла плотностью 1400 кг/м3 с силикатным модулем n=1÷3 приливают суперпластификатор Glenium®51 (BASF) в количестве 0,1-0,3 мас.% от содержания активатора в сырьевой смеси (сверх 100%) и тщательно перемешивают. Молотый шлак затворяют полученным раствором натриевого жидкого стекла и суперпластификатора в соответствие с рецептурой сырьевой смеси, при этом соотношение компонентов составляет, мас.%: указанный гранулированный доменный шлак - 75-85, натриевое жидкое стекло - 15-25, указанный суперпластификатор - 0,1-0,3% от содержания жидкого стекла (сверх 100%). Из приготовленной смеси методом прессования при давлении 100-150 МПа изготавливали образцы-кубы. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли: 1) при твердении в нормальных условиях через 28 суток; 2) после тепловлажностной обработки по режиму, включающему нагрев в течение 3 часов от комнатной температуры до температуры изотермического прогрева 95±5°С, выдержку в течение 6 часов при 95±5°С и охлаждение в течение 3 часов до комнатной температуры (3+6+3 ч).

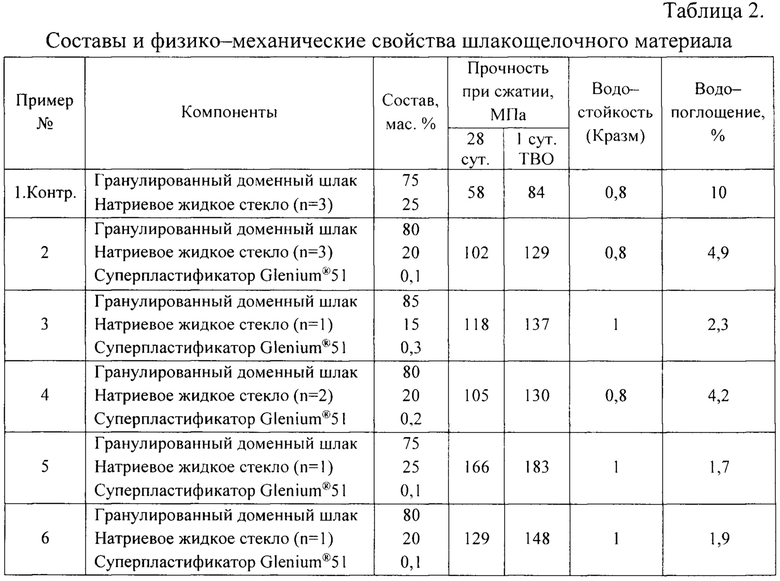

Пример 1. Для сравнения традиционным способом виброуплотнения были изготовлены образцы, не содержащие пластифицирующей добавки (контрольные образцы): шлакощелочной материал, включающий (мас.%): молотый до Sуд=450 м2/кг гранулированный доменный шлак - 75 и натриевое жидкое стекло с силикатным модулем 3, с долей щелочного компонента в пересчете на Na2O равной 2,2 и плотностью 1400 кг/м3 - 25. Сырьевые материалы смешивали до однородной массы и формовали образцы методом виброуплотнения. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Пример 2. Шлакощелочной материал, включающий (мас.%): молотый до Sуд=500 м2/кг гранулированный доменный шлак - 80, натриевое жидкое стекло с силикатным модулем 3, с долей щелочного компонента в пересчете на Na2O, равной 2,2% и плотностью 1400 кг/м3 - 20 и суперпластификатор Glenium® 51-0,1 от содержания натриевого жидкого стекла (сверх 100%). Сырьевые материалы смешивали до однородной массы и формовали образцы методом прессования при давлении 100 МПа. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Пример 3. Шлакощелочной материал, включающий молотый до Sуд=500 м2/кг гранулированный доменный шлак - 85 мас.%; комплексный щелочной активатор - натриевое жидкое стекло с плотностью 1400 кг/м3 с силикатным модулем n=1 и с долей щелочного компонента в пересчете на Na2O, равной 6,3%, состоящий из раствора натриевого жидкого стекла с модулем n=3 и раствора гидроксида натрия NaOH - 15 мас.% и суперпластификатор Glenium®51 - 0,3 мас.% от содержания натриевого жидкого стекла (сверх 100%). Сырьевые материалы смешивали до однородной массы и формовали образцы методом прессования при давлении 150 МПа. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Пример 4. Шлакощелочной материал, включающий молотый до Sуд=475 м2/кг гранулированный доменный шлак - 80 мас.%; комплексный щелочной активатор - натриевое жидкое стекло с плотностью 1400 кг/м3 с силикатным модулем n=2 и с долей щелочного компонента в пересчете на Na2O, равной 4,2%, состоящий из раствора натриевого жидкого стекла с модулем n=3 и раствора гидроксида натрия NaOH - 20 мас.% и суперпластификатор Glenium®51 - 0,2 мас.% от содержания натриевого жидкого стекла (сверх 100%). Сырьевые материалы смешивали до однородной массы и формовали образцы методом прессования при давлении 125 МПа. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95+5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Пример 5. Шлакощелочной материал, включающий молотый до Sуд=450 м2/кг гранулированный доменный шлак - 75 мас.%; комплексный щелочной активатор - натриевое жидкое стекло с плотностью 1400 кг/м3 с силикатным модулем n=1 и с долей щелочного компонента в пересчете на Na2O, равной 6,3%, состоящий из раствора натриевого жидкого стекла с модулем n=3 и раствора гидроксида натрия NaOH - 25 мас.% и суперпластификатор Glenium®51 - 0,1 мас.% от содержания натриевого жидкого стекла (сверх 100%). Сырьевые материалы смешивали до однородной массы и формовали образцы методом прессования при давлении 100 МПа. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Пример 6. Шлакощелочной материал, включающий молотый до Sуд=475 м2/кг гранулированный доменный шлак - 80 мас.%; комплексный щелочной активатор - натриевое жидкое стекло с плотностью 1400 кг/м3 с силикатным модулем n=1 и с долей щелочного компонента в пересчете на Na2O, равной 6,3%, состоящий из раствора натриевого жидкого стекла с модулем n=3 и раствора гидроксида натрия NaOH - 25 мас.% и суперпластификатор Glenium®51 - 0,1 мас.% от содержания натриевого жидкого стекла (сверх 100%). Сырьевые материалы смешивали до однородной массы и формовали образцы методом прессования при давлении 150 МПа. Прочность, водостойкость и водопоглощение образцов шлакощелочного материала определяли после тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С и при твердении в нормальных условиях через 28 суток (табл. 2).

Результаты физико-механических испытаний предложенных шлакощелочных материалов, проводимых по ГОСТ 10180-2012 и ГОСТ 30629-2011 (табл. 2) демонстрируют, что предлагаемый шлакощелочной материал интенсивно твердеет как в нормально-влажностных условиях, так и при тепловлажностной обработке, и демонстрирует высокую прочность и низкое водопоглощение, тогда как контрольные образцы значительно уступают по указанным свойствам.

Новизна и изобретательский уровень заявленного способа получения шлакощелочного материала и шлакощелочной материал, полученный этим способом, заключается в том, что улучшение формовочных свойств сырьевой смеси и снижение энергоемкости способа изготовления шлакощелочных строительных изделий достигается за счет введения суперпластификатора Glenium®51, BASF (0,1-0,3 мас.% от массы жидкого стекла сверх 100%), который облегчает и ускоряет гомогенизацию сырьевой смеси, применения способа прессования и оптимального процентного содержания вводимых компонентов. Повышение прочности и водостойкости, а также снижение водопоглощения шлакощелочного материала осуществляется за счет предложенного состава и технологического способа получения шлакощелочного материала. Экспериментальные исследования подтверждают заявленные свойства. Заявленный способ получения шлакощелочного материала, возможно реализовать на основе освоенного и выпускаемого промышленностью оборудования. Заявленный способ получения шлакощелочного материала и шлакощелочной материал, полученный этим способом, не вытекает очевидным образом из существующих технических решений, научно-технической и патентной литературы, т.е. соответствует критерию изобретательского уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2005 |

|

RU2296724C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| Вяжущее | 1990 |

|

SU1830387A1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ШЛАКА И МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД | 2009 |

|

RU2383504C1 |

| ВЯЖУЩЕЕ | 2014 |

|

RU2556563C1 |

| Архитектурный бетон | 2023 |

|

RU2818753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

Изобретение относится к промышленности строительных материалов, в частности к способу получения шлакощелочного материала для строительных изделий и шлакощелочному материалу, полученному этим способом, и может быть использовано в качестве самостоятельного строительного материала или при изготовлении строительных изделий дорожного, гражданского и промышленного строительства, в том числе стеновых блоков, тротуарных изделий, бордюрного камня. Разработан способ получения шлакощелочного материала для строительных изделий, заключающийся в смешивании гранулированного доменного шлака с активатором - натриевым жидким стеклом, формовании изделий из приготовленной смеси методом прессования и отверждении, где используют гранулированный доменный шлак, молотый до удельной поверхности 450-500 м2/кг в количестве 75-85 мас.%, натриевое жидкое стекло с силикатным модулем n=1÷3, плотностью ρ=1400 кг/м3 и долей щелочного компонента в пересчете на Na2O, равной 2,2-6,3%, в количестве 15-25 мас.%, и суперпластификатор на основе поликарбоксилатного эфира Glenium®51 в количестве 0,1-0,3 мас.% от массы жидкого стекла (сверх 100%), который предварительно смешивают с раствором жидкого стекла и добавляют полученную смесь активатора к молотому шлаку с последующим тщательным перемешиванием и гомогенизацией сырьевой смеси, а формование изделий проводят прессованием при давлении 100-150 МПа, отверждение изделий проводят путем тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 90-100°С. Представлен шлакощелочной материал для строительных изделий, полученный указанным выше способом. Технический результат – повышение прочности при сжатии и водостойкости, снижение водопоглощения, улучшение формовочных свойств сырьевой смеси и снижение энергоемкости получения изделий. 2 н.п. ф-лы, 2 табл., 6 пр.

1. Способ получения шлакощелочного материала для строительных изделий, заключающийся в смешивании гранулированного доменного шлака с активатором - натриевым жидким стеклом, формовании образцов из приготовленной смеси методом прессования и отверждении, отличающийся тем, что используют гранулированный доменный шлак, молотый до удельной поверхности 450-500 м2/кг в количестве 75-85 мас.%, натриевое жидкое стекло с силикатным модулем n=1÷3, плотностью ρ=1400 кг/м3 и долей щелочного компонента в пересчете на Na2O, равной 2,2-6,3%, в количестве 15-25 мас.%, и суперпластификатор на основе поликарбоксилатного эфира Glenium®51 в количестве 0,1-0,3 мас.% от массы жидкого стекла (сверх 100%), который предварительно смешивают с раствором жидкого стекла и добавляют полученную смесь активатора к молотому шлаку с последующим тщательным перемешиванием и гомогенизацией сырьевой смеси, а формование изделий проводят прессованием при давлении 100-150 МПа, отверждение изделий проводят путем тепловлажностной обработки по режиму 3+6+3 ч при температуре изотермического прогрева 95±5°С.

2. Шлакощелочной материал для строительных изделий, характеризующийся тем, что он получен способом по п. 1.

| ЩЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ | 2003 |

|

RU2247697C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| Прибор для измерения диаметров | 1930 |

|

SU22275A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| ВЯЖУЩЕЕ | 2005 |

|

RU2289551C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2008 |

|

RU2363680C1 |

| Способ изготовления картона из минеральных веществ | 1926 |

|

SU20319A1 |

| 0 |

|

SU81783A1 | |

| US 4306912 A, 22.12.1981. | |||

Авторы

Даты

2021-02-15—Публикация

2019-12-27—Подача