Изобретение относится к технологии изготовления изделий из армированных углеродным волокном полимерных композиционных материалов, а именно к послойному формированию структуры изделий, коррелирующей с возникающими в процессе эксплуатации полями напряжений и электрофизическому упрочнению окончательно сформированных изделий различной сложности и может быть использовано в при изготовлении деталей различных технологических и транспортных технических систем, в частности - летательных аппаратов, к прочности и весовым характеристикам которых предъявляются повышенные требования.

Известен способ усиления компонента из волокнистого композита и вакуум-мат и устройство для производства усиленного компонента из волокнистого композита (патент RU №2480336, МПК В29С 70/44, В29С 70/54), согласно которому выполняют вакуум-мат по меньшей мере одного усиливающего элемента; вводят по меньшей мере один усиливающий элемент по меньшей мере в одну приемную часть вакуум-мата; устанавливают вакуум-мат по меньшей мере с одним введенным усиливающим элементом с помощью транспортного средства для вакуум-мата устройства на компонент из волокнистого композита, который требуется усилить,; отверждение созданной части формы для соединения по меньшей мере одного усиливающего элемента с компонентом из волокнистого композита; снятие вакуум-мата с усиленного компонента из волокнистого композита с помощью транспортного средства для вакуум-мата. При этом, по меньшей мере один усиливающий элемент вводят в приемную часть в неотвержденном, предотвержденном или отвержденном состоянии.

Изобретение и техническая задача, на которой оно основано, могут быть применимы к любым компонентам из волокнистого композита, например к компонентам, усиленным стрингерами, из углепластика (CFRP) в частности, панелей обшивки самолета.

Способ имеет следующие недостатки. Усиление конструкции проводится уже в процессе ее изготовления без моделирования на стадии проектирования и без учета распределения по изделию действующих эксплуатационных нагрузок. В частности, усиливающие элементы распределены по поверхности изделия равномерно, что приводит к его излишнему весу и отрицательно сказывается на весовой отдаче летательного аппарата. Способ требует для осуществления сложный и дорогостоящих вакуумных устройств, использование которых сопряжено с существенными затратами времени, что удорожает процесс. В соединении отдельно произведенных основного элемента и усиливающих конструкций возникают концентрации напряжений и присутствует неравномерность сшивок, что также вызывает снижение прочности, особенно при динамических нагрузках.

Известен способ получения многослойных подложек из термопластичного синтетического смолистого материала (патент US на изобретение №5338611 А), согласно которому формируют полосы, содержащие термопластичный полимер со включениями частиц сажи и которые укреплены стекловолокном в количестве по весу от 5 до 60% и углеродным волокном в количестве по весу от 1 до 20%. Сформированный блок из армированных подложек помещают в электромагнитное поле частотой от 0,5 до 10 ГГц с мощностью, достаточной для нагрева до температуры, большей температуры стеклования, но меньшей температуры плавления, что создает соединение между слоями.

Недостатками способа являются термические напряжения, возникающие на границах раздела слоев и границах «волокно-матрица». Возникновение напряжений связано с различными коэффициентами термического расширения у армирующих волокон из разнородного материала и полимерной матрицы, что вызывает значительные деформации волокон, которые при остывании матрицы не релаксируют вследствие ее затвердевания. Это препятствует сокращению удлинившихся волокон. Соответственно возникающим напряжениям понижаются прочностные характеристики материала. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала, вызывающая неоднородность напряженно-деформированного состояния (НДС), что повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Неоднородности НДС способствует введение в матрицу частиц сажи, которые являются концентраторами выделения тепловой энергии при взаимодействии с СВЧ электромагнитным полем, но не могут быть равномерно распределены в объеме матрицы при введении в нее известными технологическими методами. Материал содержит малое количество углеродного волокна, что снижает его прочностные свойства. Произвольное количество упрочняющих компонентов и их связующего не позволяет получить облегченную конструкцию с минимальной стоимостью. Относительно применимости способа к обработке преимущественно углеродных армирующих элементов информация отсутствует.

Известен также способ получения моновиниловых ароматических полимеров, нагреваемых микроволновым излучением (патент СН на изобретение №2438867 от 10.01.2012 г., МПК В29С), включающий размещение ударопрочного полистирола в виде слоя в многослойном композите, имеющем один или более слоев, невосприимчивых к энергии микроволнового излучения, нагревание ударопрочного полистирола в объеме посредством энергии микроволнового излучения и формование материала из расплава.

Недостатками данного способа являются термические напряжения, возникающие на границах раздела слоев различных по теплофизическим характеристикам материалов, неприменимость к получению армированных углеродными волокнами материалов, которые наиболее перспективны для современной транспортной техники вследствие малой массы и высокой прочности, влияние на работоспособность сформированного изделия технологической наследственности предшествующей термической обработки и размерного формования. В результате изделие обладает невысокой прочностью и эксплуатационной надежностью, а его масса оказывается чрезмерной вследствие полного заполнения объема армирующими элементами (волокнами) без учета расположения реально опасных по критерию максимальных внутренних напряжений областей.

Таким образом, описанные способы не применимы для повышения прочности изделий из армированных углеродным волокном композиционных материалов, с ограничениями по массе и требованиями минимальной стоимости.

Наиболее близким аналогом к заявляемому изобретению является способ и устройство для изготовления композитной структуры из армированного волокном термопластичного материала (патент RU на изобретение №2497669, МПК В29С 65/08, В29С 35/08). Способ включает в себя следующие операции:

- помещение первого слоя армированного волокном термопластичного материала на второй слой армированного волокном термопластичного материала;

- обеспечение источника местного нагрева и местный нагрев части, по меньшей мере, верхнего слоя термопластичного композиционного материала;

- местное введение энергии ультразвуковых волн в нагретую часть термопластичного материала для осуществления ультразвукового объединения армированного волокном термопластичного материала, причем часть армированного волокном термопластичного материала локально нагревают до температуры в диапазоне, по существу, от температуры стеклования и до температуры, на 5°С превышающей температуру, соответствующую максимальному значению тангенса дельта термопластичного материала.

Согласно способу между первым слоем армированного волокном термопластичного материала, с одной стороны, и источником локального нагрева и ультразвуковым преобразователем, с другой стороны, осуществляется относительное перемещение, при этом формируют первый слой армированного волокном термопластичного материала непрерывной длины и непрерывно помещают его на второй слой армированного волокном термопластичного материала. Локальный нагрев и введение ультразвуковой энергии осуществляют в части, расположенной рядом с точкой, в которой первый слой армированного волокном термопластичного материала помещают на второй слой. Источник локального нагрева содержит инфракрасный лазер.

Недостатками способа являются следующие.

Согласно способу совмещаемые слои полимерного и композиционного материалов являются сплошными, при этом ультразвуковая энергия используется только для интенсификации соединения уже готового слоя композита и слоя полимерного материала. Соединение слоев осуществляется за счет нагрева материалов. Эти факторы способствуют формированию термических внутренних напряжений, вызванных различием механических и теплофизических свойств полимера и композита. Напряжения могут привести к локальному растрескиванию и потере прочности материалом. Как следует из описания изобретения, при проектировании изделия учитываются средние действующие нагрузки без учета их распределения по объему и поверхности, т.е. решается не оптимизированная задача прочности. Соединение сплошных слоев полимера и композита без учета распределения напряжений, вызванных формой изделия и особенностями эксплуатации, приводит к излишнему расходу последнего, что вызывает нерациональное увеличение массы изделия и его стоимости. В данном случае применительно к летательным аппаратам эта особенность является нежелательной, поскольку может привести к нерациональному соотношению весовой отдачи, расхода горючего и радиуса действия. Также излишняя масса ухудшает маневренные качества летающего объекта.

Технический результат настоящего изобретения состоит в необходимости создания экономичного, обеспечивающего минимальные затраты материала и труда, способа изготовления изделий облегченной конструкции любой формы из полимерных, в частности, термопластичных материалов, усиленных композиционными, армированными углеродным волокном структурами с учетом распределения полей эксплуатационных напряжений, коррелирующих с формой изделия.

Поставленная проблема решается тем, что в способе изготовления армированной волокном термопластичной композитной структуры, включающем помещение первого слоя армированного волокном термопластичного материала на второй слой армированного волокном термопластичного материала, местное введение энергии ультразвуковых волн для осуществления ультразвукового объединения армированного волокном термопластичного материала, при этом между первым слоем термопластичного материала, с одной стороны, и источником ультразвуковых волн, с другой стороны, осуществляется относительное перемещение, а введение ультразвуковой энергии осуществляют в части, расположенной рядом с точкой, в которой первый слой армированного волокном термопластичного материала помещают на второй слой, для задания формы первого слоя армированного волокном материала выполняют определение конфигурации полей напряжений, рассчитанных для твердотельной модели нагруженной эксплуатационными силами композитной структуры, во втором слое формируют полость, соответствующую установленной конфигурации полей напряжений, а затем заполняют его первым слоем армированного материала и после его отверждения помещают полученную композитную структуру в СВЧ электромагнитное поле, подведенная мощность которого не вызывает нагрева композитного материла. Первый слой формируют путем последовательной укладки слоев углеродных волокон и матрицы на основе эпоксидной смолы, равномерно распределяя их по всему контуру полости, а затем опрессовывают полученную композицию с воздействием энергии ультразвуковых волн частотой 20-40 кГц с интенсивностью, соответствующей докавитационному режиму для данного материала матрицы. При этом второй слой материала с контуром полости формируют путем трехмерной печати расплавленной полимерной нитью. При использовании в качестве материала для второго слоя термопластичного материала типа ABS СВЧ обработку изделия производят при частоте 2450 МГц и удельной мощности 17-18 Вт/см3.

Технический результат заявляемого решения заключается в повышении эффективности упрочнения конструктивных элементов различных технических систем, например летательных аппаратов, к массовым характеристикам и экономичности которых предъявляются повышенные требования за счет следующих эффектов. Исключается увеличение размеров мономатериального изделия, что ведет к повышению его массы и снижает эксплуатационные параметры технической системы, в частности, вес полезной нагрузки, радиус действия, запас горючего, ухудшение маневренных характеристик и др. Количество армирующего композиционного материала оптимизируется, т.к. он заполняет не все изделие, а только наиболее нагруженные его зоны. В результате также снижается масса изделия и уменьшается его стоимость вследствие уменьшения количества дорогостоящего углеродсодержащего материала и сокращения технологического времени выкладки композиционной структуры. Одновременно дополнительно повышается прочность и надежность композиционной структуры за счет увеличения глубины пропитки армирующих волокон связующим и увеличения количества сшивок связующего с армирующими волокнами и основным полимерным материалом за счет модифицирования больших молекул в СВЧ электромагнитном поле.

В конечном итоге обеспечивается повышение сопротивления изделия к различным видам нагружения, которые могут возникнуть при его эксплуатации.

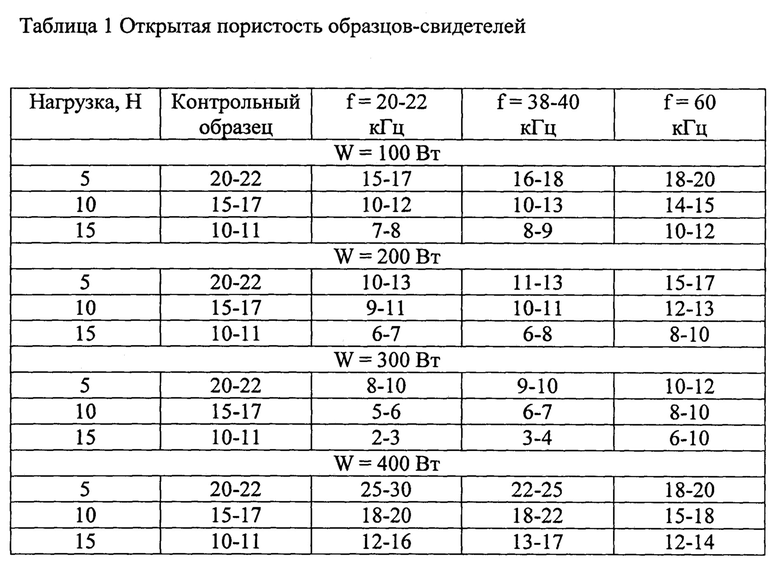

Последовательность реализации способа представлена на фиг. 1-5.

На Фиг. 1 представлена последовательность разработки твердотельной модели композиционной структуры обрабатываемого изделия.

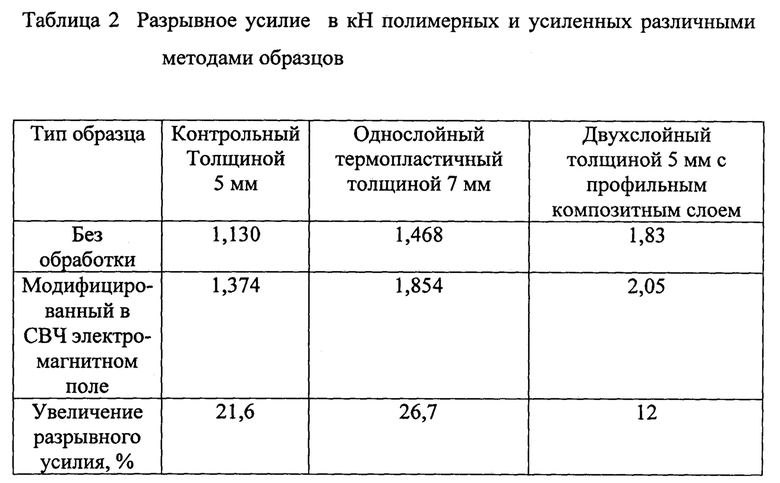

На Фиг. 2 приведена фотография сформированного слоя изделия из термопластичного материала с профильными углублениями, соответствующими полученного твердотельной модели.

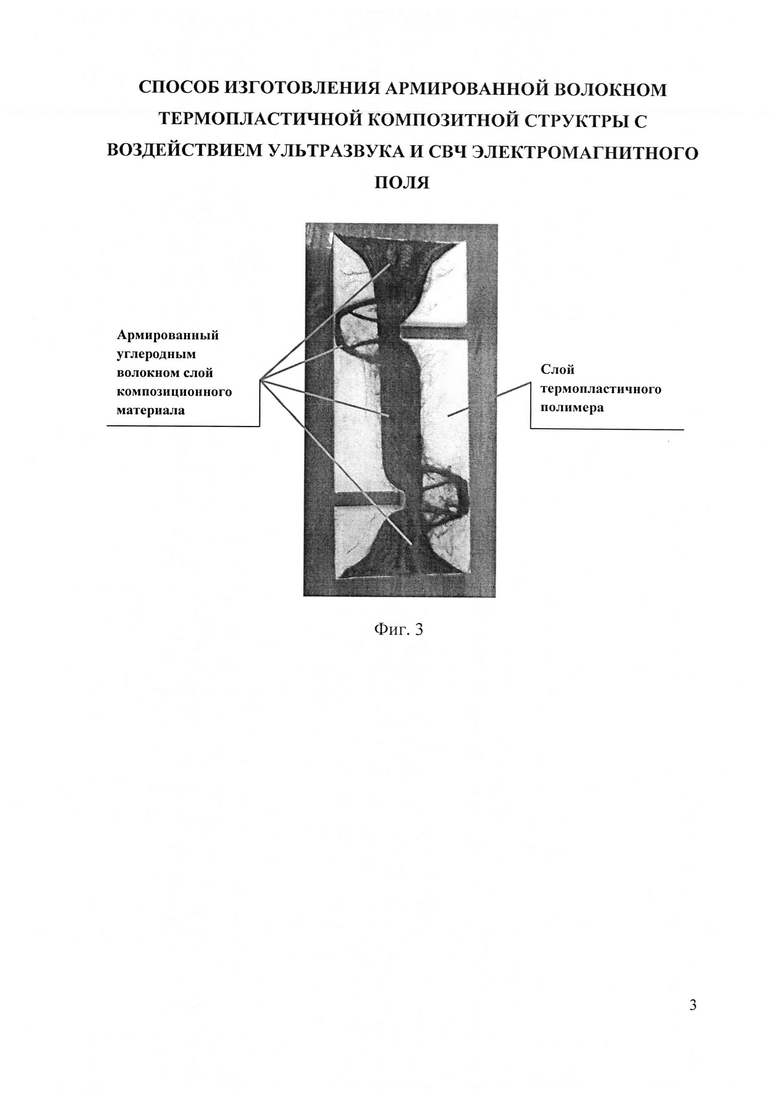

На Фиг. 3 приведена фотография композиционной структуры изделия с уложенным в углублениях слоем армированного углеродным волокном материала.

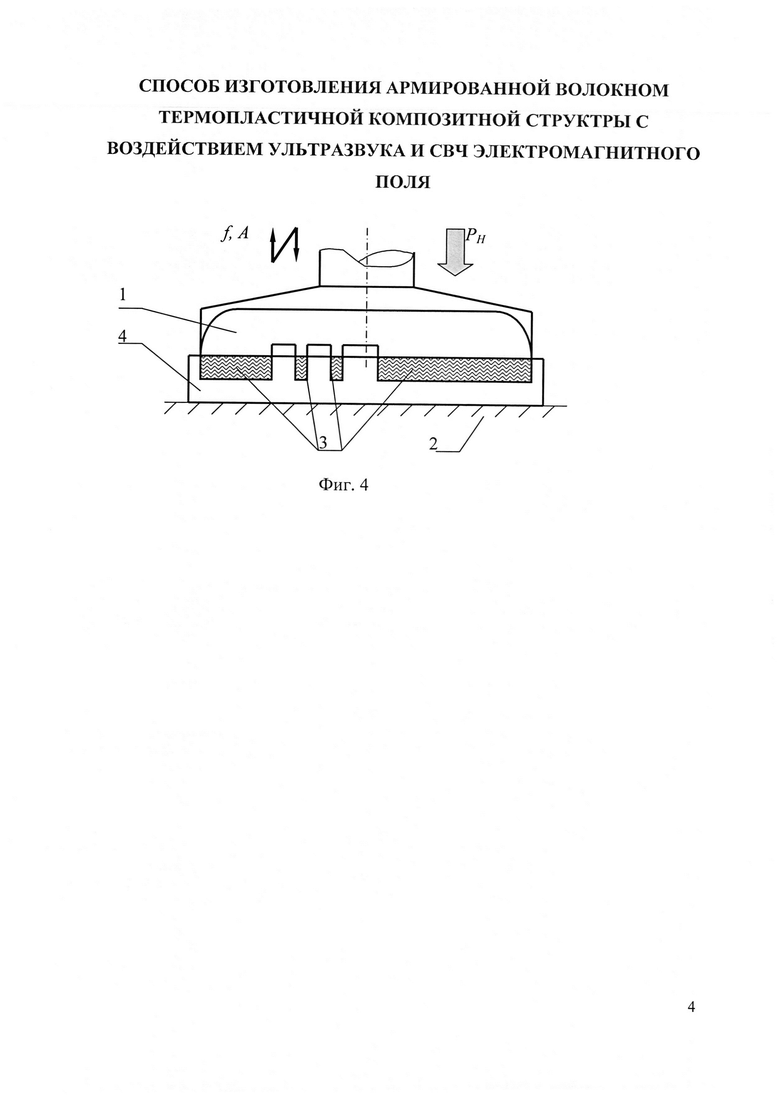

На Фиг. 4 представлена схема ультразвуковой опрессовки изделия.

1 - профильный инструмент, соединенный с излучателем ультразвуковых колебаний; 2 - стол; 3 - слой армированного углеродным волокном композиционного материала; 4 - слой термопластичного материала.

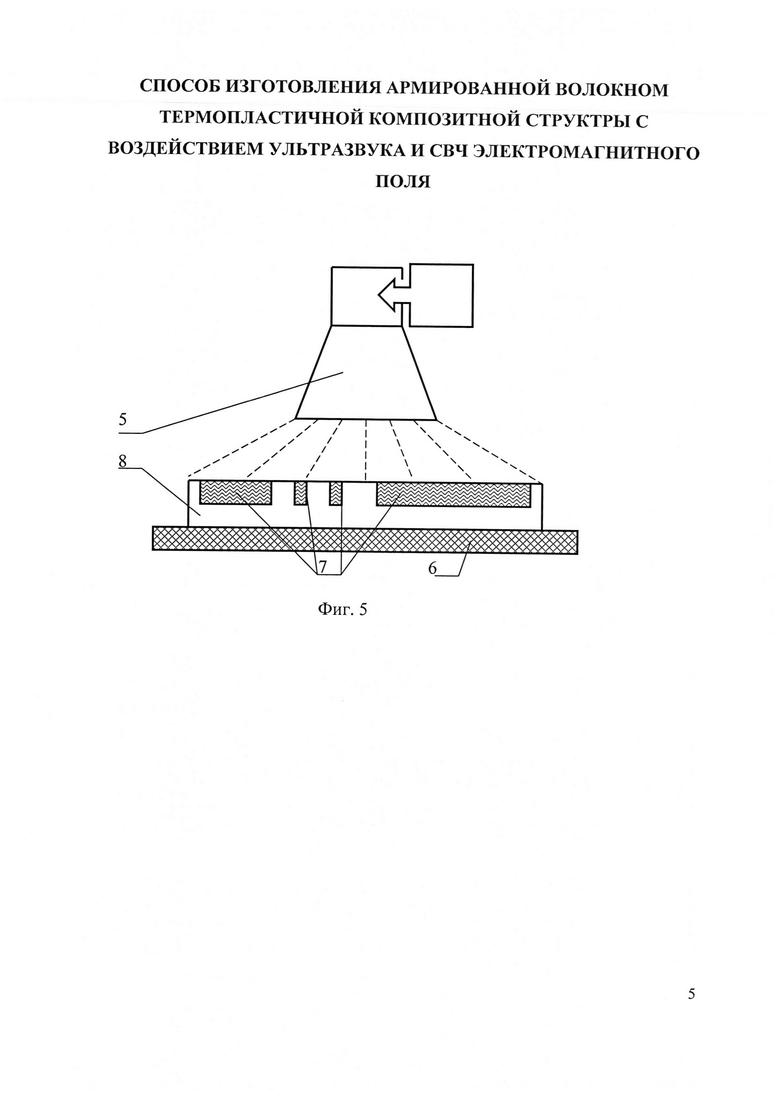

На Фиг. 5 представлена схема модифицирования армированной углеродным волокном композиционной структуры в СВЧ электромагнитном поле.

5 - источник СВЧ излучения; 6 - подложка из диэлектрического материала; 7 - слой армированного углеродным волокном композиционного материала; 8 - слой термопластичного материала.

Способ осуществляют следующим образом.

На основе рабочего чертежа изделия выполняют расчетную двумерную модель (Фиг. 1а), затем в специальной программной среде нагружают полученную модель нагрузками, соответствующими условиям эксплуатации изделия и получают поле возникающих внутренних напряжений с распределением их интенсивности (Фиг. 1б). На основе полученной конфигурации полей напряжений разрабатывают двумерную модель (Фиг. 1в) и затем - трехмерную твердотельную модель изделия с профильной полостью, соответствующей конфигурации максимального поля напряжений (Фиг. 1г). При необходимости использования для изготовления изделия аддитивных технологий трехмерную модель выполняют в одном из используемых в современных 3D принтерах форматов, например - STL.

Одним из известных способов (прессование, литье, трехмерная печать) формируют из термопластичного полимерного материала основу изделия с рассчитанной по модели полостью (Фиг. 2). В полость последовательно укладывают слои связующего, например - эпоксидной смолы, и углеродных волокон, равномерно распределяя их по всему контуру и глубине полости с образованием композиционной структуры (Фиг. 3). Используя профильный инструмент, соответствующий зеркальному отражению полости, осуществляют давящее воздействие на композиционную структуру с одновременным воздействием энергии ультразвуковых волн частотой 20-40 кГц (Фиг. 4). Инструмент может быть выполнен из стали, титанового или алюминиевого сплавов, а его профиль сформирован электрохимической размерной обработкой. После ультразвуковой опрессовки композиционного слоя и его отверждения изделие помещают в СВЧ электромагнитное поле для формирования надежных сшивок термопластичного материала второго слоя и связующей матрицы композиционного первого слоя (Фиг. 5). При малых размерах изделия может использоваться камерная СВЧ установка. При изготовлении крупногабаритных изделий - установка с перемещающимся над поверхностью изделия рупорным излучателем. В последнем случае при ультразвуковой опрессовке используется не сложнопрофильный инструмент, а инструмент стержневой конструкции, перемещающийся по композиционному слою материала в соответствии с его контуром. Пример реализации способа.

В экспериментах использовали образцы в виде пластин длиной, шириной и толщиной соответственно 100, 40 и 5 мм из термопластичного полимерного материала ABS. В соответствии с чертежом в образцах выполнены на противоположных сторонах пазы, заглубленные до средней линии симметрии.

При моделировании использовали программную среду Comsol, твердотельную модель нагружали растягивающими силами в 1000 Н.

Чертеж образца с выявленными полями напряжений выполняли в программной среде Kompas-3D V.15, затем полученное трехмерное изображение транслировали в формат STL. Для проведения сравнительных испытаний выполняли чертежи образца без полости (контрольный), без полости с увеличенной до 7 мм толщиной, с равномерно покрывающим поверхность композитным армированным слоем и с профильной полостью, полученной в результате моделирования.

Образцы формировали на 3D принтере Felix 3.1 Single Extruder из полимерной нити ABS стандартной толщины 1,75 мм.

Полости послойно заполняли углеродным волокном производства ООО «Балаково Карбон Продакшн» (г. Балаково Саратовской обл.) и эпоксидной смолой ЭД-20 с отвердителем ПЭПА. Волокна распределяли таким образом, чтобы они без разрывов связывали все полости и углубления, сформированные принтером согласно твердотельной модели.

Для опрессовки композиционного слоя использовали ультразвуковую установку с многочастотным генератором, работающим на частотах 20-60 кГц, регулируемых с дискретностью 10 Гц, с выходной мощностью 100-400 Вт.Установка оснащалась сменными ультразвуковым преобразователями на 20-22, 38-40, 60 кГц. Нагружение задавали при помощи пружины в диапазоне 5-15 Н.

Влияние ультразвука на качество пропитки композиционной системы связующим выполняли на образцах-свидетелях, представлявших собой пластины из 10-и слоев углеродной ткани. Каждый слой смачивали в эпоксидном клее, составленном из смолы и отвердителя в соотношении 1:10. Слои накладывали друг на друга в специальную пресс-форму на слой полиэтиленовой пленки для предотвращения соединения с ее поверхностью. Сверху полученный пакет слоев сжимали инструментом с указанным выше усилием. Обрабатывали по 3 пакета с ультразвуком и без ультразвука. Качество пропитки связующим определяли по величине открытой пористости на поперечных шлифах на микроскопе АГПМ-6М при увеличении x500.

Для упрочняющего модифицирования использовали технологическую СВЧ установку с частотой излучения 2450 МГц, позволяющую регулировать подводимую мощность от 100 до 800 Вт.Применяли обработку с удельной СВЧ мощностью в диапазоне 17-18 Вт/см3, ранее нами определенной как оптимальный для полимерных материалов и композитов на эпоксидной матрице. Обработку осуществляли в течение 2 минут. Одновременно обрабатывали по 3 образца.

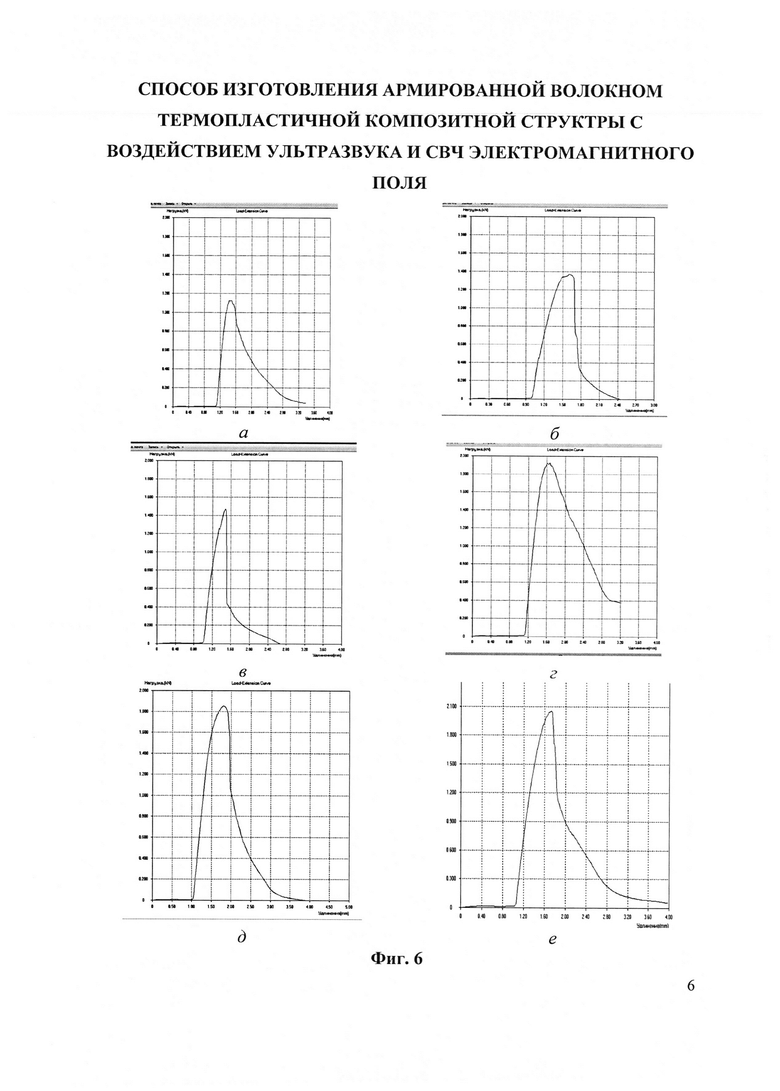

Испытания образцов на растяжение проводили на компьютерной машине испытательной универсальной ИР 5082-100.

При испытании на растяжение образцы закрепляли в захватах машины испытательной универсальной ИР 5082-100, нагрузка воспринималась тензометрическими датчиками и через аналогово-цифровой преобразователь (АЦП) передавалась на компьютер, в котором производилась обработка сигналов и выдавалась на экран монитора в виде графика текущих величин нагружающей силы и соответствующей деформации. Нагружение осуществляли при помощи привода установки с программируемым выбором величины нагружающей силы и скорости ее нарастания. Измерения останавливались автоматически после потери образцом целостности. Предельная нагрузка выдавалась на экран монитора. Прочность оценивали по среднему растягивающему напряжению, приводящему к разрушению образца и определяемому расчетным путем на основе полученных значений нагрузок.

В результате исследований и испытаний получены следующие результаты.

Установлено, что при ультразвуковой пропитке с подводимой мощностью более 300 Вт при частотах 20 и 40 кГц наблюдается эффект кавитации в объеме жидкофазной матрицы, что определяется визуально и по характерному шуму. После застывания связующего поверхность образцов покрыта кавернами лопнувших микропузырьков. Данный результат свидетельствует о чрезвычайно высокой интенсивности ультразвука, вызывающей переход состояния жидкофазной среды в кавитационный режим, нарушающий ее сплошность, что может вызвать уменьшение точек контакта матрицы и наполнителя и уменьшение прочности композита. Очевидно, обработка должна осуществляться в докавитационном режиме при наличии акустических течений, которые в основном будут способствовать росту звукового давления и интенсификации капиллярного эффекта. При частоте ультразвука 60 кГц на микрошлифах заполненные поры отмечаются примерно до 1/3 толщины образца, что лишь на 10% выше, чем при стационарном нагружении. При этом в структуре видны микроскопические застывшие кавитационные полости размерами 5-10 мкм. Эти эффекты подтверждают известный факт для развития ультразвуковой кавитации в водной среде при высоких частотах, характеризующийся малой зоной кавитации, увеличением количества и снижением размера кавитирующих микропузырьков.

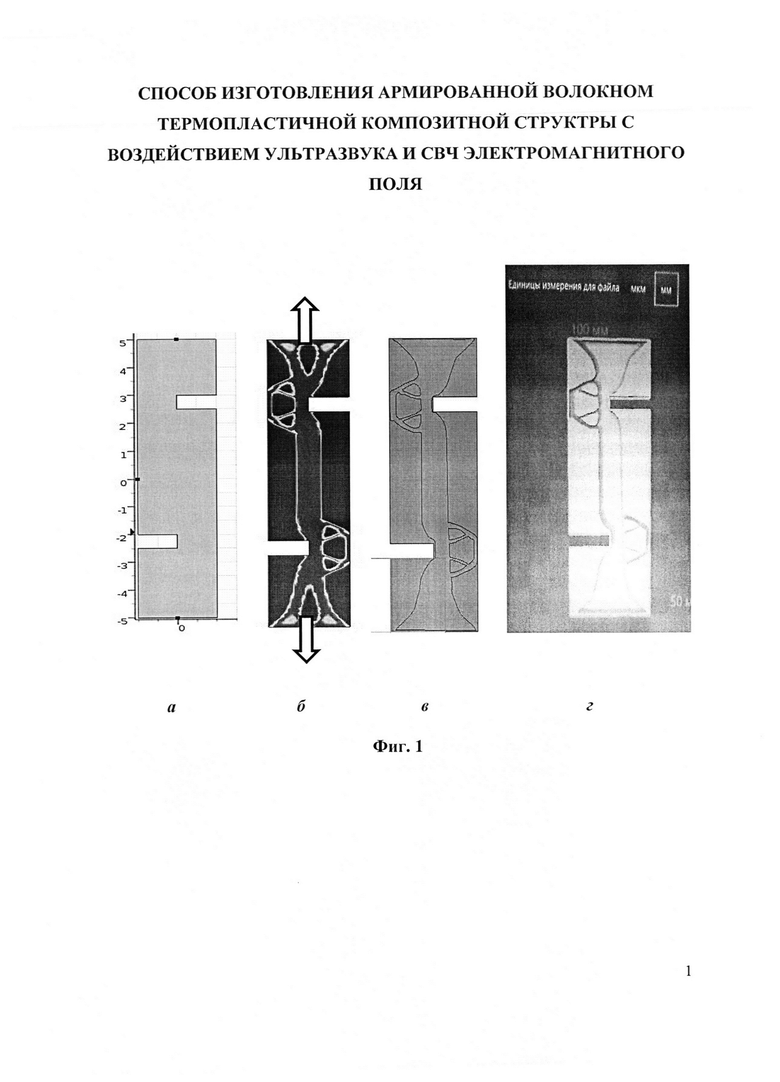

В табл. 1 представлены результаты оценки средней пористости образцов-свидетелей, полученных при различных режимах силового статического и ультразвукового воздействия.

Из анализа табл. 1 следует, что наилучшие результаты по качеству пропитки, выражающемся в снижении открытой пористости структуры образца, обеспечиваются при использовании ультразвуковых колебаний инструмента в частотном диапазоне 20-40 кГц при подводимой мощности 200-300 Вт и действующей нагрузке опрессовки 10-15 Н. Данный технологический режим в дальнейшем был принят для подготовки образцов со сформированным композиционным армированным слоем полученного по модели профиля и образцов произвольного заполнения.

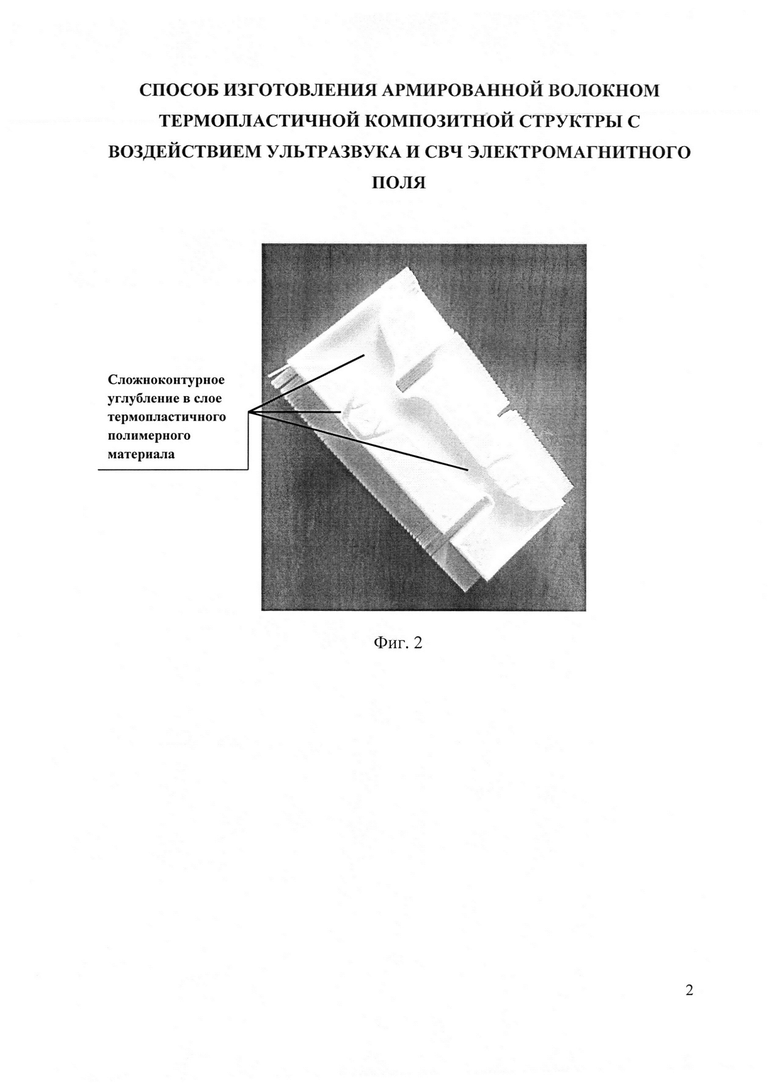

Результаты испытаний различных по конструкции образцов после СВЧ модифицирования при воздействии электромагнитного поля частотой 2450 МГц и удельной мощностью 17-18 Вт/см3 представлены в табл. 2 и на графиках (Фиг. 6), полученных на разрывной машине ИР-5082-100. На Фиг. 6 обозначено: а - контрольный образец, в - однослойный образец толщиной 7 мм, д - двухслойный образец с профильным армированным волокном композиционным слоем; б, г, е - соответственно указанные образцы, модифицированные в СВЧ электромагнитном поле. В процессе модифицирования на указанной мощности температура образцов в армированной углеродными волокнами области не превысила (35-39)°С.

Установлено, что профильная укладка слоя армированного углеродным волокном композиционного материала при существенно меньшем его количестве по сравнению со вторым слоем с равномерной укладкой по поверхности термопластичного слоя как для необработанных, так и для обработанных в СВЧ электромагнитном поле образцов обеспечивает даже увеличение разрывного усилия на (6-7)%. По сравнению с однослойным образцом увеличенной толщины обеспечивается повышение разрывного усилия от 11 до 25% в зависимости от состояния образца (модифицированный в СВЧ электромагнитном поле или не модифицированный). Обработка в СВЧ электромагнитном поле обеспечивает увеличение разрывного усилия на 21,6% для контрольного образца, на 26,7% для образца увеличенной толщины и на 12% для образца с профильным композиционным слоем, что можно считать весьма существенным результатом.

Тем самым решается поставленная проблема - обеспечивается повышение прочности и экономичности армированных углеродным волокном полимерных композиционных материалов в составе окончательно сформированных и обработанных изделий, облегченных за счет оптимального количества композиционного материала, распределенного в соответствии с рассчитанным профилем и объединенного с основным материалом при помощи ультразвукового и СВЧ воздействия.

Изобретение относится к способу изготовления армированной волокном термопластичной композитной структуры. Техническим результатом является повышение эффективности упрочнения конструктивных элементов различных технических систем. Технический результат достигается способом изготовления армированной волокном термопластичной композитной структуры, включающим помещение первого слоя армированного волокном термопластичного материала на второй слой армированного волокном термопластичного материала, местное введение энергии ультразвуковых волн для осуществления ультразвукового объединения армированного волокном термопластичного материала. При этом между первым слоем термопластичного материала, с одной стороны, и источником ультразвуковых волн, с другой стороны, осуществляется относительное перемещение, а введение ультразвуковой энергии осуществляют в части, расположенной рядом с точкой, в которой первый слой армированного волокном термопластичного материала помещают на второй слой. Причем во втором слое формируют полость, соответствующую установленной конфигурации полей напряжений, а затем заполняют ее первым слоем армированного материала и после его отверждения помещают полученную композитную структуру в СВЧ электромагнитное поле, подведенная мощность которого не вызывает нагрева композитного материла. 3 з.п. ф-лы, 6 ил., 2 табл.

1. Способ изготовления армированной волокном термопластичной композитной структуры, включающий помещение первого слоя армированного волокном термопластичного материала на второй слой армированного волокном термопластичного материала, местное введение энергии ультразвуковых волн для осуществления ультразвукового объединения армированного волокном термопластичного материала, при этом между первым слоем термопластичного материала, с одной стороны, и источником ультразвуковых волн, с другой стороны, осуществляется относительное перемещение, а введение ультразвуковой энергии осуществляют в части, расположенной рядом с точкой, в которой первый слой армированного волокном термопластичного материала помещают на второй слой, отличающийся тем, что во втором слое формируют полость, соответствующую установленной конфигурации полей напряжений, а затем заполняют ее первым слоем армированного материала и после его отверждения помещают полученную композитную структуру в СВЧ электромагнитное поле, подведенная мощность которого не вызывает нагрева композитного материла.

2. Способ по п. 1, отличающийся тем, что первый слой формируют путем последовательной укладки слоев углеродных волокон и матрицы на основе эпоксидной смолы, равномерно распределяя их по всему контуру полости, а затем опрессовывают полученную композицию с воздействием энергии ультразвуковых волн частотой 20-40 кГц с интенсивностью, соответствующей докавитационному режиму для данного материала матрицы.

3. Способ по п. 1, отличающийся тем, что второй слой материала с контуром полости формируют путем трехмерной печати расплавленной полимерной нитью.

4. Способ по пп. 1-3, отличающийся тем, что при использовании в качестве материала для второго слоя термопластичного материала типа ABS СВЧ обработку изделия производят при частоте 2450 МГц и удельной мощности 17-18 Вт/см3.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СТРУКТУРЫ ИЗ АРМИРОВАННОГО ВОЛОКНОМ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497669C2 |

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОЙ ТАБАЧНОЙ МЕШКИ | 2013 |

|

RU2522082C1 |

| МОНОВИНИЛОВЫЕ АРОМАТИЧЕСКИЕ ПОЛИМЕРЫ, НАГРЕВАЕМЫЕ МИКРОВОЛНОВЫМ ИЗЛУЧЕНИЕМ | 2008 |

|

RU2438867C1 |

| US 5338611 A, 16.08.1994 | |||

| СПОСОБ УСИЛЕНИЯ КОМПОНЕНТА ИЗ ВОЛОКНИСТОГО КОМПОЗИТА И ВАКУУМ-МАТ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА УСИЛЕННОГО КОМПОНЕНТА ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2008 |

|

RU2480336C2 |

Авторы

Даты

2018-12-19—Публикация

2017-11-30—Подача