ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214890C1 |

| Способ нанесения многослойного износостойкого покрытия на рабочую поверхность металлического изделия | 2017 |

|

RU2708726C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214892C1 |

Сущность изобретения: многослойный материал для режущего инструмента состоит из основы и покрытия, выполненного из чередующихся слоев, первый из которых состоит из нитридов или карбидов или карбо- нитридов металлов IV группы и имеет толщину 0,05-0,5 мкм, а второй слой содержит нитриды или карбиды или карбонитри- ды металлов VI группы. Материал дополнительно содержит дополнительный прилегающий к его основе подслой, состоящий из 35-65 мас.% меди и 65-35 мас.% нитридов или карбидов или карбонитридов металлов VI группы толщиной 0,8-1,5 мкм, а второй слой также содержит медь в качестве 35-65 мас.%. Его толщина составляет 40- 85% толщины первого слоя, при этом наружным слоем покрытия является второй слой, а его толщина составляет 0,5-0,8 мкм.

Изобретение относится к области машиностроения, в частности к нанесению по- крытия в вакууме, и может быть использовано при изготовлении режущего инструмента с износостойким покрытием.

Известен режущий инструмент с износостойким покрытием на основе соединений элементов IV, V, VI групп, в покрытие введена медь в качестве смазочной среды в количестве до 20 вес.%.

Недостатком такого покрытия является то, что такое количество меди недостаточно для заполнения микропор в слоях нитридов элементов IV группы. Медь в покрытии используется, в основном, для смазки. Наиболее близким техническим решением к изобретению является режущий инструмент с износостойким покрытием с чередующимися слоями двух компонентов,первый из

которых состоит из нитридов или карбидов или карбонитридов металлов IV группы и имеет толщину 0,05-0,5 мкм, а второй слой содержит нитриды или карбиды или карбонитриды металлов VI группы, а толщина слоя из соединений металла VI группы - 15-40% оттолщины слоя соединений металла IV группы.

Основным недостатком такого покрытия является наличие микропор в слоях соединений элементов IV группы, являющихся силовым каркасом многослойного покрытия. Наличие микропор отрицательно сказывается на износостойкости этих слоев, так как происходит заполнение микропор тонкодисперсионным веществом обрабатываемого материала. При съеме обрабатываемого материала происходит разрушение вещества в широком спектре размеров от

00

ел

00 vl

;

ангстремных значений и до макрочастиц. В силу своей активности частицы с ангстрем- ными размерами частично удаляются вместе со стружкой, сходящей с резца, а какая - то часть налипает на режущий клин резца. Затем прилипание частицы под действием механических усилий втираются в покрытие и образуют по местам пор контактные точки вещества обрабатываемого материала, которые усиливают адгезионное взаимодейст- вие обрабатываемого материала с включениями этого материала, внедренными в слои покрытия.

Цель изобретения - повышение стойкости режущего инструмента.

Поставленная цель достигается тем, что многослойное покрытие для режущего инструмента из чередующихся слоев дополнительно содержит прилегающий к основе подслой, состоящий из 35-65 мас.% меди, и 65-35 мас.% нитридов или карбонитридов металлов VI группы толщиной 0,8-1,5 мкм. Первый слой многослойного покрытия содержит нитриды или карбиды или карбидо- нитриды металлов IV группы толщиной 0,05-0,5 мкм. Второй слой содержит медь в количестве 35-65 мас.%, равномерно распределенную в объеме слоя, его толщина составляет 40-85% толщины первого слоя, при этом наружным слоем покрытия является второй слой, а его толщина составляет 0,54-0,8 мкм.

Сопоставительный анализ с прототипом показывает, что заявляемый многослойный материал отличается наличием дополнительного подслоя, а также тем, что второй слой дополнительно содержит медь, равномерно распределенную в объеме слоя, а также тем, что толщина наружного слоя составляет 0,5-0,8 мкм. Таким образом, заявляемый материал соответствует критерию изобретения новизна.

Известно применение меди в покрытиях в качестве смазывающей среды (см.заявку ВНИИинструмент № 3833101). Однако, известное техническое решение не обеспечивает измельчение микроструктуры покрытия и заполнения микропор в слоях соединений элементов IV группы, что достигается в заявленном техническом решении. Это позволяет сделать вывод о его соответствии критерию существенные отличия.

Изобретение иллюстрируется следующими примерами.

Режущий инструмент с очищенной поверхностью помещают в вакуумную камеру установки ННВ.6-6И1, снабженной испарителями металлической фазы покрытия. В два испарителя устанавливаются катоды из титана и циркония, или гафния, или титана

и циркония и т.д., а в третий испаритель устанавливается композиционный катод из хрома, или молибдена, или вольфрама с добавкой меди. После получения в камере установки вакуума мм рт.ст. (3.75x10 3 Па) на инструмент подают отрицательный потенциал величиной 1,1-1,5 кВ. Включают вращение стола с инструментом, включают испаритель с катодом из хрома или молибдена или вольфрама с добавками меди и осуществляют нагрев инструмента в импульсном режиме. Практическое время горения дуги на начальной стадии импульсной бомбардировки не более 10 с. После этого

следует пауза в течение 30 с при выключенном испарителе до восстановления вакуума. Затем вновь включают испаритель с элементом VI группы с медью и продолжают импульсную полную бомбардировку

инструмента, пока на инструменте не прекратится возникновение микродуг. Далее проводят разогрев режущего инструмента при непрерывном горении дуги до 300°С. После чего в камеру вводят газ-реагент (азот

5 или этилен) и устанавливают давление газа 5-6x10 4 мм рт.ст. (3,75-4,5x10 Па) и осуществляют нагрев инструмента, при необходимости с использованием двух других испарителей, с катодами из элементов IV

0 группы, работающих одновременно. При достижении необходимой температуры (для инструмента из быстрорежущей стали 540°) все испарители выключают, на инструмент подают отрицательный потенциал 100-300

5 в, устанавливают давление газа-реагента 1,5-2хЮ 3 мм рт.ст. (1,1-1, Па), включают испаритель с катодом из элементов VI группы с медью и осуществляют формирование подслоя толщиной в пределах 0,8-1,5

0 мкм, в зависимости от геометрических размеров инструмента: чем меньше размеры инструмента, тем тоньше подслой. На стадии формирования покрытия при одновременной конденсации хрома или молибдена

5 или вольфрама с добавками меди каждый элемент выполняет свои функции. Атомы элементов VI группы, адсорбируясь на поверхности инструмента, образует адгезион- ную связь покрытия с основой. Они

0 кристаллизуются практически по месту встречи атома с поверхностью, вступают в реакцию с образованием нитридов, карбидов или карбидонитридов и создают однородно распределенные по поверхности

5 кристаллические зародыши высокой степени дисперсности для нанесения на этот подслой первого слоя из элементов IV группы. Перед нанесением слоя соединений из элементов IV группы на инструмент подают отрицательный потенциал 1,1-1,5 кВ, включают один или два испарителя с катодами титана или циркония или гафния и осуществляют бомбардировку подслоя, нагревают инструмент до рабочей температуры, затем испарители выключают, на инструмент под- ают напряжение 100-300 В и осуществляют нанесение слоя из соединений элементов IV группы. Конденсация атомов на подслой из элементов VI группы с медью характеризуется тем, что адсорбированные атомы из молекулярного пучка быстро достигают теплового равновесия с кристаллическими зародышами подслоя, в результате чего значительно уменьшается возможность миграции атомов по поверхности. Зароды- ши подслоя, имеющие плотность 10 см2 являются стоками для адсорбируемых атомов элементов IV группы, при этом как бы провоцируют склонность к агломерации элементов IV группы повторять микрострук- туру подслоя, т.е. образовывать мелкодисперсные зерна слоя из соединений элементов IV группы.

Наследование структуры подслоя плен- ками соединений IV группы происходит до толщины 0,7-0,8 мкм при различных температурах инструмента, а зерна имеют куполообразную форму и пониженную шероховатость. При нанесении второго слоя медь, испаренная из композиционного катода с элементами VI группы, имеющими высокие температуры плавления, перегревается и поступает на поверхность инструмента с повышенным теплосодержанием. Адсорбируясь на поверхности, атомы меди имеют способность к миграции по поверхности. Кроме того, адсорбированные из молекулярного потока атомы элементов VI группы первыми переходят в кристалличе- ское состояние с выделением дополнительной тепловой энергии (теплоты фазового перехода), которая поглощается атомами меди. В результате поглощения дополнительной энергии их способность к миграции увеличивается и атомы меди не могут кристаллизоваться на бездефектных участках поверхности, а мигрируют до встречи с любым дефектом поверхности (микропоры, скол, трещина и др.). Кристаллизуются на нем и улучшают микрогеометрию поверхности. При заполнении поверхностных дефектов атомы меди могут также кристаллизоваться на активных центрах. Посредством чередования первого и второ- го слоя формируют многослойное покрытие необходимой толщины, а верхний слой покрытия формируют из соединений элементов VI группы с медью толщиной 0,5-0,8мкм.

Такая толщина верхнего слоя выбрана нами экспериментально, так как она обеспечивает заполнение медью различных поверхностных дефектов, накопившихся по мере увеличения общей толщины многослойного покрытия. Заполнение дефектов медью препятствует внедрению в них микрочастиц обрабатываемого материала, что снижает адгезионное взаимодействие обрабатываемого материал с износостойким покрытием и позволяет повысить стойкость инструмента с многослойным покрытием в 1,2-1,5 раз.

При толщине наружного слоя меньше 0,5 мкм количество меди в слое недостаточно для заполнения поверхностных дефектов многослойного покрытия, а при толщине больше 0,8 мкм возрастает шероховатость этого слоя. При содержании в подслое меди меньше 35 мас.% и толщине этого подслоя меньше 0,8 мкм не происходит заполнения микропор в слоях элементов IV группы и образования сплошного слоя. При содержании в подслое меди больше 65 мас.% и толщине больше 1,5 мкм происходит ослабление адгезионной связи многослойного покрытия с основой. При толщине второго слоя меньше 40% толщины первого слоя происходит недостаточное заполнение дефектов нижнего слоя. При толщине этого слоя больше 85% толщины первого слоя происходит снижение междуслойной адге- зии и нарушаются функциональные свойства соединений металлов V группы. Многослойное покрытие наносят на изделия с основой из быстрорежущей стали и твердого сплава. После формирования покрытия изделия выгружают из камеры и передают на стойкостные испытания.

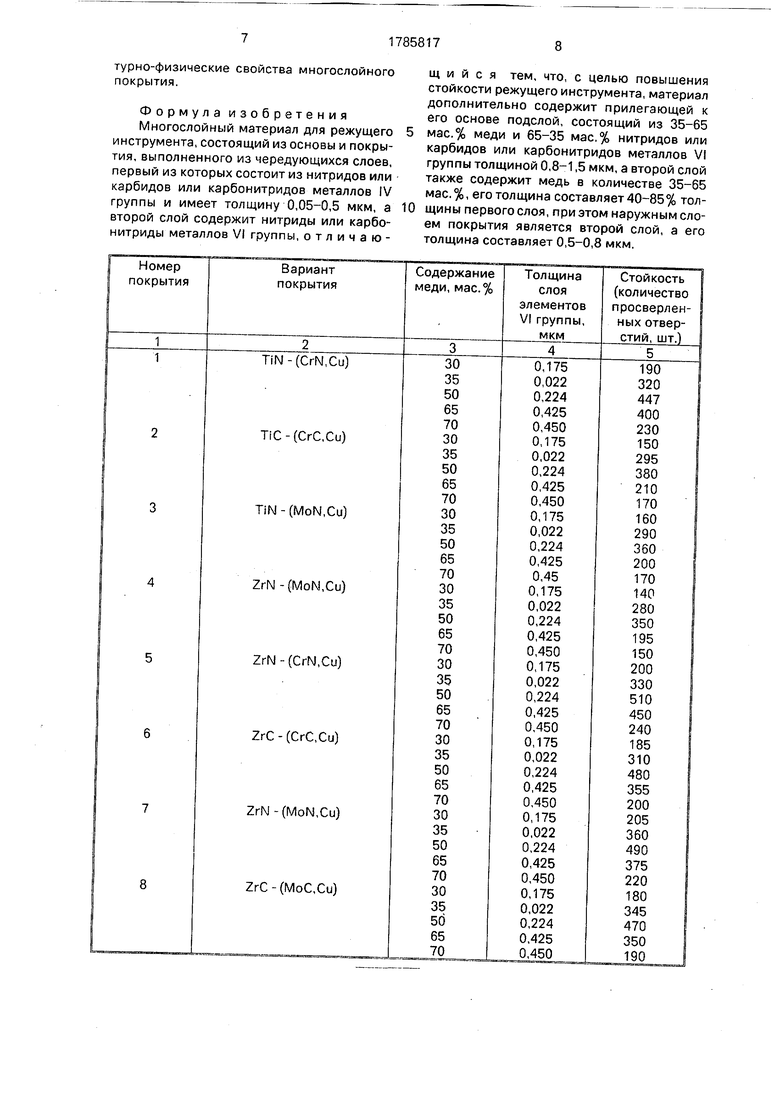

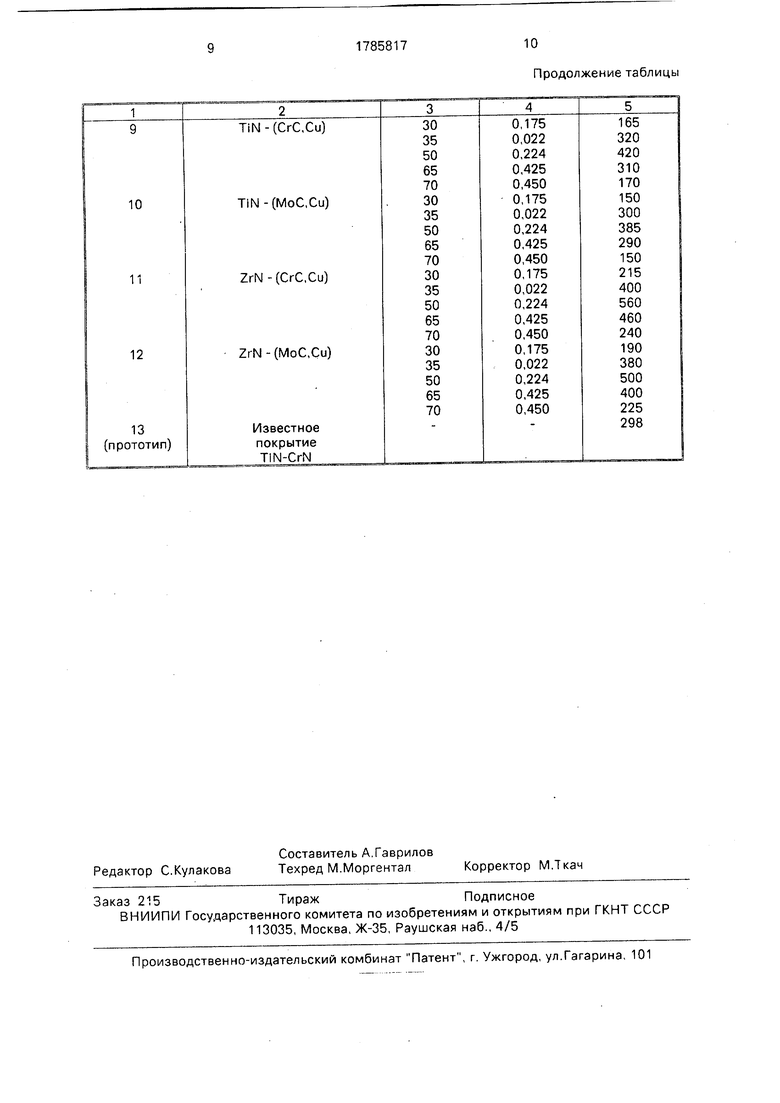

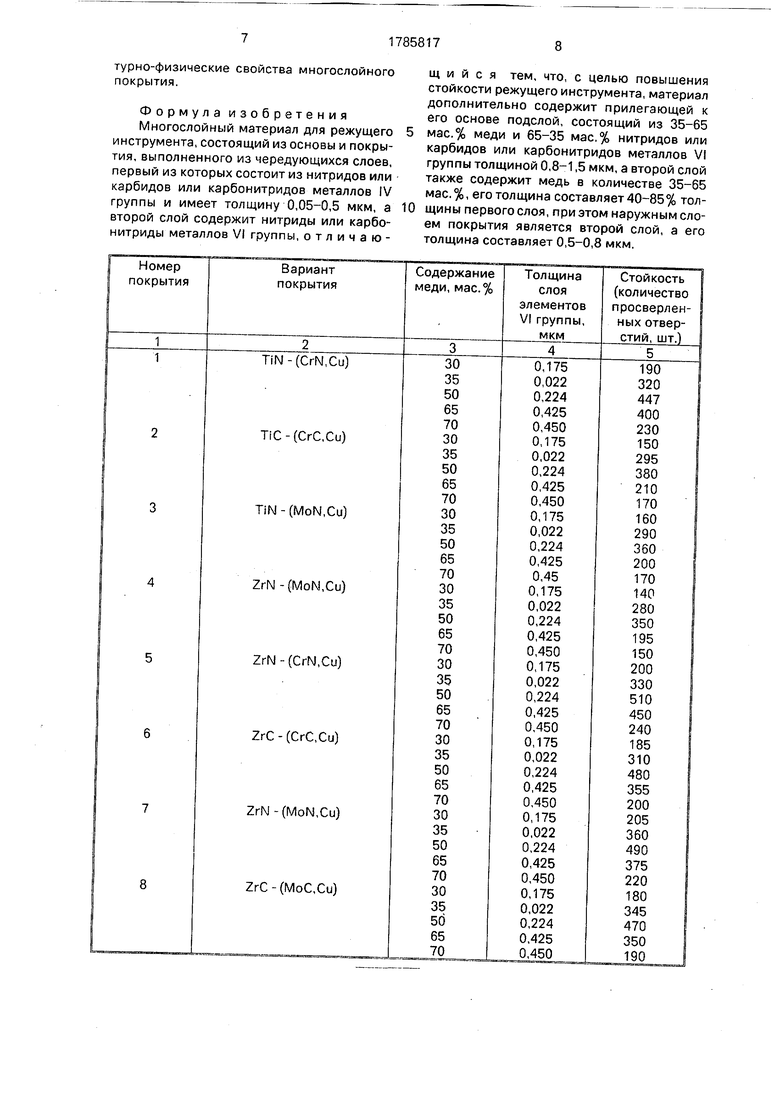

Стойкостные испытания сверл проводили на операции резания при обработке стали 45 по следующим режимам:

Скорость резания

Подача3 0,18 мм/об

Глубина резания 1 1-15 мм

На указанных выше режимах была испытана партия сверл с покрытием по прототипу,

Стойкость определяли как количество просверленных отверстий.

Критерием потери работоспособности сверла является скрип. Результаты испытаний приведены в таблице.

Анализ результатов испытаний показал, что предлагаемое многослойное покрытие повышает стойкость по сравнению с прототипом в 1,5 раза,

Многослойное покрытие создает условия повышенной поверхностной миграции атомов меди, которая заполняет поверхностные дефекты, тем самым улучшая структурно-физические свойства многослойного покрытия.

Формула изобретения Многослойный материал для режущего инструмента, состоящий из основы и покрытия, выполненного из чередующихся слоев, первый из которых состоит из нитридов или карбидов или карбонитридов металлов IV группы и имеет толщину 0,05-0,5 мкм, а второй слой содержит нитриды или карбо- нитриды металлов VI группы, отличающийся тем, что, с целью повышения стойкости режущего инструмента, материал дополнительно содержит прилегающей к его основе подслой, состоящий из 35-65

мас.% меди и 65-35 мас,% нитридов или карбидов или карбонитридов металлов VI группы толщиной 0,8-1,5 мкм, а второй слой также содержит медь в количестве 35-65 мас.%, его толщина составляет40-85% толщины первого слоя, при этом наружным слоем покрытия является второй слой, а его толщина составляет 0,5-0,8 мкм.

Продолжение таблицы

| Авторское свидетельство СССР Me 3833101, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Режущий инструмент | 1979 |

|

SU959345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-11-11—Подача