Изобретение относится к способу и устройству для производства глиняного кирпича и может быть использовано в промышленности строительных материалов.

Известен способ производства глиняного кирпича, включающий подготовку шихты из глины с добавками, формование гранул на ленточном прессе, формование изделия из гранул путем послойной укладки их в форму, обжиг одного первого слоя при температуре до 900-1000оС за 1-2 ч, затем от 1100 до 1200оС за 10-15 мин, для послойной укладки на обожженный первый слой, сушку гранул при 150-200оС, подогрев при 500-600оС и обжиг формуемого изделия при 1100-1200оС в течение 10-15 мин после каждого последующего уложенного слоя предварительно подогретых гранул, охлаждение готового изделия от 1200 до 900оС за 0,5-1 ч, от 900 до 700оС за 1,5-2 ч от 700 до 50оС за 7-8 ч [1].

Недостатками этого способа являются большая продолжительность и сложность процесса производства изделия из ячеистой керамики.

Наиболее близким к предлагаемому является способ и устройство для изготовления глиняного кирпича, включающий гранулирование сырья, обжиг гранул при 950-1050оС в слое, в восходящем потоке продуктов сгорания, загрузку в предварительно нагретые до 850-950оС формы, нагрев до температуры размягчения (пиропластичное состояние), горячее формование изделия при давлении 0,2-0,5 кг/см2 и охлаждение.

Устройство для изготовления кирпича содержит вертикальную шахту предварительного обжига гранул, сообщающуюся с ней через проем в перекрытии, туннель окончательного обжига и горелочные устройства. Причем в проемах туннеля устанавливают барабанные питатели, формы и передвижные камеры с катком для проката плит [2].

Недостатками указанного способа и устройства являются сложность и длительность процесса производства глиняного кирпича.

Цель изобретения - упрощение процесса производства глиняного кирпича и сокращение его продолжительности.

Цель достигается тем, что в способе производства глиняного кирпича, включающем подготовку шихты из глины с добавками, фоpмование гранул, обжиг гранул, загрузку их в форму, прессование заготовки из гранул, находящихся в пиропластическом состоянии, и охлаждение, после формования осуществляют сушку и подогрев глиняных гранул во взвешенном (или кипящем) слое при температуре среды на 50-250оС выше расчетной температуры подогретых гранул в течение 6-96 с, обжиг подогретых гранул осуществляют во взвешенном (или кипящем) слое при температуре среды на 50-100оС выше температуры пиропластического состояния (вспучивания) гранул в течение 8-68 с, прессование осуществляют при 1000-1250оС в течение 2-53 с, охлаждение осуществляют путем выдержки в неподвижной среде до 900-1050оС в течение 992-1552 с, затем до 500-600оС в подвижной прямоточной среде с темпера- турой теплоносителя 400-500оС в течение 1665-1737 с и до 60оС в подвижной противоточной среде воздушного теплоносителя, поступающего с температурой окружающей среды, в течение 4404-4927 с, а устройство производства глиняного кирпича, содержащее газовую горелку с обечайками для организации взвешенного (или кипящего) слоя, рабочую камеру прямоугольного сечения для термообработки сыпучих материалов, сепарационную зону сверху, дутьевой вентилятор, дымосос, корпус подгорелочного пространства, датчики давления и температуры, диффузор, прикрепленный к сепарационной зоне, взрывной клапан, газовые экраны регулирования подачи топлива, установленные на каждой газоподводящей трубе, топливораспределитель с продувочной системой, створки рабочей камеры, бункер с заслонкой, роторный питатель с ковшами для загрузки сырого сыпучего материала, средство удаления готового продукта, автоматику безопасности, дополнительно содержит жестко прикрепленную к стенкам корпуса подгорелочного пространства горизонтальную перегородку, между дутьевым вентилятором и корпусом подгорелочного пространства, переходной патрубок с регуляторами шиберов подачи воздуха в секции под горелку, корпус, образующий камеру для принятия термообработанного сыпучего материала и формования из него кирпича, пресс нижнего давления с гидронасосом для прессования кирпича из термообработанных гранул, короба структурирования, охлаждения кирпича, гидравлический подъемник для подъема кирпича к коробу структурирования, гидроцилиндры-толкатели для перемещения свежеотформованного кирпича в короба структуриро- вания, для перемещения кирпича в короба охлаждения, заслонку для перекрытия проема загрузки камеры формования кирпича термообработанным сыпучим материалом, заслонку для создания формы кирпича, для работы в автоматическом режиме электромеханический блок управления с соленоидными клапанами и гидронасосом для регулирования работы гидроцилиндров, гидроподъемника, пресса и заслонки, в качестве средства удаления готового продукта кирпича наклонный короб, причем архитравом для пресса служит потолочная часть корпуса камеры и формования, подвижной плитой - поршень, прикрепленный жестко к плунжеру, который в полости между верхней и нижней плитами содержит высокоогнеупорный теплоизоляционный слой, а также вибратор высокой частоты, установленный под нижней плитой, каждый гидроцилиндр снабжен поршнем, рабочая площадь которого соответствует и по форме площади грани кирпича, расположенного перед ним, полость поршня между рабочей плитой и нерабочей также заполнена высокоогнеупорным теплоизоляционным слоем, диффузор соединен с коробом охлаждения по прямотоку в его начальной зоне, а дымоcоc cоединен c коробом охлаждения по прямотоку в конечной зоне и с коробом охлаждения по противотоку в начальной зоне.

Ступенчатый способ обжига гранул способствует возникновению в их порах восстановительной атмосферы, являющейся благоприятной средой для окислительно-восстановительных реакций и размягчения глинистой массы.

Данные условия и режимы подогрева и обжига гранул необходимы не только для сокращения времени термообработки, но и для создания неоднородной температуры относительно поверхности и центра объема гранул. При этом в условиях высоких температур общая форма гранулы не претерпевает заметных изменений, а в приповерх- ностном слое проявляются признаки расплава, обладающего клеющими способностями и цементирующими между термообработанными гранулами, образующими кирпич.

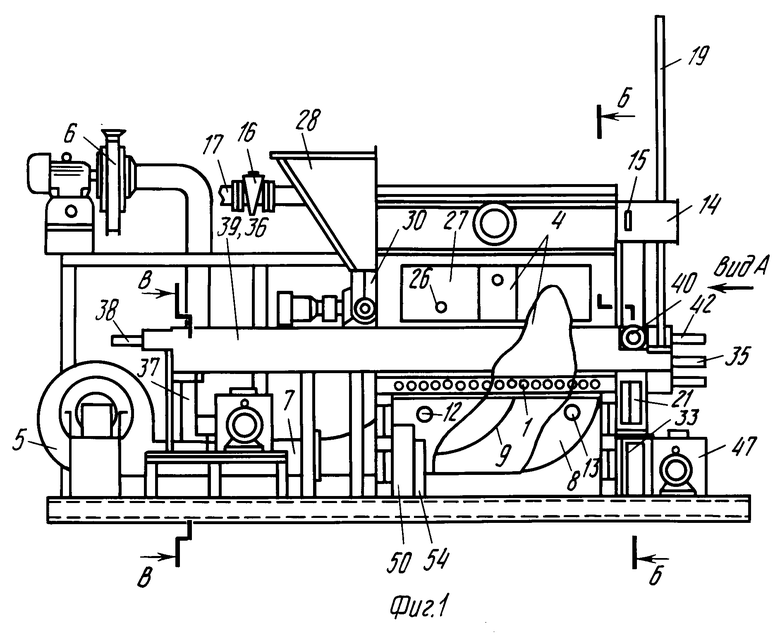

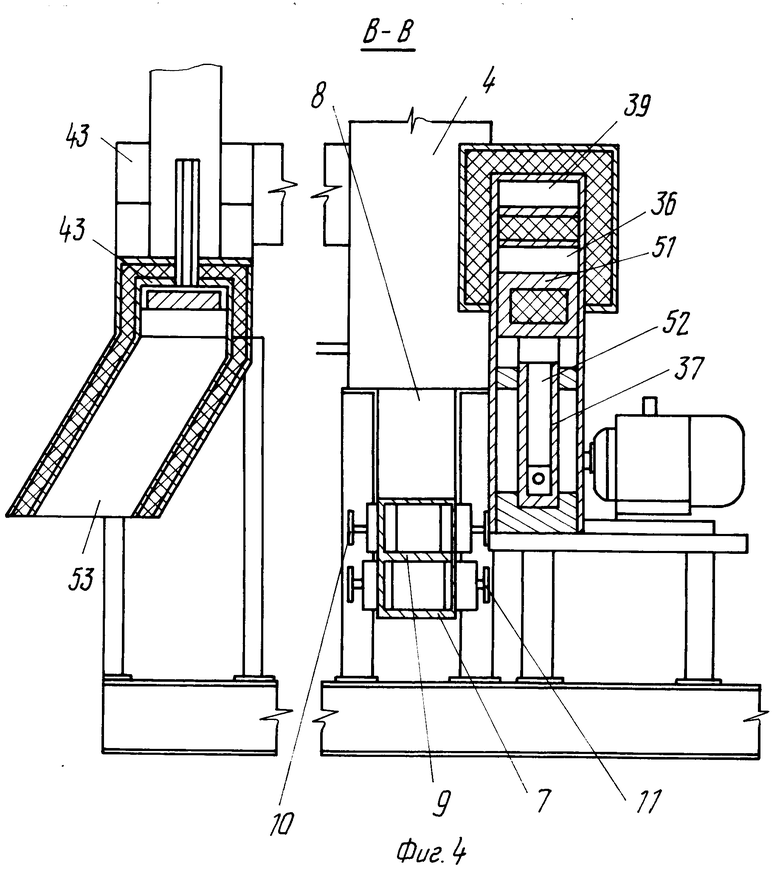

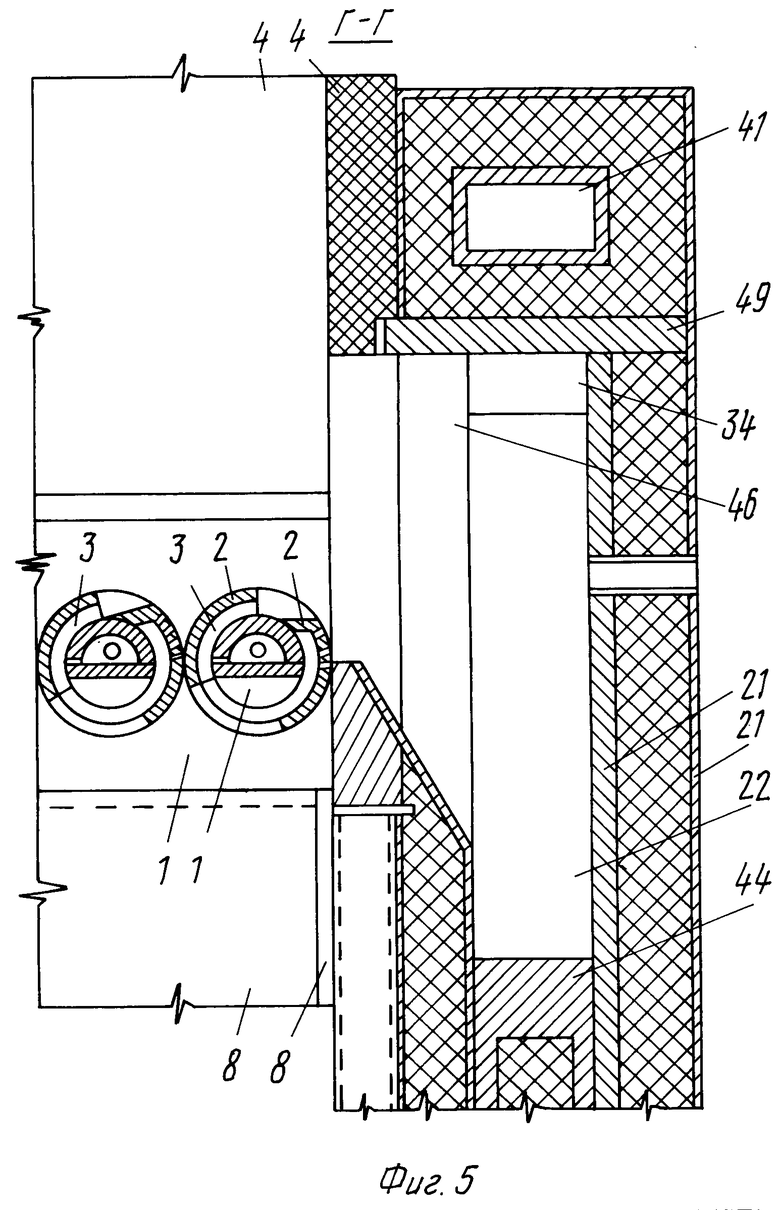

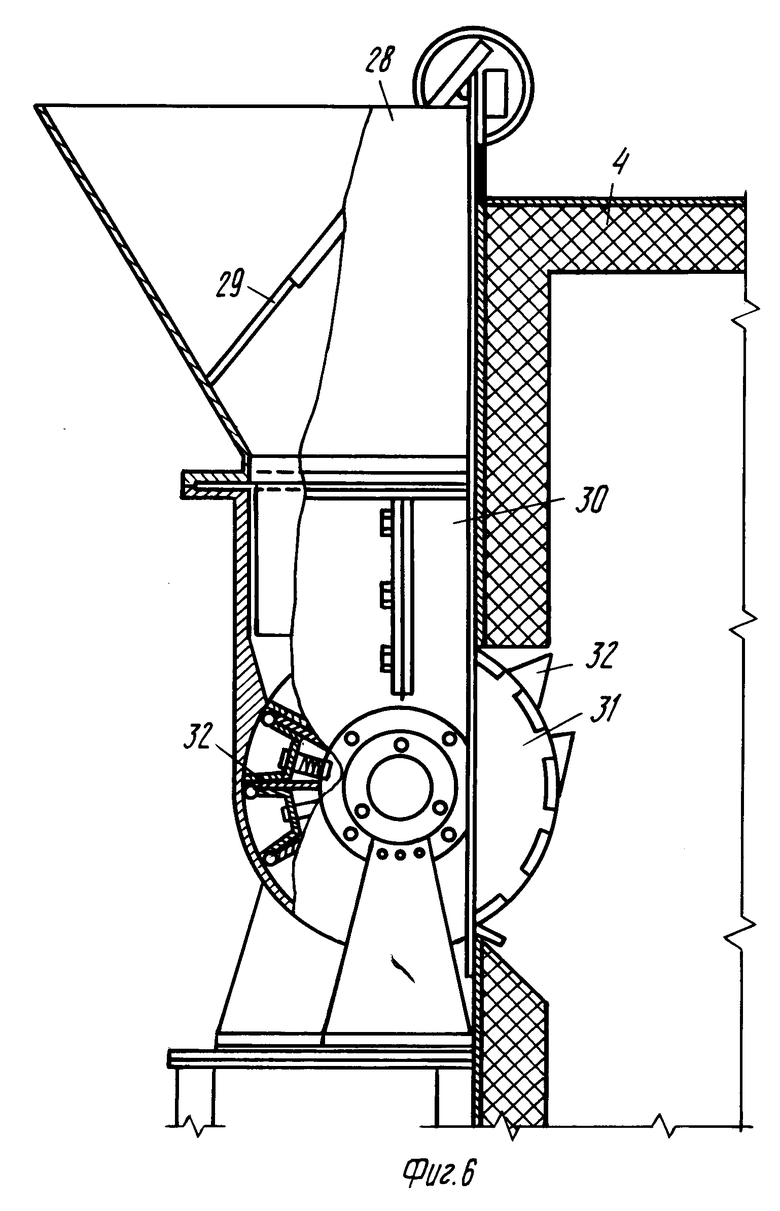

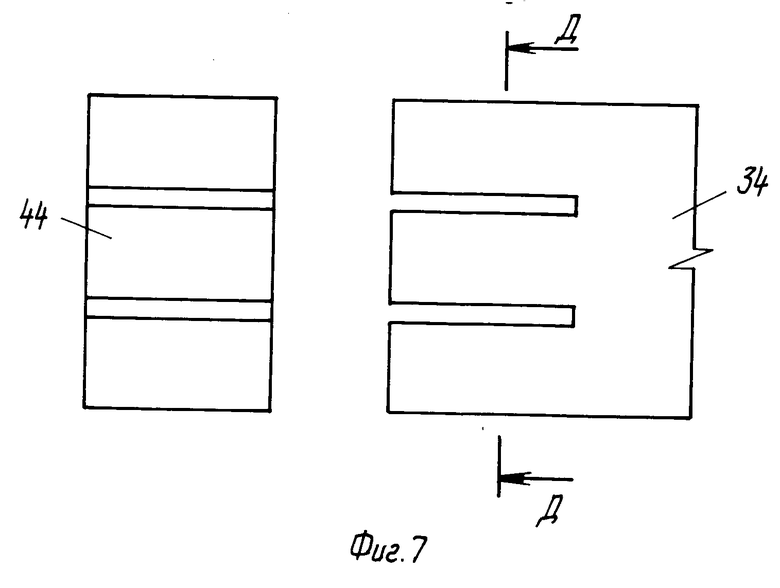

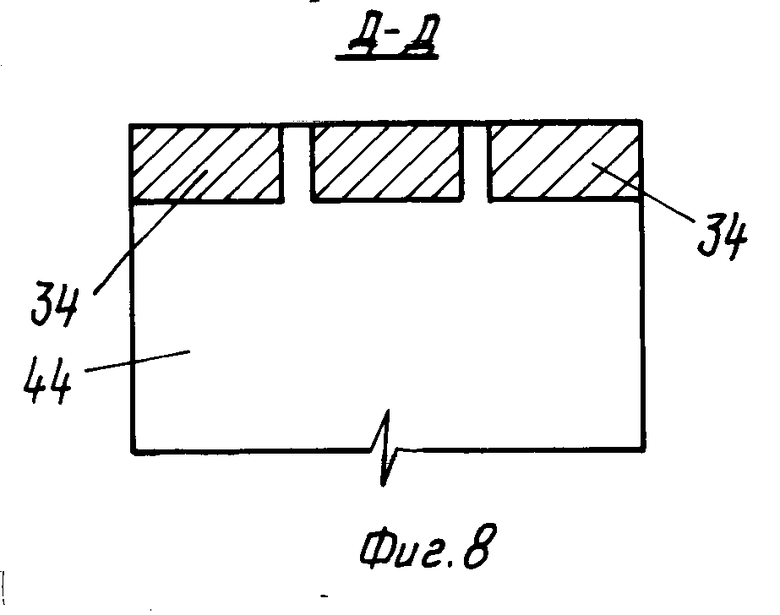

На фиг. 1 изображено устройство для производства глиняного кирпича; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - pазpез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - роторный питатель; на фиг. 7 - прессовая форма для одновременного формования двух кирпичей и более, вариант; на фиг. 8 - разрез Д-Д на фиг. 7.

Способ производства глиняного кирпича заключается в том, что после подготовки шихты из глины с добавками, формования из шихты гранул, последние сушат и подогревают во взвешенном (или кипящем) слое при температуре среды на 50-250оС выше расчетной температуры подогретых гранул в 9-96 с, обжиг подогретых гранул осуществляют во взвешенном (или кипящем) слое при температуре среды на 50-100оС выше температуры пиропластического состояния (вспучивания) гранул в течение 8-68, но формование кирпича осуществляют путем прессования до его объема обожженных гранул, находящихся в пиропластическом состоянии при 1000-1250оС в течение 2-53 с, охлаждение сформованного кирпича осуществляют путем выдержки в неподвижной среде до 900-1050оС в течение 992-1552 с, затем до 500-600оС в подвижной прямоточной среде с температурой теплоносителя 400-500оС в течение 1665-1737 с и до 60оС в подвижной противоточной среде воздушного теплоносителя, поступающего с температурой окружающей среды, в течение 4404-4927 с.

Устройство для реализации указанного способа содержит горелку 1 с обечайками 2, которые закрепляют так, чтобы их сопла 3 были направлены под расчетным углом к площади горелки 1, соответствующим условной скорости перемещения гранул по прямой от места загрузки до места выгрузки, рабочую камеру 4 прямоугольного сечения с сепарационной зоной сверху, представляющую расширенную часть камеры, дутьевой вентилятор 5, дымосос 6, переходный патрубок 7, установленный между дутьевым вентилятором 5 и корпусом 8 подгорелочного пространства, разделенного на две секции горизонтальной перегородкой 9, шибера 10 и 11 переходного патрубка 7 для регулирования подачи воздуха в секции подгорелочного пространства корпуса 8, датчики 12 и 13 давления, установленные на корпусе 8 соответственно под зонами подогрева и обжига, прикрепленный к сепарационной зоне диффузор 14 с датчиком 15 разрежения, газовый кран 16 на газоподводящей трубе 17, газовый кран 18 на продувочной системе 19, топливораспределитель 20, корпус 21, образующий камеру 22 для формования кирпича, газовые краны 23, установленные на газоподводящих трубах 24 для регулирования и подачи топлива в горелку 1, датчики 25 давления для замера давления в топливораспределителе, датчики 26 температуры, установленные в створках 27 рабочей камеры 4, для замера температуры взвешенного (или кипящего) слоя в зонах подогрева и обжига, накопительный бункер 28 с заслонкой 29, роторный питатель 30 с ротором 31 и ковшами 32, установленный под бункером 28 для забрасывания сырых гранул в рабочую камеру 4, пресс 33 нижнего давления с гидронасосом, установленный под камерой 22 формования кирпича, гидроцилиндры-толкатели 34 и 35, установленные соответственно справа и слева камеры 22 формования в уровне прессования кирпича, короб 36 для структурирования кирпича, установленный в уровне гидроцилиндра-толкателя 35 вдоль рабочей камеры 4, гидравлический подъемник 37 с гидронасосом, установленный под направляющей шахтой между гидроцилиндром-толкателем 38 и коробом 36, короб 39 для структурирования или охлаждения кирпича, установленный над коробом 36 вдоль рабочей камеры 4, гидроцилиндр-толкатель 40 с коробом 41 и гидроцилиндр-толкатель 42 с коробом 43, установленный в уровне короба 39 соответственно вдоль торца рабочей камеры 4 и за ее пределами, поршень 44, укрепленный на плунжере 45 пресса 33, размещенный в камере 22 для формования кирпича, заслонку 46, прикрепленную к горизонтально расположенному гидроцилиндру и размещенную между торцом рабочей камеры 4 и камерой 22 для формования кирпича, гидронасос 47, соединенный с гидравлическим прессом 33 нижнего давления, вибратор 48, установленный в полости поршня 44 пресса 33, потолок 49 камеры 22, являющийся частью корпуса 21 и служащий архитравом для пресса 33, электромеханический блок 50 управления с соленоидными клапанами, поршень 51, прикрепленный к плунжеру 52 гидравлического подъемника 37, наклонный короб 53, соединенный верхним торцом с открытым торцом короба 43, насосный агрегат 54 для гидроцилиндров, заслонку 55 для создания формы кирпича.

Устройство для производства глиняного кирпича работает следующим образом.

На горелке 1 закрепляют обечайки 2 с направлением их сопла 3 под расчетным углом к горизонту, соответствующим режимам перемещения гранул в зонах подогрева и обжига рабочей камеры 4. Включают дутьевой вентилятор 5 и дымосос 6. Воздух с температурой окружающей наружной среды всасывается из нее дутьевым вентилятором 5 и подается им по воздуховоду к переходному патрубку 7, где он разделяется, например, на две части и поступает двумя потоками в подгорелочное пространство корпуса 8, разделенное на две секции горизонтальной перегородкой 9, жестко прикрепленной к стенкам корпуса 8. Каждый поток воздуха, проходя через горелку 1, дробится ею на множество струй, которые выравниваются из нее под углом к горизонту через сопло 3 и перфорированный элемент обечайки 2 в надгорелочное пространство рабочей камеры 4 и организуют взвешенный (или кипящий) направленный слой термообрабатываемых в нем гранул. Регулируя шибером 10 и шибером 11 переходного патрубка 7, добиваются требуемых давлений в секциях корпуса 8 соответственно под зонами подогрева и обжига, используя датчики 12 и 13 давления, а также разрежение в диффузоре 14 с датчиком 15.

Открывают газовый кран 16, установленный на газоподводящей трубе 17, открывают газовый кран 18 на продувочную систему 19, а затем на запальчик после перекрытия крана 18. Газовое топливо через открытый газовый кран 16 проходит по газоподводящей трубе 17 через камерную диафрагму газового расходомера с датчиком, через предохранительно-запорный клапан, через топливораспределитель 20 к продувочной системе 19 и запальнику. Раззаженный запальник вводится в рабочую камеру 4 через предусмотренный канал в корпусе 21 камеры 22 для формования кирпича и укладывается горящим на крайние обечайки 2 горелки 1. Согласно режиму термообработки открывают газовые краны 23, установленные на газоподводящих трубах 24. Газовое топливо поступает из топливораспределителя 20, проходит по газоподводящим трубам 24 в горелку 1, cмешиваетcя в ней c воздухом и через cопло 3 обечайки 2 вырываетcя газовоздушной cмеcью под углом в надгорелочное проcтранcтво рабочей камеры 4, где проиcходит повторное cмешивание c возухом, выходящим из перфорированной чаcти обечайки 2, и одновременно c этим cжигание газового топлива. Поочередно включая краны 23, разжигают вcю горелку 1 или ее расчетную часть, доводя до расчетного давления газового топлива и одновременно до расчетной температуры, используя для этого соответственно датчики 25, установленные на топливораспределителе 20 и газоподводящей трубе 17, и датчики 26, вставленные в гильзы створок 27. Вытаскивают запальник, затыкают канал в корпусе 21. Расчетная температура и давление регулируются автоматически.

Из глинистого сырья с добавками приготавливают шихту, на грануляторе ее гранулируют, и гранулы подают в приемный бункер 28 с заслонкой 29, установленный на роторном питателе 30 для забрасывания гранул в рабочую камеру 4. Закрепляют заслонку 29 на требуемой высоте от верха ротора 31 с ковшами 32 питателя 30. Заполнение сырым материалом бункера 28 поддерживается на определенном уровне с помощью уровнемера (не показан) с тем, чтобы объем над ротором 31 до нижней кромки заслонки 29 постоянно находился в загруженном состоянии. Одновременно включают питатель 30 для забрасывания гранул в рабочую камеру 4, пресс 33 нижнего давления и гидроцилиндры-толкатели 34, 35 для подачи свежеотформованного кирпича на структурирование в короб 36 с высокотемпературной средой, гидравлический подъемник 37 и гидроцилиндр-толкатель 38 для передачи кирпича в короб 39 с высокотемпературной средой и перемещения его в нем, гидроцилиндр-толкатель 40 для передачи кирпича в короб 41 на охлаждение его в среде прямоточного теплоносителя, гидроцилиндр-толкатель 42 для подачи кирпича в короб 43 на продолжение охлаждения его в среде прямоточного теплоносителя.

Под собственным весом сырой материал загружается в перемещаемые по вертикальной траектории окружности ковши 32 и под действием сил инерции и центробежной разбрасывается из них поверх площади начального расчетного участка взвешенного (или кипящего) слоя через предусмотренный проем в торцовой стенке рабочей камеры 4. Частицы материала, увеличенные воздухом и раскаленной газовоздушной смесью, направленной под углом к площади горелки 1, перемещаются к прессу 33 нижнего давления, разобщенные пламенем во взвешенном (или кипящем) горячем слое, где тепловое излучение окружает каждую частицу сыпучего материала и передается ей в полном объеме энергии максимального излучения, что обеспечивает значительное увеличение степени подогрева и обжига по всему сечению объема взвешенного (или кипящего) слоя. Гранулы перемещаются от питателя 30 сначала в зоне подогрева при температуре среды на 50-250оС выше расчетной температуры подогрева гранул в течение 6-96 с, затем в зоне обжига при температуре среды на 50-100оС выше температуры пиропластического состояния (вспучивания) гранул в течение 8-68 с. Обожженные по режиму гранулы перетекают в камеру 22 для формования кирпича и заполняют емкость, соответствующую форме кирпича, образованной верхней площадью поршня 44, закрепленного на плунжере 45 пресса 33 с внутренними стенками корпуса 21. Емкость заполняют гранулами на 10-30% больше толщины кирпича в течение 2-53 с. С окончанием заполнения емкости перемещают заслонку 46 влево и перекрывают течку из рабочей камеры 4, включают насос 47 пресса 33 и одновременно вибратор 48, размещенный внутри поршня 44. Поршень 44, поднимаясь в камере 2, перемещает в вертикальном направлении насыпанный на его поверхность объем нагретых до температуры пиропластического состояния гранул. В результате работы вибратора 48 при подъеме растекается насыпной конус гранул и масса объема частично уплотняется. Расплавленная поверхность гранул склеивает их между собой в кирпичеподобный конгломерат. Поршень 44 поднимается и прижимает к потолку 49 камеры 22 кирпичеподобный конгломерат и спрессовывает его до толщины кирпича. Срабатывает автоматика связи электромеханического блока 50 управления с соленоидным клапаном, и гидроцилиндр-толкатель 34 перемещает отпрессованный кирпич к коробу 36 с высокотемпературной средой. Срабатывает автоматика связи электромеханического блока 50 управления с другим соленоидным клапаном и гидроцилиндр-толкатель 35 перемещает отпрессованный кирпич в короб 36 с высокотемпературной средой. Срабатывает автоматика связи электромеханического блока 50 управления сначала с переключателем соленоида на возврат поршня и одновременно с обратным клапаном слива жидкости в насосный агрегат 54 для гидроцилиндров, поршень гидроцилиндра-толкателя 35 возвращается в первоначальное положение, затем аналогичным образом поршень гидроцилиндра-толкателя 34 возвращается в первоначальное положение, следом срабатывает автоматика связи электромеханического блока 50 управления с клапаном слива жидкости в резервуар гидронасоса 47, и поршень 44 пресса 33 опускается, наконец, в результате переключения соленоидного клапана на возврат поршня с одновременным включением обратного клапана слива жидкости в насосный агрегат 54 заслонка 46 перемещается вправо в первоначальное положение и открывает течку рабочей камеры 4. В камеру 22 для формования кирпича начинает перетекать следующая порция нагретых до пиропластического состояния гранул, весь цикл формования кирпича повторяется, а короб 36 с высокотемпературной средой 900-1050оС постепенно заполняется полностью кирпичом путем перемещения в нем ряда кирпичей каждым последующим, перемещаемым поршнем гидроцилиндра-толкателя 35. В конце короба 36 кирпич перемещается на поршень 51, закрепленный на плунжере 52 гидравлического подъемника 37. Срабатывает автоматика связи электромеханического блока 50 управления с кнопкой управления клапана подачи жидкости, и поршень 51 перемещает кирпич по вертикали до уровня подачи его в короб 39, где включается гидроцилиндр-толкатель 38 и своим поршнем по горизонтали перемещает кирпич в короб 39 с высокотемпературной средой 900-1050оС. Перемещение кирпичей в коробе 39 происходит аналогично перемещению их в коробе 36. Кирпич выдерживается в обоих коробах в сумме в течение 992-1552 с. Из короба 39 кирпич выталкивается рядом кирпичей к поршню гидроцилиндра-толкателя 40, который по аналогии с другими, автоматически включаясь, перемещает кирпич в короб 41 для охлаждения в среде прямоточного теплоносителя с температурой 400-500оС. Из короба 41 кирпич выталкивается рядом кирпичей к гидроцилиндру-толкателю 42, который своим поршнем перемещает его в короб 43 на продолжение охлаждения в среде прямоточного теплоносителя с температурой 400-500оС. В этой среде кирпич охлаждают до 500-600оС за 1665-1737 с. В конце короба 43 по пристроенному к нему наклонному коробу 53 кирпич спускается на трассу удаления к складу готовой продукции, где он охлаждается до 60оС в течение 4404-4927 с в противоточной среде, движущейся в начальной температурой окружающей среды, например 20оС.

При производительности вдвое меньше достаточна схема с двухъярусным коробом по одну сторону установки, но тогда для передачи кирпича на склад готовок продукции спуск кирпича устраивается вместо гидроцилиндра-толкателя 40.

В условиях пиропластического состояния гранулы приобретают упруго-пластические свойства, при которых под незначительной нагрузкой происходят изменение формы, деформация гранул, исключающая вредные для эксплуатационных свойств изделия остаточные деформационные напряжения, так как пиропластическое состояние характеризуется однородностью расплава и оптимальной вязкостью 106-108 Пз для удержания газов в массе при температуре их расширения, а следовательно, и для вспучивания. Этим выгодно отличается от существующих предлагаемый технологический процесс производства глиняного кирпича, так как кирпич выпускается бездефектным.

Кирпич формуют из глиняных гранул с условным диаметром 3-16 мм. Чтобы произошло склеивание этих гранул между собой в теле спрессованного из них кирпича, их нагревают до температуры вспучивания в среде с превышающей температурой на 50-100оС, обеспечивающей условия создания такого же перепада температур относительно поверхности и центра гранулы, при котором поверхностный слой обладает преимущественным содержанием жидкой фазы (расплава) а основная масса и в целом гранула сохраняет свойства упруго-пластического состояния. Перепад 50оС относится к гранулам по размерам, близким к 3 мм, а перепад 100оС - к гранулам по размерам, близким к 16 мм.

Во время сушки сырых гранул в период подогрева их до расчетной температуры перепад температуры между средой и массой гранулы 250оС относится к плохо- и слабовспучивающимися глинам, перепад температуры между средой и массой гранулы 50оС- к хорошовспучивающимся глинам, а перепад 150оС - к средневспучивающимся глинам. Это обеспечивает условия сохранения температурного режима зоны подогрева, сокращения времени сушки и подогрева гранул, а также исключения их разрушения при переходе в высокотемпературную зону обжига.

Выдержка свежеотформованного кирпича при 900-1050оС обеспечивает условия структурирования и приобретения эксплуатационных свойств. Данный температурный интервал представляет глины с отличающейся температурой из плавления. Охлаждение до 500-600оС в среде прямоточного теплоносителя с температурой 400-500оС, а затем до 60оС в среде противоточного теплоносителя с температурой окружающей среды обеспечивает сокращение срока охлаждения. Охлаждение в прямоточной среде с температурой ниже 400оС в связи с полиморфным превращением кремнезема приводит к снижению эксплуатационных свойств кирпича, а с температурой выше 500оС также и к увеличению срока охлаждения.

Для снижения трения скольжения кирпича при перемещении его в коробе внутри короба устанавливается металлический короб. Для увеличения срока эксплуатации короб металлический изготавливают из жаростойких сталей и сплавов. Для исключения соприкосновения кирпичей между собой при их проталкивании в короб структурирования устанавливают в торце короба пеpед выходом из него кирпича побудитель импульсного торцового удара и организуют после каждого заталкивания кирпича в короб импульсный мгновенный торцовой удар в металлический короб с силой, рассчитанной на смещение кирпичей навстречу удару на требуемое расчетное расстояние.

Производительность увеличивают вдвое, втрое и т. д. при замене одноячеистой формы на двух-или трехячеистую форму и т. д., а поршень толкателя соответственно на вилочную форму. В связи с увеличением при этом концентрации гранул во взвешенном (или кипящем) слое КПД печи также повышается.

Для исключения выбрасывания пыли в окружающую среду при ее недопустимом содержании перед дымососом устанавливают пылесборник.

Для увеличения срока эксплуатации обечайки поршни и металлические детали, находящиеся в условиях высокой температуры, изготавливают из жаростойких сталей и сплавов.

П р и м е р 1. Термообработка сыпучего материала с размером частиц 3 мм. Режим обжига в среде с температурой на 50оС выше температуры вспучивания глины.

Имеются три разновидности глины с температурой вспучивания 1250, 1150 и 1000оС. Расчетная температура подогретых частиц, приготовленных из этих глин, равна соответственно 300, 400 и 450оС. Кирпич получают путем прессования частиц размером 3 мм, имеющих в зависимости от вида глины температуру 1250, 1150 и 1000оС. Влажность поступающих в рабочую камеру термообработки частиц составляет 25%. Подгорелочное пространство разделено на две секции, соответствующие зонам подогрева и обжига в соотношении 1:1,56, 1:1,16, 1: 0,686 и соответственно по разновидностям глин. Скорость псевдоожижения взвешенного слоя расчетная -2,12 м/с. Длина и ширина рабочей камеры термообработки соответственно составляют 1 м и 0,25 м. Ход заслонки течки из рабочей камеры термообработки 385 мм, ход поршня гидравлического пресса 365 мм, ход заслонки для образования формы 140 мм, ход поршня гидроцилиндра 385 мм, ход поршня гидроцилиндра 155 мм. Длина яруса двухъярусного короба структурирования 400 см, длина яруса трехярусного короба охлаждения 446 см.

Устанавливают и закрепляют сопла обечаек поочередно под углом 86,6о и 90о (-0,5о), 86,9о и 90о(-0,5о), 87,3о и 90о(-0,5о) соответственно при использовании разновидностей глин для создания взвешенного слоя. Перекрестный режим действия скоростей псевдоожижения во взвешенном слое обеспечивает стабильный режим термообработки гранул и движение их по направлению к разгрузке. Ввиду содержания в объеме кирпича не менее 74000 частиц размером условного диаметра 3 мм кипящий слой нецелесообразен для них при высокотемпературной термообработке, так как существует вероятность преждевременной конгломерации в рабочей камере термообработки, т. е. образование спека.

Приводят в первоначальное положение заслонки и поршни пресса и гидроцилиндров. Включают дутьевой вентилятор и дымосос. Разжигают горелку и поднимают температуру среды рабочей камеры в зоне обжига на 50оС выше температуры вспучивания, а в зоне подогрева на 250, 150 и 50оС выше расчетной температуры подогретых гранул. Доводят давление газа в топливораспределителе до 400 кгс/м2, а давление воздуха перед переходным патрубком - до 300 кгс/м2. Включают одновременно питатель с ковшами для забрасывания в рабочую камеру термообработки свежеотформованных глиняных гранул и электромеханический блок управления ведения технологи- ческого процесса производства кирпича в автоматическом режиме. В рабочую камеру поступает сырок сыпучий материал с температурой 20оС. Гранулы, отформованные из глинистого сырья c температурой вспучивания 1250оС, перемещаются взвешенным слоем в зоне сушки и подогрева в течение 6,4 с и нагреваются до 300оС, гранулы, отформованные из глинистого сырья с температурой вспучивания 1150оС, перемеща- ются в течение 8,1 с и нагреваются до 400оС, гранулы, отформованные из глинистого сырья с температурой вспучивания 1000оС, перемещаются в течение 11,7 с и нагреваются до 450оС, затем они попадают в зону обжига, и перемещаясь в течение 9,8, 9,4 и 8,04 с, нагреваются до температуры вспучивания 1250, 1150 и 1000оС. В конце зоны обжига нагретые гранулы до пиропластического состояния отвеиваются в рабочую камеру формования, где загружают форму в течение 2, 2,2 и 2,45 с. Через это время по программе электромеханического бока управления заслонка с ходом 385 мм за 1 с перекрывает течку из рабочей камеры термообработки, затем включается гидравлический пресс, и поршень с ходом 365 мм в течение 5 с поднимает насыпанные на его рабочую поверхность гранулы и прессует их до объема кирпича, прижимая насыпную массу к поверхности плиты потолка корпуса рабочей камеры формования кирпича, заслонка с ходом 140 мм для создания формы раскрывает ее за 0,5 с, поршень гидроцилиндра с ходом 385 мм за 4 с перемещает отформованный кирпич к поршню с ходом 155 мм, который тут же за 2 с перемещает кирпич в короб структурирования на остывание до 900-1050оС, после чего одновременно включаются гидроцилиндры, пресс нижнего давления и заслонки и перемещаются в первоначальном положении. Цикл формования кирпича и перемещения его в короб структурирования повторяется.

В общей сложности на формование одного кирпича с учетом его перемещения в короб структурирования требуется не более 16 с, а это значит, что производительность установки по первому примеру составляет 225 кирпичей в час.

В случае применения ротора питателя с гладкой поверхностью (безковшовый) формование происходит в течение 62 с, а это значит, что производительность уменьшается почти в 4 раза.

Структурирование кирпича происходит в двухъярусном коробе в течение 992-1552 с, охлаждение кирпича от 900-1050оС до 500-600оС ведут в трехъярусном коробе в прямоточной среде при 400-500оС в течение 1665-1737 с отводящей из диффузора отработанной газовоздушной смесью, охлаждение до 60оС ведут в противоточной среде в течение 4404-4927 с при температуре окружающей среды поступающего в короб воздуха. В общей сложности на весь технологический процесс производства кирпича затрачено 126,7-128,5 мин или 2,1 ч, что в 10 раз меньше по сравнению с существующими технологическими процессами производства кирпича.

П р и м е р 2. Термообработка сыпучего материала с размером частиц 9 мм. Режим обжига в среде с температурой на 75оС выше температуры вспучивания глины.

Имеются три разновидности глины с температурой вспучивания 1250, 1150 и 1000оС. Расчетная температура подогретых частиц, приготовленных из этих глин, равна соответственно 300, 400 и 450оС. Кирпич получают путем прессования частиц размером 9 мм, имеющих в зависимости от вида глины температуру 1250, 1150 и 1000оС. Влажность поступающих в рабочую камеру термообработки частиц составляет 25%. Подгорелочное пространство разделено на две секции, соответствующие зонам подогрева и обжига в соотношении 1:1,51, 1:1,01, 1: 0,644 и соответственно по разновидностям глин. Скорость псевдоожижения взвешенного слоя расчетная - 3,84 м/с. Длина и ширина рабочей камеры термообработки соответственно составляют 2,5 м и 0,25 м. Ход заслонки течки из рабочей камеры термообработки 385 мм, ход поршня гидравличеcкого преccа 365 мм, ход заcлонки для образования формы 140 мм, ход поршня гидроцилиндра 385 мм, ход поршня гидроцилиндра 155 мм. Длина яруса двухъярусного короба структурирования 365 см, длина яруса трехъярусного короба охлаждения 408 см.

Устанавливают и закрепляют сопла обечаек поочередно под углом 88,65о и 90о(-0,5о), 88,7о и 90о(-0,5о), 88,85о и 90о (-0,5о) соответственно при использовании разновидностей глин для создания взвешенного слоя. В этом примере, как и в первом, организуют перекрестный режим действия скоростей псевдоожижения во взвешенном слое. Содержание в форме частиц размером 9 мм должно быть не менее 2780 шт.

Приводят в первоначальное положение заслонки и поршни пресса и гидроцилиндров. Включают дутьевой вентилятор и дымосос. Разжигают горелку и поднимают температуру среды рабочей камеры в зоне обжига на 75оС выше температуры вспучивания, а в зоне подогрева на 250, 150 и 50оС выше расчетной температуры подогретых гранул. Доводят давление газа в топливораспределителе до 400 кгс/м2, а давление воздуха перед переходным патрубком - до 300 кгс/м2. Включают одновременно питатель с ковшами для забрасывания в рабочую камеру термообработки свежеотформованных глиняных гранул и электромеханический блок управления ведения техноло- гического процесса производства кирпича в автоматическом режиме. В рабочую камеру поступает сырой сыпучий материал с температурой 20оС. Гранулы, отформованные из глинистого сырья с температурой вспучивания 1250оС, перемещаются взвешенным слоем в зоне сушки и подогрева в течение 22 с и нагреваются до 300оС, гранулы, отформованные из глинистого сырья с температурой вспучивания 1150оС, переме- щаются в течение 28,7 с и нагреваются до 400оС, гранулы, отформованные из глинистого сырья с температурой вспучивания 1000оС, перемещаются в течение 39,3 с и нагреваются до 450оС, затем они попадают в зону обжига и, перемещаясь в течение 33,3, 28,9 и 25,3 с, нагреваются до температуры вспучивания 1250, 1150 и 1000оС. В конце зоны обжига нагретые гранулы до пиропластического состояния отвеиваются в рабочую камеру формования, где загружают форму в течение 2,8, 2,9 и 3,2 с. Через это время по программе электромеханического блока управления заслонка с ходом 385 мм за 1 с перекрывает течку из рабочей камеры термообработки, затем включается гидравлический пресс, и поршень с ходом 365 мм в течение 5с поднимает насыпанные на его рабочую поверхность гранулы и прессуют их до объема кирпича, прижимая насыпную массу к поверхности плиты потолка корпуса рабочей камеры формования кирпича, заслонка с ходом 140 мм для создания формы раскрывает ее за 0,5 с, поршень гидроцилиндра с ходом 385 мм за 4 с перемещает отформованный кирпич к поршню с ходом 155 мм, который тут же за 2 с перемещает кирпич в короб структурирования на остывание до 900-1050оС, после чего одновременно включаются гидроцилиндры, пресс нижнего давления и заслонки и перемещаются в первоначальное положение. Цикл формования кирпича и перемещения его в короб структурирования повторяется.

В общей сложности на формование одного кирпича с учетом его перемещения в короб структурирования требуется не более 17 с, а это значит, что производительность установки по второму примеру составляет 211 кирпичей в час.

При применении ротора с гладкой поверхностью (без ковшей) формование происходит в течение 35 с, а это значит, что производительность уменьшается в 2 раза.

Структурирование и охлаждение кирпича ведут по тому же режиму, как и в примере 1.

В общей сложности на весь технологический процесс производства кирпича затрачено 127,5 мин или 2,12 ч, что так же, как и в примере 1, в 10 раз меньше по сравнению с существующими тенологическими процессами производства кирпича.

П р и м е р 3. Термообработка сыпучего материала с размером частиц 16 мм. Режим обжига в среде с температурой на 100оС выше температуры вспучивания глины.

Имеются три разновидности глины с температурой вспучивания 1250, 1150 и 1000оС. Расчетная температура подогретых частиц, приготовленных их этих глин, равна соответственно 300, 400 и 450оС. Кирпич получают путем прессования частиц размером 16 мм, имеющих в зависимости от вида глины температуру 1250, 1150 и 1000оС. Влажность поступающих в рабочую камеру термообработки частиц составляет 25%. Подгорелочное пространство разделено на две секции, соответствующие зонам подогрева и обжига в соотношении 1:1,4, 1:1, 1: 0,564 и соответственно по разновидностям глин. Скорость псевдоожижения взвешенного слоя расчетная - 5,86 м/с. Для организации взвешенного слоя требуются значительные затраты энергоресурсов. Поэтому термообработку частиц размером 16 мм ведут в кипящем слое с расчетной скоростью псевдоожижения 4,05 м/с. Длина и ширина рабочей камеры термообработки соответственно составляют 6 м и 0,25 м. Ход заслонки течки из рабочей камеры термообработки 385 мм, ход поршня гидравлического пресса 365 мм, ход заслонки для образования формы 140 мм, ход поршня гидроцилиндра 385 мм, ход поршня гидроцилиндра 155 мм. Длина яруса двухъярусного короба cтруктурирования 376 cм, длина яруcа трехяруcного короба охлаждения 420 см.

Устанавливают и закрепляют сопла обечаек поочередно под углом 88,5о и 90о(-0,5о), 88,7о и 90о(-0,5о), 88,9о и 90о(-0,5о) соответственно при использовании разновидностей глин для создания кипящего слоя. В этом примере, как и в примере 1, организуют перекрестный режим действия скоростей псевдоожижения но в кипящем слое, так как для взвешенного слоя частиц размером 16 мм требуется длина рабочей камеры термообработки значительно больше 6 м. Содержание в форме частиц размером 16 мм должно быть не менее 480 шт.

Приводят в первоначальное положение заслонки и поршни пресса и гидроцилиндров. Включают дутьевой вентилятор и дымосос. Разжигают горелку и поднимают температуру среды рабочей камеры в зоне обжига на 100оС выше температуры вспучивания, а в зоне подогрева на 250, 150 и 50оС выше расчетной температуры подогретых гранул. Доводят давление газа в топливораспределителе до 400 кгс/м2, а давление воздуха перед переходным патрубком до 3000 кгc/м2. Включают одновременно питатель с ковшами для забрасывания в рабочую камеру термообработки свежеотформованных глинистых гранул и электромеханический блок управления ведения техноло- гического процесса производства кирпича в автоматическом режиме. В рабочую камеру поступает сырой сыпучий материал с температурой 20оС. Гранулы, отформованные из глинистого сырья с температурой вспучивания 1250оС, перемещаются кипящим слоем в зоне сушки и подогрева в течение 48,7 с и нагреваются до 300оС, гранулы, отформованные из глинистого сырья с температурой вспучивания 1150оС, перемещаются в течение 64 с и нагреваются до 400оС, гранулы отформованные из глинистого сырья с температурой вспучивания 1000оС, перемещаются в течение 95,8 с и нагреваются до 450оС, затем они попадают в зону обжига и, перемещаясь в течение 68, 64 и 54 с, нагреваются до температуры вспучивания 1250, 1150 и 1000оС. В конце зоны обжига нагретые гранулы до пироплаcтического состояния отвеиваются в рабочую камеру формования, где загружают форму в течение 2,4, 2,8 и 3,1 с. Через это время по программе электромеханического блока управления заслонка с ходом 385 мм за 1 с перекрывает течку из рабочей камеры термообработки, затем включается гидравлический пресс, и поршень с ходом 365 мм в течение 5 с поднимает насыпанные на его рабочую поверхность гранулы и прессует их до объема кирпича, прижимая насыпную массу к поверхности плиты потолка корпуса рабочей камеры формования кирпича, заслонка с ходом 140 мм для создания формы раскрывает ее за 0,5 с, поршень гидроцилиндра с ходом 385 мм за 4 с перемещает отформованный кирпич к поршню с ходом 155 мм, который тут же за 2 с перемещает кирпич в короб структурирования на остывание до 900-1050оС, после чего одновременно включаются гидроцилиндры, пресс нижнего давления и заслонки и перемещаются в первоначальное положение. Цикл формования кирпича и перемещение его в короб структурирования повторяется.

В общей сложности на формование одного кирпича с учетом его перемещения в короб структурирования требуется не более 16,5 с, а это значит, что производительность установки по третьему примеру составляет 218 кирпичей в час.

При применении ротора с гладкой поверхностью (без ковшей) формование происходит в течение 26 с, а это значит, что производительность уменьшается в 1,5 раза.

Структурирование и охлаждение кирпича ведут по тому же режиму, как и в примере 1.

В общей сложности на весь технологический процесс производства кирпича затрачено 128,8 мин или 2,15 ч, что так же, как и в первом примере, в 10 раз меньше по сравнению с существующими технологическими процессами производства кирпича.

При наличии компрессорных установок вместо гидроцилиндров в предлагаемом устройстве производства кирпича можно применять пневмоцилиндры и пневмопрессы. За счет достижения при этом больших скоростей заслонок и поршней производительность увеличивают вдвое.

Габариты предлагаемого устройства производства глиняного кирпича позволяют установить его на колеса и тем самым придать ему транспортабельность. Это обеспечит его широкое использование и решить вопросы с нуждами в строительных материалах, таких как кирпич, керамзитовый гравий, негашеная известь, полуводный гипс и т.д. и т.п., так как указанные материалы можно выпускать на предлагаемой установке.

Использование в промышленности предлагаемого способа производства глиняного кирпича позволит упростить производство и значительно сократить продолжительность технологического процесса производства за счет подогрева гранул из глинистого сырья во взвешенном (или кипящем) слое до температуры пиропластического состояния и немедленного прессования насыпанного объема до объема кирпича и охлаждения его в коробах, а также значительно снизить расход энергоресурсов и капитальные вложения, так как нагревается не масса сырого кирпича, а его составляющие мелкие частиц, и выпуск кирпича агрегатом, занимающим ничтожную площадь и работающим в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| ОДНОКАМЕРНАЯ ПЕЧЬ | 1998 |

|

RU2153136C1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| Установка для сушки несгораемых пескообразных материалов | 1989 |

|

SU1719833A1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ-УТЕПЛИТЕЛЯ ИЗ ПЛАСТИЧНЫХ ГЛИН - "ПУСТОТЕЛЛИТА" | 1992 |

|

RU2045399C1 |

| Способ изготовления керамзитовых изделий | 1979 |

|

SU833770A1 |

Изобретение относится к способу и устройству для производства глиняного кирпича и может быть использовано в промышленности строительных материалов. Способ производства глиняного кирпича заключается в том, что гранулы, сформованные из шихты, подогревают во взвешанном (или кипящем) слое при температуре среды на 50 - 250°С выше расчетной температуры подогретых гранул в течение 6 - 96 с, обжиг подогретых гранул осуществляют во взвешенном (или кипящем) слое при температуре среды на 50 - 100°С выше температуры пиропластического состояния (вспучивания) гранул в течение 8 - 68 с, формование кирпича осуществляют путем прессования гранул, находящихся в пиропластическом состоянии, при 1000 - 1250°С в течение 2 - 53 с, охлаждение кирпича осуществляют выдержкой в неподвижной среде до 900 - 1050°С в течение 992 - 1552 с, до 500 - 600°С в подвижной прямоточной среде с температурой теплоносителя 400 - 500°С в течение 1665 - 1737 с и до 60°С в подвижной противоточной среде воздушного теплоносителя, поступающего с температурой окружающей среды, в течение 4404 - 4927 с. Способ производства глиняного кирпича осуществляют устройством, содержащим газовую горелку с обечайками, газоподводящую систему, краны регулирования подачи топлива, камеру термообработки гранул во взвешенном (или кипящем) слое, роторный питатель с ковшами, дутьевой вентилятор, дымосос, секционный корпус подгорелочного пространства, переходной патрубок для регулирования подачи воздуха, камеру формования и прессования кирпича из гранул, пресс с гидронасосом, заслонки для перекрытия проема камеры термообработки и для создания формы кирпича, гидроцилиндры-толкатели и гидроподъемник, короба структурирования, охлаждения, электромеханический блок управления с соленоидными клапанами и гидронасосом, автоматику безопасности. 2 с.п. ф-лы, 8 ил.

СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления изделий строительной керамики и устройство для осуществления этого способа | 1975 |

|

SU719985A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1991-08-26—Подача