Изобретение относится к способам получения сополимеров на основе винилацетата (ВА) и бутилакрилата (БА), которые используются для приготовления высокоэффективных в диапазоне температур -17 - -3оС вибропоглощающих пленочных материалов.

Известен сополимер, включающий 87,4 мол.% ВА и 12,6 мол.% БА и получаемый путем одностадийной эмульсионной сополимеризации в присутствии эмульгаторов Тритон Х-405 и Тритон QS-9 мономерной смеси из 87,7 мол.% ВА и 12,3 мол. % БА, которую дозируют в реакционную массу в течение 140 мин. Однако этот сополимер обладает низкими демпфирующими свойствами (в диапазоне температур -17 - -3оС коэффициент механических потерь пленки η не превышает 0,16, а коэффициент потерь трехслойного металлополимерного материала η' при частоте 1 кГц не более 0,05).

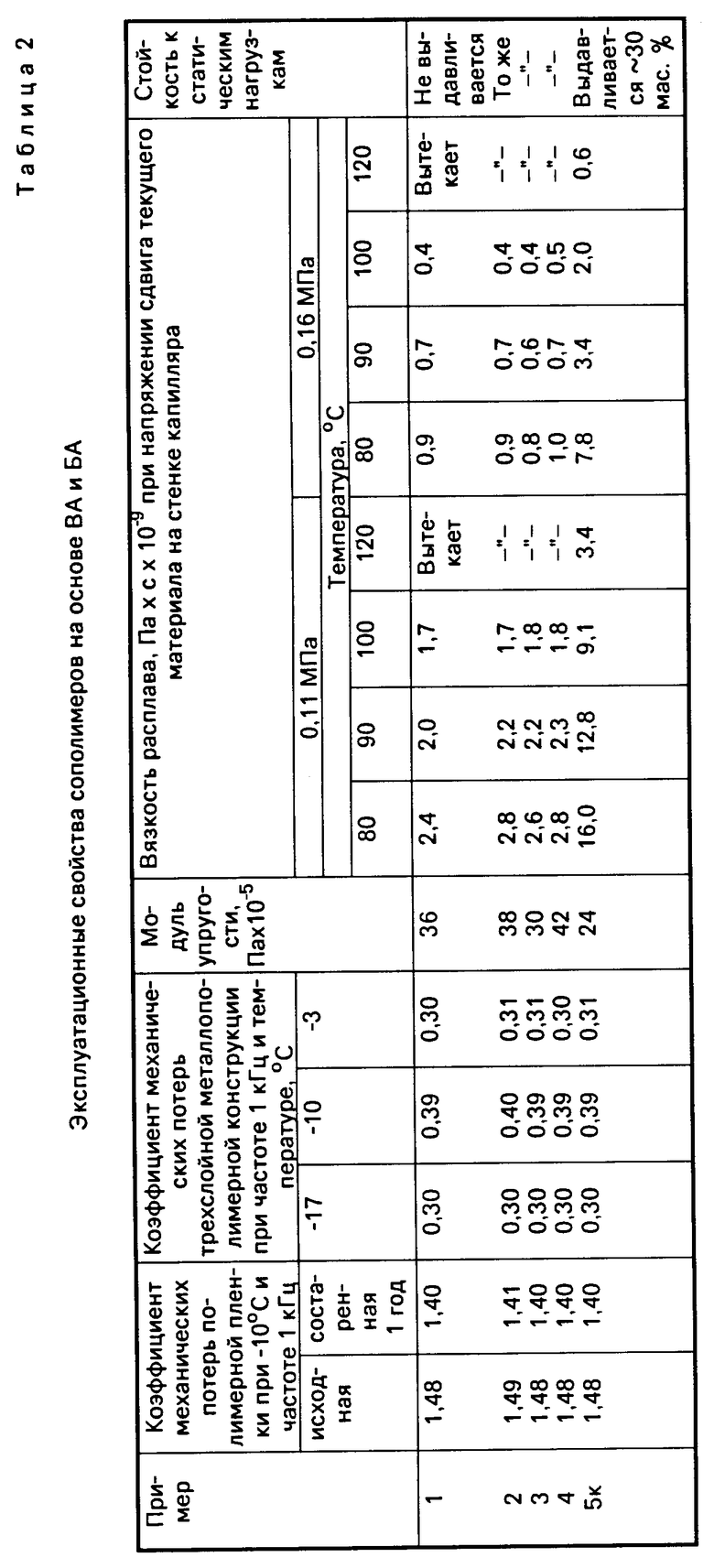

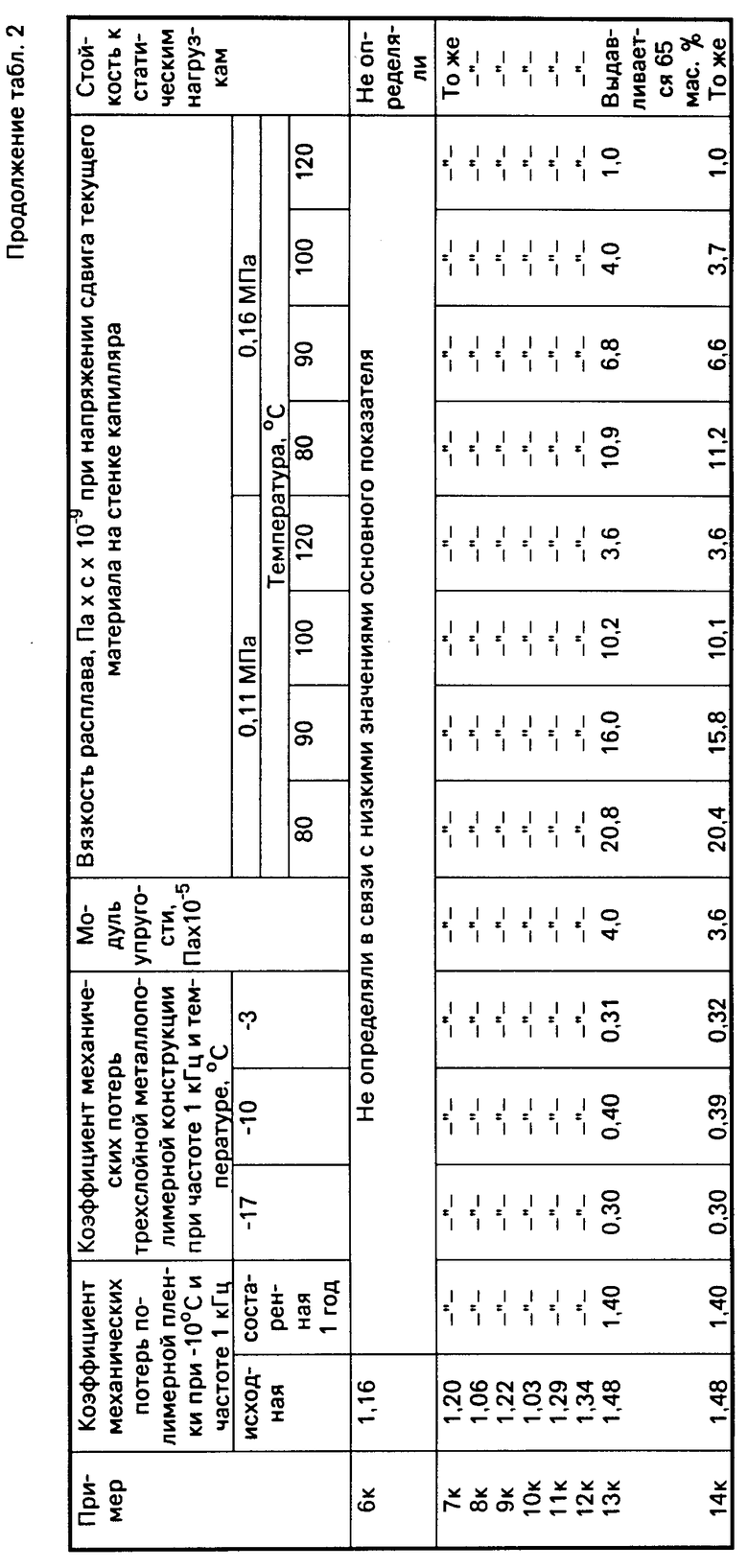

Наиболее близким по технической сущности и достигаемому эффекту к данному изобретению является сополимер ВА с БА, включающий 4,0 - 9,3 мол.% ВА и 90,7-96,0 мол.% БА и характеризующийся среднечисленной молекулярной массой 638000-998000. Он обладает отличными демпфирующими свойствами в диапазоне температур -17 - -3оС (η не ниже 1,48, а η' не менее 0,3) и получается путем водно-эмульсионной сополимеризации смеси, включающей 4,1 - 9,4 мол.% ВА и 90,6-95,9 мол.% БА, которую непрерывно вводят в реакционную зону с постоянной скоростью, равной 33,3-40,0% суммарной загрузки в 1 ч. В качестве поверхностно-активного вещества (ПАВ) используют натриевые соли сульфатированных эфиров алкилфенолов (эмульгатор С-10), а водорастворимый инициатор загружают в 6 приемов, равными порциями, через каждые 36 мин. Однако переработка указанного полимера в пленочный материал высокопроизводительным методом-экструзией - затруднена высокой вязкостью расплава полимера в интервале напряжений сдвига (0,11 - 0,16 МПа), реализуемых на стандартных экструдерах, при максимально допустимой для ВА-содержащих полимеров температуре 120оС. Кроме того, известный сополимер вследствие низкого значения модуля упругости (3,6-4,0) ˙105 Па при -10оС обладает пониженной стойкостью к статическим воздействиям и может выдавливаться из металлополимерных конструкций при хранении.

Целью изобретения является улучшение реологических характеристик, повышение модуля упругости и стойкости к статическим нагрузкам вибропоглощающего сополимера на основе ВА и БА, который предназначен для эксплуатации в диапазоне температур -17 - -3оС.

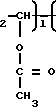

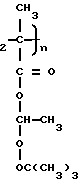

Поставленная цель достигается созданием акрилового сополимера, включающего 5,9 - 13,9 мол.% ВА, 84,1 - 92,1 мол.% БА и 1,1-4,6 мол.% 1-метакрилоилокси-1-трет-бутилпероксиэтана (МТП), обладающего характеристической вязкостью 0,65 - 1,58 дл/г в ацетоне при 20оС, общй формулы CH

CH CH

CH CH

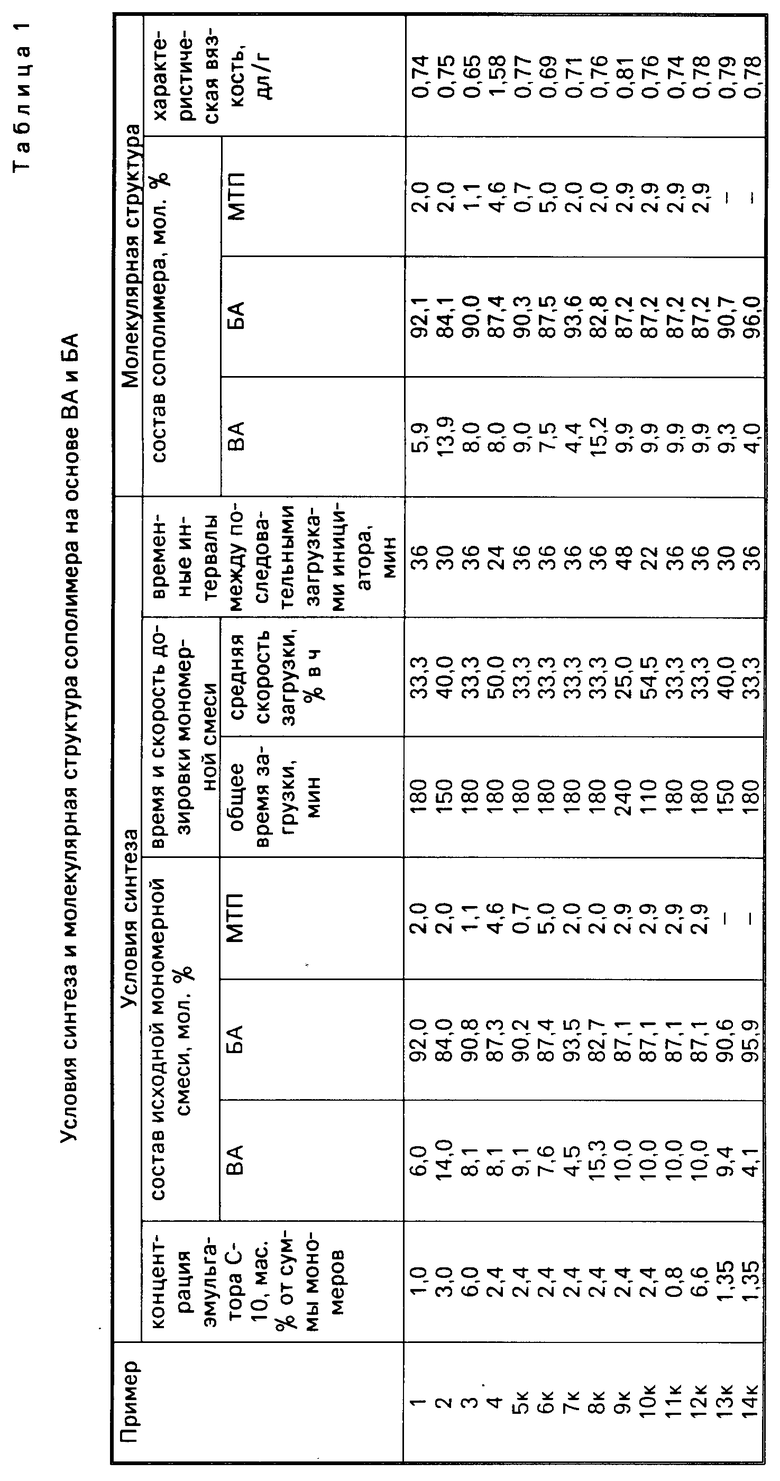

CH где l: m: n= (5,9-13,9):(84,1-81,1): (1,1-4,6). а также тем, что в способе получения акрилового сополимера водно-эмульсионной сополимеризацией в присутствии ПАВ-натриевых солей сульфатированных эфиров алкилфенолов - при непрерывной подаче с постоянной скоростью мономерной смеси и дробной загрузке водорастворимого инициатора в 6 приемов, равными порциями, через одинкаовые промежутки времени в качестве мономерной смеси используют 6,0-14,0 мол.% ВА 84,0-92,0 мол.% БА и 1,1-4,6 мол. % МТП, причем дозируют ее со скоростью 33,3-50,0% суммарной загрузки в 1 ч, ПАВ используют в концентрации 1,0-6,0 мас.% от смеси мономеров, а временной интервал между последовательными операциями введения инициатора выбирают в диапазоне 24-36 мин.

где l: m: n= (5,9-13,9):(84,1-81,1): (1,1-4,6). а также тем, что в способе получения акрилового сополимера водно-эмульсионной сополимеризацией в присутствии ПАВ-натриевых солей сульфатированных эфиров алкилфенолов - при непрерывной подаче с постоянной скоростью мономерной смеси и дробной загрузке водорастворимого инициатора в 6 приемов, равными порциями, через одинкаовые промежутки времени в качестве мономерной смеси используют 6,0-14,0 мол.% ВА 84,0-92,0 мол.% БА и 1,1-4,6 мол. % МТП, причем дозируют ее со скоростью 33,3-50,0% суммарной загрузки в 1 ч, ПАВ используют в концентрации 1,0-6,0 мас.% от смеси мономеров, а временной интервал между последовательными операциями введения инициатора выбирают в диапазоне 24-36 мин.

П р и м е р 1. Синтез тройного сополимера ВА, БА и МТП проводили в однолитровой четырехтубусной стеклянной колбе, снабженной однолопастной стеклянной мешалкой (100 об/мин) обратным холодильником, термометром и капельницей для непрерывной подачи жидких компонентов в реакционную зону. Температура сополимеризации 30 ± 2оС. Смесь мономеров, включающую 6,0 мол.% ВА, 92,0 мол. % БА и 2,0 мол.% МТП, после перемешивания загружали в оттарированную по объему с точностью до 1 мл расходную емкость (капельницу), откуда она с заданной скоростью подавалась в реакционную зону. Водную фазу готовили непосредственно в колбе, растворяя в 494 мл дистиллированной воды 2,4 г эмульгатора С-10 (1,0 мас.% от суммы сомономеров) и продувая образовавшийся раствор в течение 15 мин аргоном. Модуль ванны равен 0,5. Затем в реактор вводили 0,4 г персульфата калия (1/6 часть общей загрузки) в виде 10% -ного водного раствора и 0,2 г метабисульфита натрия (1/6 часть общей загрузки) в виде 25%-ного водного раствора, открывали кран на линии подачи мономерной смеси (начало реакции) и в течение 3 ч осуществляли дозировку со скоростью 33,3% суммарной загрузки в 1 ч. По ходу процесса через каждые 36 мин в реактор добавляли новые порции (по 1/6 части общей загрузки) персульфата акия и метабисульфита натрия, так чтобы последняя порция инициирующей системы загружалась сразу после окончания дозировки смеси мономера. Последующую дополимеризацию осуществляли в течение 90 мин до конверсии 98% (по данным гравиметрического и газохриоматографического анализов). Незаполимеризовавшиеся мономеры отгоняли с помощью водяного пара. Сополимер выделяли из латекса вымораживанием, отмывали водой от эмульгатора и сушили в вакууме при температуре 50оС до постоянной массы.

Состав сополимера определяли с помощью ЯМР 13С-спектроскопии на спектрометре "Тесла-567" при комнатной температуре на частоте 25,1 МГц с полной развязкой от протонов и 2Н-стабилизацией. Характеристическую вязкость определяли в вискозиметре Убеллоде при температуре 20оС, используя в качестве растворителя ацетон. Виброакустические характеристики (коэффициент потерь η и η1, а также динамический модуль упругости) определяли методом вынужденных резонансных колебаний. Реологические характеристики снимали в виде зависимости вязкости расплава от напряжения сдвига при температурах 80, 90, 100, 120оС. Стойкость материала к статистическим нагрузкам оценивали как долю сополимера, выдавленного из металлополимерного сэндвича (под весом одного листа из сплава AМг толщиной 1,8 - 2,0 мм) за один год. Экспериментальные данные о конкретных условиях синтеза и структуре полимеров, образующихся по примеру 1 и последующим примерам, представлены в табл.1. Свойства сополимеров по примеру 1 и последующим примерам приведены в табл.2.

П р и м е р ы 2 - 4. Тройной сополимер ВА, БА и МТП получали по примеру 1, но варьируя в заявляемых пределах состав исходной мономерной смеси, скорость ее дозировки в реакционную зону, временные интервалу между дробными загрузками инициатора и концентрацию ПАВ. Молекулярную массу сополимеров (характеристическую вязкость) регулировали температурой сополимеризации аналогично известному способу.

П р и м е р ы 5 и 6 (контрольные). Тройной сополимер ВА, БА и МТП получали по примеру 1 (концентрация ПАВ равна 2,4 мас.%), но используя запредельные значения содержания МТП в мономерной смеси.

П р и м е р ы 7 и 8 (контрольные). Тройной сополимер ВА, БА и МТП получали по примеру 1 (концентрация ПАВ равна 2,4 мас.%), но используя запредельные значения содержания ВА и БА в мономерной смеси.

П р и м е р ы 9 и 10 (контрольные). Тройной сополимер ВА, БА и МТП получали по примеру 1 (концентрация ПАВ равна 2,4 мас.%, мономерная смесь содержит 10,0 мол.% ВА, 87,1 мол.% БА и 2,9 мол.% МТП), но используя запредельные значения скорости загрузки мономерной смеси и временных интервалов между дробными дозировками инициатора.

П р и м е р ы 11 и 12 (контрольные). Тройной сополимер ВА, БА и МТП получали по примеру 1 (мономерная смесь содержит 10,0 мас.% ВА, 87,1 мол.% БА и 2,9 мол.% МТП), но используя запредельные значения концентрации ПАВ.

П р и м е р ы 13 и 14 (контрольные, по известному способу). Двойной сополимер ВА с БА получали по примеру 1, но используя условия синтеза (состав мономерной смеси и скорость ее загрузки, порядок введения инициатора), аналогичные известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКРИЛОВЫЙ СОПОЛИМЕР ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1795644A1 |

| СОПОЛИМЕР НА ОСНОВЕ ВИНИЛАЦЕТАТА И БУТИЛАКРИЛАТА В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1786811A1 |

| АКРИЛОВЫЙ СОПОЛИМЕР ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1771191A1 |

| СОПОЛИМЕР НА ОСНОВЕ ВИНИЛАЦЕТАТА И БУТИЛАКРИЛАТА В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ ВИБРОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1757215A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1639007A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1639006A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1637284A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1637285A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1653311A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ | 1990 |

|

SU1793702A1 |

Сущность изобретения: сополимер включает, мол.%: винилацетат 5,9 - 13,9, бутилакрилат 84,1 - 92,1 1-метакрилоилокси -1- трет- бутилпероксиэтан 1,1 - 4,6, имеет значение характеристической вязкости в ацетоне при 20°С 0,65 - 1,58 дл/г. Сополимер получают водно-эмульсионной полимеризацией мономерной смеси, дозируемой в реакционную зону с постоянной скоростью 33,3 - 50% суммарной загрузки в 1 ч, в присутствии 1 - 6 мас.% эмульгатора С-10 и водорастворимого инициатора, загружаемого равными порциями через одинаковые промежутки времени, равные 24 - 36 мин. 2 табл. 2 с.п. ф-лы.

CH

CH CH

CH CH

CH

где l : m : n = (5,9 - 13,9) : (84,1 - 81,1) : (1,1 - 4,6),

с характеристической вязкостью, измеренной в ацетоне при 20oС, 0,65 - 1,58 дл/г, для изготовления вибропоглощающего материала, предназначенного для эксплуатации в диапазоне температур -17 - -3oС.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ВИНИЛАЦЕТАТА С БУТИЛАКРИЛАТОМ | 1988 |

|

SU1637285A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-07-30—Публикация

1990-06-11—Подача