Изобретение относится к технологическим смазкам, используемым при механической обработке, в частности при сверлении нержавеющих сталей.

Технологические смазки, используемые при обработке металлов резанием, содержат твердый смазочный агент, вещество- связки и различные функциональные присадки. В качестве твердого смазочного агента обычно используют графит, дисульфид молибдена, диселенид молибдена, серу и др. Роль связки выполняют стеариновая кислота, парафиновые углероды и воска.

Известна смазочная композиция, используемая при сверлении и резьбонареза- нии, состоящая из следующих компонентов, мас.%:

Стеариновая кислота 20-35;

Сера3-5;

Мыло (хозяйственное) 35-40;

Канифоль20-27;

Масло10-15,

Эта смазка обладает высокими адгезионными свойствам.., однако антифрикционные свойства композиции низкие, вследствие чего она не обеспечивает требуемой стойкости режущего инструмента.

Известна антифрикционная смазочная композиция для механической обработки, состоящая из стеариновой кислоты, диселе- нида молибдена, серы, полиизобутелена и минерального масла при следующем соот- ношении компонентов, мас.%:

Сера30-40;

Диселенид молибдена 10-20:

Минеральное масло 2-3;

Полиизобутилен0,5-1,0;

Стеариновая кислота остальное

до 100%.

Этот состав обладает высокими антифрикционными свойствами. Однако его санитарно-гигиенические свойства низкие, что обусловлено наличием серы и образованием при ее нагревании токсичной двуокиси серы.

Наиболее близка к заявляемой смазке по химическому составу и области применения смазочная композиция, в состав кото(Л

С

vj

VJ

СО

CN

4

рой входят стеариновая кислота, продукт обработки при температуре 155-165°С тал- лового масла триэтаноламином в их массовом соотношении 2:1, и присадки, в число которых входит полимерная добавка (поли- изобутилен или полипропилен) при следующем соотношении компонентов, мас.%:

сульфонаткальция1-5

полиизобутелен или

полипропилен1-10

тетраборат натрия или

калия0,5-5,0

сукцинимидная

присадка0,5-1,5

продукт обработки при

температуре 155-165°С

таллового масла триэтаноламином в их массовом

соотношении 2:110-40

олеиновокислый натрий

или калий0,05-0,08

стеариновая кислота остальное

до 100

Недостатком этого состава является большая трудоемкость при его изготовлении и использование большого числа дорогостоящих компонентов. Кроме того, указанная смазка не обеспечивает высокой стойкости режущего инструмента при сверлении нержавеющей стали, что обусловлено отсутствием сильных смазочных агентов в составе смазки.

С целью устранения указанных недостатков известная антифрикционная смазка для механической обработки металлов, в состав которой входят стеариновая кислота, продукт обработки при температуре 155- 165°С таллового масла триэтаноламином в массовом соотношении 2:1 и полимерная добавка, согласно изобретению содержит в качестве полимерной добавки продукт со- поликонденсации нафталина с бензолом молекулярной массы 1350-1500 (олигомер нБ) при следующем соотношении компонентов, мас.%:

продукт сополиконденса- ции нафталина с бензолом

мол.м. 1350-15005-30

продукт обработки при

температуре 155-165°С

таллового масла триэтаноламином в их массовом соотношении 2:15-30 стеариновая кислота до 100

Для приготовления смазки используют стеариновую кислоту по ГОСТ 6484-64 и продукт обработки при температуре 155- 165°С таллового масла триэтаноламином (эмультал) по ТУ 6-14-1035-79.

Олигомер НБ получают сополиконден- сацией нафталина с бензолом в присутствии хлористого алюминия в качестве катализатора Фриделя Крафтса и нитробензола в

качестве окислителя при следующем соотношении компонентов: на 1 М нафталина берут 3,5 М бензола, 2 М безводного , 1,75 М нитробензола. Синтез проводят при температуре 80°С в течение 3 часов. Полученный продукт содержит 10% нерастворимых в хлороформе фракций. Фракции, растворимые в хлороформе имеют молекулярную массу Мн- 1350- 1500 и следующий элементный состав, %: углерод 89,83-90,32;

водород 5,11-5,17; хлор 1,54-2,26. Температура плавления 250-280°С.

Подробное описание синтеза олигоме- ра НБ приведено в работе Костенкова Л.С., Янковская Л.А., Кузнецов В,В. и др. Пластические массы, 1986, № 5, 5.

Процесс получения заявляемой смазки заключается в следующем. Олигомер НБ вводят в обогреваемый на водяной бане реактор с мешалкой, содержащий предварительно

расплавленную стеариновую кислоту и эмультал. Количества используемых компонентов выбирают исходя из их содержания в заявляемом продукте. После интенсивного перемешивания в течение 10-20 мин

смесь разливают в цилиндрические формы с внутренним диаметром 20 мм и высотой 50 мм. После застывания полученные брикеты твердой смазки извлекают из формы легким нажатием на торцовую поверхность.

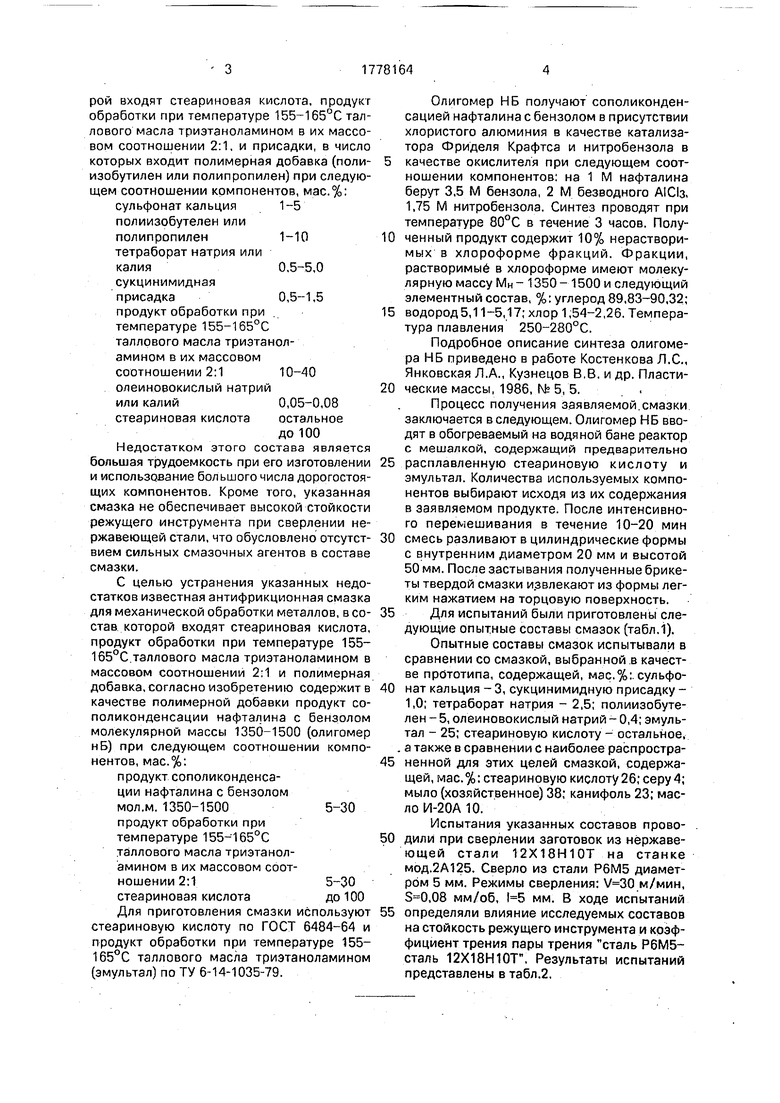

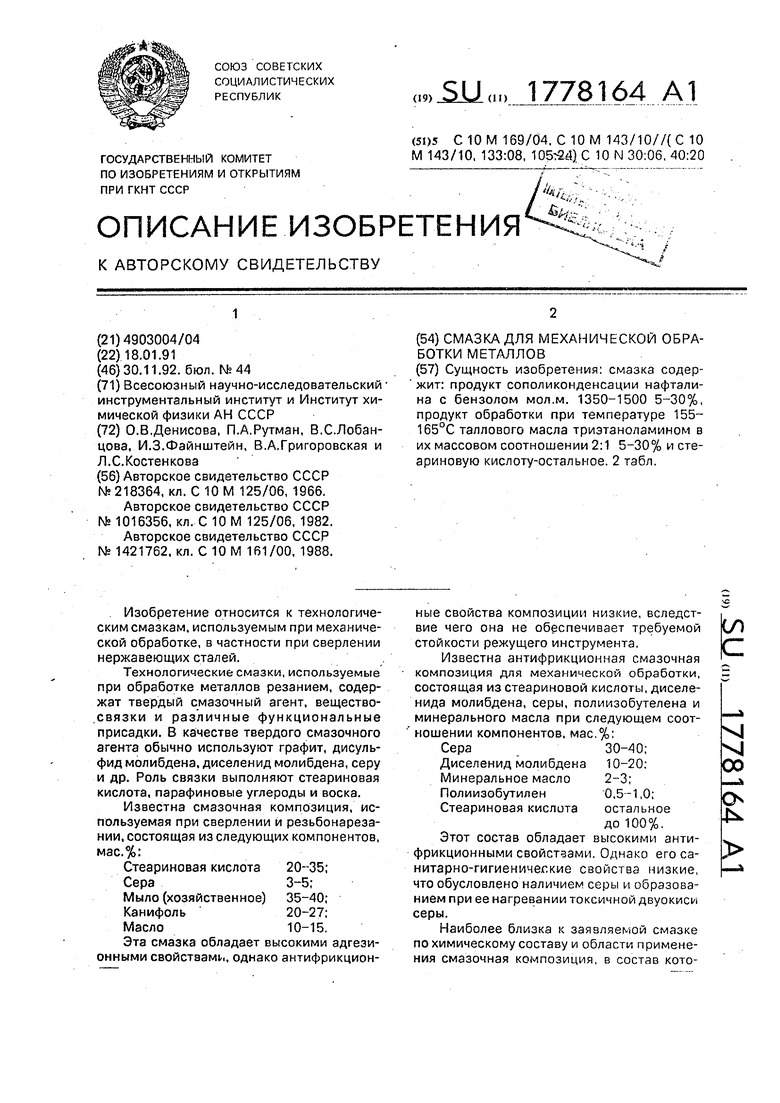

Для испытаний были приготовлены следующие опытные составы смазок (табл,1).

Опытные составы смазок испытывали в сравнении со смазкой, выбранной в качестве прототипа, содержащей, мас.%: сульфонат кальция - 3, сукцинимидную присадку - 1,0; тетраборат натрия - 2,5; полиизобутелен - 5, олеиновокислый натрий - 0,4; эмультал - 25; стеариновую кислоту - остальное, . а также в сравнении с наиболее распространенной для этих целей смазкой, содержащей, мас.%: стеариновую кислоту26; серу 4; мыло (хозяйственное) 38; канифоль 23; масло И-20А 10.

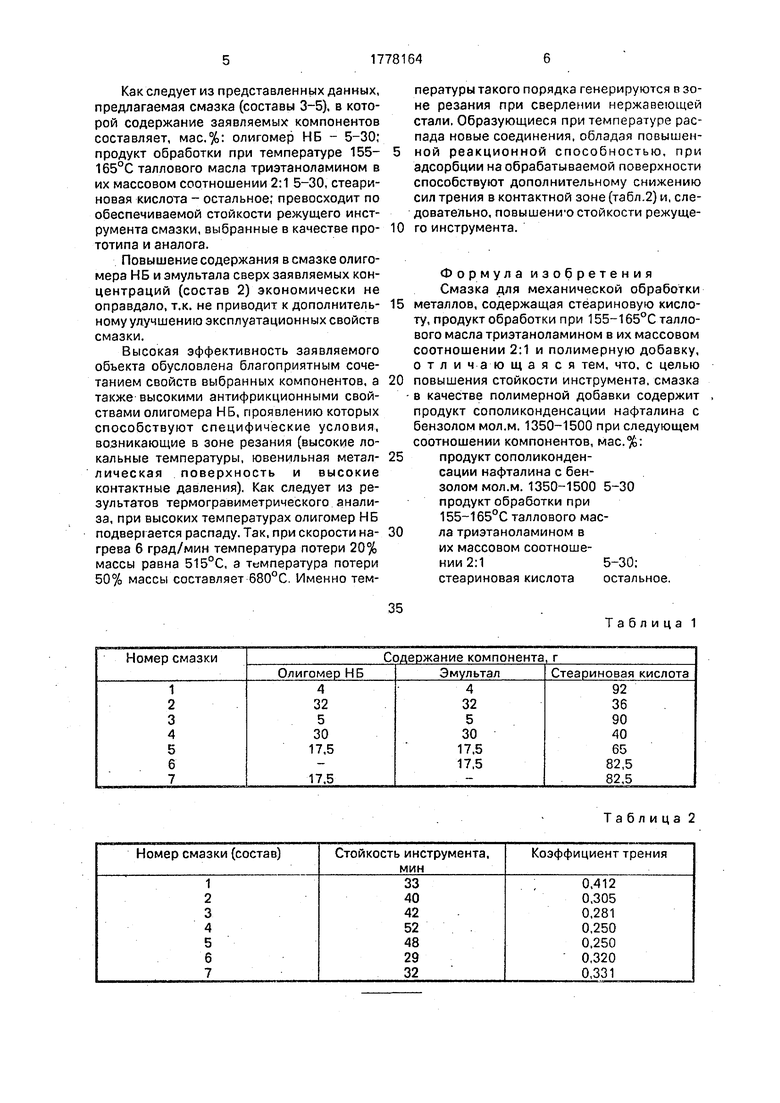

Испытания указанных составов проводили при сверлении заготовок из нержавеющей стали 12Х18Н10Т на станке мод.2А125. Сверло из стали Р6М5 диаметром 5 мм. Режимы сверления: м/мин, ,08 мм/об, мм. В ходе испытаний

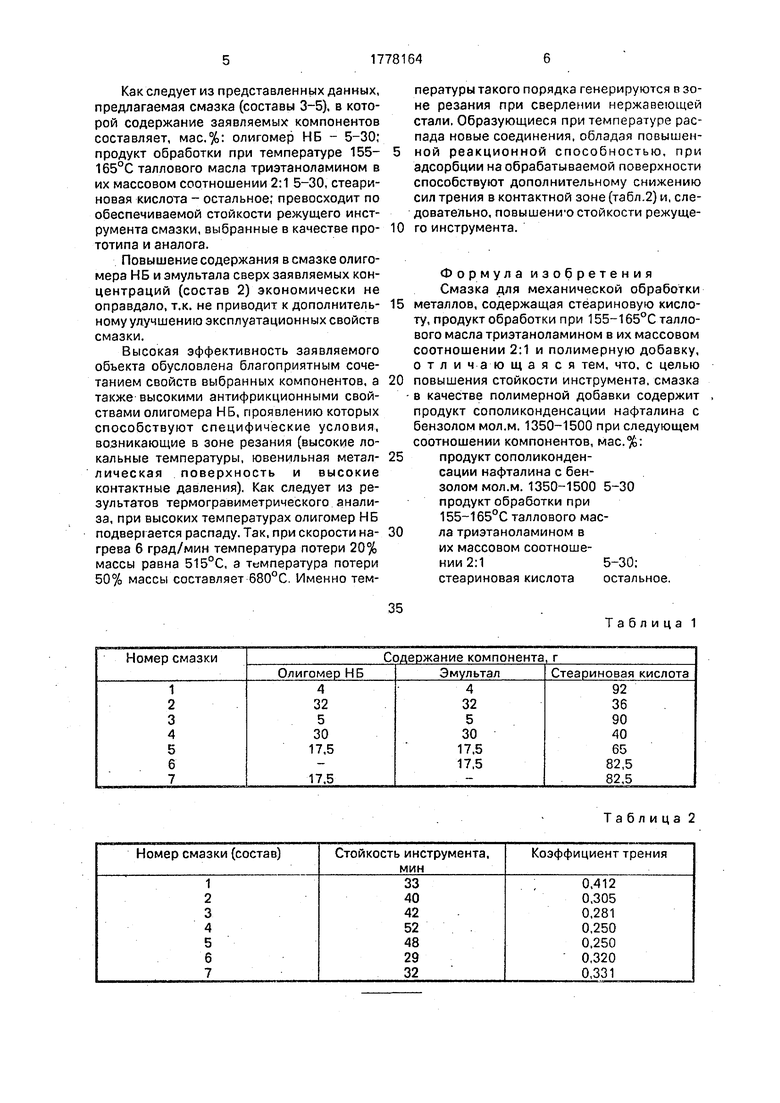

определяли влияние исследуемых составов на стойкость режущего инструмента и коэффициент трения пары трения сталь Р6М5- сталь 12Х18Н10Т, Результаты испытаний представлены в табл.2.

Как следует из представленных данных, предлагаемая смазка (составы 3-5), в которой содержание заявляемых- компонентов составляет, мае.%: олигомер НБ - 5-30; продукт обработки при температуре 155- 165°С таллового масла триэтаноламином в их массовом соотношении 2:1 5-30, стеариновая кислота - остальное; превосходит по обеспечиваемой стойкости режущего инструмента смазки, выбранные в качестве про- тотипа и аналога.

Повышение содержания в смазке олиго- мера НБ и эмультала сверх заявляемых концентраций (состав 2) экономически не оправдало, т.к. не приводит к дополнитель- ному улучшению эксплуатационных свойств смазки.

Высокая эффективность заявляемого объекта обусловлена благоприятным сочетанием свойств выбранных компонентов, а также высокими антифрикционными свойствами олигомера НБ, проявлению которых способствуют специфические условия, возникающие в зоне резания (высокие локальные температуры, ювенильная метал- лическая поверхность и высокие контактные давления). Как следует из результатов термогравиметрического анализа, при высоких температурах олигомер НБ подвернется распаду. Так, при скорости на- грева 6 град/мин температура потери 20% массы равна 515°С, а температура потери 50% массы составляет 680°С. Именно температуры такого порядка генерируются в зоне резания при сверлении нержавеющей стали. Образующиеся при температуре распада новые соединения, обладая повышенной реакционной способностью, при адсорбции на обрабатываемой поверхности способствуют дополнительному снижению сил трения в контактной зоне (табл.2) и, следовательно, повышени о стойкости режущего инструмента.

Формула изобретения Смазка для механической обработки металлов, содержащая стеариновую кислоту, продукт обработки при 155-165°С таллового масла триэтаноламином в их массовом соотношении 2:1 и полимерную добавку, отличающаяся тем, что. с целью повышения стойкости инструмента, смазка в качестве полимерной добавки содержит продукт сополиконденсации нафталина с бензолом мол.м. 1350-1500 при следующем соотношении компонентов, мас.%: продукт сополиконденсации нафталина с бензолом мол.м. 1350-1500 5-30 продукт обработки при 155-165°С таллового масла триэтаноламином в их массовом соотношении 2:15-30; стеариновая кислота остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для механической обработки металлов | 1986 |

|

SU1421762A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2107091C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2032717C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2226544C2 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2029780C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2831570C1 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

Сущность изобретения: смазка содержит: продукт сополиконденсации нафталина с бензолом мол.м. 1350-1500 5-30%, продукт обработки при температуре 155- 165°С таллового масла триэтаноламином в их массовом соотношении 2:1 5-30% и стеариновую кислоту-остальное. 2 табл.

Таблица 1

Таблица 2

Номер смазки (состав)

Стойкость инструмента, мин

8

Смазка-прототип по а.с. 1421762 состав, мас.%:

Сульфонат кальция3

Сукцинимидная присадка1

Полиизобутелен5

Тетраборат натрия2,5

Эмультал25

Олеиново-кислый натрий0.4 Стеариновая кислота остальное

9

Смазка по а.с. 218364 состав, (в мас.%):

Стеариновая кислота25

Сера4

Мыло38

Канифоль23

Масло10

Продолжение табл. 2

Коэффициент трения

31

0,536

| СМАЗКА ДЛЯ РЕЗАНИЯ МЕТАЛЛОВ | 0 |

|

SU218364A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Антифрикционная смазка для абразивной обработки | 1981 |

|

SU1016356A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для механической обработки металлов | 1986 |

|

SU1421762A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-11-30—Публикация

1991-01-18—Подача