Изобретение относится к машиностроению, в частности к составам для образования антифрикционного приработочного покрытия на трущихся поверхностях деталей, и позволяет снизить шероховатость приработанных поверхностей и начальный износ деталей.

В настоящее время для получения антифрикционных покрытий на деталях наиболее распространены составы, содержащие дисульфид молибдена. Однако состав имеет недостатки, в частности, дисульфид молибдена смывается с поверхности трения в процессе приработки под действием смазки, что существенно снижает эффективность таких покрытий.

Известен состав для нанесений антифрикционных покрытий на меди и медных сплавов, имеющий следующее соотношение компонентов: мас.1

олеиновая кислота0,3-1,0;

изопропиловый спирт 4-7;

соляная кислота2-3;

глицериностальное

Основой является глицерин. Смесь технического глицерина и соляной кислоты вследствие химической активности по отношению к остальным деталям восстанавливает окисную пленку стальной поверхности.

Недостатком является наличие соляной кислоты, приводящей к интенсивной коррозии, а также повышенная вязкость состава, ухудшающая его технологичность

Целью изобретения является уменьшение износа и шероховатости приработанных деталей.

Для этого предлагается использовать состав, содержащий в качестве неорганической кислоты ортофосфорную кислоту и дополнительно формалин, хлорид меди и воду при следующем соотношении компонентов, мас.%: хлорид меди0,625-2,5

ортофосфорная кислота 0,125-0,5 формалин1,3-5

водаостальное

Хлорид меди используется для получения на поверхности медной пленки, Ортофосфорная кислота вводится в состав для образования фосфатных пленок, способст- вующих ускорению приработки и снятию окисных пленок, что ведет к более прочному сцеплению пленки меди с основным металлом. Формалин является активным восстановителем меди на поверхности металла.

сл

с

XI VI оо

л

о сл

Выбор количественного содержания компонентов состава обусловлен следующим.

Введение хлорида меди в количестве менее 0,625 ведет к уменьшению слоя меди, образующегося при трении, а увеличение свыше 2,5 мас.% не выгодно из экономических соображений. Содержание ортофос- форной кислоты менее 0,125 мас.% не обеспечивает снятия окисных пленок и ускорения приработки. Увеличение ортофос- форной кислоты свыше 0,5 мас.% приводит к интенсивному наводораживанию поверхности металла, что уменьшает адгезию меди к основному металлу. Содержание в составе менее 1,3 мас.% формалина ведет к ослаблению выделения меди на поверхностях трения, а свыше 5 мас.% - к снятию излишка меди в процессе трения с поверхности детали и образованию осадка.

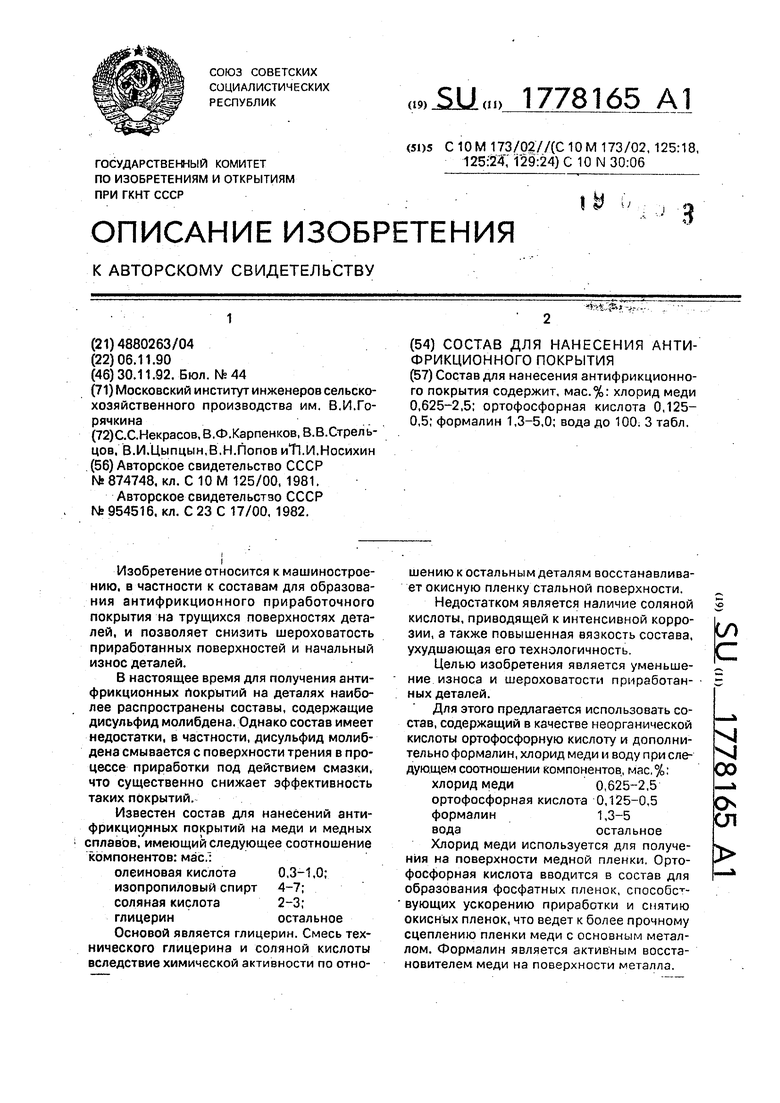

Для проведения испытаний при отработке оптимального состава были приготовлены составы с различным содержанием указанных компонентов, приведенные в табл. 1.

Составы готовили следующим образом: в емкость наливали необходимое количество воды, затем в нее последовательно добавляли формалин, ортофосфорную кислоту, хлорид меди. Полученную смесь нагревали при постоянном перемешивании, до кипения и кипятили до 5 мин (до полного растворения порошк-а хлорида меди).

Полученные растворы после остывания до 20°С наносили на прирабатываемые поверхности образцов, смазав поверхность трения тонким слоем раствора. Затем проводили натирание войлочным диском в течение 30 с при давлении 0,02...0,03 МПа. При этом на поверхности образовалось блестящее медное покрытие.

Антифрикционный состав износили на колодки, выполненные из серого чугуна СЧ25, имеющие шероховатость 0,63мкм. Рабочая поверхность колодок получена хо- никгованием.

Испытания полученных антифрикционных покрытий проводили на машине трения СМЦ-2. Время испытания 60 мин. После испытаний определяли износ колодки с использованием аналитических весов ВЛР-200М.

Шероховатость приработанных поверхностей колодок определяли при помощи профилографа-профилометра мод.201 завода Калибр.

Результаты лабораторных испытаний

приведены в табл.2.

Результаты испытаний показали, что

предлагаемые антифрикционные покрытия

эффективнее прототипа поизносу- в 1.72...3.23

раза, по шероховатости - в 1,5...2,4 раза, по

коэффициенту трения в 1.3...2,0 раза.

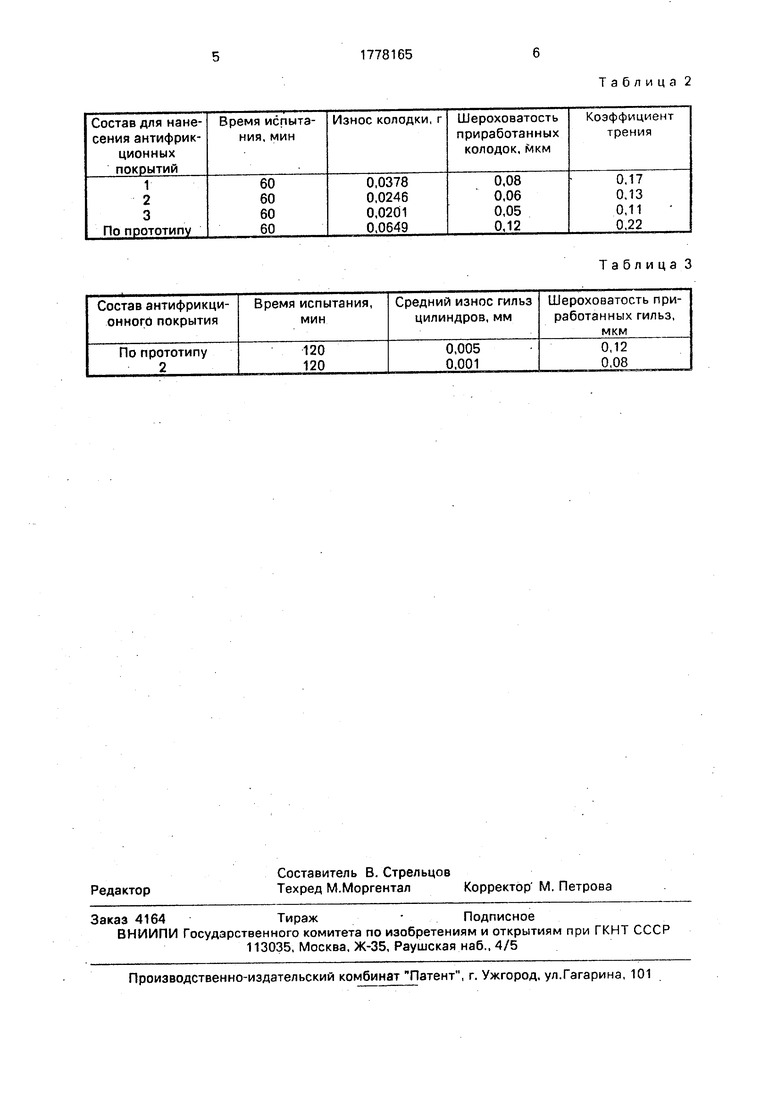

Для подтверждения эффективности выбранного состава на процесс снижения износа и ускорение приработки деталей двигателей, в частности гильз цилиндров, были проведены сравнительные стендовые испытания двигателей ЯМЗ-238 НБ в условиях мотороремонтного завода.

Перед испытаниями на двигатель были установлены гильзы цилиндров с ант.ифрик- ционными покрытиями по прототипу (2 шт.) и по предлагаемому составу 2 (2 шт.)

Для определения износа проводили микрометраж гильз (до и после обкатки дви- гателя ЯМЗ в течение 2 ч).

Результаты стендовых натурных испытаний приведены в табл.3.

Испытания показали, что износ гильз цилиндров после нанесения покрытия по предлагаемому составу уменьшился в Зраза по сравнению с прототипом. Шероховатость гильз цидиндров по сравнению с про- тотипом уменьшается в 1,5 раза.

Таким образом результаты лаборатор- ных и стендовых испытаний подтверждают эффективность предлагаемого состава. Формула изобретения Состав для нанесения антифрикционного покрытия, содержащий неорганическую кислоту, отличающийся тем, что, с целью снижения износа и шероховатости деталей, в качестве неорганической кислоты состав содержит ортофосфорную кислоту и дополнительно формалин, хлорид меди и воду при следующем соотношении компонентов, мас.%:

хлорид меди0,625-2,5;

ортофосфорная кислота 0,125-0,5; формалин.1,3-5,0;

водадо 100.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТРУЩИЕСЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1992 |

|

RU2041253C1 |

| СПОСОБ ОБРАБОТКИ ГИЛЬЗ ЦИЛИНДРОВ С НАКАТЫВАНИЕМ ПОВЕРХНОСТИ ПЕРЕД ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКОЙ (ФАБО) | 1996 |

|

RU2110391C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069237C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2313565C2 |

| СОСТАВ ДЛЯ УСКОРЕНИЯ ПРИРАБОТКИ ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ В ПЕРИОД СТЕНДОВОЙ ОБКАТКИ | 1997 |

|

RU2128686C1 |

| Смазочно-охлаждающая жидкость для алмазного выглаживания сталей | 1985 |

|

SU1247410A1 |

| Способ изготовления деталей с антифрикционным покрытием и состав антифрикционного покрытия | 1986 |

|

SU1456283A1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ И ТЕХНИЧЕСКИМ ЖИДКОСТЯМ | 1993 |

|

RU2064971C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089598C1 |

Состав для нанесения антифрикционного покрытия содержит, мас.%: хлорид меди 0,625-2,5; ортофосфорная кислота 0,125- 0,5; формалин 1,3-5,0; вода до 100. 3 табл.

Таблица 3

| Антифрикционная паста "эдма-10 | 1976 |

|

SU874748A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Поверхностно-активная среда для нанесения натиранием покрытий из меди и медных сплавов | 1980 |

|

SU954516A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-30—Публикация

1990-11-06—Подача