Изобретение относится к испытательной технике и может быть использовано для контроля качества приклейки элементов многоразовой теплозащиты космических аппаратов.

Известен способ контроля качества приклейки теплозащитных элементов орбитального самолета, включающий установку присоски на поверхность теплозащитного элемента путем вакуумирования ее полости и приложение к присоске открывающего усилия.

Известный способ осуществляется устройством для контроля качества приклейки теплозащитных элементов орбитального самолета, содержащим присоску, соединенную с вакуумной системой, и силовозбудитель, шток которого шарнирно соединен с присоской. В качестве силовозбудителя использован гидроцилиндр, што- ковая полость которого соединена с гидросистемой.

Недостатком известных способа и устройства является то, что при вакуумирова- нии присоски в противоэрозионном покрытии теплозащитного элемента возникают значительные изгибающие напряжения, которые при определенном перепаде давления достигают предела прочности покрытия на изгиб.

Целью изобретения является повышение надежности контроля качества приклейки теплозащитных элементов.

Поставленная цель достигается тем, что устройство для контроля качества приклейки теплозащитных элементов, содержащее присоску, систему вакуумирования присоски и силовозбудитель, шток которого свяVIV| 00 Os

СО

зян с присоской снабжают датчиком давления в полости присоски, последовательно установленными и электрически связанными с датчиком давления сумматором и уси- литепем, выход которого связан с силовозбудителем, и источником постоянного сигнала, связанного с вторым входом сумматора.

Способ контроля осуществляется следующим образом.

Присоску устанавливают на поверхность испытуемого элемента, вакуумируют ее и прикладывают отрывающее усилие во время вакуумирования так, что оно возрастает пропорционально увеличению глубины вакуумирования.

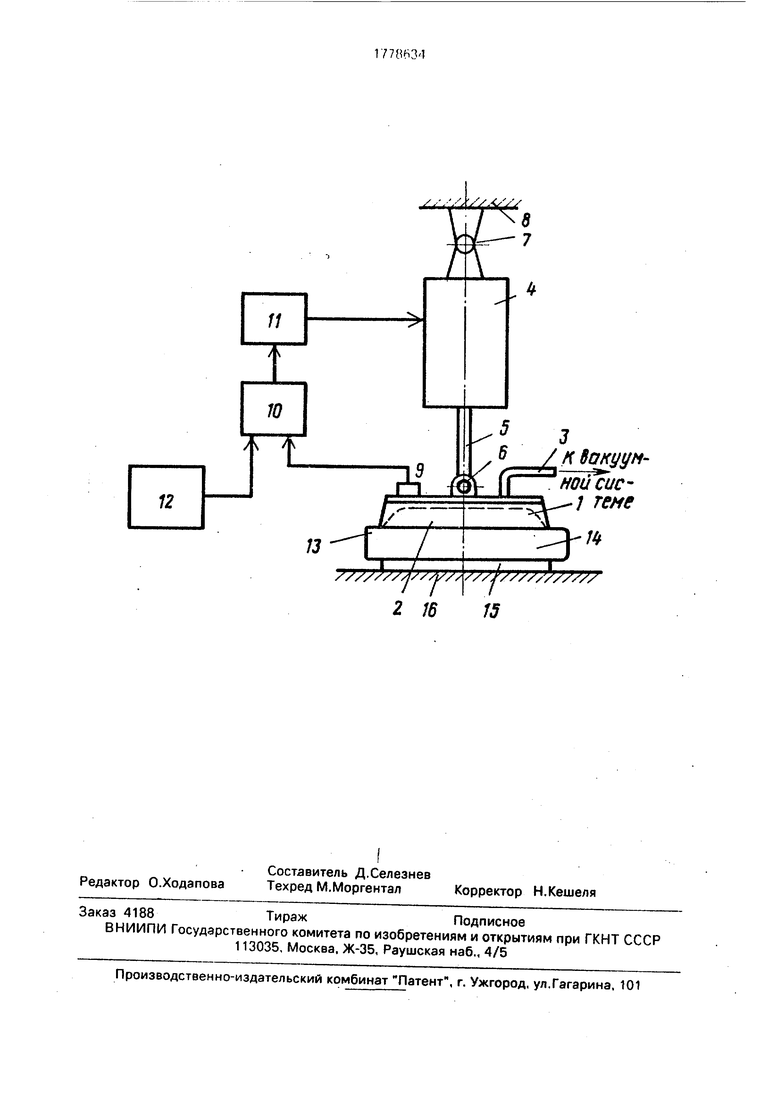

На чертеже приведена схема устройства для осуществления способа.

Устройство содержит присоску 1 с полостью 2, трубопровод 3 системы вакуумирования полости 2 присоски 1, силовозбудитель 4. шток 5 которого связан с присоской 1 с помощью шарнира 6, а сам силовозбудитель 4 с помощью шарнира 7 связан с рамой 8. Кроме того, устройство содержит датчик 9 в полости 2 присоски 1, электрически связанные с датчиком 9 и последовательно установленные сумматор 10 и усилитель 11, выход которого связан с силовозбудителем 4, и источник постоянного сигнала 12, связанный с вторым входом сумматора 10.

Способ осуществляется следующим образом.

На поверхности 13 противоэрозионно- го покрытия 14 теплозащитного элемента, связанного через клеевой слой 15 с подложкой 16, устанавливают присоску 1. Создают разрежение в полости 2 присоски. Датчик 9 подает на сумматор 10 сигнал, пропорциональный падению давления в полости 2. Пока падение давления (разрежение),

создающего усилие присасывания, присоски 1 к плитке 14 мало, сигнал с датчика 9 меньше, чем сигнал от источника 12. и сумматор 10 не пропускает сигнал на усилитель

11. Когда разряжение достигает уровня, достаточного для надежного закрепления присоски 1 на поверхности 13, то сигнал через сумматор 10 поступает на усилитель 11 и подается на силовозбудитель 4. Последний

создает усилие, отрывающее присоску 1 от поверхности 13, а плитку 14 от подложки 16, разрушая клеевой слой 15. При этом усилие отрыва от силовозбудителя 4 все время меньше чем усилие присасывания, хотя величина обоих увеличивается пропорционально друг другу до отрыва плитки от основания 16.

Формула изобретения

1. Способ контроля качества приклейки

теплозащитных элементов, включающий установку присоски на поверхность испытуемого элемента, вакуумирование ее и приложение к присоске отрывающего усилия, отличающийс-я тем, что, с целью

повышения надежности контроля, отрывающее усилие прикладывают во время вакуумирования присоски,так что оно возрастает пропорционально увеличению глубины вакуумирования.

2. Устройство для контроля качества приклейки теплозащитных элементов, содержащее присоску, систему вакуумирования присоски и силовозбудитель, шток которого связан с присоской, отличающ е е с я тем. что оно снабжено датчиком давления в полости присоски, последовательно установленными и электрически связанными с датчиком давления сумматором и усилителем, выход КОТОРОГО связан с

силовозбудителем, и источником постоянного сигнала, связанного с вторым входом сумматора.

12

Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания цилиндрических оболочек на устойчивость при осевом сжатии и устройство для его осуществления | 1990 |

|

SU1744570A1 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ЭЛЕМЕНТОВ ВЕРТОЛЕТА | 1989 |

|

RU2077042C1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ КРУПНОМАСШТАБНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2104508C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ СОЗДАНИЯ РЕГУЛИРУЕМЫХ ДИНАМИЧНЫХ НАГРУЗОК | 2008 |

|

RU2352912C1 |

| Экспериментальный стенд для испытаний вакуумных присосок различных конструктивов и материалов на сдвиг в различных средах | 2024 |

|

RU2841052C1 |

| Устройство для определения предела прочности образцов материалов | 1982 |

|

SU1065727A1 |

| Способ акустического контроля изделий | 1985 |

|

SU1307328A1 |

| Машина для испытания гидроамортизаторов | 1989 |

|

SU1732219A1 |

| Вакуумное захватное устройство | 1984 |

|

SU1215999A1 |

| УСТРОЙСТВО для ПРОГРАММНОГО УПРАВЛЕНИЯ К СТЕНДУ | 1969 |

|

SU241769A1 |

Изобретение относится к испытательной технике и может быть использовано для контроля качества приклейки элементов многоразовой теплозащиты космических аппаратов. Целью изобретения является повышение надежности контроля качества приклейки теплозащитных элементов. Это достигается тем, что устройство для контроля качества приклейки теплозащитных элементов, содержащее присоску, систему вакуумирования присоски и силовозбудитель, шток которого связан с присоской, снабжают датчиком давления в полости присоски, последовательно установленными и электрически связанными с датчиком давления сумматором и усилителем, выход которого связан с силовозбудителем, и источником постоянного сигнала, связанного с вторым входом сумматора. Способ контроля осуществляется следующим образом. Присоску устанавливают на поверхность испытуемого элемента, вакуумируют ее и прикладывают отрывающее усилие во время вакуумирования так, что оно возрастает пропорционально увеличению глубины вакуумирования. 1 з.п. ф-лы, 1 ил. Ё

Авторы

Даты

1992-11-30—Публикация

1983-03-02—Подача