Изобретение относится к аналитической химии, а именно к изготовлению люминесцентного сенсора для количественного определения кислорода в газовой и водной средах и может быть использован для быстрого и чувствительного контроля за содержанием кислорода в химической промышленности, биотехнологии, а также в медицинских и физиологических исследованиях. Определение кислорода основано на тушении флуоресценции сенсора кислородом.

Известны способы изготовления пленочных люминесцентных сенсоров, в которых молекулы активатора, способные флуоресцировать, вводят в пленки нефти, декалина, твердых жиров, силиконового каучука и иных полимерных материалов. Основным недостатком таких сенсоров является снижение чувствительности и быстродействия из-за низкой кислородопрони- цаемости основы сенсоров. Для повышения чувствительности и быстродействия подобные сенсоры приходится изготавливать на основе очень тонких пленок, что приводит к снижению интенсивности флуоресценции сенсоров и, в конечном счете, к увеличению погрешности определения.

От указанных недостатков свободны дисперсные сенсоры на основе жесткокар- касных сорбентов с развитой поверхностью. В данном случае легко достигается максимально возможная чувствительность определения и высокое быстродействие, так как молекулы активатора находятся на поверхности сорбента, на границе с анализируемой средой. Развитая поверхность сорбентов (сотни м2/г) обеспечивает высокое содержание флуоресцирующего активатора без проявления самотушения люминесценции и, следовательно, высокие значения интенсивности флуоресценции даже при использовании сравнительно тонких слоев сорбента. Однако при практическом использовании дисперсных сенсоров возникают трудности, связанные с необхоЧ| Ч 00

О Ь. О

димостью получать жесткофиксированные слои из зерен сорбента со стабильными показаниями аналитического сигнала в токе газа, жидкости, при механических воздействиях и т.п.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления люминесцентного сенсора кислорода на основе таблеток кремнезема, полученных прессованием. Полученный сенсор монолитен, как пленочные сенсоры, и обладает всеми достоинствами дисперсных сенсоров. В качестве активатора использовали трипафлавин, Однако применение сенсоров, изготовленных описанным способом, ограничено в основном анализом газов, так как в водных средах чувствительность сенсора к кислороду резко падает из-за тушащего воздействия жидкой фазы. Снижение чувствительности возможно и вследствие затекания в поры таблеток клеев или иных связующих, используемых при закреплении сенсора внутри кюветы анализатора. Кроме того, при анализе люминесцирующмх, поглощающих или рассеивающих водных сред вследствие полного смачивания гидрофильной кремнеземной основы сенсора неизбежно значительное увеличение погрешности определения.

Цель изобретения - повышение чувствительности сенсора к кислороду, уменьшение погрешности определения и расширение области применения сенсора.

Поставленная цель достигается тем, что в способе изготовления люминесцентного сенсора кислорода, включающем обработку кремнезема раствором люминесцирующего активатора, дисперсный кремнезем спекают с порошком стекла при температуре 750-800°С на стеклянной пластинке, которая в дальнейшем используется как сменная стенка измерительной кюветы анализатора. Полученный на пластинке пористый слой гидрофобизуют гексаметил- дисилазаном по известной методике, пропитывают спиртовым раствором этакри- дина и после испарения спирта обрабатывают взвесью стеклоуглерода в гексане для создания на поверхности сенсора оптиче- ски непрозрачного фильтра, проницаемого для кислорода.

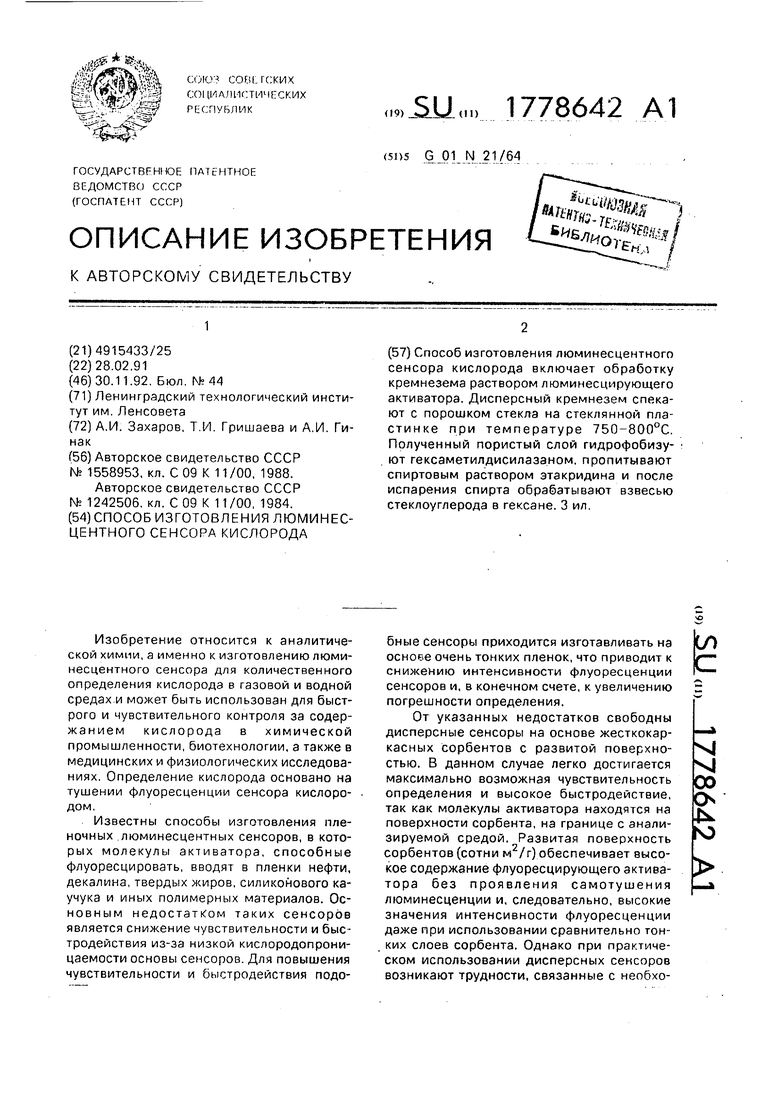

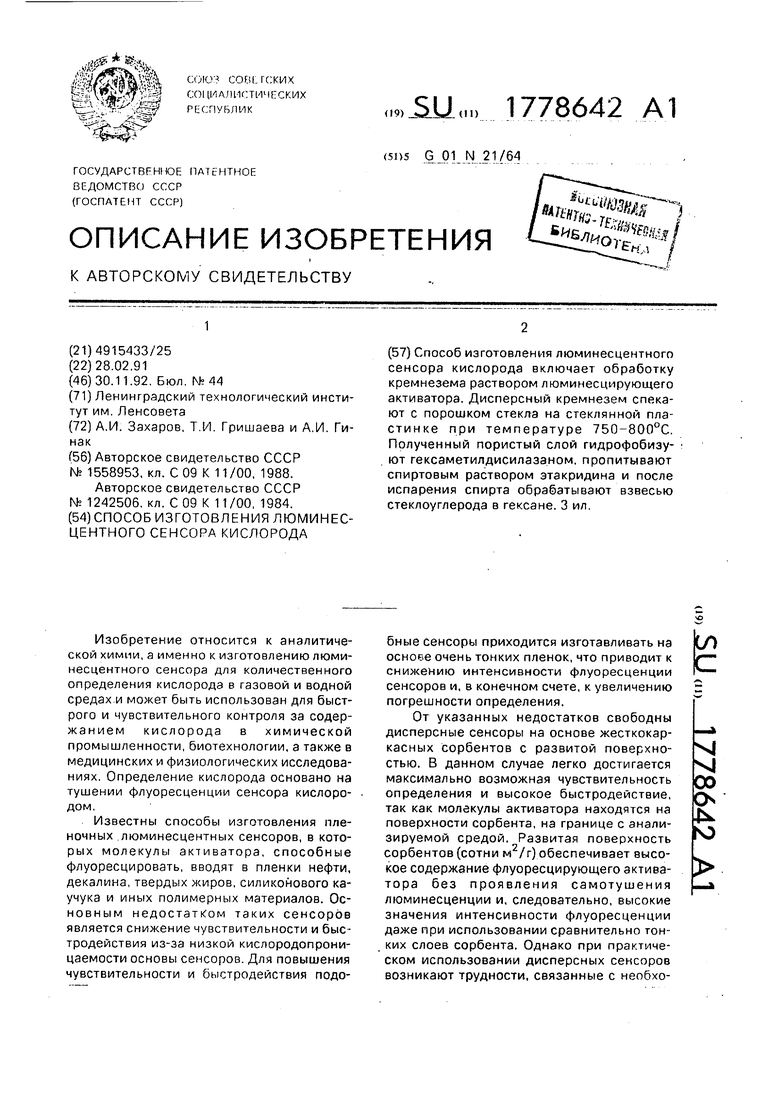

На фиг.1 приведена схема кюветы анализатора для определения растворенного в воде кислорода с помощью данного сенсо- ра, где 1 - стеклянная пластинка; 2 - собственно сенсор - гидрофобизованный слой спеченных зерен кремнезема и стекла, активированный этакридином; 3 - молекулы этакридина на поверхности кремнезема; 4

- светоизолирующий слой из стеклоуглерода; 5 - изолирующая газовая оболочка; 7 - стенки кюветы анализатора. В результате предлагаемой последовательности операций при изготовлении сенсора имеем: жесткое и плотное соединение сенсора 2 со сменной стенкой 1 кюветы 7 без клеев или иных связующих, применение которых резко уменьшает чувствительность сенсора; высокую чувствительность определения кислорода не только в газе, но и в водных средах, так как газовая оболочка 5, образующаяся вокруг гидрофобного сенсора 2 в водных средах, будет изолировать молекулы активатора 3 от тушащего действия водной среды 6; уменьшение погрешности при анализе люминесцирующих, поглощающих и рассеивающих водных сред как за счет несмачиваемости гидрофобного сенсора 2, так и за счет создания на его поверхности оптически непрозрачного фильтра из стеклоуглерода 4.

П р и м е р. В качестве исходного кремнеземного сорбента использовали промышленный силохром С-120 (удельная поверхность 120 м2/г; средний радиус пор 10-15 нм). Использование именно этого кремнезема обусловлено как большим средним радиусом пор (только при R 2 нм возможно достижение максимальной чувствительности определения), так и его высокой чистотой. Чистый по условиям получения силохром не требует предварительной очистки, что ускоряет и упрощает процедуру изготовления сенсора. Порошок силохрома С-120 смешивали с порошком стекла той же фракции в соотношении 1:1 по обьему и спекали на стеклянной пластинке при температуре 750-800°С в течение 4 мин.

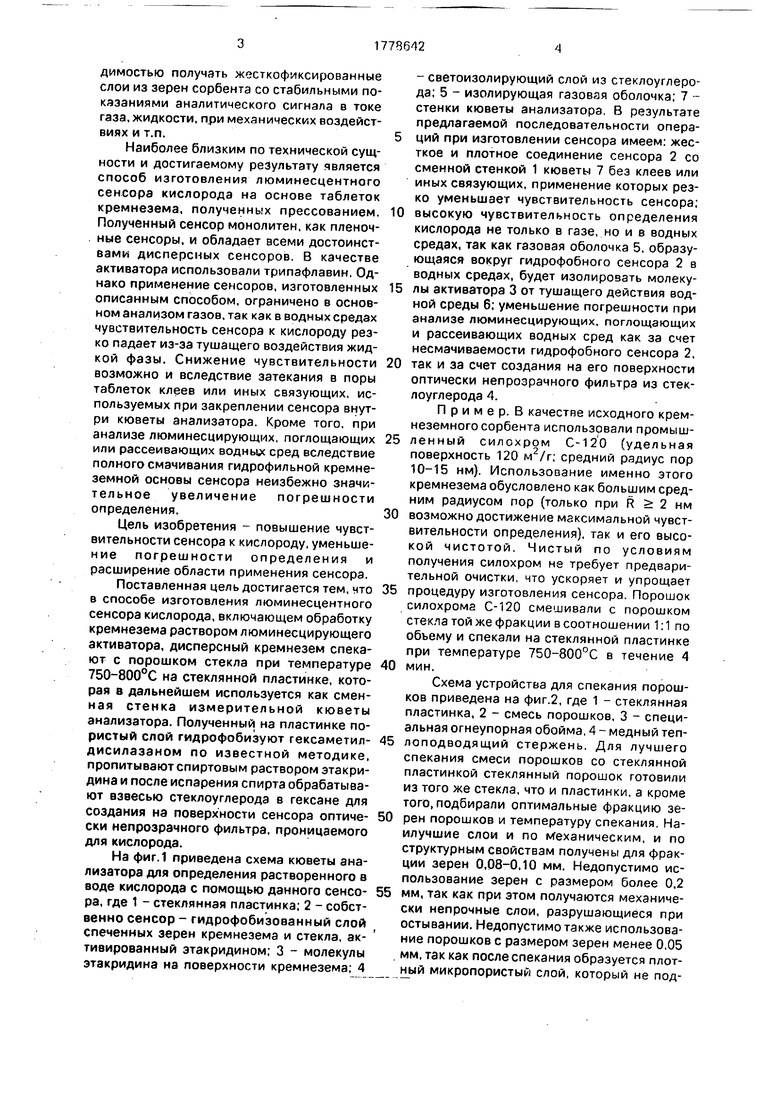

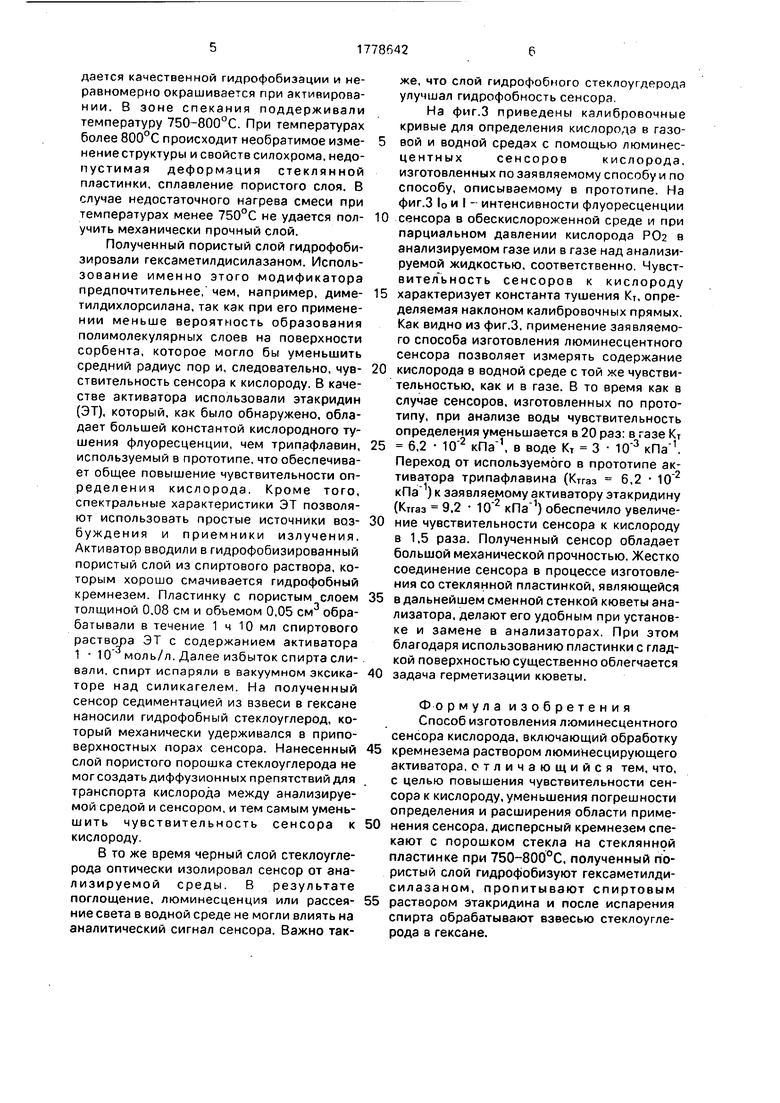

Схема устройства для спекания порошков приведена на фиг.2, где 1 - стеклянная пластинка, 2 - смесь порошков, 3 - специальная огнеупорная обойма, 4 - медный теп- лоподводящий стержень. Для лучшего спекания смеси порошков со стеклянной пластинкой стеклянный порошок готовили из того же стекла, что и пластинки, а кроме того, подбирали оптимальные фракцию зерен порошков и температуру спекания. Наилучшие слои и по м еханическим, и по структурным свойствам получены для фракции зерен 0,08-0.10 мм. Недопустимо использование зерен с размером более 0,2 мм, так как при этом получаются механически непрочные слои, разрушающиеся при остывании. Недопустимо также использование порошков с размером зерен менее 0,05 мм, так как после спекания образуется плотный микропористый слой, который не поддается качественной гидрофобизации и неравномерно окрашивается при активировании. В зоне спекания поддерживали температуру 750-800°С. При температурах более 800°С происходит необратимое изме- нениеструктуры и свойств силохрома. недопустимая деформация стеклянной пластинки, сплавление пористого слоя. В случае недостаточного нагрева смеси при температурах менее 750°С не удается получить механически прочный слой.

Полученный пористый слой гидрофоби- зировали гексаметилдисилазаном. Использование именно этого модификатора предпочтительнее, чем, например, диме- тилдихлорсилана, так как при его применении меньше вероятность образования полимолекулярных слоев на поверхности сорбента, которое могло бы уменьшить средний радиус пор и, следовательно, чувствительность сенсора к кислороду. В качестве активатора использовали этакридин (ЭТ), который, как было обнаружено, обладает большей константой кислородного тушения флуоресценции, чем трипафлавин, используемый в прототипе, что обеспечивает общее повышение чувствительности определения кислорода. Кроме того, спектральные характеристики ЭТ позволяют использовать простые источники возбуждения и приемники излучения. Активатор вводили в гидрофобизированный пористый слой из спиртового раствора, которым хорошо смачивается гидрофобный кремнезем. Пластинку с пористым слоем толщиной 0,08 см и объемом 0,05 см обрабатывали в течение 1 ч 10 мл спиртового раствора ЭТ с содержанием активатора 1 10 моль/л. Далее избыток спирта сливали, спирт испаряли в вакуумном эксикаторе над силикагелем. На полученный сенсор седиментацией из взвеси в гексане наносили гидрофобный стеклоуглерод, который механически удерживался в приповерхностных порах сенсора. Нанесенный слой пористого порошка стеклоуглерода не мог создать диффузионных препятствий для транспорта кислорода между анализируемой средой и сенсором, и тем самым умень- шить чувствительность сенсора к кислороду.

В то же время черный слой стеклоуглерода оптически изолировал сенсор от анализируемой среды. В результате поглощение, люминесценция или рассеяние света в водной среде не могли влиять на аналитический сигнал сенсора. Важно также, что слой гидрофобного стеклоугдерода улучшал гидрофобность сенсора.

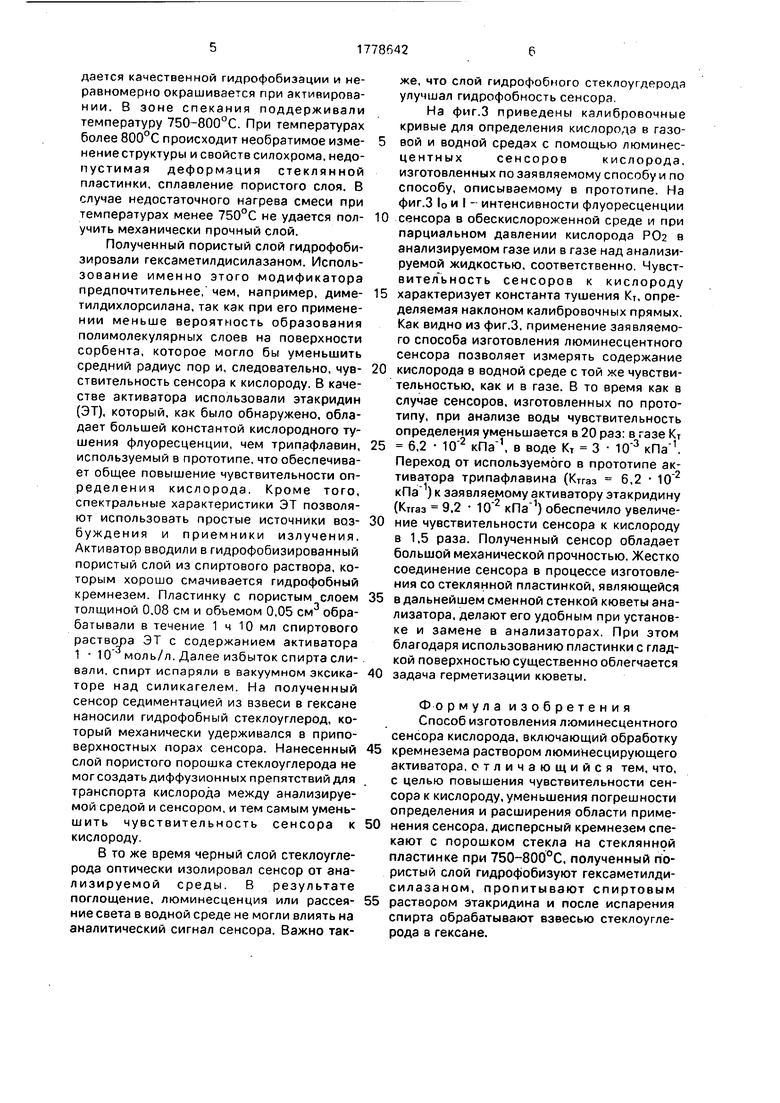

На фиг.З приведены калибровочные кривые для определения кислорода в газо- вой и водной средах с помощью люминесцентных сенсоровкислорода. изготовленных по заявляемому способу и по способу, описываемому в прототипе. На фиг.З 1о и I - интенсивности флуоресценции

сенсора в обескислороженной среде и при парциальном давлении кислорода РОг в анализируемом газе или в газе над анализируемой жидкостью, соответственно. Чувст- вител ьность сенсоров к кислороду

характеризует константа тушения Кт, определяемая наклоном калибровочных прямых. Как видно из фиг.З, применение заявляемого способа изготовления люминесцентного сенсора позволяет измерять содержание

кислорода в водной среде с той же чувствительностью, как и в газе. В то время как в случае сенсоров, изготовленных по прототипу, при анализе воды чувствительность определения уменьшается в 20 раз: в газе Кт

6,2 102 , в воде Кт 3 . Переход от используемого в прототипе активатора трипафлавина (Ктгаз 6,2 кПа ) к заявляемому активатору этакридину (Ктгаз 9.2 ) обеспечило увеличение чувствительности сенсора к кислороду в 1.5 раза. Полученный сенсор обладает большой механической прочностью. Жестко соединение сенсора в процессе изготовления со стеклянной пластинкой, являющейся

в дальнейшем сменной стенкой кюветы анализатора, делают его удобным при установке и замене в анализаторах. При этом благодаря использованию пластинки с гладкой поверхностью существенно облегчается

задача герметизации кюветы.

Формула изобретения Способ изготовления люминесцентного сенсора кислорода, включающий обработку

кремнезема раствором люминесцирующего активатора, отличающийся тем, что, с целью повышения чувствительности сенсора к кислороду, уменьшения погрешности определения и расширения области применения сенсора, дисперсный кремнезем спекают с порошком стекла на стеклянной пластинке при 750-800°С, полученный пористый слой гидрофобизуют гексаметилдисилазаном, пропитывают спиртовым

раствором этакридина и после испарения спирта обрабатывают взвесью стеклоуглерода в гексане.

Фиг/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ЖИДКОСТЯХ И ГАЗАХ | 2006 |

|

RU2313778C1 |

| Способ получения люминесцентного сенсора кислорода | 1988 |

|

SU1558953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ ЛЮМИНЕСЦЕНТНОГО СЕНСОРА КИСЛОРОДА | 2002 |

|

RU2235312C2 |

| ДИССОЦИАТИВНЫЙ ЛЮМИНЕСЦЕНТНЫЙ НАНОСЕНСОР ИОНОВ МЕТАЛЛОВ И ВОДОРОДА В ВОДНЫХ РАСТВОРАХ | 2011 |

|

RU2456579C1 |

| Способ определения кислорода в газах | 1990 |

|

SU1749790A1 |

| Устройство для измерения концентрации кислорода | 1982 |

|

SU1065746A1 |

| Чувствительный элемент люминесцентного сенсора и способ его получения | 2019 |

|

RU2757012C2 |

| Чувствительный слой оптического люминесцентного сенсора на квантовых точках и способ его изготовления | 2019 |

|

RU2760679C2 |

| ФЛЮОРЕСЦЕНТНЫЙ СЕНСОР НА ОСНОВЕ МНОГОКАНАЛЬНЫХ СТРУКТУР | 2004 |

|

RU2252411C1 |

| Способ определения кислорода в газах | 1986 |

|

SU1363031A1 |

Способ изготовления люминесцентного сенсора кислорода включает обработку кремнезема раствором люминесцирующего активатора. Дисперсный кремнезем спекают с порошком стекла на стеклянной пластинке при температуре 750-800°С. Полученный пористый слой гидрофобизу- ют гексаметилдисилазаном. пропитывают спиртовым раствором этакридина и после испарения спирта обрабатывают взвесью стеклоуглерода в гексане. 3 ил.

f

# &

| Способ получения люминесцентного сенсора кислорода | 1988 |

|

SU1558953A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ изготовления чувствительного элемента для люминесцентного анализатора кислорода | 1984 |

|

SU1242506A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-11-30—Публикация

1991-02-28—Подача