Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых заготовок из высокопрочных материалов | 1989 |

|

SU1616733A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2013 |

|

RU2554238C2 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 2014 |

|

RU2587702C1 |

Использование: при винтовой прокатке, касается способов определения разностен- ности гильз, получаемых прошивкой в двухвалковом стане винтовой прокатки. Сущность изобретения заключается в том, что прошивку партии сплошных заготовок начинают с контрольной прошивки части заготовок. Для полученных гильз определяют соответствие между разностью усилий на валки при прошивке и наводимой при этом разностенностью на участке гильзы, прошиваемой в установившемся режиме. После этого прошивают оставшуюся часть партии заготовок с непрерывным замером усилий на валки, а разностенность гильз рассчитывают по установленному при контрольной прошивке соответствию. 3 ил.

Изобретение относится к винтовой прокатке и касается способов определения раз- ностенности гильз, получаемых прошивкой в двухвалковом стане винтовой прокатки.

Известен способ определения разно- стенности гильз, полученных прошивкой в двухвалковом стане винтовой прокатки, согласно которому производят разрезку гильзы пополам, измерение толщины стенки в нескольких точках сечения и расчет разно- стенности как отношение разности максимальной Smax И МИНИМалЬНОЙ Smln ТОЛЩИНЫ

стенки к ее средней величине S. По результатам измерений и расчетов судят об относительной разностенности гильз при установившемся режиме прокатки. Однако, при этом способе разностенность определяется только в одном сечении гильзы, поэтому крайне низка достоверность получаемых результатов. Определение разностенности гильз невозможно организовать в технологическом потоке, так как

длительность любой из таких операций как разрезка гильзы, измерение толщины стенки в нескольких поперечных сечениях и расчет разностенности превышают длительность собственно процесса прошивки. Кроме того, обе части разрезанной пополам гильзы направляются в отходы, так как их длина не соответствует расчетной длине гильз, поступающих на дальнейшую обработку, т.е. имеет место повышенный расход металла.

Наиболее близким решением к заявленному является способ определения разностенности гильз, включающий прошивку партии сплошных заготовок в гильзы на двухвалковом стане винтовой прокатки, замер толщины стенки в нескольких поперечных сечениях по длине гильзы и расчет разностенности в этих сечениях. По результатам измерений и расчетов строят графики распределения разностенности по длине гильзы. Однако, разностенность определя Ч

00

о

со

СО

ю

ется только Б нескольких сечениях по длине, а именно в 12. На участках гильзы между этими сечениями она неизвестна и может быть получена только приближенно апрокси- мацией значений разностенности по сечениям, в которых она определяется. Поэтому достоверность результатов о распределении разностенности по длине гильзы низкая.

По известному способу крайне сложно автоматизировать процесс определения разностенности, так как толифлну стенки замеряют в восьми точках каждого из 12 сечений с помощью микрометра индикаторного типа. Причем, сечения расположены друг от друга на разном расстоянии.

Согласно известному способу для замера толщины стенки в поперечных сечениях, отстоящих от торца на значительном расстоянии (850 мм и более) необходима порезка гильзы на отдельные куски - патрубки. После определения разностенности гильзы, последняя уже не является цельной, ибо расчленена на несколько патрубков, которые я вляются отходами, так как их длина, естественно, отличается от расчетной длины гильзы, поступающей на дальнейшую обработку; т.е. определение разностенности приводит к увеличению отходов металла. Кроме того, данный способ неприменим для определения разностенности партии гильз, идущих на последующие переделы. В этом случае возможно определение разностенности только выборочно у нескольких гильз, иначе вся партия гильз после порезки на патрубки и определения разностенности поступает в отходы.

Это также снижает достоверность определения разностенности гильз при прошивке партии сплошных заготовок.

Целью изобретения является повышение достоверности определения распределения разностенности на длине участка гильзы прошитого в установившемся режи- меза счетопределения разностенности в любом сечении этого участка, а также обеспечение возможности автоматизации процесса определения разностенности гильз в потоке.

Поставленная цель достигается тем, что в способе определения разностенности гильз, включающем прошивку партии сплошных заготовок в гильзы на двухвалковом стане винтовой прокатки, замер толщины стенки по п ериметру поперечных сечений гильз и расчет разностенности в этих сечениях, согласно изобретению, прошивку партии заготовок начинают с контрольной прошивки части зоготовок с непрерывным замером для каждой усилий на валки, определяют изменение разницы усилий на валки во время прошивки и после

расчета разностенности полученных гильз устанавливают соответствие разницы усилий на валки и разностенности гильзы на участке, прошитом в установившемся режиме, затем прошивают оставшуюся часть партии заготовок с непрерывным замером для каждой усилий на валки во время прошивки и рассчитывают разностейность для любой гильзы в любом ее сечении на участ0 ке, прошитом в установившемся режиме, по установленному при контрольной прошивке соответствию.

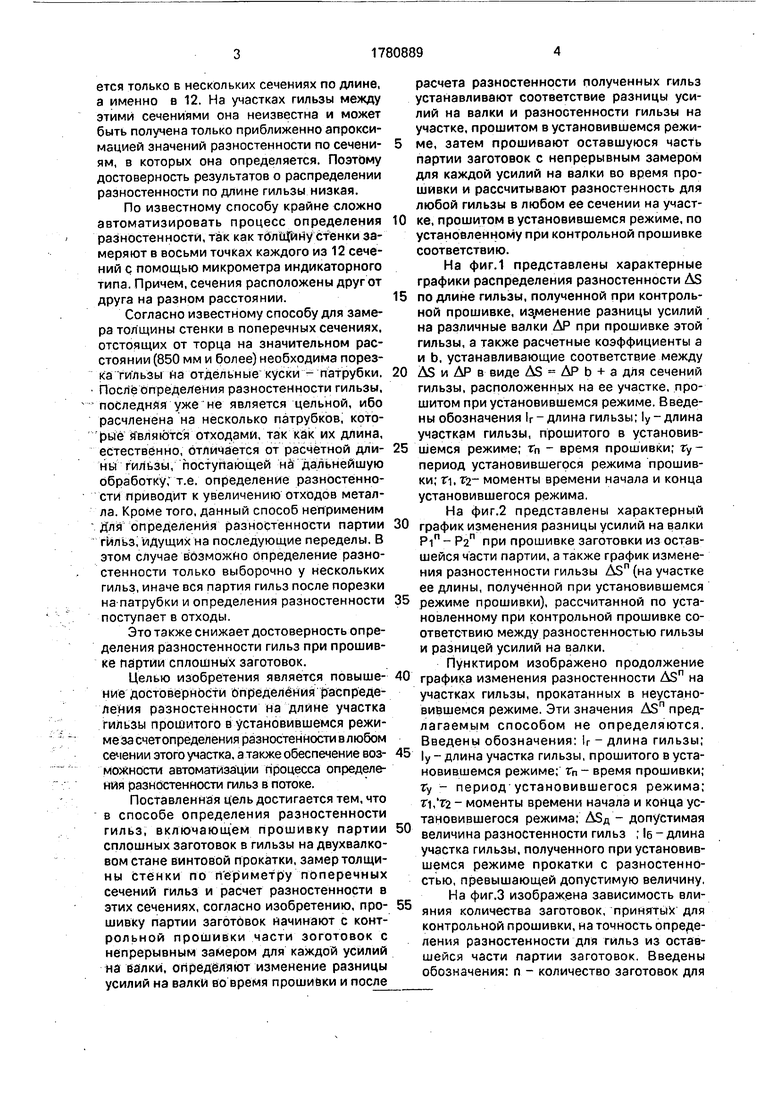

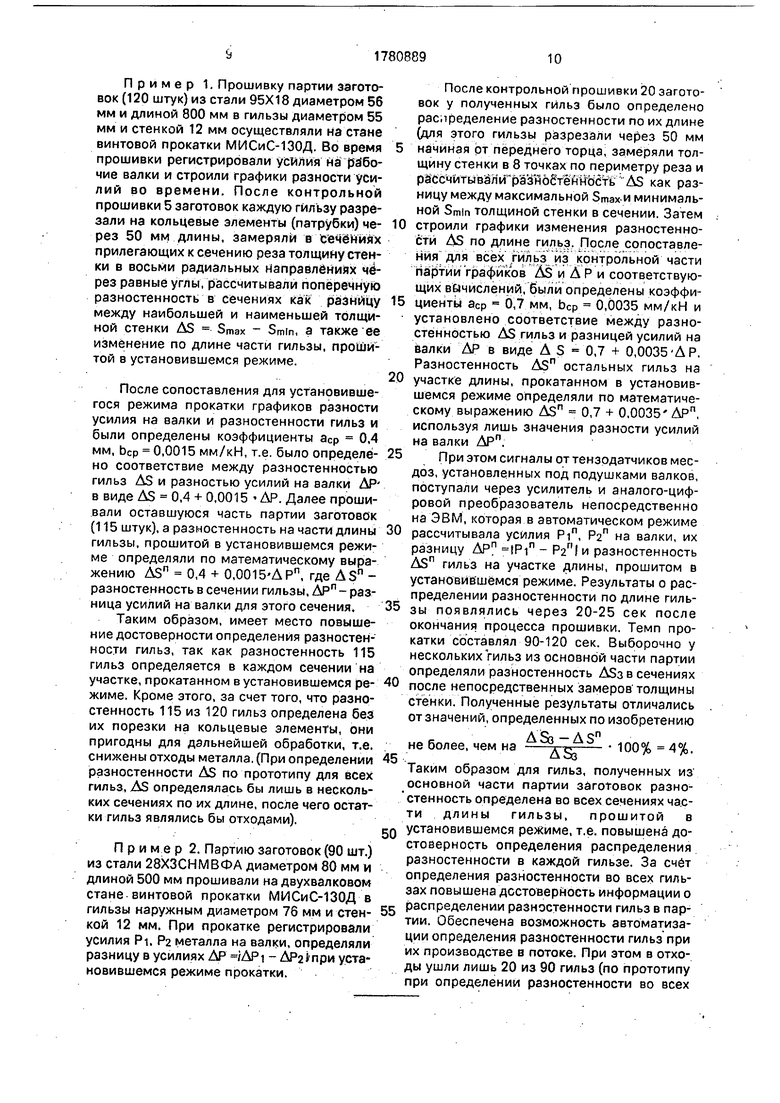

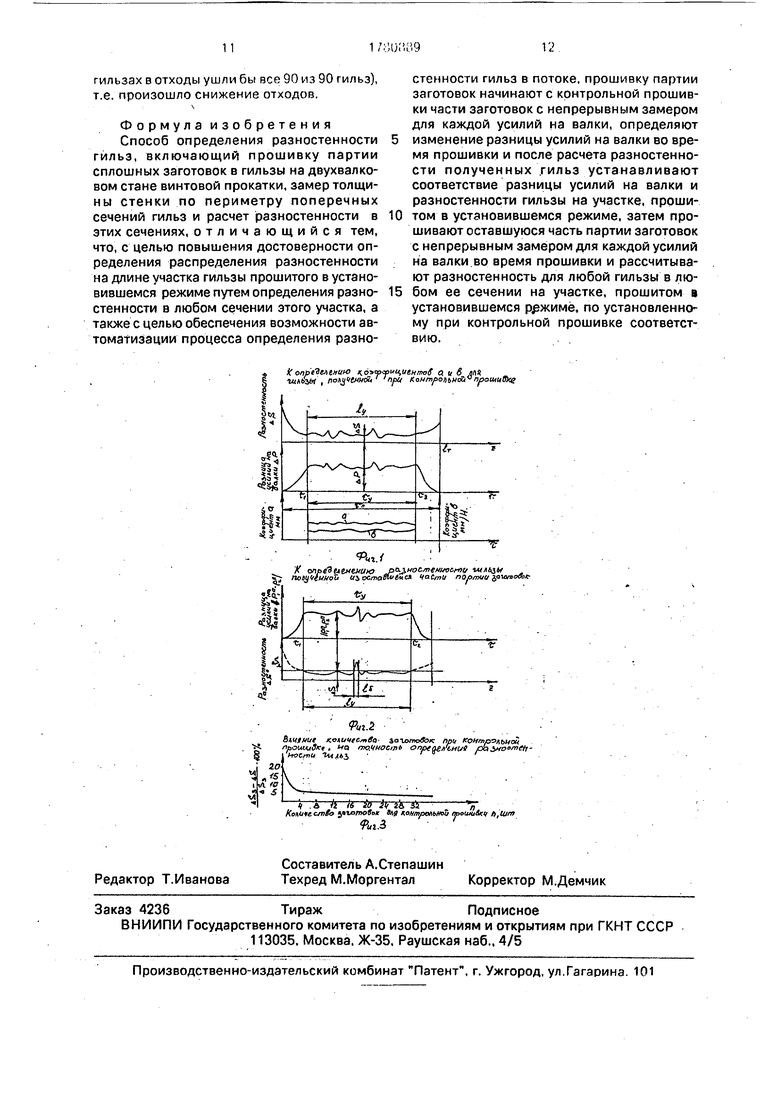

На фиг.1 представлены характерные графики распределения разностенности Д5

5 по длине гильзы, полученной при контрольной прошивке, изменение разницы усилий на различные валки ДР при прошивке этой гильзы, а также расчетные коэффициенты а и Ь. устанавливающие соответствие между

0 ДЗ и ДР в виде AS АР b + а для сечений гильзы, расположенных на ее участке, прошитом при установившемся режиме. Введены обозначения г - длина гильзы; у - длина участкам гильзы, прошитого в установив5 шемся режиме; гп - время прошивки; ту- период установившегося режима прошивки; ri. Т2 моменты времени начала и конца установившегося режима.

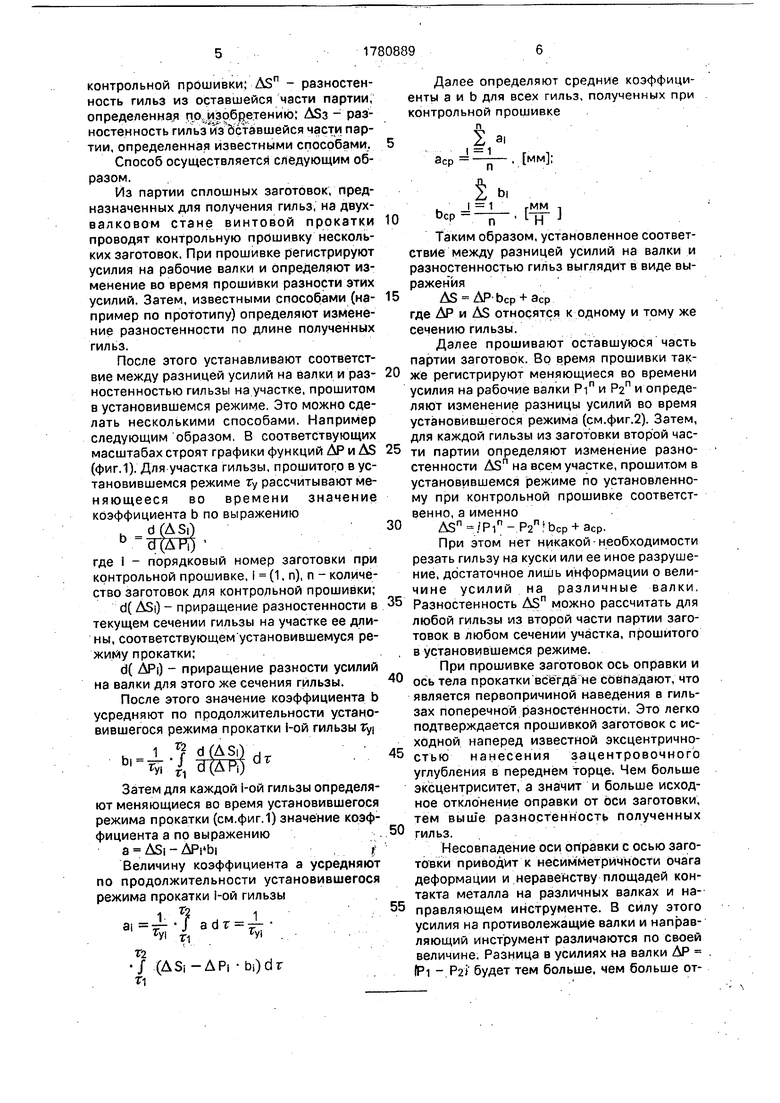

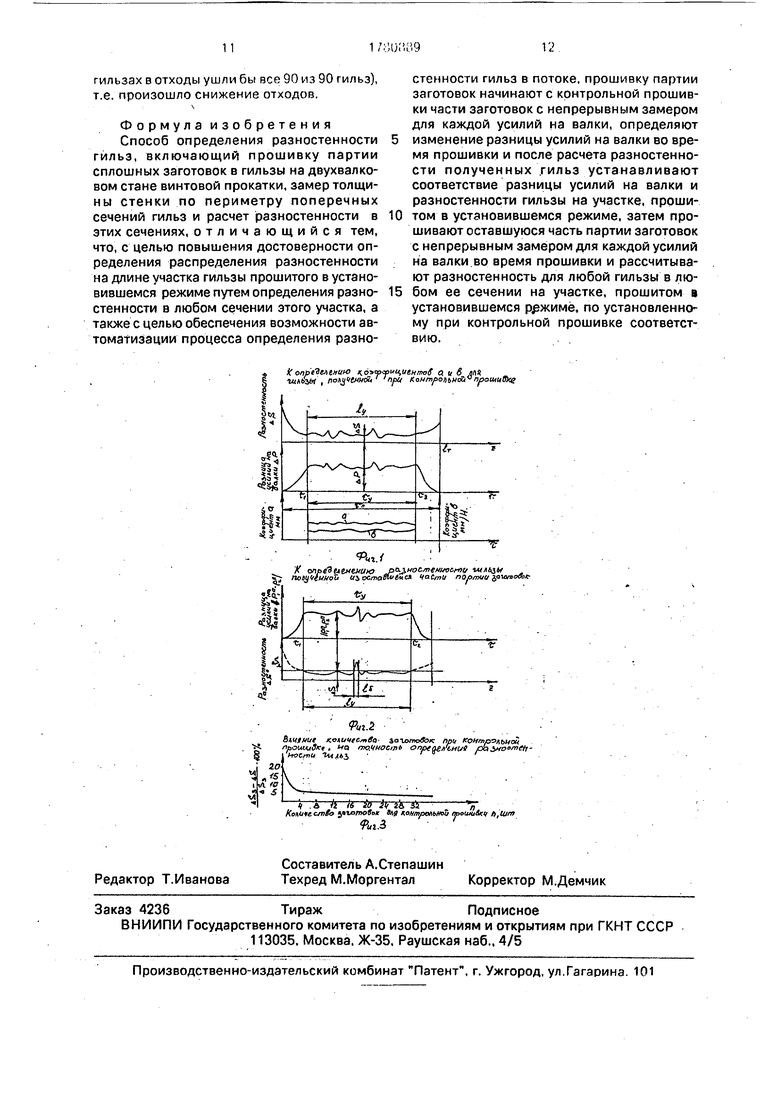

На фиг.2 представлены характерный

0 график изменения разницы усилий на валки Pi - Р2П при прошивке заготовки из оставшейся части партии, а также график изменения разностенности гильзы As (на участке ее длины, полученной при установившемся

5 режиме прошивки), рассчитанной по установленному при контрольной прошивке соответствию между разностенностью гильзы и разницей усилий на валки.

Пунктиром изображено продолжение

0 графика изменения разностенности Д5П на участках гильзы, прокатанных в неустановившемся режиме. Эти значения Д5П предлагаемым способом не определяются. Введены обозначения: г - длина гильзы;

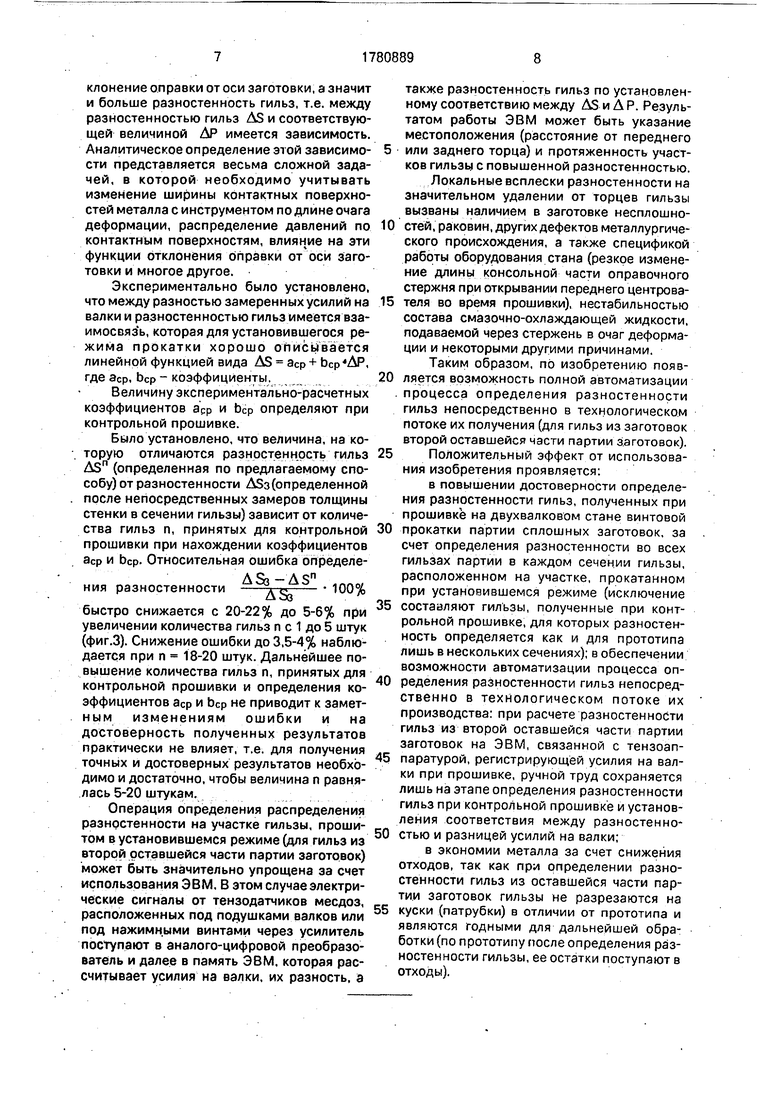

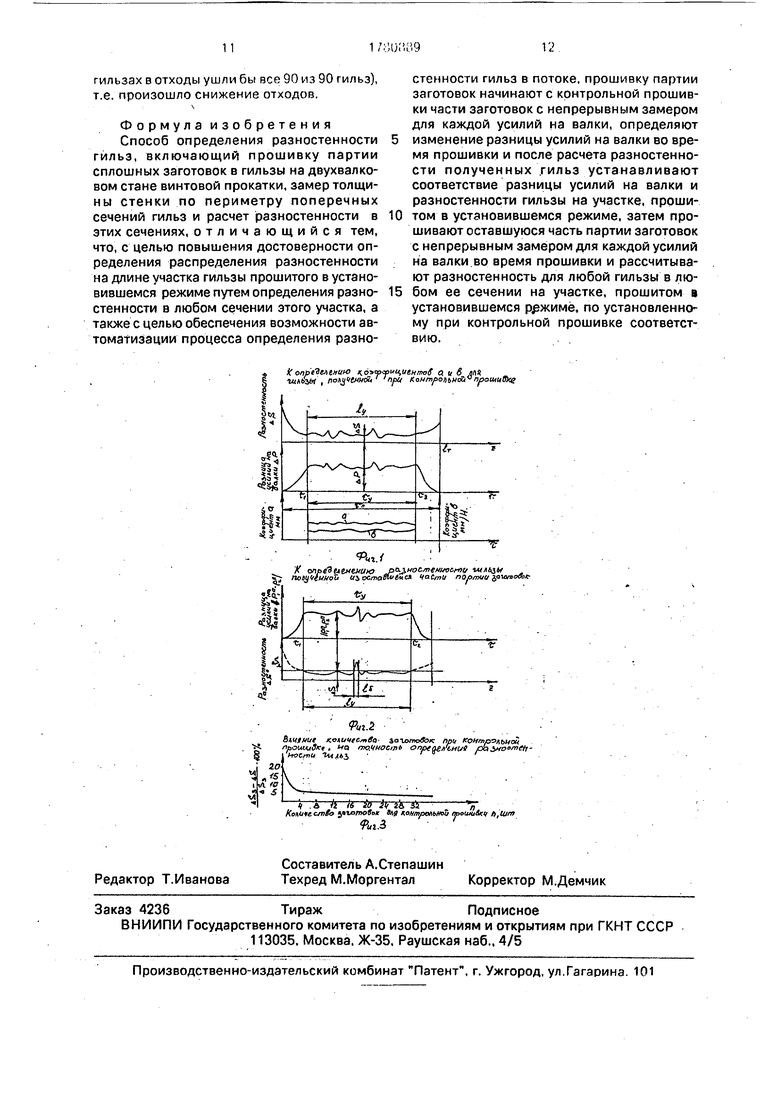

$ |у - длина участка гильзы, прошитого в установившемся режиме; гп - время прошивки; Гу - период установившегося режима; ri, Z2 - моменты времени начала и конца установившегося режима; Д5Д - допустимая величина разностенности гильз длина участка гильзы, полученного при установившемся режиме прокатки с разностенностью, превышающей допустимую величину, На фиг.З изображена зависимость влияния количества заготовок, приняты для контрольной прошивки, на точность определения разностенности для гильз из оставшейся части партии заготовок. Введены обозначения: г - количество заготовок для

5

контрольной прошивки: AS - разностен- ность гильз из оставшейся части партии, определенная по изобретению; Д5з - раз- ностенность гильз из оставшейся части партии, определенная известными способами.

Способ осуществляется следующим образом.

Из партии сплошных заготовок, предназначенных для получения гильз, на двух- валковом стане винтовой прокатки проводят контрольную прошивку нескольких заготовок. При прошивке регистрируют усилия на рабочие валки и определяют изменение во время прошивки разности этих усилий. Затем, известными способами (например по прототипу) определяют изменение разностенности по длине полученных гильз.

После этого устанавливают соответствие между разницей усилий на валки и раз- ностенностью гильзы на участке, прошитом в установившемся режиме. Это можно сделать несколькими способами. Например следующим образом. В соответствующих масштабах строят графики функций АР и AS (фиг.1). Для участка гильзы, прошитого в установившемся режиме Ту рассчитывают ме- няющееся во времени значение коэффициента b по выражению

b-d(AS.)

D d (Л h)

где i - порядковый номер заготовки при контрольной прошивке, I (1, n), n - количество заготовок для контрольной прошивки;

d( ASi) - приращение разностенности в текущем сечении гильзы на участке ее длины, соответствующем установившемуся режиму прокатки;

d( APi) - приращение разности усилий на валки для этого же сечения гильзы.

После этого значение коэффициента b усредняют по продолжительности установившегося режима прокатки i-ой гильзы щ

b 1 d(ASi)d b| ryi Ј FfrFiJ dT

Затем для каждой i-ой гильзы определяют меняющиеся во время установившегося режима прокатки (см.фиг.1) значение коэффициента а по выражению

а ASi - APi bir

Величину коэффициента а усредняют по продолжительности установившегося режима прокатки i-ой гильзы

1 Т f a dr

ГУ n

J

Tyj

T2

/ (ASi-APi -b,)dr

ri

Далее определяют средние коэффициенты а и b для всех гильз, полученных при контрольной прошивке

5J а

аср --,

n

bi

ЬСр

I 1

n

гмм Tl

r -i

ТГ -I

Таким образом, установленное соответствие между разницей усилий на валки и разностенностью гильз выглядит в виде выражения

AS AP bcp + acp

где АР и AS относятся к одному и тому же сечению гильзы.

Далее прошивают оставшуюся часть партии заготовок. Во время прошивки также регистрируют меняющиеся во времени усилия на рабочие валки PI и Рап и определяют изменение разницы усилий во время установившегося режима (см.фиг.2). Затем, для каждой гильзы из заготовки второй части партии определяют изменение разностенности ASn на всем участке, прошитом в установившемся режиме по установленному при контрольной прошивке соответственно, а именно

Д5п /Р1п-Р2П(ЬСр + аСр.

При этом нет никакой - необходимости резать гильзу на куски или ее иное разрушение, достаточное лишь информации о величине усилий на различные валки,

разностенность ASn можно рассчитать для любой гильзы из второй части партии заготовок в любом сечении участка, прошитого в установившемся режиме.

При прошивке заготовок ось оправки и

ось тела прокатки всегда не совпадают, что является первопричиной наведения в гильзах поперечной разностенности. Это легко подтверждается прошивкой заготовок с исходной наперед известной эксцентричностью нанесения зацентровочного углубления в переднем торце. Чем больше эксцентриситет, а значит и больше исходное отклонение оправки от оси заготовки, тем выше разностенность полученных

гильз.

Несовпадение оси оправки с осью заготовки приводит к несимметричности очага деформации и неравенству площадей контакта металла на различных валках и направляющем инструменте. В силу этого усилия на противолежащие валки и направляющий инструмент различаются по своей величине. Разница в усилиях на валки ДР (Pi - Ра будет тем больше, чем больше отклонение оправки от оси заготовки, а значит и больше разностеиность гильз, т.е. между разностенностью гильз AS и соответствующей величиной ДР имеется зависимость. Аналитическое определение этой зависимости представляется весьма сложной задачей, в которой необходимо учитывать изменение ширины контактных поверхностей металла с инструментом по длине очага деформации, распределение давлений по контактным поверхностям, влияние на эти функции отклонения оправки от оси заготовки и многое другое.

Экспериментально было установлено, что между разностью замеренных усилий на валки и разностенностью гильз имеется взаимосвязь, которая для установившегося режима прокатки хорошо описывается линейной функцией вида AS аср + ЬСр 4АР, где аср, Ьср - коэффициенты.

Величину экспериментально-расчетных коэффициентов арр и ЬСр определяют при контрольной прошивке.

Было установлено, что величина, на которую отличаются разностенность гильз ASn (определенная по предлагаемому способу) от разностенности А5з(определенной после непосредственных замеров толщины стенки в сечении гильзы) зависит от количества гильз п, принятых для контрольной прошивки при нахождении коэффициентов аср и ЬСр. Относительная ошибка определеASb-AS ,nno/ ния разностенности т-гг- 100%

быстро снижается с 20-22% до 5-6% при увеличении количества гильз п с 1 до 5 штук (фиг.З). Снижение ошибки до 3,5-4% наблюдается при п 18-20 штук. Дальнейшее повышение количества гильз п, принятых для контрольной прошивки и определения коэффициентов аср и Ьср не приводит к замет- ным изменениям ошибки и на достоверность полученных результатов практически не влияет, т.е. для получения точных и достоверных результатов необходимо и достаточно, чтобы величина п равнялась 5-20 штукам.

Операция определения распределения разностенности на участке гильзы, прошитом в установившемся режиме (для гильз из второй оставшейся части партии заготовок) может быть значительно упрощена за счет использования ЭВМ. В этом случае электрические сигналы от тензодатчиков месдоз, расположенных под подушками валков или под нажимными винтами через усилитель поступают в аналого-цифровой преобразователь и далее в память ЭВМ. которая рассчитывает усилия на валки, их разность, а

также разностенность гильз по установленному соответствию между AS и А Р. Результатом работы ЭВМ может быть указание местоположения (расстояние от переднего

или заднего торца) и протяженность участков гильзы с повышенной разностенностью. Локальные всплески разностенности на значительном удалении от торцев гильзы вызваны наличием в заготовке несплошностей, раковин, других дефектов металлургического происхождения, а также спецификой работы оборудования стана (резкое изменение длины консольной части оправочного стержня при открывании переднего центрователя во время прошивки), нестабильностью состава смазочно-охлаждающей жидкости, подаваемой через стержень в очаг деформации и некоторыми другими причинами.

Таким образом, по изобретению появляется возможность полной автоматизации

. процесса определения разностенности

гильз непосредственно в технологическом

потоке их получения (для гильз из заготовок

второй оставшейся части партии заготовок).

Положительный эффект от использования изобретения проявляется:

в повышении достоверности определения разностенности гипьз, полученных при прошивке на двухвалковом стане винтовой

прокатки партии сплошных заготовок, за счет определения разностенности во всех гильзах партии в каждом сечении гильзы, расположенном на участке, прокатанном при установившемся режиме (исключение

составляют гильзы, полученные при контрольной прошивке, для которых разностенность определяется как и для прототипа лишь в нескольких сечениях); в обеспечении возможности автоматизации процесса определения разностенности гильз непосредственно в технологическом потоке их производства: при расчете разностенности гильз из второй оставшейся части партии заготовок на ЭВМ, связанной с тензоаппаратурой, регистрирующей усилия на валки при прошивке, ручной труд сохраняется лишь на этапе определения разностенности гильз при контрольной прошивке и установления соответствия между разностенностью и разницей усилий на валки;

в экономии металла за счет снижения отходов, так как при определении разностенности гильз из оставшейся части партии заготовок гильзы не разрезаются на

куски (патрубки) в отличии от прототипа и являются годными для дальнейшей обработки (по прототипу после определения разностенности гильзы, ее остатки поступают в отходы).

Пример 1. Прошивку партии заготовок (120 штук) из стали 95X18 диаметром 56 мм и длиной 800 мм в гильзы диаметром 55 мм и стенкой 12 мм осуществляли на стане винтовой прокатки МИСиС-130Д. Во время прошивки регистрировали усилия на рабочие валки и строили графики разности усилий во времени. После контрольной прошивки 5 заготовок каждую гильзу разрезали на кольцевые элементы (патрубки) через 50 мм длины, замеряли в сечениях прилегающих к сечению реза толщину стенки в восьми радиальных Направлениях через равные углы, рассчитывали поперечную разностенность в сечениях как разницу между наибольшей и наименьшей толщиной стенки AS Smax - Smin, а также ее изменение по длине части гильзы, прошитой в установившемся режиме.

После сопоставления для установившегося режима прокатки графиков разности усилия на валки и разностенности гильз и были определены коэффициенты аср 0,4 мм, Ьср 0,0015 мм/кН, т.е. было определено соответствие между разностенностью гильз AS и разностью усилий на валки ДР в виде AS 0,4 + 0,0015 АР. Далее прошивали оставшуюся часть партии заготовок (115 штук), а разностенность на части длины гильзы, прошитой в установившемся режиме определяли по математическому выражению AS 0,4 + 0,0015 ДРП, где AS - разностенность в сечении гильзы, ЛРП - разница усилий на валки для этого сечения.

Таким образом, имеет место повышение достоверности определения разностенности гильз, так как разностенность 115 гильз определяется в каждом сечении на участке, прокатанном в установившемся режиме. Кроме этого, за счет того, что разностенность 115 из 120 гильз определена без их порезки на кольцевые элементы, они пригодны для дальнейшей обработки, т.е. снижены отходы металла. (При определении разностенности AS по прототипу для всех гильз, AS определялась бы лишь в нескольких сечениях по их длине, после чего остатки гильз являлись бы отходами).

Пример 2. Партию заготовок (90 шт.) из стали 28ХЗСНМВФА диаметром 80 мм и длиной 500 мм прошивали на двухвалковом стане винтовой прокатки МИСиС-130Д в гильзы наружным диаметром 76 мм и стенкой 12 мм. При прокатке регистрировали усилия Pi. Pa металла на валки, определяли разницу в усилиях АР /APi - установившемся режиме прокатки.

После контрольной прошивки 20 заготовок у полученных гильз было определено раслределение разностенности по их длине (для этого гильзы разрезали через 50 мм

начиная от переднего торца, замеряли толщину стенки в 8 точках по периметру реза и рассчйтывалй ра зйос тёншэсть AS как разницу между максимальной Smax и минимальной Smin толщиной стенки в сечении. Затем

0 строили графики изменения разностенности AS по длине гильз. После сопоставления для всех гильз из контрольной части партии графиков AS и А Р и соответствующих вычислений, были определены коэффи5 циенты аср 0,7 мм, Ьср 0,0035 мм/кН и установлено соответствие между разностенностью AS гильз и разницей усилий на валки АР в виде A S 0,7 + 0,0035 А Р. Разностенность AS остальных гильз на

0 участке длины, прокатанном в установившемся режиме определяли по математическому выражению AS 0,7 + 0.0035 ДРП, используя лишь значения разности усилий на валки ДРП.

5 При этом сигналы от тензодатчиковмес- доз, установленных под подушками валков, поступали через усилитель и аналого-цифровой преобразователь непосредственно на ЭВМ, которая в автоматическом режиме

0 рассчитывала усилия Pi, Р2П на валки, их разницу ДРП (Pin - Ра и разностенность Д5П гильз на участке длины, прошитом в установившемся режиме. Результаты о распределении разностенности по длине гиль5 зы появлялись через 20-25 сек после окончания процесса прошивки. Темп прокатки составлял 90-120 сек. Выборочно у нескольких гильз из основной части партии определяли разностенность А5з в сечениях

0

5

после непосредственных замеров толщины стенки. Полученные результаты отличались от значений,определенных по изобретению

А&-А5П..

не более, чем на

5Г

Таким образом для гильз, полученных из основной части партии заготовок разно- стенность определена во всех сечениях части длины гильзы, прошитой в

л установившемся режиме, т.е. повышена достоверность определения распределения разностенности в каждой гильзе. За счёт определения разностенности во всех гильзах повышена достоверность информации о

е распределении разностенности гильз в партии. Обеспечена возможность автоматизации определения разностенности гильз при их производстве в потоке. При этом в отходы ушли лишь 20 из 90 гильз (по прототипу при определении разностенности во всех

гильзах в отходы ушли бы все 90 из 90 гильз),

т.е. произошло снижение отходов.

Формула изобретения Способ определения разностенности гильз, включающий прошивку партии сплошных заготовок в гильзы на двухвалковом стане винтовой прокатки, замер толщи- ны стенки по периметру поперечных сечений гильз и расчет разностенности в этих сечениях, отличающийся тем, что, с целью повышения достоверности определения распределения разностенности на длине участка гильзы прошитого в установившемся режиме путем определения разностенности в любом сечении этого участка, а также с целью обеспечения возможности автоматизации процесса определения разноК опрейелмию x.os p Ґ u utHmof о. и в л« IttHRSW , /joJijVSAwA при КантропьнЛv прошцаке

Ф«г.{

К апреЪиемемию оо мостсмнвыли uttb$M tj паугенноЪ иыхтабыбнс Части партии ушповакButttfttft Kowttc/nffa зото/тк 6Ьк nnit fpaumt ct, на точность опрелел ьнШ objsfo snf/rLff f tlj Ijtj Ii4/0/

Hotmtl Ъи

t, & h it io ii/ A AТ

Koidtieftfo 5«o/7K ft Stf meutuixt/ i,U/r

стенности гильз в потоке, прошивку партии заготовок начинают с контрольной прошивки части заготовок с непрерывным замером для каждой усилий на валки, определяют

изменение разницы усилий на валки во время прошивки и после расчета разностенности полученных гильз устанавливают соответствие разницы усилий на валки и разностенности гильзы на участке, прошитом в установившемся режиме, затем прошивают оставшуюся часть партии заготовок с непрерывным замером для каждой усилий на валки во время прошивки и рассчитывают разностенность для любой гильзы в любом ее сечении на участке, прошитом в установившемся рржиме, по установленному при контрольной прошивке соответствию.

| Потапов И.Н Технология винтовой прокатки | |||

| М.: Металлургия, 09.02.90, с.182, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1992-12-15—Публикация

1990-08-27—Подача